复合澄清剂对电子级E玻璃纤维玻璃熔体的澄清作用研究

曾云浩 钟报安 林文桂 徐少锋 赵文略 钱奇

(1 清远忠信世纪电子材料有限公司)

(2 广东省玻纤材料工程技术研究中心)

(3 华南理工大学材料科学与工程学院)

0 前言

电子级玻璃纤维是制作覆铜板(CCL)、印刷电路板(PCB)的关键材料,即集成电路产业链的源头材料[1,2]。随着全球电子信息产业的快速发展,集成电路向着高密度、多层化和轻量化方向发展,美国、日本首先发展了直径5 微米左右的D450、D900 等系列高端超细玻璃纤维,以及由超细玻璃纤维编制的玻纤布1080、1037MS、1067MS、1048MS玻纤布等,其中1037MS布仅0.028mm,仅为7628 玻纤布厚度的1/6。今年来中国玻璃纤维行业发展迅速,在行业产量上已超越美国跃居世界玻璃纤维行业的制造大国,但是我国在与国际先进玻纤技术方面还存在差距,玻纤产品集中为中低端产品,缺少高端产品。我国要成为玻纤强国,需要加大超细玻璃纤维研究力度。

目前玻璃纤维的主流方法是池窑拉丝法,即玻璃原料引入玻璃窑炉熔制成均匀熔体,再经过铂金漏板拉制成玻璃纤维。如果玻璃熔体中含有微小气泡,则在拉丝时将对玻璃纤维两种损伤:其一是微小气泡随纤维拉制进入玻璃纤维中,形成中空纤维,由于空气的电绝缘性能低于玻璃,该中空纤维将降低PCB的绝缘性能[3];其次是气泡会在漏板拉丝处产生应力集中,导致纤维断丝,降低电子级玻璃纤维满桶率[4]。因此需要在玻璃熔制澄清阶段采用高效澄清剂以消除玻璃气泡。

本文研究了一种新型复合澄清剂对超细E 玻璃纤维生产中玻璃液的澄清机制和效果,为提高超细E 玻璃纤维的成品率提供参考。

1 实验

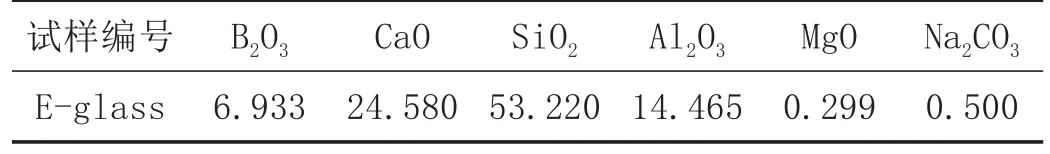

本研究的玻璃为E 玻璃纤维,它是一种硼硅酸盐玻璃构成的无碱玻璃纤维,具有良好的电气绝缘性及机械性能。生产的E 玻璃纤维玻璃组成列于表1 中。表1 中的E 玻璃各成分由叶蜡石、生石灰、方解石、硼钙石、高岭土、萤石引入,玻璃配合料在窑炉内的最高熔制温度是1450℃,经均化澄清,在1162℃拉制成玻璃纤维。

表1 实验的玻璃组成 (wt%)

在玻璃熔制过程中,需要消除玻璃液内的气泡,因此在玻璃的配合料中引入了新型复合澄清剂,该复合澄清剂主要包含Ce(CO3)2、CaSO4、Na2SO4组分,以及一些水分和有机物。

2 结果与讨论

玻璃纤维生产中,在成型铂金漏板处玻璃液从数百漏孔中流出,玻璃由漏孔1.1mm直径拉细成5μm直径的超细玻璃纤维,同时快速冷却,玻璃纤维拉伸程度达48400,粘度由103泊增加到1013泊。随后拉制的玻璃纤维涂覆浸润剂缠绕在卷丝桶上。一般1 桶卷丝桶需要卷满16 万米长的超细玻璃纤维,如果成型漏板处玻璃液存在气泡,则在拉伸力作用下产生应力集中,玻璃纤维立即断丝,无法实现玻璃纤维满桶要求。不满桶的玻璃纤维难以满足后续的玻璃纤维布的编织长度要求,形成低价值的残次品。因此高效消除玻璃熔制过程中产生的气泡是超细玻璃纤维生产的关键技术。

为了消除玻璃中的可见气泡,加速玻璃的澄清过程,常在配合料中添加少量澄清剂。一般采取物理澄清方法或化学澄清方法[5,6]。物理澄清方法是采用鼓泡技术,使玻璃液中的小气泡融入鼓入的气泡上升而消除;化学澄清方法是向玻璃配合料中加入澄清剂,使气泡加速排出。澄清剂可分为单一澄清剂和复合澄清剂,其中复合澄清剂具有较大优越性[7,8],目前国内已有数条玻璃纤维生产线在进行了生产实践,然而气泡问题仍不时出现,严重影响着我国超细玻璃纤维的高效生产进程。本文研究在配合料中引入新型复合澄清剂作用机制和效果,该复合澄清剂主要包含Ce(CO3)2、CaSO4、Na2SO4组分,以及一些水分和有机物。

澄清剂的作用各有不同,多数澄清剂在高温时自身能气化或分解放出气体,使得玻璃液中气体的分压大于平衡状态中小气泡内气体的分压,从而使窑气、玻璃液和小气泡三者之间的平衡被打破,玻璃液中的气体进入小气泡中,使小气泡变成大气泡被排出,从而达到澄清的目的。本研究在E 玻璃纤维熔制时使用的复合澄清剂中包含Ce(CO3)2,Ce(CO3)2在高温下能分解放出气体,其反应如下:

即Ce(CO3)2在800℃至900℃分解形成CeO2并放出CO2气体,CeO2进一步在1350℃至1400℃分解放出O2气。

在复合澄清剂中CaSO4能分解放出气体,其反应如下:

该式表明,CaSO4在1450℃分解放出SO2气体和O2气。

在复合澄清剂中Na2SO4能分解放出气体,其反应如下式:

这个分解反应同样放出SO2气体和O2气,但是放出气体的分解温度在1200℃即开始。

该复合澄清剂中的三种主要组分,释放气体的温度不同,覆盖的温度范围包括了800℃至1450℃。即覆盖的玻璃熔制过程中的玻璃形成阶段和玻璃澄清均化阶段,有利于玻璃的澄清;其次是该复合澄清剂释放的气体种类差异,包括了CO2、O2和SO2气体。玻璃澄清时,气体由分压较高的相进入分压较低的相,如溶解于玻璃液中气体的分压大于气泡内同种气体的分压,则气泡就要从四周玻璃液中吸取气体,使气泡增大而上升。该澄清剂释放的气体种类多,有利于增加原气泡中较低分压气体的分压,促进玻璃液中溶解的其它组分气体向气泡中析出,促进气泡长大而排出。

图1给出了年产5万吨玻璃纤维产线上复合澄清剂用量与玻璃纤维满桶率的关系。图中纵坐标为超细玻璃纤维的满桶率,横坐标为复合澄清剂占配合料重量百分比。由图可看出,随复合澄清剂用量的增加,纤维的满桶率逐步升高。由开始0.0%澄清剂量的64.9%满桶率,在澄清剂用量达1.1%时满桶率达到最大值,达到73.5%,满桶率增加了8.6%,提升显著;而后再继续增加澄清剂用量,满桶率没有明显变化,仅在平均水平附近波动。这表明实验的复合澄清剂对E 玻璃的熔制具有较好澄清效果,能有效消除玻璃熔体中的气泡,获得优质的玻璃液。如此降低了玻璃拉制时因气泡导致的断丝,提高了玻璃纤维的满桶率。因澄清剂具有较高的成本,过多使用澄清剂将导致生产成本的增加,因此较好的该型复合澄清剂用量为占配合料重量的1.1%。

图1 复合澄清剂用量与玻璃纤维满桶率的关系

3 结论

通过在E 玻璃熔制配合料中引入新型复合澄清剂,研究了复合澄清剂的澄清机制、复合澄清剂分解释放气体的种类、复合澄清剂中各组分分解释放气体的温度范围,研究表明该复合澄清剂能在800℃至1450℃较宽的温度范围内释放CO2、O2和SO2气体,多种气体有利于玻璃的除泡。在超细E 玻璃纤维生产线上验证了复合澄清剂的效果。实践表明,在配合料中加入重量比1.1%复合澄清剂能达到较好的澄清效果,可提高玻璃纤维满桶率。

———水壶里的故事