基于GA-BP 神经网络的汽轮机冷端系统运行优化

程 波,卢绪祥,刘雨菲,丁海霞,王佳良,王雪如

(长沙理工大学能源与动力工程学院,湖南 长沙 410114)

0 引 言

在“中国制造2025”以及实现“双碳”目标的号召下,越来越多的发电企业加入了智慧电厂的转型实践中,通过大数据、人工智能等技术来提升自身的智能化运行水平和对能源的利用效率.

汽轮机冷端系统是发电企业火电机组重要的辅助系统.一般而言,机组的运行背压越低,越有利于机组发电功率的增加,但这通常是以增加冷端设备(循环水泵)功耗为代价来实现的,存在一个最佳的冷端设备运行方式,使得机组的净功率(机组负荷减去厂用电)达到最大.因此有必要加强对汽轮机冷端系统的运行优化方面的研究,以促进火电机组的节能减排.

传统的汽轮机冷端运行优化方法主要基于热力试验和凝汽器变工况计算模型[1-3],首先通过热力试验获得机组微增功率与背压、冷端设备不同运行方式下循环水流量与循环水泵耗功间的关系,然后根据凝汽器变工况计算模型,计算机组当前边界条件(汽轮机进汽参数,循环水进口温度等)下不同冷端设备运行方式所产生的净功收益.目前该优化方法已十分成熟,并被许多学者使用,但其优化结果却未必准确.不准确的主要原因在于机组在运行一段时间后,因凝汽器换热面污染、设备老化等原因,机组的实际运行性能会发生改变,偏离试验结果及计算模型,不能实时反应机组的实际运行情况[4],并且热力试验费时费力,难以再次进行热力试验来进行修正.

针对传统方法的不足,国内外许多学者提出了采用智能建模来反映冷端系统运行特性的方法.葛晓霞等[5]基于果蝇算法优化广义回归神经网络对某660 MW 火电机组凝汽器构建了背压预测模型.王建国等[6]采用粒子群算法优化径向基函数神经网络参数建立了凝汽器背压预测模型.吴伟等[7]基于粒子群算法优化最小二乘支持向量机建立了某1 000 MW 机组的凝汽器背压预测模型.S Jafarzadeh Ghoushchi[8]基于气象条件和电厂参数采用粒子群算法及梯度下降算法实现了机组的功率预测.R Raidoo[9]采用递归神经网络预测了空冷机组凝汽器背压及背压变化对机组发电功率的影响.这些模型的建立为汽轮机的性能诊断、参数寻优提供了有力的理论依据.

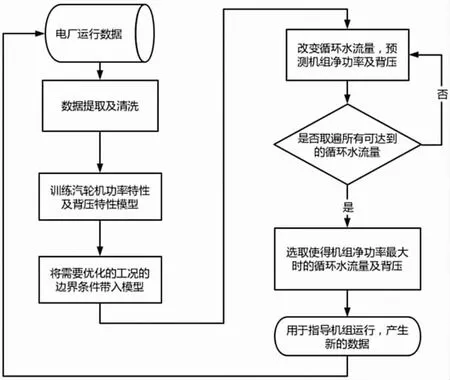

本文利用机组运行历史数据,基于遗传算法(GA)优化BP 神经网络分别建立机组的净功率预测模型及背压预测模型,并将两者结合,寻找机组净功最大时的循环水流量及背压,以实现汽轮机冷端系统运行的智能优化.

1 汽轮机冷端系统概述

火电机组冷端系统按冷却水的来源可分为直流供水系统和循环供水系统,本文主要以循环供水系统为例进行研究.该系统主要由汽轮机、凝汽器、冷却塔、循环水泵、凝结水泵等设备组成,具体如图1 所示[10].

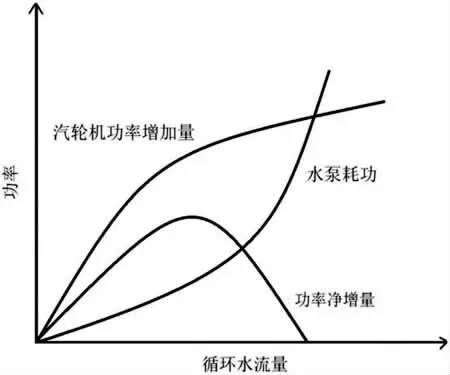

在该系统中,影响汽轮机背压的最大可控因素是循环水流量,提高循环水流量能够有效降低汽轮机背压,增加汽轮机做功,但与此同时也会增加循环水泵的耗功量.因此,存在一个最佳的循环水流量(循环水泵运行方式)使得汽轮机功率增加值与循环水泵耗功的差值最大,机组运行经济性最佳,原理示意图见图2.

图2 冷端系统功率特性示意图

2 GA-BP 神经网络模型

2.1 基本理论

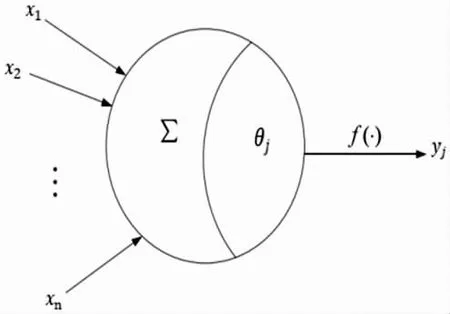

人工神经网络是一种模拟人脑结构及功能的信息处理系统[11].它的基本单元是人工神经元,其结构模型如图3 所示,反应了输入到输出的处理关系.

图3 人工神经元模型图

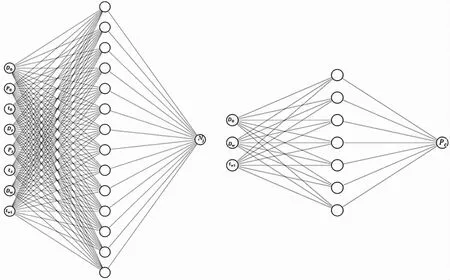

BP 神经网络是一种按误差逆向传播算法训练的多层前馈型网络[12].它的结构如图4所示,包含输入层,隐含层和输出层,根据实际输出值与预测输出值的误差,修改网络运算中的阀值和权值,使计算产生误差平方和达到最小[13].

图4 BP 神经网络结构图

由于传统的BP 神经网络在训练样本时,其初始的权值和阀值是随机生成的,这容易使神经网络的学习速率过慢而难以收敛或者陷入局部最优.遗传算法(GA)是一种模拟自然进化的全局搜索和优化方法,可以将BP 神经网络的初始权值和阀值作为遗传算法中的染色体进行全局优化调整,得到最优的初始权值和阀值,使得BP 神经网络的预测结果更为精确[14-15].

2.2 应用模型

电厂SIS(厂级实时监控信息)系统中记录了汽轮机和冷端系统运行所积累的大量数据,这些数据中隐藏着机组发电功率、背压以及冷端功耗等参数之间的关系,可通过神经网络等技术进行数据挖掘来获取冷端系统运行优化问题中相关设备的特性.

汽轮发电机组功率的大小同机组的进汽参数及背压是密切相关的.其中,进汽参数包括汽轮机机前的主蒸汽与再热蒸汽的流量、压力与温度,即公式(1):

式中,N—机组发电功率,MW;D0—主蒸汽流量,t/h;P0—主蒸汽压力,MPa;t0—主蒸汽温度,℃;Dz—再热蒸汽流量,t/h;Pz—再热蒸汽压力,MPa;tz—再热蒸汽温度,℃;Pc—汽轮机背压,kPa.

对于汽轮机的背压,根据凝汽器变工况计算模型及相关文献[1-4],可以认为存在以下关系.由于机组的排汽流量和进汽流量之间必然存在明显的函数关系,故也可用主蒸汽流量来代替排汽流量,即公式(2):

式中,Dc—汽轮机排汽流量,t/h;Dw—循环水流量,t/h;tw1—循环水进口温度,℃.

循环水泵的功耗只取决于循环水流量,即公式(3),且该功耗的变化最终体现在机组厂用电的变化上.

式中,P—循环水泵功耗,MW.

定义汽轮机的净功率为机组发电功率减去厂用电,其中循环水泵的功耗被包含在厂用电内,即公式(4):

式中,Nj—机组净功率,MW;Nap—机组厂用电功率,MW.

结合以上分析,可建立如图5 所示的神经网络来实现对汽轮机净功率及背压的预测,其中隐藏层的节点数由试凑法确定,在初始设定的节点个数上,逐步增加(减少)节点数,试探多少节点数拟合效果最佳.

图5 汽轮机净功及背压预测神经网络模型图

神经网络训练过程中的数据来自于电厂SIS 系统,可能存在一些工况异常或跳闸数据,需要提前进行数据清理,以免对模型训练产生干扰.同时,为了进一步提升神经网络的预测精度,还可对运行数据进行分季节、分负荷范围训练.

模型训练完毕后,将机组当前的边界条件输入,改变循环水流量,得到汽轮机的净功率.当机组净功率最大时,此时的循环水流量就是最佳循环水流量,将其带入背压预测模型,可得到该工况的最佳背压.

由于机组的上网电量一定,当机组的净功率增加时,电厂ACG(自动发电量控制系统)将发出信号,CCS(系统指协调控制系统)和DEH(汽轮机数字电液控制系统)控制汽轮机调节阀门关小,进而主蒸汽流量减小,使得燃料量下降,机组供电煤耗下降,实现节能.

综上所述,汽轮机冷端系统运行优化过程可总结见图6.

图6 汽轮机冷端系统运行优化流程图

3 案例分析

3.1 参数信息

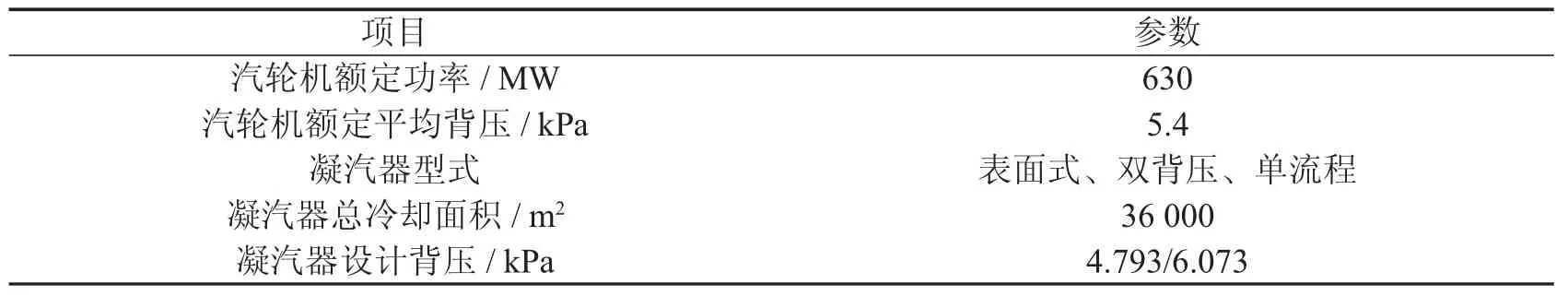

本文对某N630-24.2/566/566 机组进行分析,汽轮机及凝汽器部分参数见表1.获取的机组实际运行数据,部分见表2.由于该机组的凝汽器为双背压凝汽器,采用高背压凝汽器与低背压凝汽器背压的平均值作为汽轮机背压.又由于该机组的循环水流量无测点,根据传热学理论及能量守恒定律进行估算,见公式(5):

表1 某630 MW 汽轮机参数及凝汽器参数表

表2 机组变工况运行数据

式中,Δh—1kg 排汽凝结时放出的汽化潜热,该值随背压变化不大,一般可取2 300,kJ/kg;cpw—循环水的比定压比热容,可直接取4.187,kJ/(kg·℃);Δt—循环水温升,℃.

3.2 模型训练

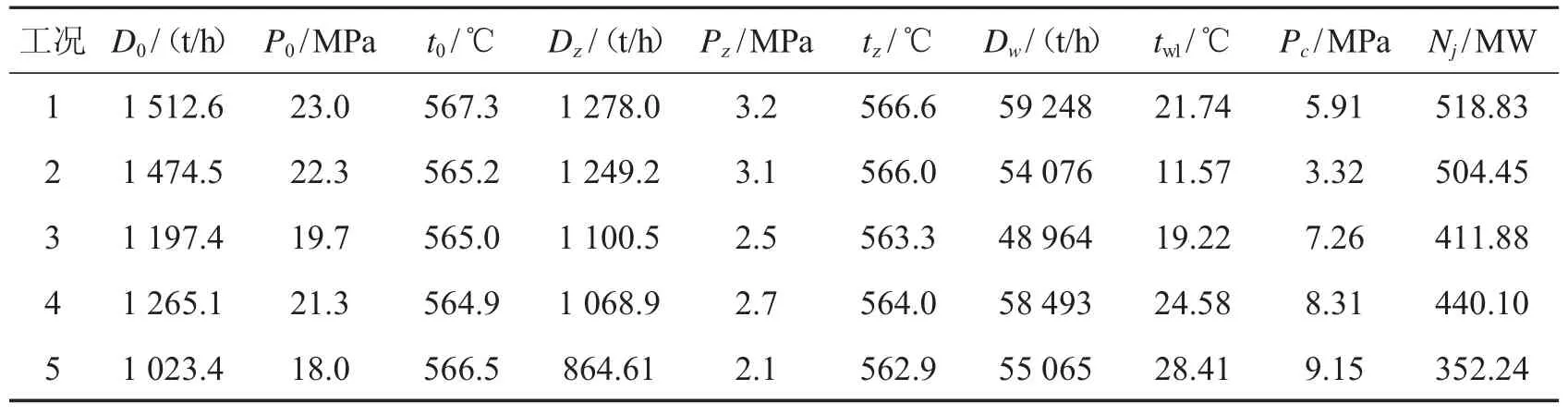

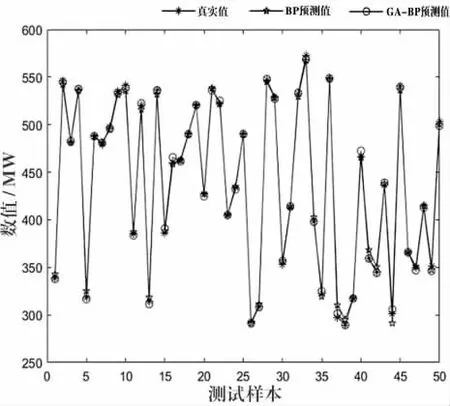

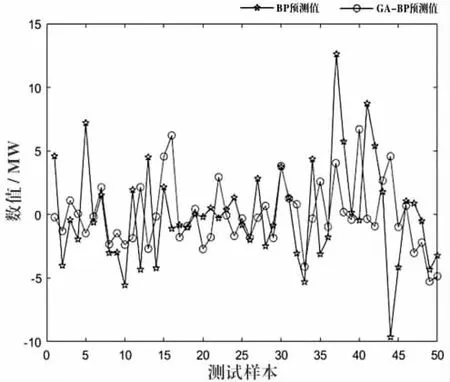

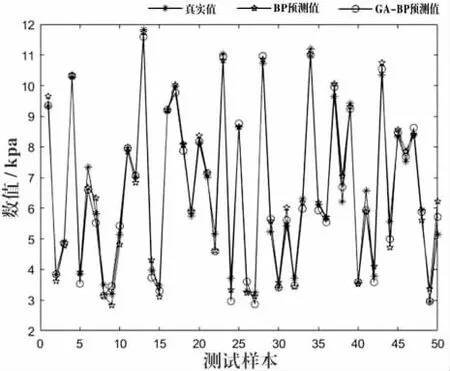

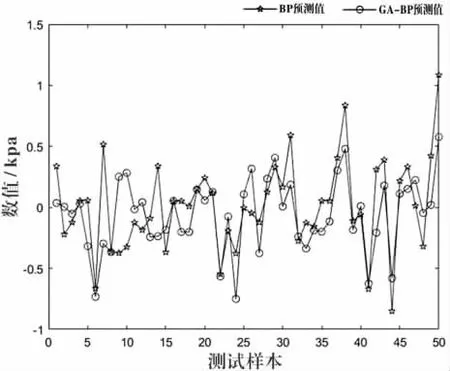

根据机组变工况运行数据建立神经网络模型,训练样本数540 组,测试样本数50组.汽轮机净功率预测结果如图7、图8 所示,背压预测结果如图9、图10 所示.

图7 汽轮机净功预测结果图

图8 汽轮机净功预测误差结果图

图9 汽轮机背压预测结果图

图10 汽轮机背压预测误差结果图

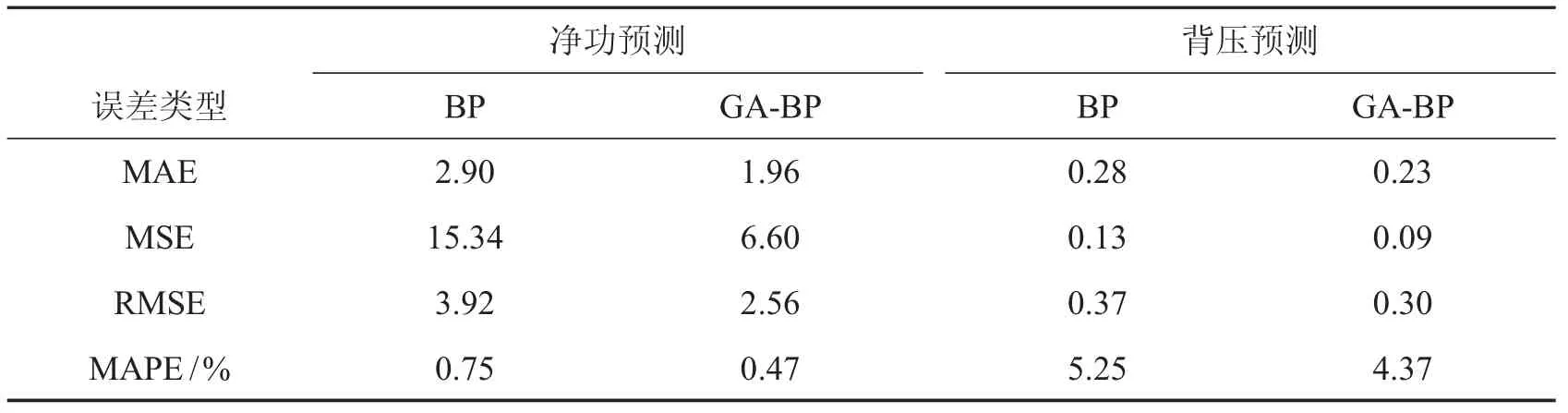

为了判别预测结果的精度,以平均绝对误差(MAE)、均方误差(MES)、均方误差根(RMES)以及平均绝对百分比误差(MAPE)进行衡量[4],具体结果见表3.可见,通过GA优化BP 神经网络,预测结果的精度得到了一定的提升,最终的结果具有一定的可信度.

表3 预测结果误差表

3.3 优化结果

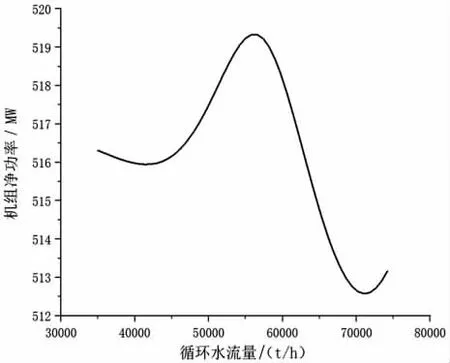

模型建立后,将待优化工况的边界条件输入,改变循环水流量,输出机组净功.当净功最大时,得到最佳循环水流量,将其带入汽轮机背压预测模型中,得到该工况的最佳背压.本文以表2 中的工况为例,进行优化,优化结果见表4.

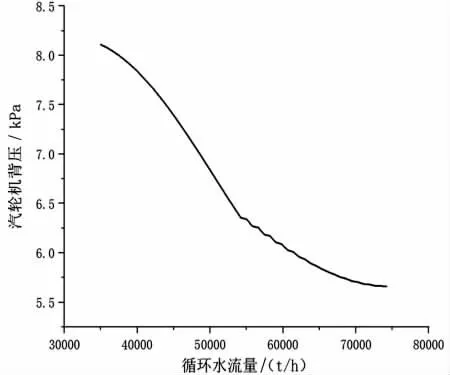

其中工况1 的优化过程如图11 所示,汽轮机背压随循环水流量变化如图12 所示.优化后,机组净功率增加0.47 MW,以机组额定热耗7 556 kJ/kWh,管道效率99%,锅炉效率94%,燃用热值为230 23 kJ/kg 的动力煤,煤价750 元/ 吨进行粗略计算,可节省燃料成本约118 元/h.

图11 工况1 净功优化过程图

图12 工况1 背压随循环水流量变化图

4 结 论

通过GA-BP 神经网络对汽轮机冷端系统运行进行优化,得到以下结论:

(1)基于GA-BP 神经网络构建了汽轮机净功预测模型及背压预测模型,通过对某630 MW 机组实际运行数据的训练与预测,验证了模型具有较好的精度,可以用来反映机组的部分运行特性,从而为机组的性能诊断及参数寻优提供依据.

(2)神经网络的预测精度直接决定了优化效果.GA-BP 神经网络相较于单纯的BP 神经网络,其预测精度确实得到了一定的提升,但为了进一步提升优化效果,应采用新型算法并进行多种算法的比较,选取最优算法.

(3)对汽轮机进行净功最大寻优,从优化结果来看,目前的火电机组冷端系统仍具有较大的节能潜力.

(4)通过不断更新机组最近的运行数据并将其带入神经网络模型进行修正,就可以实时跟踪机组的实际运行情况,有效解决了冷端系统运行优化传统方法不能实时反映机组实际运行情况的问题.