铸造铝合金电池箱体搅拌摩擦焊工艺研究

戴俊良,张琦,赵庆军,胡玲海,杨永泉,石利军

一汽铸造有限公司铸锻研究院 吉林长春 213810

搅拌摩擦焊(Friction Stir Welding,FSW)是利用摩擦产生的热量实现板材连接的一种固态连接技术,由英国焊接研究所(TWI)于1991年发明。搅拌摩擦焊技术发明至今,已经发展成为在铝合金结构制造中可以代替熔焊技术的工业化实用的固相连接技术。

搅拌摩擦焊目前广泛用于航空航天、高速轨道列车、汽车轻量化结构以及各种铝合金型材拼焊结构的制造中。随着新能源汽车的迅速发展,电池箱体的焊接工艺也呈现多样化,目前电池箱体水冷板主要的焊接工艺有搅拌摩擦焊、钎焊、MIG焊。本文以一种铸造铝合金电池箱体水冷板的搅拌摩擦焊焊接工艺研究为例,为使用搅拌摩擦焊焊接水冷板过程控制提供相应的制造经验。

电池箱体的搅拌摩擦焊焊接

1.焊接区域

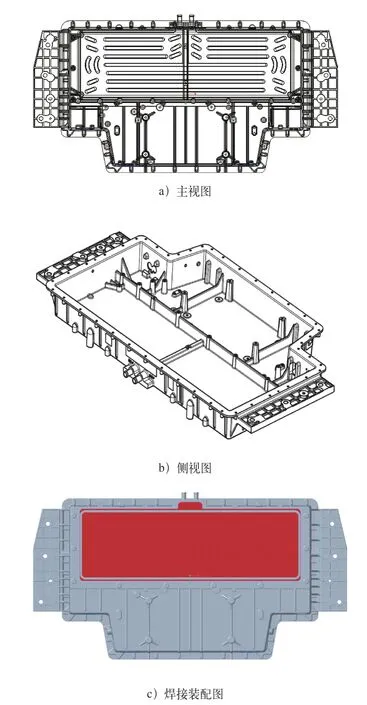

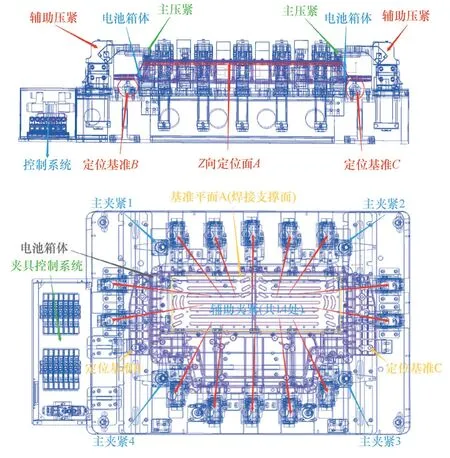

以一款某公司生产的电池箱体的焊接为切入点(见图1),进行搅拌摩擦焊工艺的分析与研究。该电池箱体采用铸造铝合金成型+水冷板焊接+整体加工形式,对比型材焊接工艺,可以减少零件组装的连接工艺,还可以提高装配尺寸的精度。

图1 电池箱体

该电池组应用于某款高级车型,对电池的热管理有着极高的要求,为了达到设计要求,液冷板的水道布置更加复杂,给热管理系统的焊接带来很大的难度。

2.焊接分析

(1)焊接区域面积大、壁厚薄 该电池箱体焊接区域尺寸为800mm×280mm,铸造铝合金本体焊接位置壁厚6mm,冷却水道壁厚3mm,焊接冷板厚度2mm,如图2所示,属于典型的薄壁易变形零件。电池箱体铸造后免热处理工艺,采用校正模具校正,其残余应力大,在机床加工焊接区形状和平面时,零件内应力释放会产生变形,影响本体与冷板的贴合度,造成焊后零件的面轮廓度超差,达不到热管理系统的要求,还容易产生焊接外部、内部质量缺欠。

图2 焊接区域与焊接冷板

(2)焊接应力 因铸造铝合金内部组织较铝型材疏松,焊接时需施加大于铝合金型材焊接时的恒压力,确保焊接区域填充饱满紧实。

(3)焊后尾孔 焊道结束时,会留下一个尾孔,尾孔处焊接强度低于其他焊道,将对气密性、抗震性、耐静压及爆破压力检测等产生关键性影响。因此,焊后尾孔必须采用有效的工艺进行填堵。

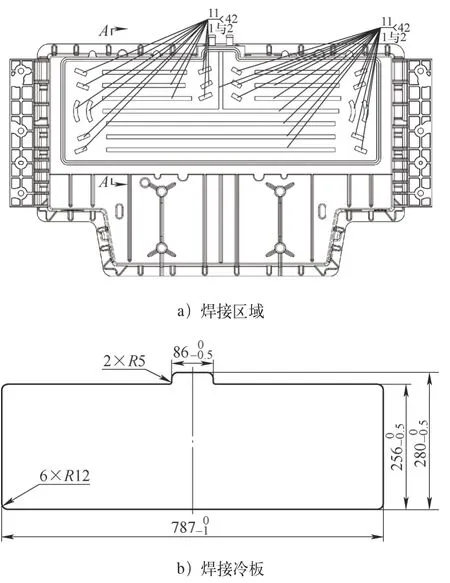

(4)焊接形式 电池箱体的焊接接头形式为单层搭接接头和搭接+对接接头复合两种形式(见图3,图中灰色为焊接冷板,红色为电池箱体本体),焊接轨迹分为平滑段、上升段、下降段和转角段四种。不同的接头形式和焊接轨迹需采用不同的工艺参数避免焊接表面缺欠和内部缺欠。

图3 焊接形式

焊接工艺

1.设备选择

设备型号:LM2520-2D-3T,设备采用静龙门式。

设备行程:长X=2500m m,宽Y=1600m m,高Z=500mm,工作台承载3t。

焊接轨迹:二维直线、曲线焊接。

试验过程中加装恒压力调节功能,焊接区域安装了极速强冷装置,B轴可以0至±5°手动调节。适当的B轴角度调节功能与恒压力控制系统和合理的搅拌头压入量,使金属流体容存量适中,不会产生毛刺;量产时可增加搅拌针磨损检测功能。

2.零件装夹与定位:随动式压紧焊接夹具

电池箱体夹具采用一面两销的定位方式,来保证零件加工位置正确;夹紧方式采用液压油缸4点主压紧来紧固电池箱体,确保零件不受焊接力而产生移动,压紧力是焊接合力的1.2~1.5倍。

焊接合力

式中F——焊接合力;

F1——进给推力;

F2——搅拌头旋转扭力;

F3——作用在搅拌头轴肩的倾角压力。

因焊接冷板四周有电池箱体限制移动,只需要控制焊接冷板上翘,采用了14个强力焊接夹紧气缸对焊接冷板进行上下方向固定(见图4)。

施焊方法如下:

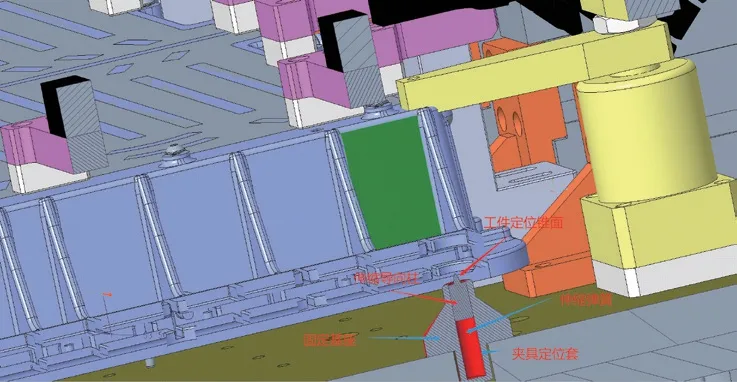

(1)定位 如图5所示,Z向采用电池箱体冷却平面(定位面A)定位、支撑,伸缩式弹簧圆柱锥销定位(定位基准B)与伸缩式圆锥菱形销(定位基准C)定向。伸缩式弹簧圆柱锥销(见图6)与毛坯中预制的圆孔端面配合,通过定位销前端的锥面与孔口节圆接触,形成零件圆孔圆心与定位销中心重合达到X/Y方向定位效果,再通过零件另一端的圆孔端面与圆锥菱形销(见图7)的中心重合,控制零件绕定位销B轴线转动,可消除毛坯制造过程产生的定位面高度(厚度)偏差和圆孔直径偏差。

图5 夹具功能图

图6 定位基准B

图7 定位基准C

(2)夹紧 夹具设计时,为避开夹紧部位与焊接部位重叠,将压紧单元分为零件主压紧与焊接冷板压紧两套压紧单元。零件主压紧单元采用零件四角的四点等高固定支撑,旋转液压缸压紧,CNC程序控制,保证零件在焊接过程中位置稳定,使焊接轨迹在工作中始终沿焊接接头中心行进。焊接冷板压紧单元采用气动多点随动式压紧方式,当零件主压紧单元工作,将零件固定后,焊接冷板压紧单元起动,将焊接冷板压紧在电池箱体上。

因焊接冷板压紧模块与部分焊缝轨迹重合,为了达到连续焊接效果,采用了多点随动式夹具设计。当搅拌头焊接在过程中,即将行进至焊接轨迹最近一处压紧模块时,此压紧模块通过CNC程序控制打开,对搅拌头行进轨迹进行避让,不影响焊接连续性。当搅拌头无碰撞地安全通过此处焊接区域并到达一定距离后,此压紧模块通过CNC程序控制再次压紧焊接冷板,然后焊接轨迹前方压紧模块打开,避让搅拌头。夹具中焊接冷板压紧模块按上述顺序依次打开、压紧,既对焊接轨迹进行了避让,又能起到焊接冷板的固定作用,减少零件与焊接冷板因压紧力不足形成的缝隙,同时又有效地压紧焊接冷板,减少焊接的变形量。

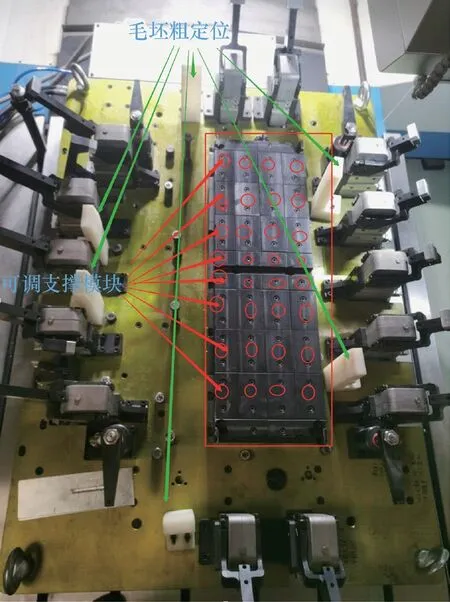

(3)反变形矩阵模块 如图8所示,夹具设计时将Z向定位平面制成阵列式、Z向可调式模块,在焊接变形量数据库中选取变形系数,对夹具进行反变形预调,再依据样件焊接后变形量数据进行反变形量的分析和调整,对变形区域反变形模块的高度逐点进行调整,利用反变形模块高度趋势变化的调整,抵消焊接后平面变形偏差,达到减少焊后变形的效果。采用该方法的焊后变形量达到面轮廓度小于0.6mm。

图8 反变形支撑矩阵模块组

(4)螺旋搅拌头SD4-12-3.5 如图9所示,搅拌头采用径向等速螺旋设计,增加焊缝周围塑性金属的流动性,同时将塑性流动金属向内收集,在轴肩的压力作用下,使焊接区域的流动金属更充实紧密,降低表面沟槽与隧道式缺陷的发生。

图9 焊接搅拌头

搅拌针长度3.5mm,直径4mm。根据焊接材料厚度、焊接深度要求,搅拌针的直径选择充分考虑了焊接扭矩、搅拌针强度、工艺要求与设备匹配的影响,采用1.2倍的搅拌针长度。

搅拌头的轴肩直径12mm,在压入量与焊接行进的推力作用下,其直径越小越能减少焊后的变形量,但也会出现金属流体流动性差,出现内部隧道缺陷和周边毛刺过大缺欠。反之直径增大时,搅拌头轴肩螺旋槽内容纳金属流体越多,不易产生毛刺,但轴肩与零件接触面积增大后,焊接表面承受的压力越大,增加焊后变形量,同时恒压力调整不合理时,又易产生表面沟槽缺陷,所以轴肩直径的选择要考虑零件材料与强度、搅拌头工作扭矩、转速与进给等因素,尽量选用搅拌针直径的3~4倍,直径不易过大。

3.尾孔回填

每段焊缝焊接结束时,电池箱体上都将留下一个与搅拌针形状一致的尾孔,该尾孔位置焊接强度不到正常焊接强度的50%,影响电池箱体的气密性及其他性能,需采用熔焊、钎焊及MIG焊等方式进行后处理。这几种后处理方式在焊核区产生大量的热,使液冷板焊后变形,必须采用校正工序达到产品要求,增加校正工序提高制造成本。

焊接工艺及优化

1.焊接制备与焊接工艺过程

将夹具安装到机床工作台上,找正定位伸缩式弹簧圆柱锥销定位(B)与伸缩式圆锥菱形销(C),设定焊接程序坐标系。零件放置在夹具中,调整夹具的零件粗定位挡块距离,能方便零件取放为宜(零件与挡块缝隙≤3mm)。调整弹簧伸缩销高度与伸缩力;检查各支撑点、压紧点是否在正确位置,压紧力是否合理。调整CNC程序中压紧模块的顺序时间,保证焊接过程无过早打开与延迟压紧。微调焊缝中心与搅拌头中心保证重合,全部压紧模块压紧零件与焊接件,焊接制备工作完成。

平滑段为起点开始焊接程序,按标准工艺焊接参数焊接。先将四周搭接+对接复合接头的焊缝焊接,当焊接轨迹行进至上升段焊接时,这个区间工艺参数需增大转速加快金属流动性同时适当降低进给速度。焊接轨迹行进至下降段焊接时,这个区间工艺参数应降低转速和增大进给速度。当行进至急速转角焊接时,应将转速调整至正常转速的50%,进给速度降低40%,全部工艺参数转换都在CNC程序中提前设定。起步点接近零件时距离不易过高,大约高于零件0.3~0.5mm,避免缺欠产生。

焊接完成后采用平面螺旋搅拌头(PD16)将填料焊入尾孔中,此种尾孔回填技术可替代熔焊、钎焊、MIG焊,减小热变形产生,施焊完成后进行清理飞边毛刺,产品检测,成品。

2.焊接参数的优化

此零件焊接接头形式有搭接、对接+搭接复合,焊接轨迹分为上升段、下降段、平滑段及转角段(见图10)。项目中对焊接接头形式、轨迹行进恒压力变化等工艺参数进行分析、优化。通过对不同焊接区域调整主轴转速和进给,减少焊接缺欠的产生。

图10 焊接轨迹分区

1)平滑段:焊接轨迹为直线或曲线,无明显高度差,且无急速转角焊接轨迹区间,这个区间工艺参数选用正常工艺参数即可。

2)上升段:焊接轨迹呈直线或曲线,恒压力控制Z向深度逐渐向上递减的焊接轨迹区间。这个区间工艺参数应提高主轴转速30%和降低进给速度20%。

3)下降段:焊接轨迹呈直线或曲线,恒压力控制Z向深度逐渐向下递增的焊接轨迹区间。这个区间工艺参数应降低主轴转速30%,进给速度提高20%。

4)转角段:焊接轨迹呈直角曲线或急速圆弧曲线,且恒压力控制Z向深度不变的焊接轨迹区间。这个区间工艺参数应降低主轴转速50%,进给速度降低40%。

3.尾孔轨迹优化

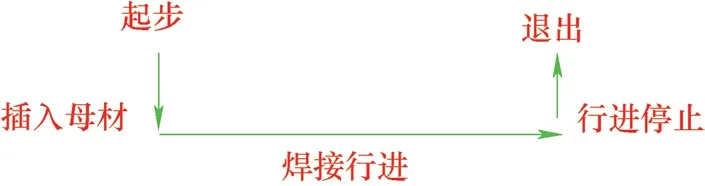

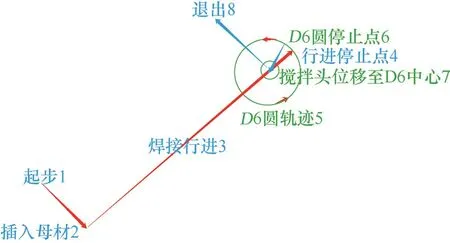

如图11所示,优化前焊接轨迹为起步→搅拌头插入母材→焊接行进→行进停止→搅拌头退出。

图11 焊接前焊接轨迹

如图12所示,优化后焊接轨迹为起步→搅拌头插入母材→焊接行进→行进停止→直径D6圆弧→搅拌头中心行进至D6圆中心→搅拌头退出。

图12 优化后焊接轨迹

在搅拌头退出前,增加了一个直径D6的焊核区,并且搅拌头退出位置在D6焊核区的中心,尾孔周边焊核区尺寸均匀,有效加强尾孔处的强度和密封性。

4.尾孔回填优化

不论如何对焊接轨迹优化,尾孔的形成不可避免,产品也不准许有尾孔的存在,该项目优化了尾孔回填工艺,采用了填料式螺旋搅拌头尾孔回填技术。

产品所有焊缝焊接完成后,在每个尾孔处预填一个直径D3.7mm铝铢填料(铝铢体积与搅拌针体积相等),利用尾孔回填搅拌头(见图13)的轴肩端面螺旋槽带动填料摩擦搅拌流动,使填料在尾孔中流动搅拌,与焊接母材融为一体,达到尾孔封堵焊接效果。

图13 尾孔回填搅拌头

5.工装优化

将原工装的整体支撑面优化成32块矩阵式支撑模块(见图8),每个支撑模块能独立调整整体高度,同时也可以对前后左右四个边分别调整高度,以适应零件不同区域变形量的调整。根据试验数据分析,高度调整反变形挠度系数在0.5%~0.6%为佳,具体应用时应根据母材材质、搅拌头参数、焊接工艺参数及焊接形状等进行微量调整。

结语

通过对焊接夹具、工艺参数、尾孔处理等技术研究,使铸造铝合金箱体+水冷板搅拌摩擦焊焊接工艺成熟稳定,焊后零件面轮廓度可以控制在0.8mm以内,满足水冷板的热管理系统技术要求。同时气密性、抗振性、耐静压及爆破压力检测等技术指标也符合要求,该搅拌摩擦焊焊接工艺技术满足技术要求、减少制造工序,降低制造成本。