基于SSA-LT光学参数优化的测厚系统设计

程 瑶,石肖伊,田又源,刘云阳,贾 宁

(1.重庆理工大学机械工程学院,重庆 400054;2.中国电子科技集团有限公司,重庆 401332)

0 引言

精密测量是衡量我国制造业水平的一个重要标志[1],在高技术发展和制造行业领域十分重要。传统的加工工艺在工件制造结束前无法进行测厚,工件不合格则需返工或者报废处理[2-3],而在线非接触式的测量可以实现加工过程中的大量、实时和在线测量,减少废品率。因此,有必要研究精密测量技术和设计测厚系统以提高其精度和可靠性,满足不同的需求。

近几年来,国内外学者和科研单位对厚度检测技术的研究主要集中在非接触检测上,由于非接触检测具有诸多优点,所以对厚度检测的研究也越来越多,根据检测机理的不同,可分为射线检测、超声波检测、电磁涡流检测、光电检测等。射线测厚技术对测量应用较广泛,但是对相关工作人员会带来一些潜在危害。超声检测速度慢、精度低,而电磁涡流法对测量环境要求较高[4]。光电测厚技术具有精度高、安全可靠、测量快速且范围大的特点[5]。综上所述,激光测厚相对射线测厚而言没有辐射危害,该方法具有结构简单、精度高、安全可靠以及采样频率高等优点,可以实现在线和非接触的检测,是一种在工业生产中检测工件厚度的有效方法。

本文介绍了一种在线、非接触式的测厚系统,采用直射式激光照射在工件基准面上产生成像光斑,利用基于FPGA控制电荷耦合器件(charge-coupled device,CCD)驱动获取图像信息,将获取的数据信息通过开发的图像检测系统进行处理并显示。

1 激光三角法测厚原理

激光三角测量(laser triangulation,LT)是一种常用的光电检测方法,具有成本低、应用广泛、测量速度快和测量结果精准等优点[6]。激光三角法常用于精确测量光学信号和光学信号中的一些物理量,如位移、厚度、3D形状等[7]。

1.1 测厚原理

激光三角法测量原理见图1,激光垂直照射参考表面,产生漫反射,形成激光光斑,成像透镜将漫反射的光集中起来,最终在感光表面形成成像光斑。当工件放置在参考面上时,在工件表面形成一个激光点,激光点在图像传感器上发生偏移。图1中:y为工件厚度;x为光斑位移;α为成像透镜的光轴与激光之间的角度;β为成像镜头的光轴与感光面之间的角度;L为成像物距;l为成像像距;O为成像透镜的光心;A为激光点在工件表面的位置;A′为成像点在工件表面的位置;B为过激光光斑垂直于成像透镜光轴的垂足;B′为过成像光斑垂直于成像透镜光轴的垂足。

图1 激光三角法测厚原理图

过点A作L的垂线,过点A′作l延长线的垂线,垂直于点B、点B′。从图1可得△A′OB′相似于△AOB,根据三角形相似定理:

(1)

由三角函数可知:

(2)

将式(2)所得参数代入式(1)得:

(3)

通过整理式(3)得到y与x间的关系式:

(4)

在实际应用中,光学结构参数L、l、α、β为常量。由式(4)可以看出在较理想实验条件中,y与x存在一定函数关系。

1.2 光学系统参数分析

假设图像传感器具有n个有效光敏像元,xmin为相邻的光敏像元中心间距,那么光敏面长度xmax为

xmax=nxmin

(5)

光敏面长度xmax与成像光斑位移x相等时,看作成像光斑位移量最大,由此得出测量范围最大值:

(6)

在激光三角法测量中,Δy与Δx有相同量纲,这种情况下灵敏度视为放大倍数。x的表达式由式(4)变换得出:

(7)

式(7)对y求导,可得灵敏度S为

(8)

一个像元中心间距xmin是图像传感器的最小变化量,可得分辨率k为

(9)

由式(4)可知L、l、α、β能表示y。f为本光学系统的成像透镜的焦距,则由式(4)、式(6)、式(8)、式(9)可知,已知光学参数L、l、α、β、f能计算出y和S。在保证测量精度的前提下,需要对y、S、f等参数进行综合考虑,以获得具有最小分辨率的整体优化组合。

2 测厚系统设计

2.1 SSA-LT光学参数优化模型设计

2020年,J.Xue等提出了一种新型智能优化算法——麻雀搜索算法(sparrow search algorithm,SSA)[8-10],与其他群智能优化算法相比,SSA算法可以在搜索精确度上有所提升,减少优化寻优的时间,许多学者对其不断深入研究,使该算法在搜索能力和鲁棒性有较大提高[11-12]。因此,本文采用SSA从整体上优化激光三角法光学参数。

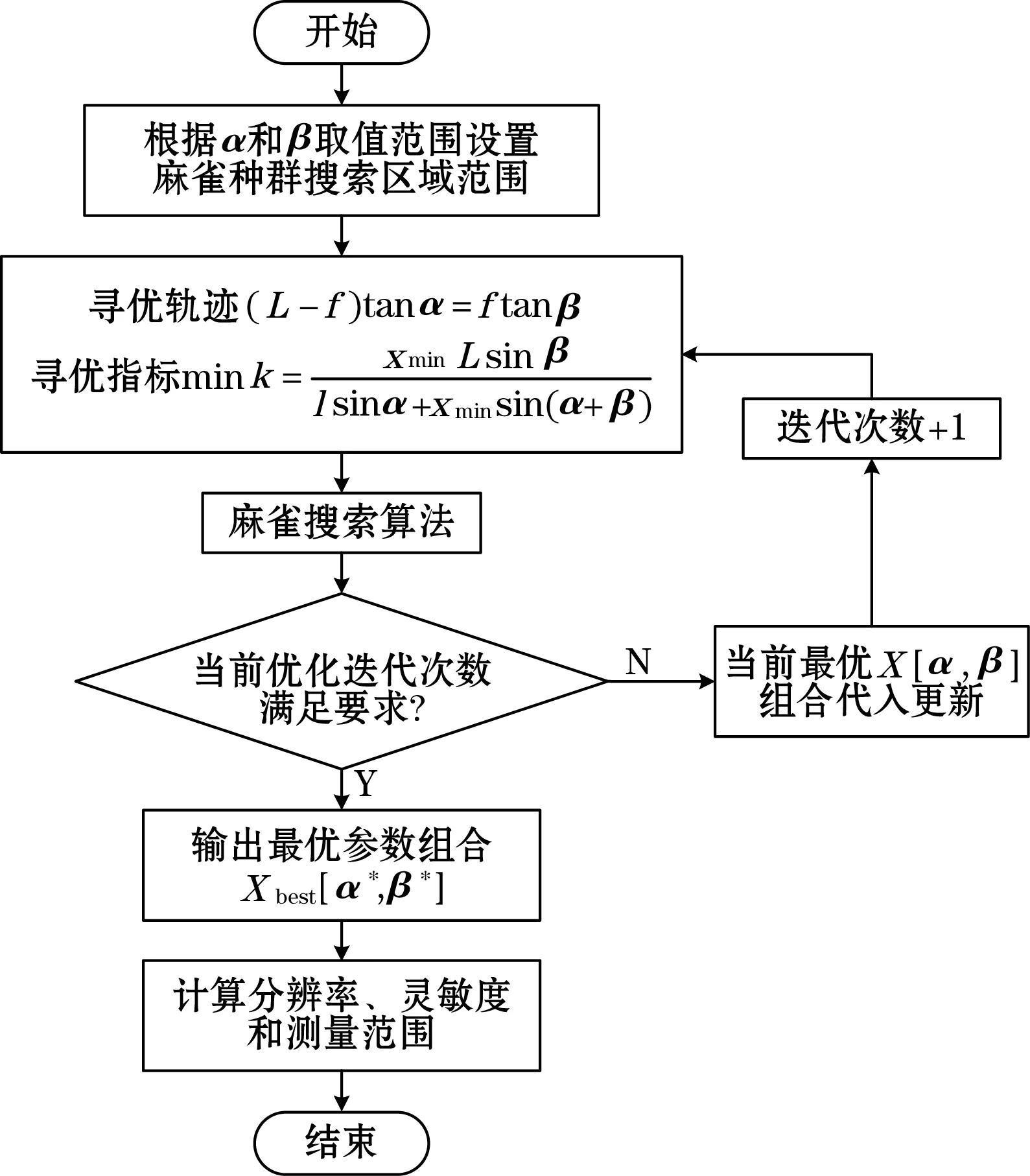

采用不同参数组合可以得到不同的分辨率、灵敏度、测量范围等。麻雀搜索区域范围坐标轴设定为α和β,麻雀个体位置的横坐标是α,纵坐标是β。其坐标系统分辨率与麻雀个体适应度函数相对应。满足Scheimpflug条件最小系统分辨率即为SSA的寻优指标,图2即采用SSA优化光学参数的算法流程图。

图2 光学参数优化流程图

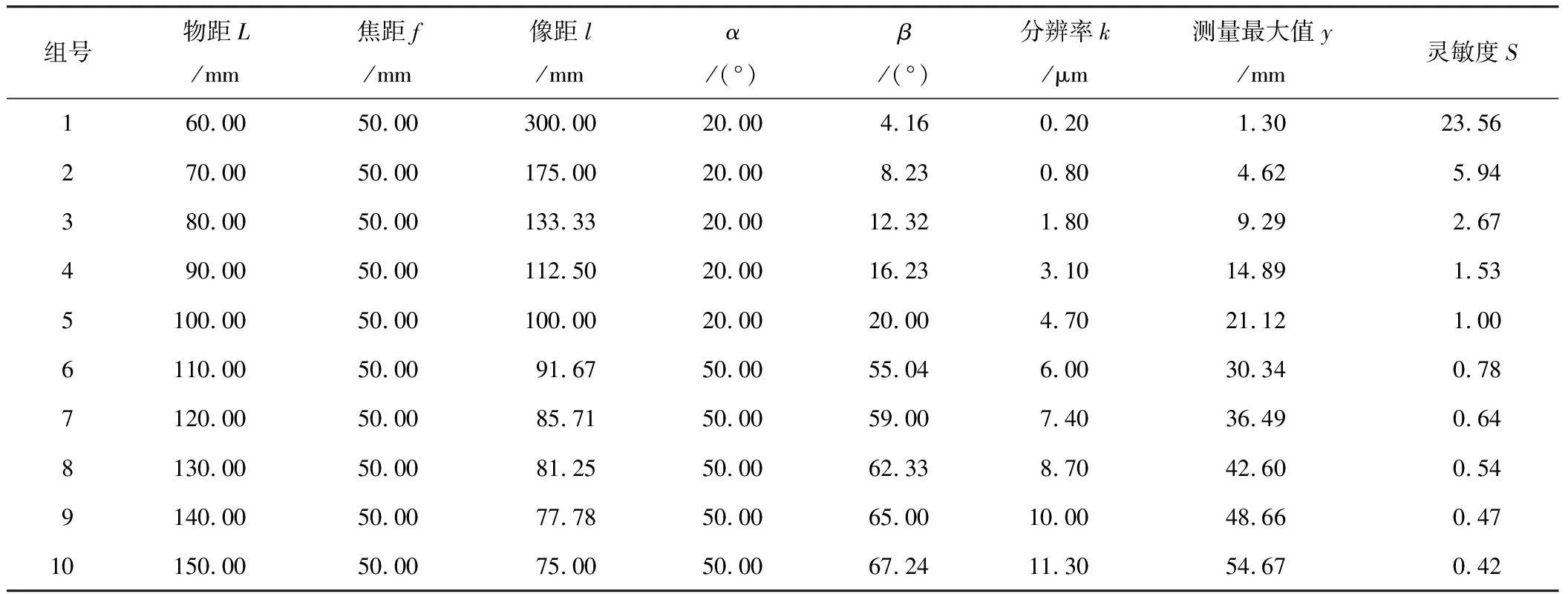

SSA被用于LT光学参数的全局最优组合。如表1所示,设最大迭代次数为50;麻雀种群数为20只,包括4只生产者,16只掠夺者;随机具备警戒能力的共4只;安全阈值为0.8;α设置范围为[20°,40°];β设置范围为[0°,90°],其中α、β根据实际情况设置。部分典型LT光学参数最优组合结果如表2所示。

表1 SSA-LT参数优化模型初始化设置

表2 SSA-LT参数优化模型推荐表

系统所能达到的最大分辨率大部分取决于测量范围[13],因为图像传感器本身的感光元件数量有限[14]。在选取参数时应考虑实际应用的需求以及实现的难易程度,选取满足需求的参数即可。从实际需求和系统实现的角度出发,选取测厚系统的光学参数为第4组。

2.2 硬件设计

激光三角法测厚系统硬件由驱动及外围电路、图像传感器、模数转换电路、数据采集、PC以及时序控制模块组成,如图3所示。为了实现测厚系统快速、高精度测量,采用FPGA作为主控芯片,设计并产生驱动时序、A/D采集时序以及数字采集时序及触发信号。驱动及外围电路提供稳定电源,使图像传感器正常运行,通过电平转换使得FPGA驱动探测器。图像传感器输出信号是模拟量,需要通过A/D采集将信号转变为数字量传输给PC,处理过程中需抑制器件噪声以提高信号采集的精度。

图3 系统整体硬件框架

2.3 软件设计

图像检测系统程序流程如图4所示,采集的CCD光斑数据通过图像检测系统转化为电压值,令其转化为灰度图像以降低图像噪声,然后标定当前像元位置通过厚度计算并将结果显示于控件。光斑中心的精确定位决定测厚系统的精度,在测量工件厚度时,获得可靠、准确的光斑位移对于测厚系统至关重要。

图4 图像检测系统程序流程图

图像检测系统前面板如图5所示,由通道、定时、记录、触发、数据采集、标定以及采集控制等模块构成,可以根据相应需求调整DAQ板卡。测厚系统可以根据解算公式实时、精确显示出工件的厚度值。

图5 图像检测系统前面板

3 测量实验与结果

3.1 系统标定

将第4组的各个光学系统参数代入式(4)可得:

(10)

式中:y为工件厚度,由光斑中心位移x获取,μm。

然而,安装光学系统通常会存在误差。要达到理想的精度,难度大且其设计成本会增加,与此同时,更加难以找到光敏像元的具体位置,实际所得到的光学参数与理论值有差异。因此,需重新计算工件厚度y的关系式。

采用自定义函数曲线拟合的方式标定,设其函数为

(11)

式中:y为工件厚度;x为当前光斑中心像元位移;a、b、c均为拟合函数待定常数。

选用均方差最小的Levenberg-Maquardt进行非线性拟合,a、b、c为:

(12)

3.2 实验结果

经过CCD驱动生成的文件烧录进FPGA,示波器连接CCD驱动电路引脚,CCD输出波形如图6所示。通过对比可知,当光照条件发生变化,CCD输出信号也随之改变。

(a)自然光照

搭建的测厚系统如图7所示,根据采集的图像信号,对实验装置进行相应的微调,直到输出较满意的波形。

图7 测厚系统实物图

3.3 精度分析

选择测试量块级别为0级的20块厚度范围为1~10 mm,精度为0.001 mm标准金属量块。20组测量数据的误差散点图如图8所示,在10 mm量程内,测厚系统的测量误差不超过±8.45 μm。

图8 20组测量误差散点图

4 结束语

仪器制造与测量等技术是我国由制造大国转型为制造强国重点突破领域,在线、非接触式检测是精密仪器测量的发展方向之一,激光测量的方法将会在制造业得到更多应用。本文所设计的测厚系统进行性能测试实验,10 mm范围内其测量误差不超过±8.45 μm,测试效果较好,实现了一种在线、非接触式、抗干扰能力强以及高精度的测厚系统的设计,具有很强的实用性和良好的发展前景。