紫外光固化技术在老旧小区污水管道修复中的应用

肖炎生

(福建省建筑轻纺设计院有限公司,福建 福州 350000)

0 引言

由于建造时间久远且维护保养不到位,许多城市老旧小区的污水管道逐渐出现淤泥堆积和管道渗漏等问题,极大地影响了污水管道的日常使用和周边居民的正常生活。污水管道常规的修复方法为开挖后清淤修复或换管,该两种方法都存在工程量大、成本较高、影响管道附近道路通行等缺点。而紫外光固化技术属于非开挖修复技术,具有施工速度快、修复自动化控制、修复车辆占地面积小和施工安全等优点,适用于车流量较大、管道埋深较深和场地狭小的管道修复,甚至可以对错口或破裂等质量缺陷的管道进行完美修复[1]。管道修复后经实测,过水能力得到显著提升,而且修复后即可投入使用,十分简便。本文以沙县区青州镇青纸社区老旧小区提升改造项目(第1标段)为例,对紫外光固化技术的应用进行分析。

1 工程概况

沙县区青州镇青纸社区老旧小区提升改造项目(第1标段)的建设内容主要有管线工程、道路工程、停车场工程和交通工程。其中,污水管道长度为768m,污水管道材质为钢筋混凝土,管径为d600~d1350mm,污水管道建成后已使用20年,管道出现了错口、树根侵入、裂缝和渗漏等质量问题。污水渗透进入管道周边的土层中,导致管底地基下沉并造成管道出现脱节的现象,进一步加剧了地基的下沉,路面将不可避免地因不均匀沉降出现开裂,甚至引发路面沉陷,对道路的安全通行造成不良的影响。因此,需要对污水管道进行修复[2]。

2 紫外光固化技术修复优点与工艺流程

2.1 技术简介

紫外光固化技术是指将玻璃纤维软管采用卷扬机等设备拉入需要修复的管道内,在软管内打气使得其迅速膨胀并紧贴管道内壁,放入灯架使紫外线灯对软管进行加热,在紫外灯烘烤下软管上的树脂得到固化后形成新的内衬管,经过紫外光固化处理后,污水管道形成以旧管道为外模,玻璃纤维软管为内模的管中管结构[1],从而达到将原有的管道质量缺陷得到修复的目的。

2.2 技术优点

(1)玻璃纤维软管壁厚较小。d1350mm管道的内衬厚度为12mm,对管道过流流量影响不大,而内衬软管的弹性模量为22000MPa,强度较高。

(2)整个修复过程自动化程度较高。紫外线灯的加热与行走均可通过电脑进行控制,修复过程通过摄像头反馈图像实现可视化,修复质量可控度较高,完全实现数字化施工。

(3)玻璃纤维软管经压缩空气扩张后能够与管道紧密结合,两者间实现无缝衔接,软管经照射加热后直接作为内衬加在管壁上[2],使管壁重新恢复其顺滑性,不仅一次性解决管道因破裂或者错口出现的渗漏现象,还使管壁摩阻力降低,加大污水排放速度。

(4)该修复技术为非开挖修复技术,对路面交通和管道周边地下管网的影响较小,也不需要另外支护,工程造价较低,施工安全。

(5)紫外光固化修复速度快,内衬软管固化速度约1m/min,固化后无需等待即可通水[3],大大减少管道封堵时间,有利管道修复的施工部署。

2.3 施工工艺流程

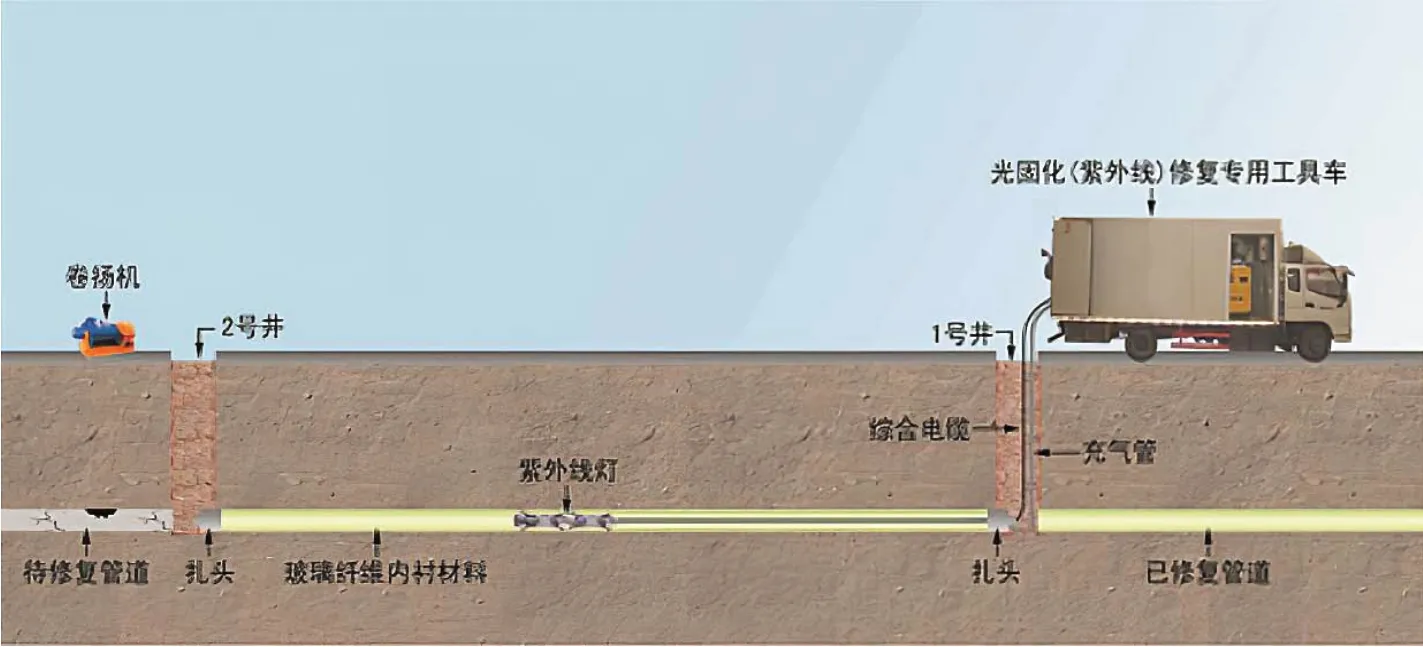

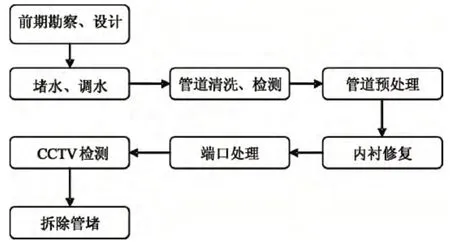

紫外光固化技术施工工艺图如图1所示。具体的管道修复流程如图2所示。

图1 紫外光固化技术施工工艺图

图2 紫外光固化技术管道修复施工流程图

3 紫外光固化技术修复施工要点

3.1 污水管道封堵

一般情况下,污水管道修复的前提条件就是无水,所以需要对污水管道进行封堵。该工程的封堵方法采用管塞法。为了保证封堵效果,选用进口管塞。该管塞打气后能够迅速膨胀并与管道紧密结合,管塞抗裂性较高。为了防止管道内壁的尖锐物刺破管塞外皮,置放管塞的位置内壁应保证平整和光滑,如有尖锐物必须采取措施将管壁修整光滑。管塞应有出厂合格证等质量文件,管塞外观无破损现象,相关配件齐全,使用之前应进行试充气检查。

操作人员采用特制的杆件从竖井上方将管塞放置到指定的位置,操作人员无需下井,保证人员操作安全性。为了防止管塞因压力差的原因而被冲出管道形成安全事故,将防滑支架布设在竖井位置的管道上。污水管道封堵后应定期检查管道内压力情况和管塞充气情况,管道封堵后应及时对管道进行修复。

3.2 管道冲洗

采用喷头对管道内壁附着的污泥和沉淀物进行冲洗,根据冲洗效果调整水压和水流量,喷头回拖速度为150mm/s,冲洗后的污水采用吸污车进行抽运[4]。如果发现内壁存在水泥硬结物或者其他尖锐物质,根据实际情况采用铣刀机器人进行清理。对于吸污车无法清理的砂石等物质,采用铰机将其拉到井室,再由人工进行清理。对于影响紫外光固化修复的部分管道质量缺陷,根据管道缺陷实际情况采取点状局部修复的方法进行处理,使污水管道内壁光滑和平整,为玻纤软管的拖入创造良好的条件。

3.3 可视化检测

污水管道冲洗和局部修复后应采用可视化监测设备对污水管道进行检测,根据反馈回来的影像资料对管壁的质量缺陷进行分析,从而全面了解污水管道的状况,为后续的修复工作提供一定的参考[5]。污水管道修复过程中也可以通过可视化监测设备对管道修复实时情况进行了解,从而对相关施工参数进行调整,使软管固化成型质量更加有保证;管道修复后再次通过可视化监测设备对内衬管的质量进行检测,从而检查管道修复的效果。

3.4 拉入内衬软管

为了减少软管拉入时的摩阻力及保护软管的作用,将1层垫膜铺设在管底,要求垫膜覆盖1/3管周,垫膜铺设后应及时进行固定,使得垫膜表面平整。接着在垫膜上安装导向滑轮,采用牵引设备将软管拉入管内,牵引过程中应严格控制牵引力≤245kN,软管拉入管内应平稳和匀速,防止软管在管内受到损坏,牵引速度控制在5m/min之内,软管拉入管内后要求其两端比原管道长度多出0.5m。

3.5 捆绑扎头

待软管全部拉入污水管道后,采用扎带对软管的端部进行捆绑,要求扎头比所修复污水管道规格略小。鉴于该工程检查井的口径较小,d1350污水管道其扎头因直径较大无法直接从检查井井口下放。因此,该工程扎头选用可拆型的,将扎头各个组件放置到检查井后再进行拼装和捆绑,采用3个扎带牢牢地捆绑1个扎头,确保扎头安装到位。

3.6 软管充气扩张

将充气管道与扎头进行连接,并将充气设备连接到软管尾部,仔细检查软管连接处的质量并确保其密封性符合施工要求后,启动充气设备往软管内打气扩张,软管充气后与污水管道内壁紧密接触。打气时应按照说明书要求进行操作,刚开始加压速度为1kPa/min,待管内压力值达到10kPa,将加压速度调整为5kPa/min,直至管内压力值达到25kPa,接着稳压充气10min,确保管内压力无下降即可停止充气。打气过程中应平稳和匀速,切记不可以一个加压速度一次性加压到位,防止软管充气扩张因受力不均匀产生褶皱质量缺陷,从而对后续的紫外光固化修复产生不良的影响。

3.7 紫外光固化修复管道

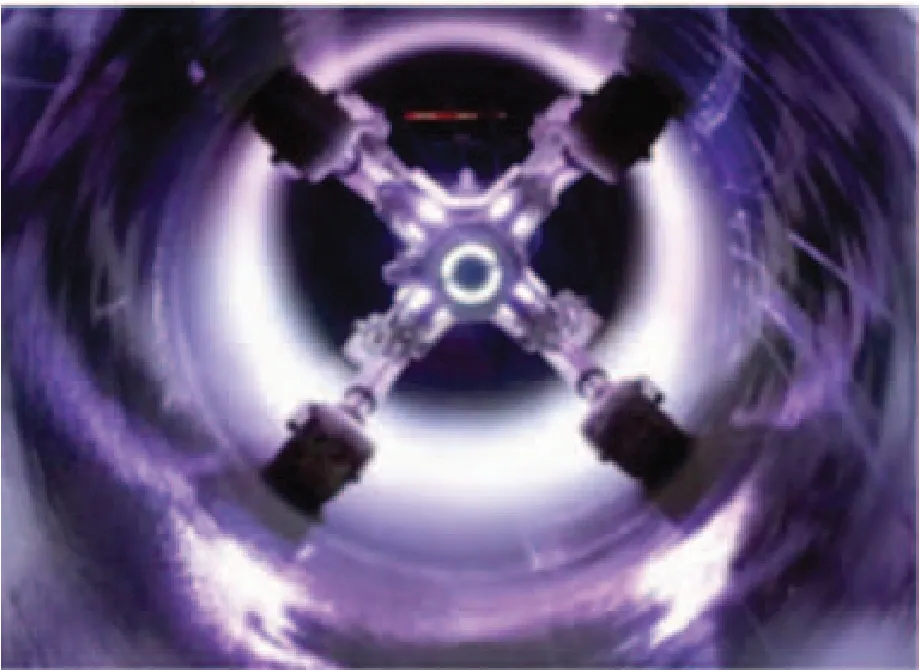

待软管充气符合施工要求后快速打开扎头并将灯架放入管道内,灯架上有8个紫外光灯,其功率为1000W,接着迅速将扎头盖板锁好并继续充气,使管内压力值回升到25kPa。待软管内压力稳定后即可依次打开灯架上的紫外光灯,开灯间隔时间30s,8个灯全部打开后应检查管内温度,要求温度值必须大于80℃,接着拉着灯架进行巡航,巡航速度控制在0.3~0.5m/min范围内,软管经过加热后能够与钢筋混凝土管内壁紧密贴合[6]。通过可视化检查设备反馈回来的视频和图像,让操作人员对紫外光固化施工情况和修复效果有直观的认识。根据修复实际情况对相关参数进行调整,从而使管道修复效果达到预期目标。待灯架到达端部时应原地固化约3min,确保端部位置软管固化成型后再将紫外灯关闭。污水管道修复施工图如图3所示。

图3 污水管道修复施工图

3.8 端部处理

污水管道修复后,继续打气降低管道内的温度,接着慢慢地降低管内压力直至气压与管外压力一致,拆除扎头,拿出灯架,在修复的管道端部将内衬管整齐地切除,使其与管道端口平齐。

4 特殊修复的处理方法

管径为d1350mm的污水管道有2个管段长度分别为160m和175m,由于管径大于1000mm以上的管段相应的内衬壁厚较大,因此自重也相应增加,根据以往的施工经验,较大管径的管道修复一次性长度≤100m的管段。再加上所采用的专用工具车的配置电缆线长度为150m,因此无法一次性完成上述2个管段的修复工作,而在管段中间加设井位也不现实。经过项目部研究后,决定将超长管段分为2部分进行修复,先从管段的一端进行光固化80~90m后,再从管段的另一个端接着光固化80~90m,在软管内衬接头位置加设不锈钢双胀环,使两段内衬管连接形成一个整体。

5 结束语

该工程污水管道采用紫外光固化技术进行修复处理后,内衬层表面光滑无褶皱现象,管径d600mm污水管道内衬层厚度为8mm,弹性模量为12300MPa,内衬层壁厚和强度均符合设计要求,按照规定进行闭水试验,试验结果合格,玻纤软管的材料检测结果均符合设计要求,该工程污水管道修复质量为合格。紫外光固化技术施工速度快,可实现数字化施工,管道修复质量可控,施工安全性高,值得在类似项目进行推广。