沥青-集料界面断裂能的测试方法与影响因素

邓凯聆 王端宜 方秋萍

(华南理工大学 土木与交通学院,广东 广州 510640)

表面脱粒是指在车轮荷载的反复作用下集料从沥青混凝土路面脱落的现象,是沥青混凝土路面的常见病害之一。当路面单个集料在轮胎荷载作用下脱落后,其周围的集料也会由于失去一侧的嵌挤力而更容易发生脱落,产生“多米诺骨牌效应”,导致脱粒的范围扩大,进一步形成坑槽、薄层罩面脱皮等病害问题[1]。脱粒以及随之演化而成的其他病害会对路面的路用性能产生极大不利影响,尤其对大空隙排水路面、城市道路小半径转弯路段、高速公路匝道、机场路面等道路而言,脱粒所造成的耐久性不足、路面维修频繁等问题更为严重[2-4]。

目前,已有研究提出的脱粒病害发生机理主要有两种。一种认为沥青路面在水平剪切荷载的作用下,当沥青与集料界面所受到的作用力超出了其自身界面强度时,集料会发生脱落,导致脱粒病害的产生[5-6]。另一种认为脱粒病害产生的过程是一个界面累积损伤的过程,在荷载作用下沥青-集料界面所累积的耗散能大于界面断裂所需能量时,集料从路面脱落[7]。

针对脱粒问题,道路界开展了大量研究,提出了多种沥青混合料抗脱粒性能的评价方法。目前最常用的试验方法是肯塔堡飞散试验,该试验也应用于大空隙沥青混凝土路面的最佳沥青含量设计[8-10]。此外,欧洲有研究人员提出了ARTe、DSD、RSAT、TRD 等试验方法,这4种试验均采用轮胎对沥青混合料试件进行反复磨耗作用,并通过试验前后试件的质量损失值来进行评价。虽然上述试验方法得到了较为广泛的应用,但研究表明这些基于“现象”的试验方法与实际路用性能未能建立直接的联系,也无法为沥青路面材料设计提供有效的依据[11-12]。

鉴于上述沥青混合料试验方法的不足,数值模拟被大量应用于沥青路面脱粒问题的研究,通过模拟真实车轮荷载对路面结构的作用,可以更好地从细观角度探索和理解脱粒过程中的受力情况,大幅提高了沥青路面脱粒病害研究的有效性和精准性。Gerber、Kumbargeri、Huurman 等[13-15]通过有限元分析,对沥青碎石封层路面在车轮荷载作用下沥青与集料界面的应力应变响应进行了研究,并分析了温度、集料用量、集料形状等因素对沥青-集料界面受力情况的影响,但这些研究主要以定性分析为主,缺乏脱粒产生的判断依据。Mo等[16-17]采用二维和三维有限元模型对沥青磨耗层的脱粒问题进行了研究,研究中用球状颗粒代替集料,分析了沥青-集料界面在荷载作用下的应力响应情况,为科学分析脱粒的产生过程提供了理论基础,但模型与实际路面仍然存在差异。Manrique-Sanchez等[7]针对已有研究的不足,基于数字图像方法提出了基于真实路面结构的有限元模型,采用真实集料形状进行分析,计算了车轮荷载作用下沥青与集料间的界面耗散能,并提出了脱粒敏感性指标R.I用于评价脱粒病害产生的可能性,为脱粒敏感性评价和基于界面累积损伤的脱粒病害预测建立了良好的理论框架。在该研究中,指标R.I是通过单次车轮荷载作用下沥青-集料界面耗散能与发生界面断裂所需总能量之比来计算,其中车轮荷载作用下的耗散能可通过有限元计算得到,而发生界面断裂所需总能量则通过表面能理论来计算。但已有研究指出,通过表面能理论所计算出的界面断裂能量与真实的断裂能之间存在着数量级的差别[18]。也正因为如此,Manrique-Sanchez等[7]的研究中仅将此指标用于定性分析和对比各类型沥青混合料发生脱粒的可能性,而无法真正成为寿命预测和材料设计的依据。已有相关研究中,这一问题仍然未得到解决,如何获取沥青与集料间的真实界面断裂能,为脱粒病害的预测提供可靠材料参数,成为了沥青路面脱粒病害定量预测的研究瓶颈。

鉴于此,本研究提出了摆式冲击试验的测试方法,用于测试沥青-集料界面断裂能。试验通过成型“集料-沥青-集料”试件,对试件施加横向剪切冲击荷载,使得沥青与集料界面发生破坏,并测试不同温度下的沥青-集料界面断裂能。研究中对温度、沥青种类、集料类型、水、矿粉等因素对沥青-集料界面断裂能的影响进行了分析。摆式冲击试验方法不仅能作为评价沥青材料与集料界面性能的试验依据,同时也可以为沥青路面脱粒病害的数值模拟分析提供材料参数,从而为沥青路面脱粒病害的预测提供判断依据,为沥青路面抗脱粒精准设计奠定基础。

1 试验方法与评价指标

1.1 试验方法

本研究采用摆式冲击试验来测试沥青-集料界面断裂能。试验所使用的摆式冲击仪由华南理工大学道路工程研究所开发(专利号:ZL201820282945.0),由冲击系统、温度控制系统和测试系统3 部分构成。其中冲击系统由摆锤和试件支座组成,试件支座用于安装和固定试件,摆锤用于对试件施加冲击力;温度控制系统与试件支座相连,可控温度范围为-10~80 ℃;测试系统通过测试摆锤冲击试件前后的势能差来计算所吸收的断裂能量,测试精度可达0.001 J。试验仪器和试件详情见图1。

图1 摆式冲击仪和试件Fig.1 Pendulum impact tester and specimen

如图1所示,摆式冲击试验的试件由两块正方体集料和沥青材料制作而成。试验进行前,将试件置于试件支座中,通过旋转螺母固定,并通过水平尺来保证试件水平。试验过程中,摆锤对上方集料施加冲击荷载,使沥青与集料界面发生破坏,并通过加载前后摆锤的势能差计算得到试验过程中所消耗的能量。

1.2 测试和评价指标

本研究的测试指标沥青-集料界面断裂能Ef根据能量守恒原理计算得到,如式(1)所示:

式中,m为摆锤的质量,g为重力加速度,r为摆锤臂的长度(即摆动半径),α和α'分别为摆锤冲击试件前后与试件中心所在竖直平面的夹角。

沥青-集料界面断裂能Ef越大,则沥青-集料界面发生破坏所需的能量越大,沥青-集料界面性能越好。

本研究采用指标P1评价水对沥青-集料界面断裂能的影响,通过计算浸水后界面断裂能的变化百分率来评价水的作用,计算公式如下:

式中,Efw为浸水后的界面断裂能,Efd为干燥条件下的界面断裂能。

本研究采用指标P2评价矿粉对界面断裂能的影响,通过计算添加矿粉后界面断裂能的变化百分率来评价矿粉的作用,计算公式如下:

当P1或P2的值大于0时,说明该因素能使界面断裂能增大,反之则说明该因素会导致界面断裂能下降。并且P1或P2的绝对值越大,说明该因素的作用效果越明显。

2 试验材料与试验设计

2.1 试验材料

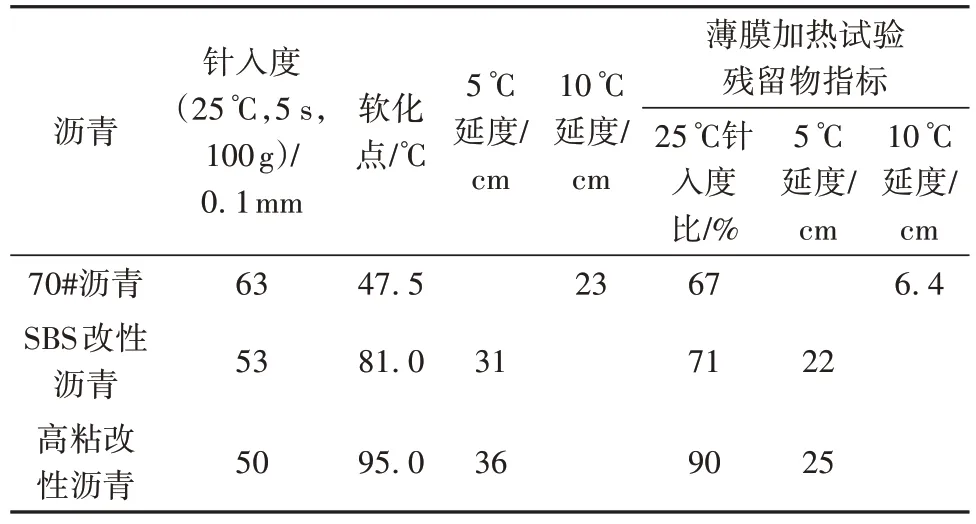

本研究选用70#基质沥青、SBS 改性沥青、高粘改性沥青3 种沥青材料,以及花岗岩、辉绿岩、石灰岩和玄武岩4种集料分别成型“集料-沥青-集料”试件。3 种沥青的性能见表1。此外,选用石灰岩矿粉制备SBS改性沥青胶浆和高粘改性沥青胶浆,并与集料成型“集料-沥青胶浆-集料”试件。矿粉的各项性能见表2。本研究中集料均被切割为边长为(11±0.5)mm 的正方体,且为避免集料表面纹理的作用导致试验结果出现较大离散性,在切割过程中将集料表面进行了打磨抛光。

表1 沥青性能指标Table 1 Properties of asphalt

表2 矿粉性能指标Table 2 Properties of mineral powder

2.2 试件制备

本研究采用改装的螺旋测微器进行试件制备,见图2,在螺旋测微器的测量端焊接了两个金属凹槽。试件制备时,首先测量两个集料的总厚度,然后将热沥青涂抹在两块集料的接触面上,使上下两块集料通过沥青粘结在一起,再次测量试件厚度,并可通过旋转螺旋测微器控制沥青膜厚度。最后,待沥青冷却后,切除两侧多余部分。具体制备流程见图2。本研究制作的试件的沥青膜厚控制为0.2 mm。

图2 试件制作流程Fig.2 Process of specimen production

2.3 试验设计

本研究的试验变量有温度、沥青种类、集料类型、湿度和矿粉含量等。研究中分别采用了前文所述的3种沥青和4种集料成型了12种“集料-沥青-集料”试件。根据已有研究,粉胶比为0.8时,大空隙沥青混合料具有较好的高温稳定性和抗疲劳性能[19-21]。因此本研究按照粉胶比0.8 制备SBS 改性沥青胶浆和高粘改性沥青胶浆,并分别与辉绿岩成型了2种“集料-沥青胶浆-集料”试件。试验温度采用-10、0、10、20、30、40、50、60、70、80 ℃等10 个温度。湿度条件选取干燥和浸水两种,其中浸水是指将试件浸泡在水中12 h后进行测试。具体试验计划见表3。成型试件总数为540。

表3 试验计划1)Table 3 Test plan

3 试验结果与分析

已有研究认为沥青与集料界面破坏主要分为粘附性破坏、内聚性破坏和混合性破坏[22]。本研究根据摆式冲击试验的测试结果和试验现象,对各因素的影响进行分析。

3.1 温度的影响

沥青是一种黏弹性材料,因此沥青-集料界面断裂能受温度的影响较大。图3示出了辉绿岩集料分别与70#基质沥青、SBS 改性沥青和高粘改性沥青等3种沥青制作而成的70D、SD、GD等3种试件在不同温度下的试验结果。从图中可以看出,试件的界面断裂能随着温度的升高呈现类抛物线的变化趋势,界面断裂能先增大后减小。其中试件70D、SD、GD的界面断裂能分别在50、40和30 ℃左右达到最大峰值,且相对来说高温下的界面断裂能普遍大于低温下的界面断裂能。由此可得出,随着温度的升高,70#基质沥青、SBS 改性沥青和高粘改性沥青与集料的界面性能先提升后降低,且分别在50、40和30 ℃左右达到最佳界面性能。除此之外,相对低温而言,3 种沥青在高温下与集料的界面性能更佳,更不易发生破坏。

图3 温度对界面断裂能的影响Fig.3 Effect of temperature on interface fracture energy

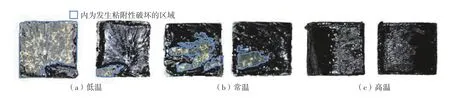

此外,根据试验过程中各试件破坏面的破坏情况观察可发现,随着温度的改变,试件的破坏形式也有所差异。图4示出了不同温度阶段比较具有代表性的试件破坏面情况。图中蓝色边框内部集料裸露区域发生粘附性破坏,黑色沥青区域则发生沥青内聚性破坏。可以观察出,在低温下主要发生沥青-集料粘附性破坏,沥青从集料表面剥落,集料表面大范围裸露;而高温下,沥青依然覆盖集料表面,破坏主要发生在沥青材料内部界面,以沥青内聚性破坏为主;常温下,集料表面部分裸露,粘附性破坏和内聚性破坏均有发生。

图4 不同温度下的试件破坏界面Fig.4 Damage interfaces at different temperatures

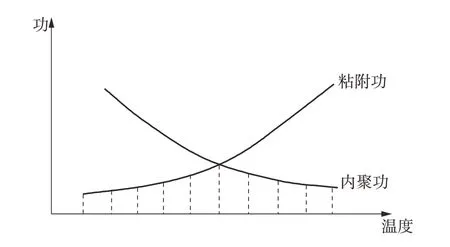

据此推断,低温下沥青与集料的界面粘附力相对于沥青内聚力而言较为薄弱,界面发生粘附性破坏所需的功更小,因此更容易发生粘附性破坏。而随着温度逐渐升高,沥青与集料间的粘附力逐渐增大,反之沥青软化导致沥青内聚力降低,沥青内部破坏所需内聚功也逐渐减小,使得在高温下内聚性破坏更容易出现。沥青-集料界面粘附功和沥青内聚功随温度的变化规律如图5所示。虽然目前难以对不同温度下的粘附功和内聚功准确进行计算,但上述推断与试验现象相吻合,也与前文所述试验中测定的界面断裂能类抛物线的变化趋势相一致。

图5 粘附功和内聚功随温度的变化规律Fig.5 Change rules of work of adhesion and cohesion with temperature

根据上述推断,对图3所示的试验结果进行拟合,得到了界面断裂能随温度变化的函数曲线。拟合曲线以峰值所对应温度为界,当温度低于峰值温度时,曲线为递增函数;当温度高于峰值温度时,曲线为递减函数。具体拟合函数曲线见图6,拟合方程见表4。

表4 各试件界面断裂能Ef与温度T的拟合方程Table 4 Fitting function and parameters of interface fracture energy

图6 界面断裂能与温度的拟合曲线Fig.6 Fitting curves of interface fracture energy and temperature

根据粘附功与内聚功的变化趋势,也可进一步对不同沥青与集料界面断裂能峰值所对应的温度不同进行解释。由图5可以看出,峰值的位置主要是由粘附功和内聚功变化曲线的交点来决定,当粘附功随温度变化上升趋势越平缓,内聚功随温度下降趋势越陡时,交点所对应的温度越高;反之则交点所对应的温度越低。从图3和图6可以看出,在上升阶段,70#基质沥青-集料界面断裂能变化曲线较为平缓,而高粘改性沥青-集料界面断裂能变化曲线最陡;在下降阶段,70#基质沥青-集料界面断裂能变化趋势较陡,而高粘改性沥青和SBS改性沥青的变化趋势较平缓且差异不大。这就导致了高粘改性沥青-集料界面断裂能峰值所对应的温度最低,70#基质沥青-集料界面断裂能峰值所对应的温度最高。

3.2 沥青与集料的影响

本研究选用了70#基质沥青、SBS改性沥青、高粘改性沥青3种路面常用沥青进行了研究,试验结果如图7 所示。可以看出,由SBS 改性沥青和高粘改性沥青所成型试件的界面断裂能明显高于由70#基质沥青所成型试件的界面断裂能,并且这种差异在峰值和高温情况下更为明显。根据前文所述,低温下沥青与集料界面主要发生粘附破坏,而高温下沥青与集料界面主要发生内聚性破坏。因此可以认为,沥青的改性对高温下沥青内部的内聚性能提升较明显,而对低温下沥青-集料的粘附性提升相对较小。而SBS改性沥青和高粘改性沥青所成型试件的界面断裂能在高温和低温下差异并不明显,但高粘改性沥青与集料的界面断裂能的峰值更大。

图7 沥青和集料对界面断裂能的影响Fig.7 Effect of asphalt and aggregate type on interface fracture energy

从图7中也可看出,在干燥条件下,由同种沥青和4种不同集料所组成的试件在同一温度下的界面断裂能值的差异并不明显。本研究对各组试件的测试值之间的显著性差异进行了分析,显著性值见表5。一般显著性值小于0.05时,认为各组数据间存在显著性差异。可以看出,除60 ℃下70G、70D、70L、70B 等4 组试件以及10 ℃和20 ℃下SG、SD、SL、SB 等4 组试件以外,在温度和沥青种类相同时,由不同集料成型的试件的试验结果之间的显著性值均大于0.05。因此可以认为,干燥条件下集料类型对界面断裂能的影响并不显著。

表5 各集料所成型试件的界面断裂能的显著性值1)Table 5 Significance of interface fracture energy of specimens formed by different aggregates

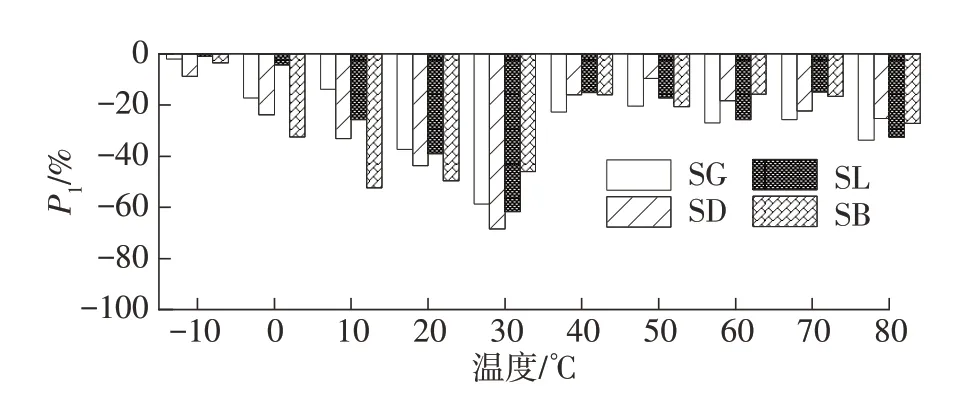

3.3 水的影响

为探究水对沥青与集料界面断裂能的影响,将由SBS 改性沥青成型的SG、SD、SL、SB 等4 组试件浸泡在水中12 h,并测试浸水后试件受到冲击破坏时所需的能量值,并通过式(2)计算了P1值来评价水对沥青-集料界面断裂能的影响。如图8所示,各个温度下P1值均小于0,且P1的绝对值在0~30 ℃下较大,在其他温度下较小。说明所有测试温度下,在浸水后试件的界面断裂能均有所减小,且在0~30 ℃下减小幅度较大,其他温度下减小幅度较小。因此可以得出,水对沥青-集料界面断裂能具有衰减作用,且在0~30 ℃下衰减作用较为明显,在其他温度下衰减程度相对较小。此外,可以观察到在零下温度时,P1的绝对值也较小,说明此温度下界面断裂能的衰减幅度也比较小,这可能是因为在试验过程中由于试验温度过低,导致周围空气中的水分冷凝成液态水,对干燥条件下试件的湿度情况造成了一定影响,导致此温度下浸水前后试件的界面断裂能差异不明显。

图8 水对SBS改性沥青-集料界面性能的影响Fig.8 Effect of water on SBS asphalt-aggregate bonding performance

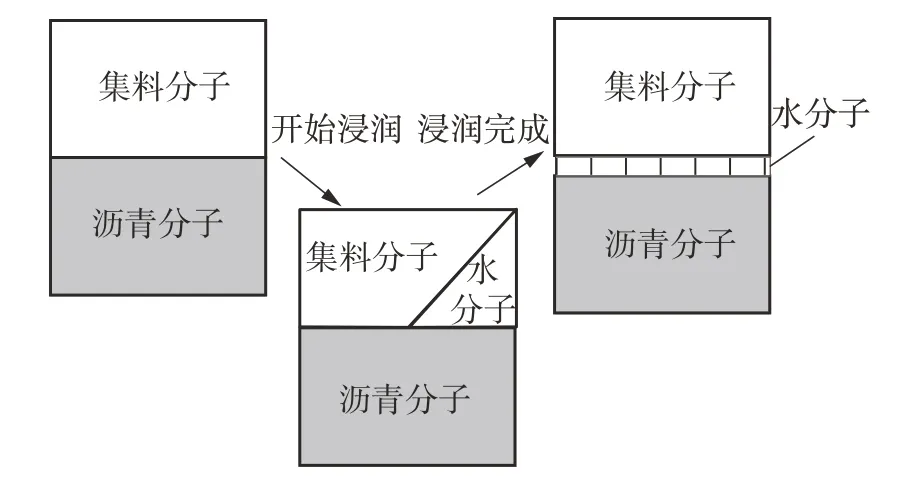

根据观察对比试件的破坏面情况可以发现,同一温度下,浸水后集料裸露的面积相对于干燥情况下有所增加,并且剥落面更为连续,沥青发生了更大范围的剥落。图9示出了30 ℃下浸水前后试件破坏面的情况。这说明水的影响主要体现在沥青与集料间的粘附性能下降。根据表面能理论,在有水的情况下,沥青与集料界面会被水浸润(如图10所示),由水分别和沥青、集料形成新的界面,进而使沥青与集料的粘附性能大幅降低,并且这一过程所需要的能量为负值,这也意味着水对沥青-集料界面的浸润在理论上是必然发生的,这也与试验现象相一致[22-24]。已有研究认为,酸性集料与沥青所构成的界面对水会更加敏感[25]。然而,图7显示的试验结果并没有体现出不同集料类型与沥青之间界面断裂能的显著性和规律性的差异。这可能与所用集料表面SiO2含量和SiO2晶粒在界面上的分布有关。从这个意义上讲,进一步开展集料表面SiO2含量和分布状况对沥青-集料界面断裂能影响的研究,比单纯依赖酸碱性来选择集料可能更具理论和实际应用价值。

图9 30 ℃下浸水前后的试件界面断裂面Fig.9 Fracture surfaces before and after immersion at 30 ℃

图10 水浸润沥青与集料界面的过程Fig.10 Process of wetting at asphalt-aggregate interface

3.4 矿粉的影响

本研究分别在SBS改性沥青和高粘改性沥青中按照0.8的粉胶比掺入矿粉制成沥青胶浆,并与辉绿岩成型两组试件SD-m和GD-m,测试沥青胶浆与集料的界面断裂能。并根据式(3)计算P2值,来定量评价矿粉对沥青-集料界面性能的影响,计算结果如图11 所示。从图中可以看出,除了-10 ℃下试件GD-m的P2值以外,其他各温度下试件SD-m和GD-m的P2值均小于0。可见,在大部分情况下相比于无矿粉时的沥青-集料界面断裂能而言,按照0.8粉胶比掺入矿粉后所测得的沥青胶浆-集料界面断裂能会发生不同程度的减小。并且SD-m试件的P2绝对值大于GD-m试件的P2绝对值,说明SBS改性沥青胶浆-集料界面断裂能的衰减幅度比高粘改性沥青胶浆-集料界面断裂能的衰减幅度更大,进一步表明矿粉对SBS改性沥青-集料界面断裂能的衰减作用相对于高粘改性沥青-集料界面更为明显。

图11 矿粉对沥青-集料界面性能的影响Fig.11 Effect of mineral filler on asphalt-aggregate bonding performance

虽然矿粉能对沥青混合料的稳定性、强度、抗疲劳性等起到提升作用[26],但对沥青-集料界面性能的影响还有待进一步研究。曾有学者采用胶结料粘结强度试验(BBS)对沥青-集料界面所能承受的最大应力进行了研究,并认为粉胶比为0.38 时,沥青胶浆和集料的粘结强度达到最大[27]。也有研究人员提出随着粉胶比的增大,沥青与集料粘结力会逐渐减弱[28]。可见,基于沥青混合料性能的最佳粉胶比范围,并不一定对沥青-集料界面性能有积极影响。如何综合考虑粉胶比的影响,达到二者之间的平衡,也是未来的沥青路面抗脱粒研究的重要方向。

4 结论

本研究为解决沥青路面脱粒预测和敏感性分析所需要的沥青-集料界面断裂能实测问题,提出了一种采用摆式冲击试验评价沥青-集料界面断裂能的方法,并开展了对温度、沥青种类、集料类型、水、矿粉等因素对沥青-集料界面断裂能的影响分析,得出以下主要结论:

(1)沥青-集料界面断裂能可作为评价沥青-集料界面性能的指标,综合体现了沥青-集料粘附性能和沥青内聚性能,以及温度荷载作用下沥青-集料界面的力学特性。

(2)温度对沥青-集料界面断裂能影响较大,随温度升高沥青-集料界面断裂能逐渐增大,在达到最大值后逐渐降低。沥青-集料界面低温强度主要依赖界面粘附性,高温强度主要取决于沥青胶结料的粘聚性。

(3)改性沥青与集料的界面断裂能明显大于基质沥青,且改性沥青对界面性能的提升主要体现在沥青高温下的内聚性能的提升。干燥情况下集料类型对沥青-集料界面断裂能没有显著影响。

(4)提出P1指标用于评价水对沥青-集料界面断裂能的影响,结果表明在各个温度下,水的存在均会导致沥青-集料界面断裂能降低,且造成这一现象的主要原因是水导致沥青-集料粘附性能大幅衰减。

(5)提出P2指标用于评价矿粉对沥青-集料界面性能的影响,结果表明矿粉会对沥青-集料界面性能产生不利影响;基于沥青混合料性能的最佳粉胶比范围,并不一定对沥青-集料界面性能起到积极影响。

采用摆式冲击试验测定沥青-集料界面断裂能,不仅可以定量评价沥青与集料界面性能以及各因素的影响,同时也可以为脱粒病害的数值模拟分析提供材料参数,为脱粒病害的预测提供判断依据,从而为沥青路面抗脱粒精准设计奠定基础。