大跨度吊车梁托柱支承屋盖系统的破坏机理分析

刘 俊,王建强,范 力,庄继勇,陈思雨,罗 峥,李 想

(1.西安建筑科技大学 土木工程学院,陕西 西安 710055;2.宝武装备智能科技有限公司,上海 201900;3.西安建筑科大工程技术有限公司,陕西 西安 710055)

吊车梁设计时,需同时考虑承载能力极限状态和正常使用极限状态,承载能力采用应力比进行控制;正常使用时,为避免因吊车梁竖向变形过大,导致吊车出现上坡难行驶、下坡难制动及波动前进等情况,设计规定了对于挠度的限值.如果仅通过增加竖向刚度来保证其挠度不超限,结构设计的经济性难以保证,这就要求控制容许挠度在一个合理的范围[1].GBJ17—88《钢结构设计规范》中,按两台重级工作制桥式吊车组合计算吊车梁挠度,容许挠度[v]=1/750;在此基础上,GB50017—2003《钢结构设计规范》规定,按作用在跨内荷载效应最大的一台吊车确定吊车梁挠度,容许挠度[v]=1/1 200;谢津成等人[2]调研发现在强度满足经济高跨比的前提下,1/1 200的挠度容许值偏于严格.GB50017—2017《钢结构设计标准》[3]将这一容许值放宽至[v]=1/1 000,但上述规范均未对吊车梁的绝对变形量值加以限制.这就造成对于因生产工艺需求而必须在抽柱区域采用的大跨度吊车梁,即使挠度验算未超过规范限值,但在天车荷载作用下存在绝对竖向变形量较大的问题.以30~40 m跨度吊车梁为例,满足规范1/1 000限值时,最大绝对变形量可达20 mm以上,相应的位移力不可忽视.

考虑经济性等因素,部分厂房不在抽柱区域设置大跨度托梁支承屋架,而是在此区域同列不同跨的两根吊车梁上设置横梁支承上柱,形成梁托柱节点.天车运行时,尤其是相邻两跨天车非同步运行在该柱间时,支承横梁两端吊车梁会产生较大变形差[4-5].针对现有的设计方案,支承横梁两端节点焊缝在天车长期往复荷载作用下,将出现疲劳开裂[6],导致梁托柱节点失效,屋盖系统内力重新分布,会使屋盖系统具有连续倒塌的风险[7-8],造成重大事故.

为揭示大跨度吊车梁兼上柱托梁设计方案的安全隐患,为相关工程分析提供技术指导,本文以某设置大跨度吊车梁托柱节点的厂房为例,建立了厂房整体结构有限元模型,分析了上柱失效后的屋盖系统竖向变形和梁柱内力重分布情况;并建立了梁托柱节点的精细化实体模型,进一步分析节点失效原因,找出了避免类似设计的厂房发生屋盖系统连续倒塌的关键构件,给出了梁托柱节点抗倒塌设计的经济做法,并提出吊车梁相关设计建议.

1 案例概述

1.1 工程概况

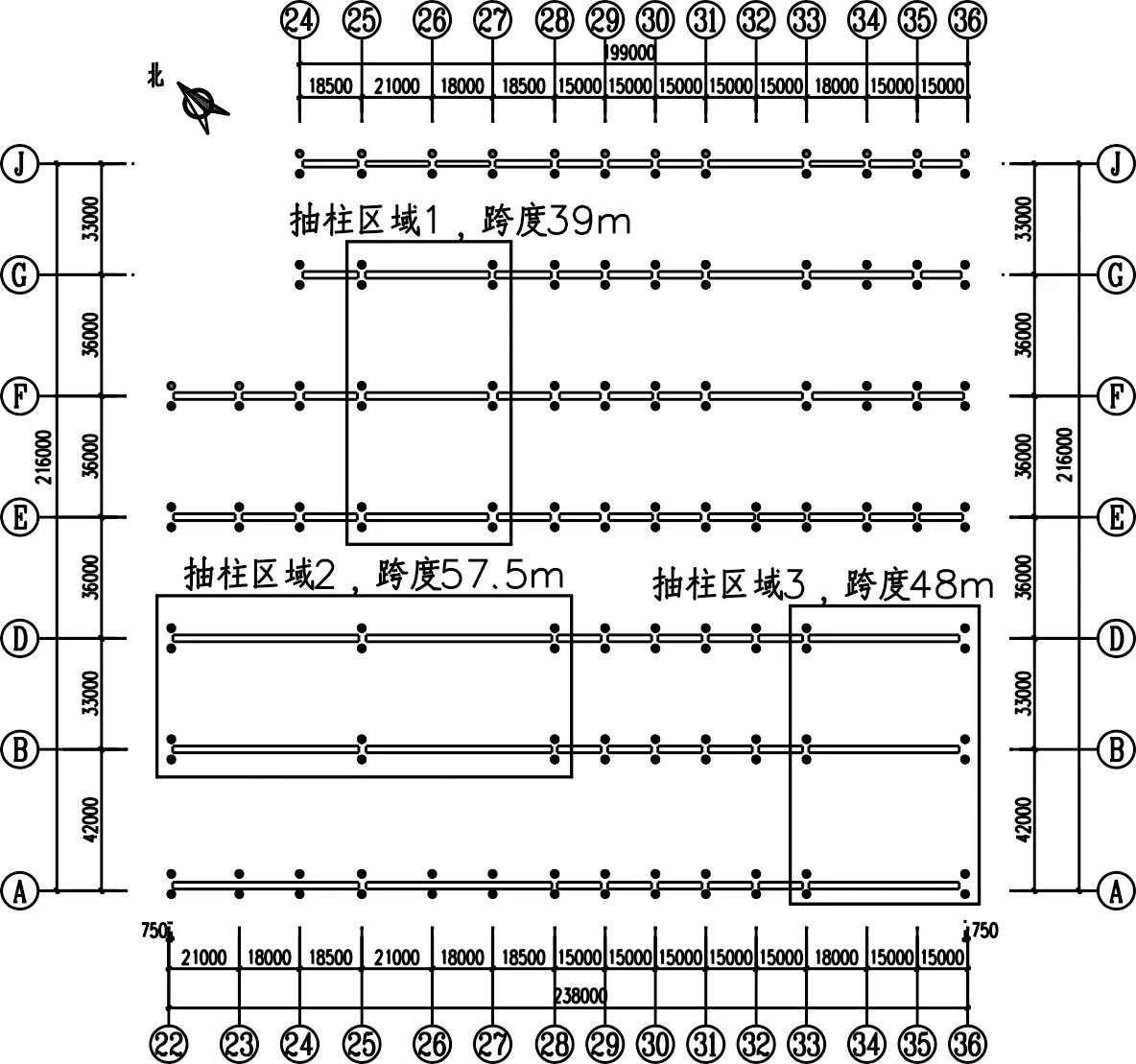

某轧钢厂平面布置见图1,为钢排架结构厂房,基本柱距为15 m、18 m、18.5 m、21 m四种,因该工厂生产的特殊板材长度均在50 m以上,为满足生产需求,部分区域抽柱,抽柱区域跨度有39 m、57.5 m、48 m三种.

图1 厂房局部平面图

因跨度较大,如采用常规的屋面托架支承屋架做法,则托架高度较大,厂房净空受限,柱截面尺寸也需相应增大,经济性与适用性均难以保证.用抽柱区域的吊车梁设置梁托柱节点,则可避免上述限制,但因吊车梁承担往复荷载,且属于允许变形构件,如不考虑疲劳及变形带来的影响,则容易发生因节点失效带来的连续倒塌安全隐患.吊车梁托柱节点,上柱落于两列吊车梁间的支承横梁上(BT-1),支承横梁两端与吊车梁加劲板间采用角焊缝围焊和普通螺栓混合连接,节点做法见图2.吊车梁主材采用日本进口SM490C钢材,支承横梁等采用Q235B钢材.

图2 吊车梁间支承横梁及其连接节点图

1.2 工程现场变形损伤实测

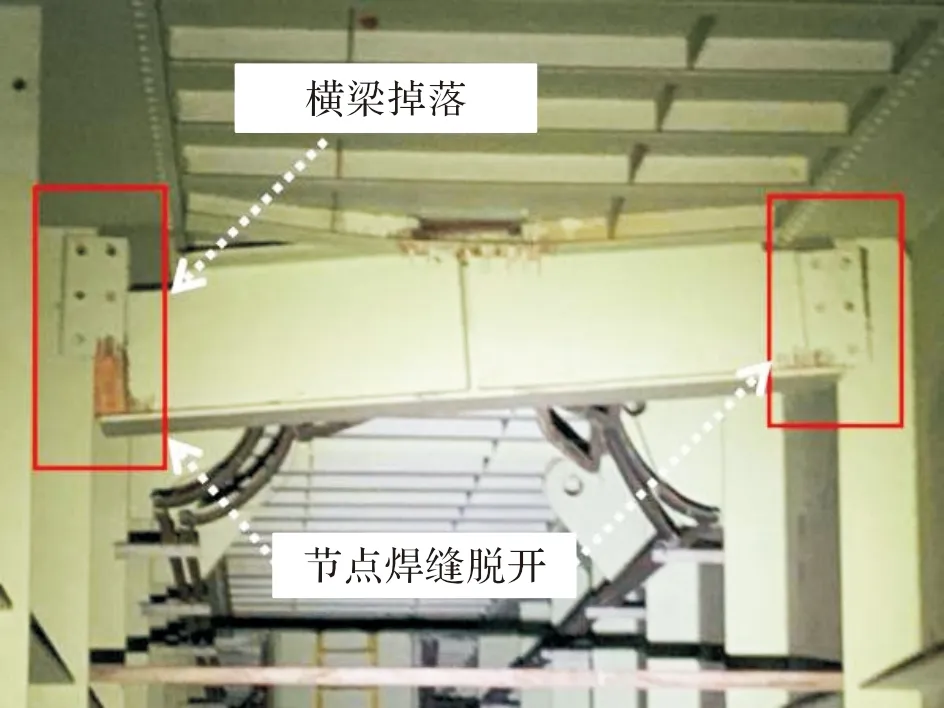

现场例行巡检时发现B轴线多根上柱柱脚节点失效,以抽柱区域跨度最大的25~28轴间(57.5 m)例(见图3),吊车梁上承的3根钢上柱柱脚下陷,上柱柱间支撑严重弯曲失稳(见图4)、吊车梁走道板局部下陷.切割走道板后,发现上柱底部支承梁的两侧连接节点处均已失效(见图5),其中BD侧梁端与节点板间焊缝完全拉脱,横梁向下掉落距离超过200 mm;BA侧节点板与吊车梁加劲板间的上部角焊缝完全失效,间隙超过20 mm,下部角焊缝已经出现裂缝,裂缝处金属光泽明显.

图3 B列/25~28轴间设置梁托柱节点的吊车梁全景

图4 B列/25~26轴间上柱柱间支撑屈曲变形

图5 支承横梁节点处焊缝开裂失效

2 整体结构仿真分析

针对工程现场巡检中出现的厂房安全隐患问题,采用通用有限元软件SAP2000对厂房进行整体建模,通过仿真分析得到结构层面、构件层面的内力及变形情况,以进一步明确厂房的安全隐患,为结构加固及防止损伤扩大提供思路.着重对本次重点检测的吊车梁、支承横梁、上柱及屋盖系统等构件进行分析,以期达到如下目的:

(1)明确破坏发生的顺序,判断梁托柱节点失效与上柱支承失效的先后关系;

(2)计算横梁BT-1区域的内力,分析造成节点破坏的真实原因;

(3)分析局部构件失效后,周边构件的应力重分布情况,找出可能造成连续倒塌的关键构件,并预测连续倒塌可能发生的部位.

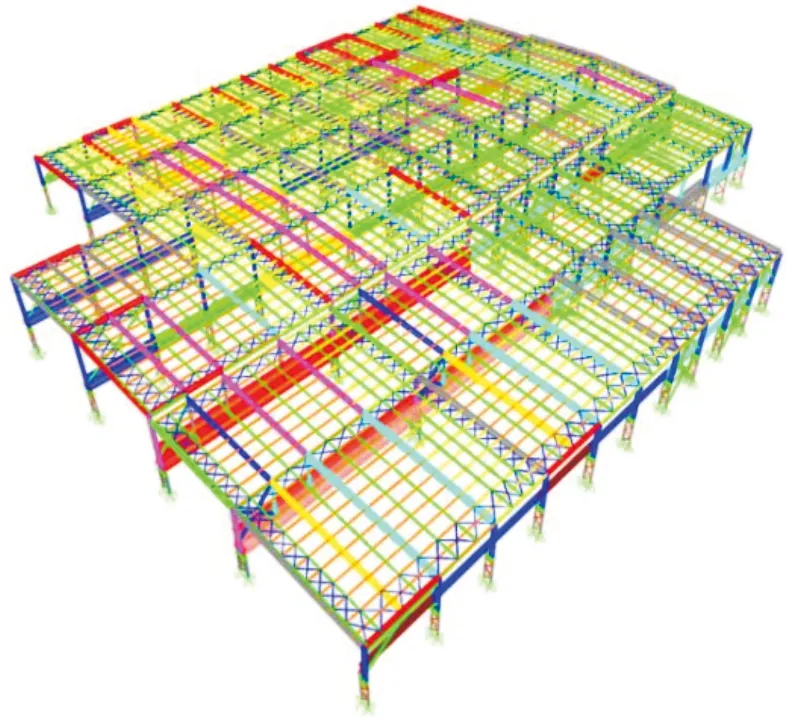

2.1 有限元模型

厂房结构的三维模型见图6,排架柱、吊车梁、支撑等杆系构件均采用梁单元,吊车梁与格构式下柱间的连接采用link单元[9].柱间支撑、檩条、屋盖支撑、拉条两端按照铰接考虑;支承横梁两端与吊车梁连接以及上柱与支承横梁间采用铰接约束,因采用角焊缝围焊,还需约束转动自由度,下柱柱底采用固接约束[10].

图6 厂房结构三维模型

2.2 荷载与荷载组合

荷载取值主要包括:(1)屋面恒荷载:统计结构材料的自重,取值为0.15 kN/m2,以檩条上线荷载方式施加;(2)屋面活荷载:按照竣工图取值为0.5 kN/m2,以檩条上线荷载方式施加;(3)吊车荷载:参照B轴上柱失效特点,选择在B列25~28轴间(57.5 m跨度)吊车梁上施加吊车荷载.AB跨和DB跨天车主钩下方均设置有长度大于40 m的桁架式吸盘,不存在两台天车运行至同一跨间的情况,因此该两跨25~28轴间吊车梁均只需考虑一台吊车荷载.轮压数值、轮压位置按照该轴间吊车梁产生最大弯矩的位置定位.

荷载组合主要考虑:(1)标准组合,主要用以计算吊车梁、横梁BT-1的变形量;(2)设计组合,主要用来计算吊车梁、横梁BT-1的内力值,分析杆件的应力水平;(3)倒塌分析组合,参考《建筑结构抗倒塌设计规范》[7](CECS392:2014)中公式6.28-2灾变状态下作用效应组合公式.《建筑结构荷载规范》[11](GB50009—2012)中的表5.3.1推荐屋面活荷载准永久值系数为0.5;该厂房屋面无积灰、无其它明显活荷载,且受荷面积较大,如完全按照规范取值,后续分析将会失真,因此结合实际情况,倒塌分析时准永久值系数按照0.0取值,即不考虑屋面活荷载.

2.3 上柱失效后的结构连续倒塌分析

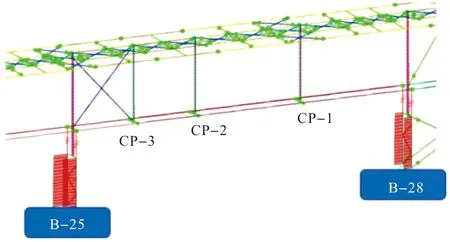

现场检测发现,B列25-28轴间3根上柱柱脚下陷明显、丧失承载能力,屋盖在该列失去支承点,造成厂房屋盖部分发生大幅度下挠.根据现场统计情况,设定B轴/25~28轴间吊车梁间的下支承横梁CP-1、CP-2和CP-3依次失效,如图7所示.

图7 B轴/25~28轴间扁担梁及转换柱

倒塌分析采用拆除构件法,即假定三根上柱依次失效、退出承重系统.整体结构在竖向荷载作用(继承第一步的变形和内力)的基础上,采用生死单元法依次取消CP-1、CP-2和CP-3等上柱(顺序根据横梁BT-1受荷面积决定),共计三步,每步积分时长1 s,步长0.1 s,进行倒塌仿真过程模拟.相关模拟过程的分析结果如下:

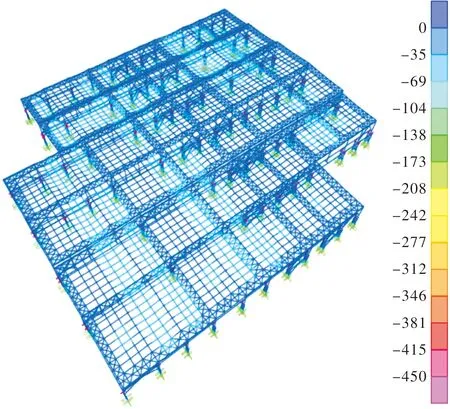

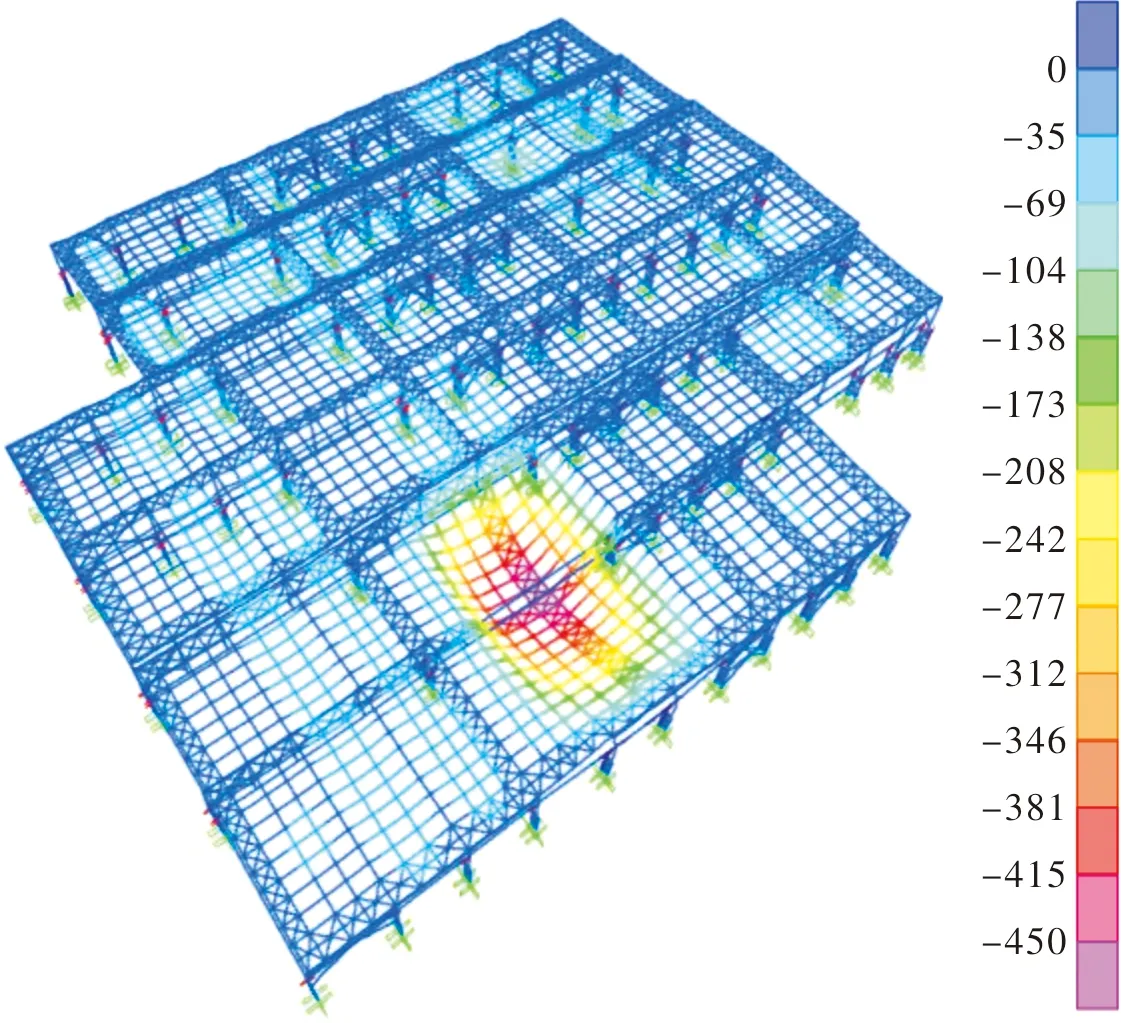

(1)施加重力荷载后依次拆除CP-1、CP-2和CP-3,上柱支承拆除前后的整体屋盖竖向变形云图对比可分别见如图8与图9所示.屋盖发生显著的竖向位移,其中B轴发生最大竖向变形,相比原完好结构最大变形值增加约6倍,变形达到-468 mm.A~D轴总宽度为75 m,计算挠度跨比为1/168,超过限值要求.而屋盖的纵向(X向)、横向(Y向)水平位移变化不明显,未超过限值.

图8 上柱支承完好时竖向位移云图(mm)

图9 CP-1~3上柱支承全部拆除后竖向位移云图(mm)

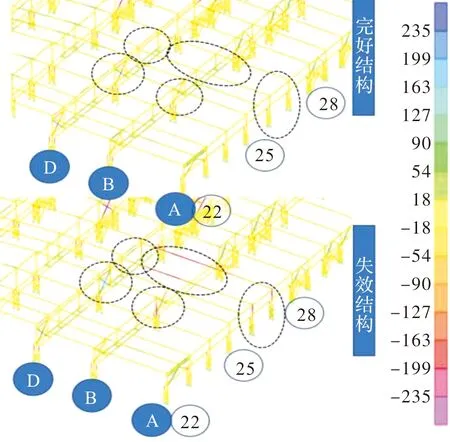

(2)变形较大区域的屋盖应力分析对比如图10所示.B轴上柱退出工作后,A~D轴区间的26、27轴屋面主梁应力明显增大,主梁正应力S11最大值从40 MPa增加至230 MPa,增加约5倍.该区域出现内力重分布,原作为抗侧构件的柱间支撑承担了部分原钢柱承担的竖向荷载,应力明显增加.现场调查发现该处上柱柱间支撑出现严重的平面外屈曲变形.原本由B列上柱支承的重力荷载同时也大部分传递至相邻的A列和D列柱,造成25~28轴对应的A和D列上柱应力值明显增加,如A列柱上柱从45 MPa增至240 MPa.

图10 25~28轴间区域梁柱部分应力云图对比 (MPa)

整体模型受力分析表明:当B列25~28轴间大跨度吊车梁支承的上柱失效后,B列处屋面主梁的竖向位移显著增大,相邻的A列、D列上柱应力值也增加明显,上述变化均可能引起屋面整体垮塌.

2.4 整体模型中支承横梁构件分析

因B列25~28轴间上柱已经失效,梁托柱节点破坏明显,故对此区域支承横梁BT-1的内力进行重点分析,采用荷载设计组合对B轴25~28轴间的支承横梁进行剪力计算,见表1.不同设计组合下的剪力相差很小,说明吊车运行(或单侧运行)对支承横梁剪力影响很小,剪力主要由屋盖系统的恒、活载产生.支承横梁与吊车梁间的焊缝强度满足要求,说明节点焊缝开裂并非由承载能力不足引起.

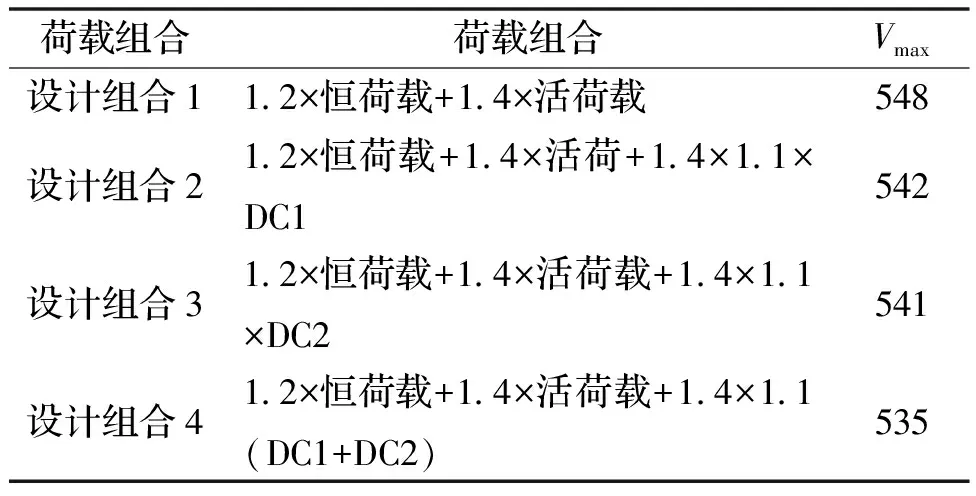

表1 支承横梁梁端剪力最大值/kN

吊车梁虽然制作时会考虑起拱,但由于其跨度大,荷载施加后跨中绝对挠度仍然较大.B轴25~28轴间吊车梁跨度为57.5 m,在BD跨,将吊车荷载分别施加在最不利位置时,得BD跨吊车梁的挠度为27.4 mm;AB跨吊车梁的挠度为22.8 mm.现场采用三维扫描技术测试和数字重构技术测试得到的BD跨25~28轴间吊车梁本体竖向最大位移为25 mm,与该仿真模拟偏差为8.76%,偏差在10%以内,偏差原因可能为:有限元分析采用吊车最大轮压出现在最不利位置得出吊车梁挠度,实际中吊车可能并未达到最大轮压.通过有限元仿真结果与现场三维扫描结果对比,印证了有限元模型的准确.

支承横梁大致位于吊车梁的四等分位置,BD跨、AB跨天车单独运行在25~28轴间吊车梁的概率,要远大于双侧同时运行的概率.单侧运行天车会在支承横梁两端部产生较大变形差(见表2).

表2 支承横梁两端竖向变形

在标准组合2时,支承横梁两端最大竖向变形差达到30.90 mm,梁计算跨度为3 000 mm,因此支承横梁转角为1/97;标准组合3时,支承横梁最大竖向变形差为25.82 mm,转角为1/116.说明吊车荷载单侧作用时,支承横梁发生了明显的转动变形,较大的转角变形导致节点处焊缝易出现开裂.

根据整体有限元模型分析结果,得出了如下结论:

(1)破坏首先发生在梁托柱节点,AB跨、BD跨仅有一侧吊车作用时,虽吊车梁挠度满足规范限值,但支承横梁BT-1与两侧吊车梁间存在较大的变形差与转角变形.横梁与两侧吊车梁间采用角焊缝限制转动,变形易造成焊缝破坏;

(2)梁托柱节点破坏后,上柱下沉,随之丧失原有承载力,并造成结构内力重分布,周边屋面主梁位移及应力增大约6倍,挠度超限;相邻列上柱应力增大约5.3倍.超出一般设计保留的富裕度,屋面连续倒塌的风险很大.

3 梁托柱节点有限元分析

根据上节分析,吊车梁跨度较大,吊车荷载导致梁产生较大挠度,支承横梁两端会发生明显竖向位移差,梁端节点产生较大转动.根据现场检测结果,梁托柱节点处的横梁、吊车梁本体并未产生裂缝,仅是焊缝脱开造成节点失效,本节将进一步建立梁托柱节点的细部模型,明确梁端转角及吊车往复荷载对节点焊缝的影响.

3.1 有限元模型

采用有限元分析软件ABAQUS对梁托柱节点进行精细化建模(图11).原设计螺栓均为普通螺栓,且焊缝拉裂前,受吊车往复作用影响,大部分螺栓已脱落或松动;因此建模时不考虑螺栓作用,仅考虑角焊缝的连接作用,考虑螺栓孔洞对板件的削弱作用.吊车梁截取梁托柱节点区域梁段,建立3 000 mm长的单元段,单元段两侧施加固定约束,吊车梁加劲肋与连接板、连接板与支承横梁腹板间的焊缝均按照12 mm直角三角形建立实体模型,焊缝与连接板、横梁腹板连接面分别采用tie约束绑定[12].焊接接头的几何不连续性导致其存在应力集中现象,而应力集中是导致疲劳破坏的关键因素[13-14],故节点模型建立焊缝区域,焊缝采用实体单元,网格划分细度5 mm.钢材、焊缝材料采用理想弹塑性本构,钢材屈服强度为235 MPa,焊缝屈服强度为430 MPa.

取横梁端部变形最大的标准组合2,对节点模型施加从整体建模结果得出的上柱底部反力和梁端变形差:①对支承横梁施加柱底竖向轴力832 kN;②对支承横梁BD跨一侧施加竖向位移30.90 mm.

3.2 梁托柱节点实体模型分析

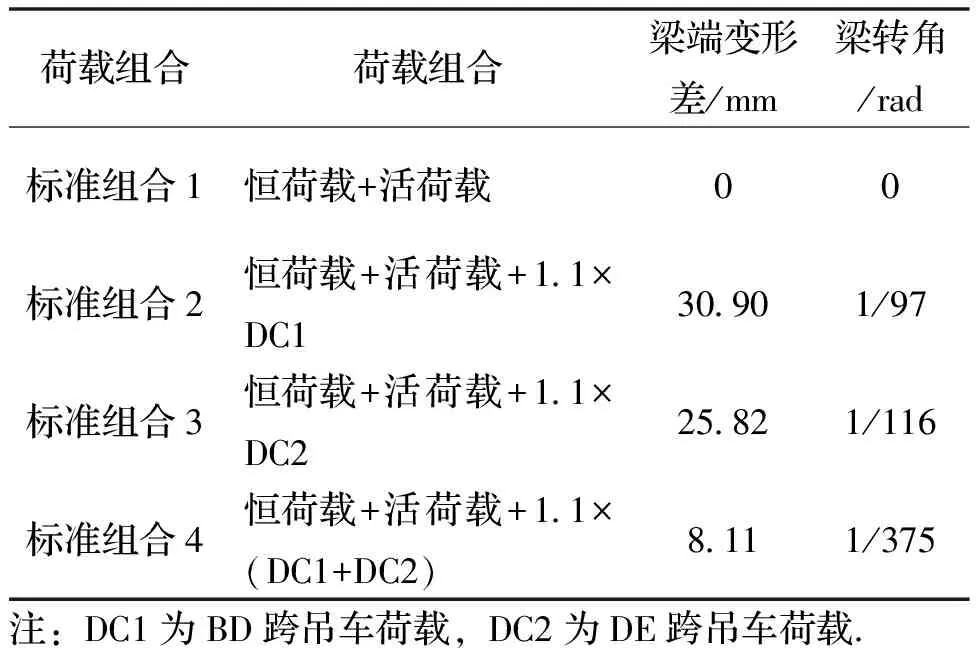

分析步1:施加支承横梁跨中竖向荷载,在支承横梁跨中顶部施加竖向荷载832 kN,模型的应力云图如图12,吊车梁侧劲板、连接板和支承横梁的应力均小于235 MPa,未达及Q235级钢材屈服强度;焊缝的应力在上下端部区域较大,但均小于430 MPa的焊条强度.由分析可知,在竖向荷载作用下,支承横梁构件及其连接节点的母材、焊缝均满足强度要求.支承横梁两端与吊车梁连接部位未见明显应力集中现象,支承横梁自身的竖向位移最大值为3.5 mm,挠跨比为1/857,自身刚度满足要求.

图12 模型施加竖向荷载时应力云图(MPa)

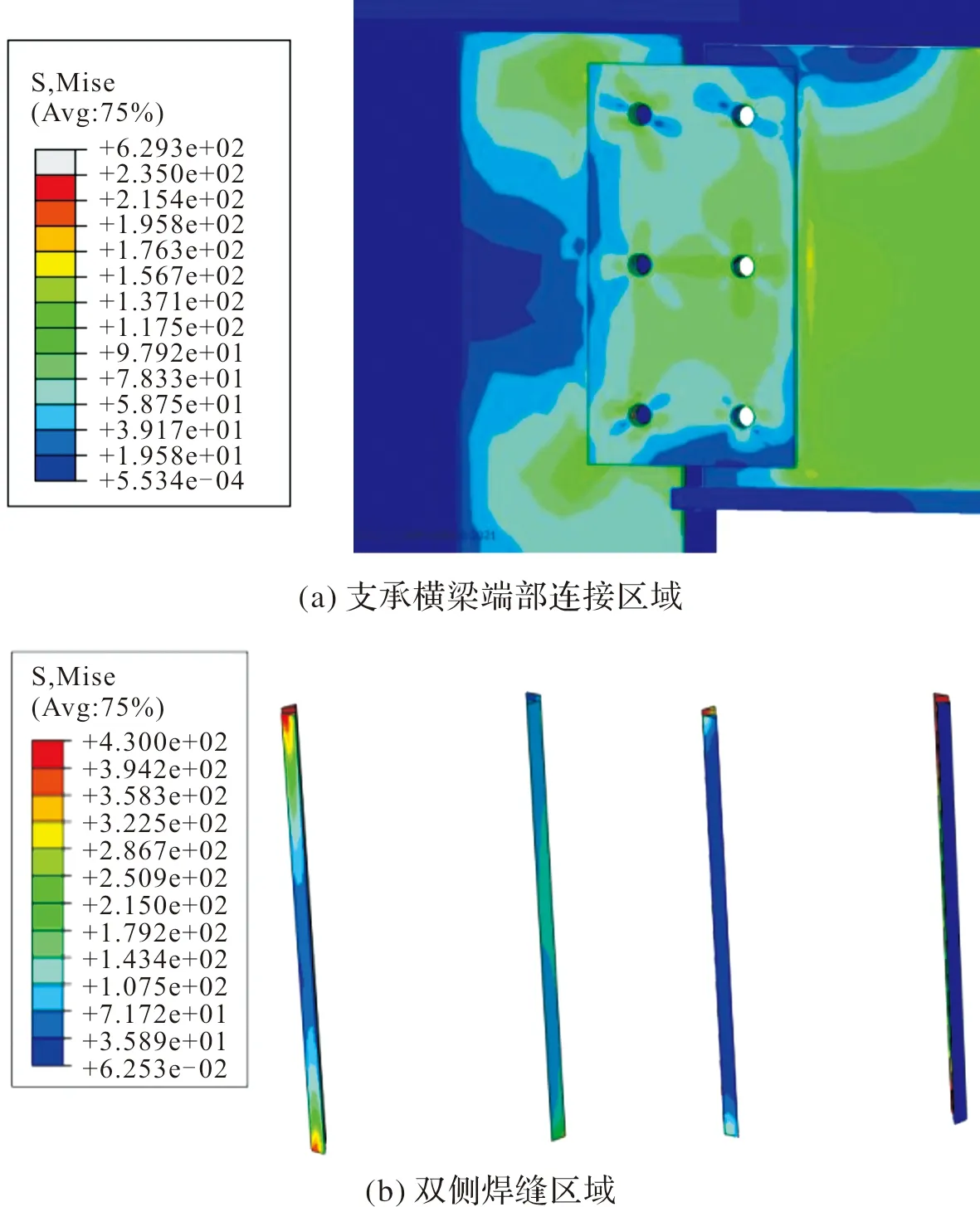

分析步2:在分析步1的基础上施加竖向变形,按照整体模型分析结果,对支承横梁的BD跨端施加30.9 mm竖向位移差,模型位移云图如图13.

图13 模型单侧吊车梁施加竖向位移云图

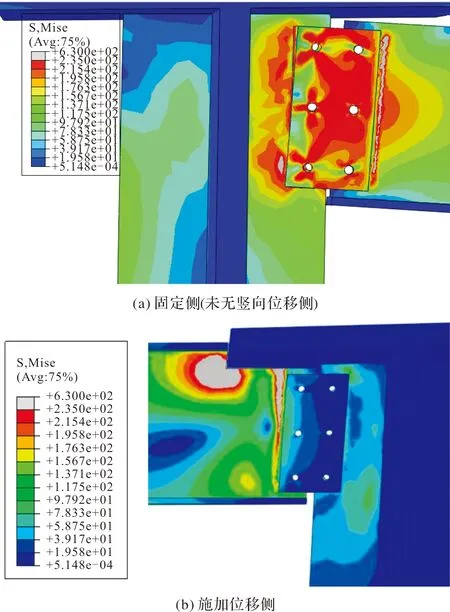

施加竖向位移后,施加位移侧的横梁与连接板连接部位,出现了上大下小的应力集中区域,支承横梁端部切角区域也出现了应力集中现象.固定侧的横梁与连接板连接区域、连接板与吊车梁加劲肋下部,均出现了应力集中区域,应力云图见图14.

图14 支承横梁端部连接区域应力云图(MPa)

固定侧与施加位移侧的焊缝应力增大明显,焊缝虽未超过屈服强度,但已经出现了大面积的应力集中现象,且应力已经接近屈服强度.随着位移的分步加载,施加位移侧焊缝上应力集中区域扩大速度:横梁与连接板焊缝大于连接板与吊车梁连接焊缝,见图15,现场节点施加位移侧焊缝实际破坏亦为连接板与横梁连接焊缝脱开.固定侧焊缝上应力集中区域扩大速度:连接板与吊车梁连接焊缝大于横梁与连接板焊缝,见图16.有限元模拟的横梁两端焊缝破坏位置及形式均与现场实际情况一致,见图5.

图15 不同位移步下施加位移侧梁端焊缝应力集中区域

3.3 支承横梁端部节点开裂分析

按照最不利荷载分析,竖向荷载作用下57.5 m跨吊车梁间支承横梁的强度、刚度均能满足要求;施加吊车运行造成的30.9 mm两侧吊车梁竖向位移差后,梁托柱节点处的母材、焊缝应力水平(应力幅值)增大,均出现应力集中现象.

现场对AB跨和BD跨的21~30轴间吊车梁进行24小时使用频次测试(图17、图18),以图17为例,AB跨的25~28轴间吊车梁,天车运行次数大于250次,且使用总时长约为2 h,说明单位时间内该区域的生产频率较高,对应吊车梁年应力循环约9.0×104次;BD跨的25~28轴间吊车梁疲劳循环次数也较大.

图18 BD跨吊车梁 24 小时使用频度数据

因此,在跨度大、天车运行频次较高的B轴/25~28轴间吊车梁的梁托柱节点,往复荷载造成的应力集中驱动焊缝上必然存在的微小裂纹不断扩展,发展成宏观裂纹,裂纹继续扩展,最终导致焊缝疲劳破坏、节点失效[15-17].横梁及吊车梁加劲肋虽然也出现了应力集中区域,但因为应力和内部微观结构更为复杂的焊缝区域首先破坏,释放了应力,故实际破坏形式表现为焊缝在应力集中及往复荷载下的疲劳破坏.

4 避免结构连续倒塌的处理思路

根据第2节的分析结果,此种设有梁托柱节点的厂房存在连续倒塌风险,规范给出的抗连续倒塌设计较为经济可行的方法可概括为以下两种:(1)拆除构件法:旨在分析部分构件失效后结构的响应,按照关键构件已经失效来加强受影响区的其余构件;(2)关键构件法:旨在通过加强局部关键构件来避免结构主要构件发生破坏[18-19].如果能准确找出局部关键构件,并确定造成连续倒塌的极限荷载,方法(2)的经济性远要优于方法(1).

故在类似厂房抗连续倒塌设计时,应通过整体及节点建模分析,分别寻找关键构件及关键部位,针对新建及已建结构分别采取相应措施.对于新建结构,建议针对关键节点进行截面优化,减小相对变形量及应变峰值.针对已建服役结构,建议采用加固措施增加相应节点及部位的刚度及强度.

5 结论

本文对某设有大跨度梁托柱节点的厂房结构做了上柱失效后的连续倒塌分析,并对失效的梁托柱节点进行了有限元分析,得出以下结论:

(1)采用大跨度吊车梁支承上柱做法的厂房抗连续倒塌的关键节点为梁托柱节点,对此节点进行加强即可较好地解决屋盖系统连续倒塌问题.造成节点破坏的原因为:吊车往复荷载及应力集中下,节点横梁与吊车梁焊缝疲劳开裂.因焊接接头在动载荷作用下的敏感性,设计及使用时需关注其疲劳破坏的可能;

(2)吊车运行使吊车梁产生往复变化的跨中变形量,在梁托柱节点横梁两端形成较大且往复变化的转角及变形差,我国的规范对吊车梁正常使用极限状态的设计,仅通过挠度加以限制,但并未限制绝对变形量,随着大跨度吊车梁的投入使用,绝对变形量应引起重视,特别是在吊车梁兼具其他功能时;

(3)采用有限元软件,根据合理的计算假定和明确的边界条件,可以较为精准地分析节点失效引起的大型结构体系的变形和应力分布,为实际工程提供技术支撑.