预应力碳纤维板加固锈损钢梁抗弯性能试验研究

张宗星,徐宇轩,秦广冲,徐善华,彭圣元

(1.中国矿业大学 力学与土木工程学院,江苏 徐州 221116;2.中国船舶重工集团国际工程有限公司,北京 100121;3.西安建筑科技大学 土木工程学院,陕西 西安 710055)

长期处于腐蚀环境下的钢结构工程,往往难以通过防护与构造措施避免锈蚀,导致钢结构从满足使用要求的安全状态转变为逐渐破坏或突然失效的危险状态[1-2].然而,传统钢结构加固技术主要通过焊接、螺栓连接或粘结钢板等方式,存在结构自重增加、施工不便、耐久性不足等问题[3-4].因此,如何有效加固锈损钢结构并提升其承载性能,是土木工程领域亟需解决的关键问题.

碳纤维增强复合材料(CFRP)具有轻质、高强、耐腐蚀和施工方便等优点,广泛应用于钢结构加固修复[5-8].但现有研究表明碳纤维板在加固损伤结构过于被动,严重影响碳纤维板高强度的发挥,甚至造成结构优先于碳纤维板破坏.而预应力CFRP加固技术可以解决以上难点[9].Zhou等[10]采用预应力CFRP板材加固铝梁,试件抗弯刚度和极限承载力分别提升了32.8%、31.13%.贾永辉[11]通过预应力CFRP板加固损伤钢梁实验,发现预应力CFRP 板可以有效抑制带缺陷钢梁裂纹发展,提高钢梁极限承载力.霍君华等[12]开展CFRP加固损伤钢梁抗弯性能试验研究,通过切除钢梁部分下翼缘模拟局部腐蚀,但腐蚀引起的钢结构缺陷与人为缺陷(线切割、焊缝)存在差异.锈蚀钢结构表面粗糙不平,造成了钢材塑性和断裂韧性降低,形成了锈蚀表面与CFRP粘结层独有的相互作用机理[13-14],有必要针对预应力CFRP板加固锈蚀钢梁的抗弯性能开展深入研究.

本文通过室外中性盐雾试验模拟近海大气环境,得到锈蚀龄期为6个月的H型钢构件.为了模拟钢梁下翼缘易锈蚀的情况,将未腐蚀和腐蚀钢梁沿腹板中心轴切割成两个T形截面.并采用焊接方法,以腹板中轴为界,将T形截面焊接为下翼缘锈蚀而上翼缘未锈的拼接钢梁,研究CFRP板加固锈蚀钢梁受拉区对提升其正截面承载力的作用机理及界面应力分布的影响.

1 试验概况

1.1 材料性能

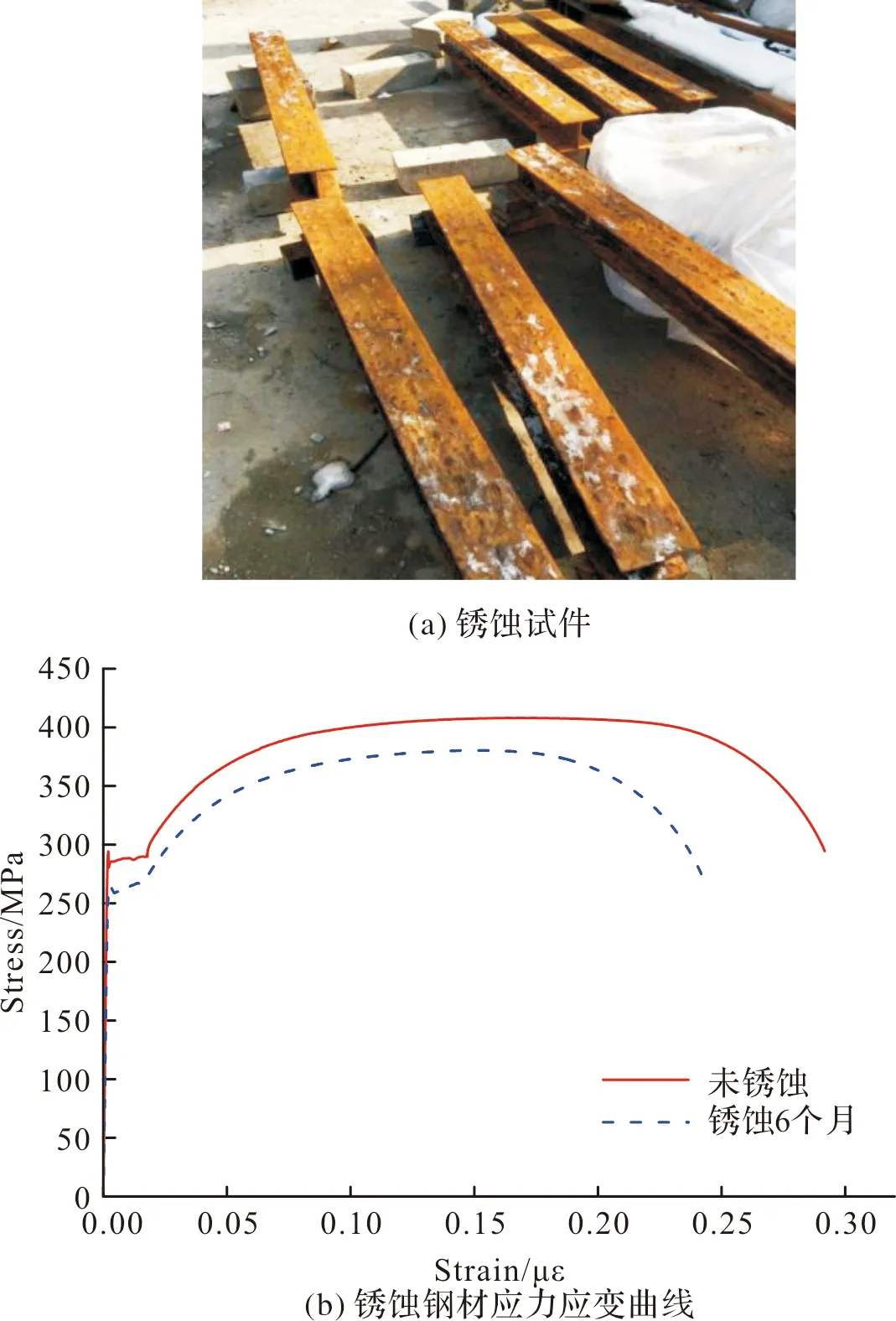

依据GB/T 10125—2012《人造气氛锈蚀试验-盐雾试验》[15]和GB/T 24517—2009《金属和合金的锈蚀户外周期喷淋暴露试验方法》[16],采用中性盐雾加速腐蚀试验模拟近海大气环境,对Q235B热轧H型钢进行快速腐蚀,总龄期为6个月.试件截面尺寸为150 mm×150 mm×6 mm×8 mm.从钢梁翼缘截取板条制成标准试件进行拉伸试验,腐蚀试件及钢材本构关系如图1所示.采用质量损失率评价构件锈蚀程度,公式如下.

图1 锈蚀试件及钢材应力-应变曲线

(1)

式中:η为试件锈蚀率(%),M0和M1分别为试件锈蚀前后的质量(g).

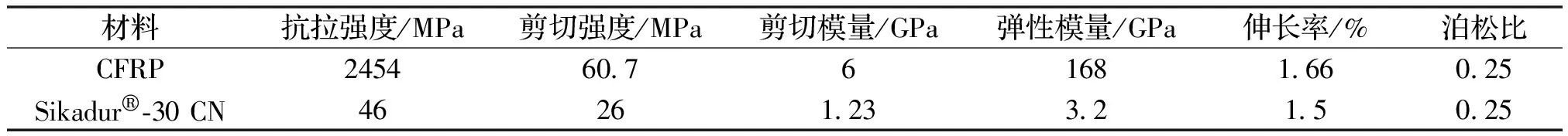

CFRP板选用卡本公司的高强碳纤维板,规格为50 mm×2 mm,粘结剂为 Sikadur®-30CN 双组份环氧结构加固碳板胶,基本力学性能为厂家提供参数,详见表1.

表1 加固材料的力学性能

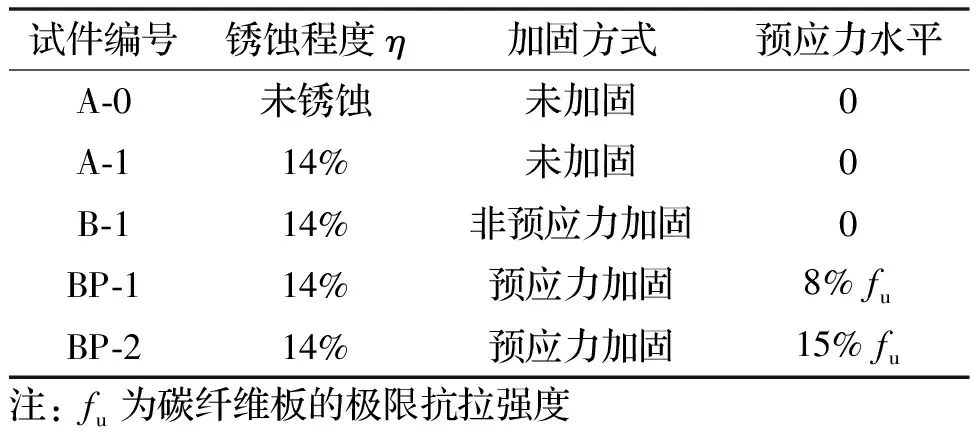

1.2 试件设计

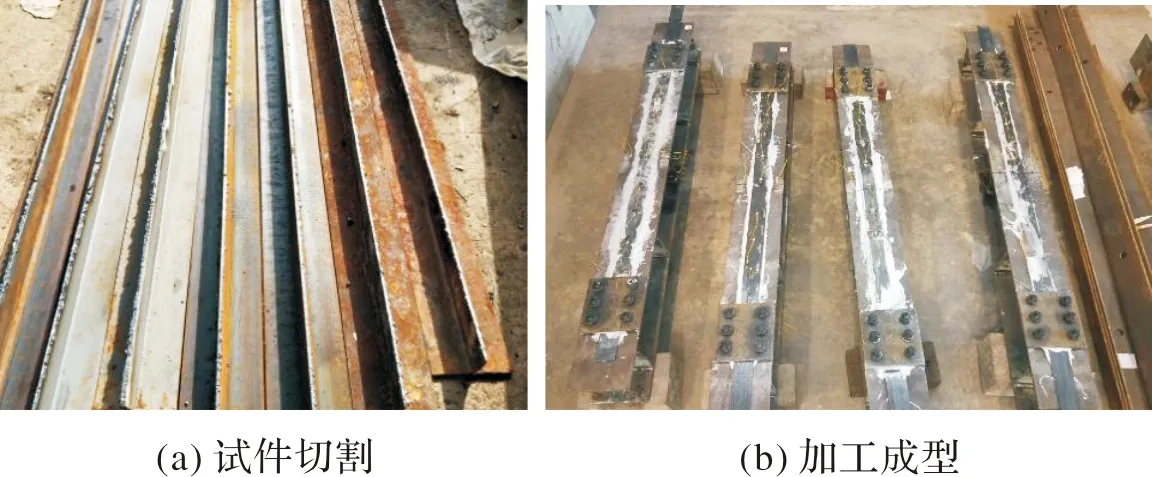

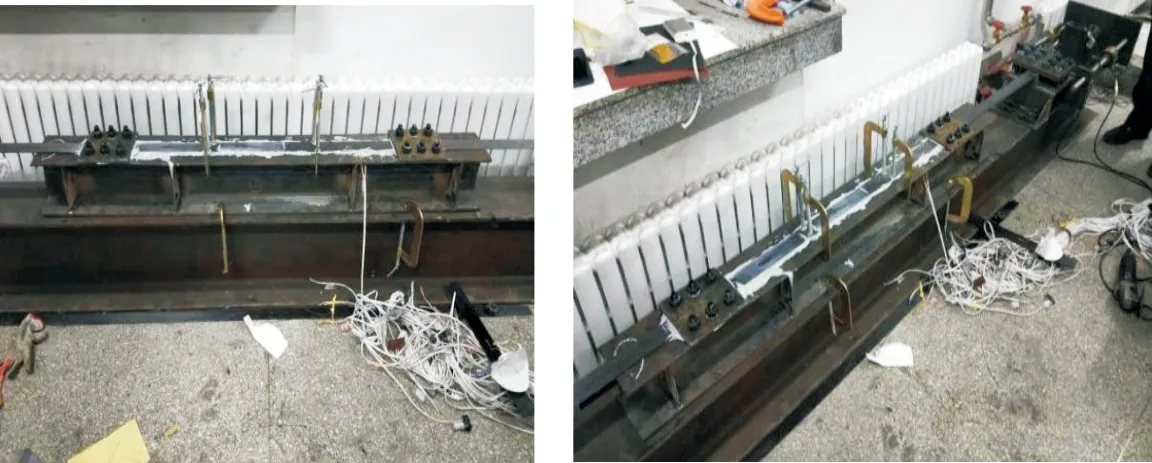

通过中性盐雾加速腐蚀试验,得到锈蚀龄期6个月的试验试件,并以腹板中轴为界,将未腐蚀和腐蚀钢梁沿腹板中心轴切割成两个T形截面.并采用焊接方法,控制150 mm的截面高度,以腹板中轴为界,将T形截面焊接为下翼缘锈蚀而上翼缘未锈的拼接钢梁.另外,在钢梁端部下翼缘打孔,通过螺栓连接方式固定碳纤维板.试验共制作5根钢梁,其中1根为完好钢梁、1根为未加固锈蚀钢梁、3根为不同预应力水平CFRP板加固的锈蚀钢梁,具体制作过程见图2.

图2 试件加工过程

根据Sikadur®-30 CN加固胶使用说明,称量Part A、Part B,按组分A∶B=3∶1(重量比)进行混合,最后用搅拌机混合呈均匀灰色.胶内掺入少量直径1 mm的钢球控制胶层厚度,并用丙酮清洗打磨后的钢梁表面,均匀涂胶.然后施加预应力,具体施加过程如下:将钢梁置于张拉装置中间,并用G字夹将其与底座钢梁固定,防止张拉过程产生微小位移.然后将CFRP板锚固于固定端,并拉直CFRP板达到预应力水平后用高强螺栓夹紧.预应力水平通过粘贴在CFRP板中间的应变片读数控制,同时预应力张拉过程,如图3所示,试件主要参数见表2.

表2 试件主要参数

图3 预应力张拉装置

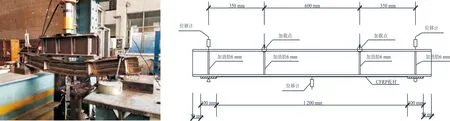

1.3 加载装置及测点布置

加载初期,荷载每级增加30 kN;当试件屈服时,每级增加15 kN.试件一端为滑动铰支座,水平方向可以适量移动,另一端为固定铰支座.加载过程中钢梁承受对称集中荷载作用,间距为600 mm.试验内容测量包括应变和位移,力的控制通过力传感器进行.试验装置如图4所示,应变片粘贴位置见图5.

图4 加载装置示意图

图5 试验钢梁应变片位置

2 试验现象

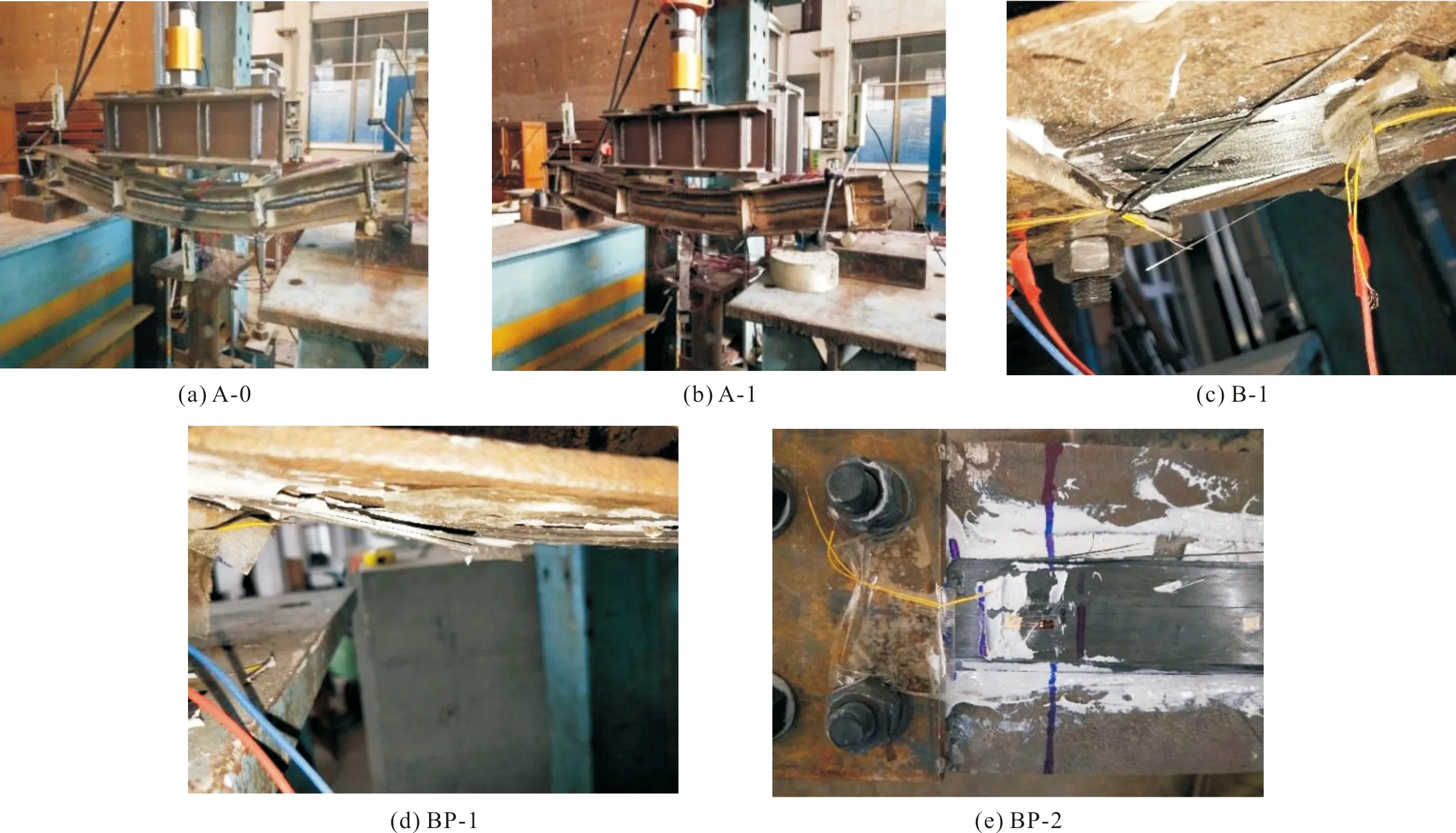

通过试验发现:未加固钢梁的破坏形态为纯弯段上翼缘局部失稳,CFRP板加固钢梁的破坏形态均为CFRP板的断裂,且位置大多在加载点附近,具体破坏模式,如图6所示.

图6 不同锈蚀程度试件破坏模式

A-0 (未锈蚀钢梁):加载初期,试件变形较小,处于弹性变形阶段.加载至0.7Pu(Pu为极限荷载)时,钢梁跨中截面下翼缘屈服.加载至0.82Pu时,钢梁上翼缘加载点处屈曲,跨中挠度达到16.54 mm.加载至0.89Pu时,钢梁整体弯曲变形明显,继续缓慢加荷至402 kN时,钢梁上翼缘屈曲,试件破坏.

A-1 (未加固锈蚀钢梁):加载初期与A-0相似.加载至0.67Pu时,钢梁跨中下翼缘屈服.加载至0.78Pu时,钢梁整体变形明显,跨中挠度达到13.86 mm.加载至0.87Pu时,钢梁上翼缘掉漆明显,加载点处翼缘屈曲变形.加载至0.91Pu时,钢梁下翼缘铁锈大面积脱落,缓慢加载至346.33 kN时,上翼缘屈曲变形严重,钢梁破坏.

B-1(锈蚀钢梁,粘贴非预应力CFRP板):加载初期试件变形小,处于弹性阶段.加载至0.63Pu时,钢梁跨中下翼缘屈服.加载至0.83Pu时,钢梁上翼缘加载点局部屈曲.加载至0.91Pu时,钢梁左侧螺栓锚固处发出巨大响声,胶层局部出现裂纹.加载至0.97Pu时,胶层发出频繁响声,持荷一段时间,跨中CFRP板与钢梁基本脱离.加载至0.98Pu时,端部锚固处CFRP板撕裂破坏,加载至381.85 kN时,上翼缘屈曲严重,钢梁破环.此时钢梁左侧锚固端CFRP板产生5.0 mm滑移.

BP-1(锈蚀钢梁,粘贴预应力度8%fu的CFRP板):加载初期与B-1相似.加载至0.93Pu时,右侧锚固端胶层出现四条细微裂纹,裂纹间距3 mm.加载至0.97Pu时,钢梁上翼缘加载点处屈曲变形,突然胶层与碳板处发出巨大响声,胶层与CFRP板大面积脱离.加载至0.98Pu时,钢梁下翼缘右侧(距离支座30 mm处),CFRP板横向被撕裂成段并纵向拉断.加载至393.9 kN时,上翼缘屈曲,钢梁破坏.此时钢梁左侧锚固处CFRP板滑移10 mm.

BP-2(锈蚀钢梁,粘贴预应力度15%fu的CFRP板):加载至0.63Pu时,钢梁跨中挠度超过6.5 mm,达到正常使用极限状态.加载至0.88Pu时,钢梁底部出现响声,胶层出现裂纹.加载至426.88 kN时,钢梁底部出现巨响,胶层与CFRP板大面积脱离,钢梁底部左侧CFRP板横向撕裂,继续缓慢加载,上翼缘中段屈曲变形,钢梁破坏.此时钢梁右侧碳板产生10 mm滑移.

3 试验结果分析

3.1 荷载-挠度曲线

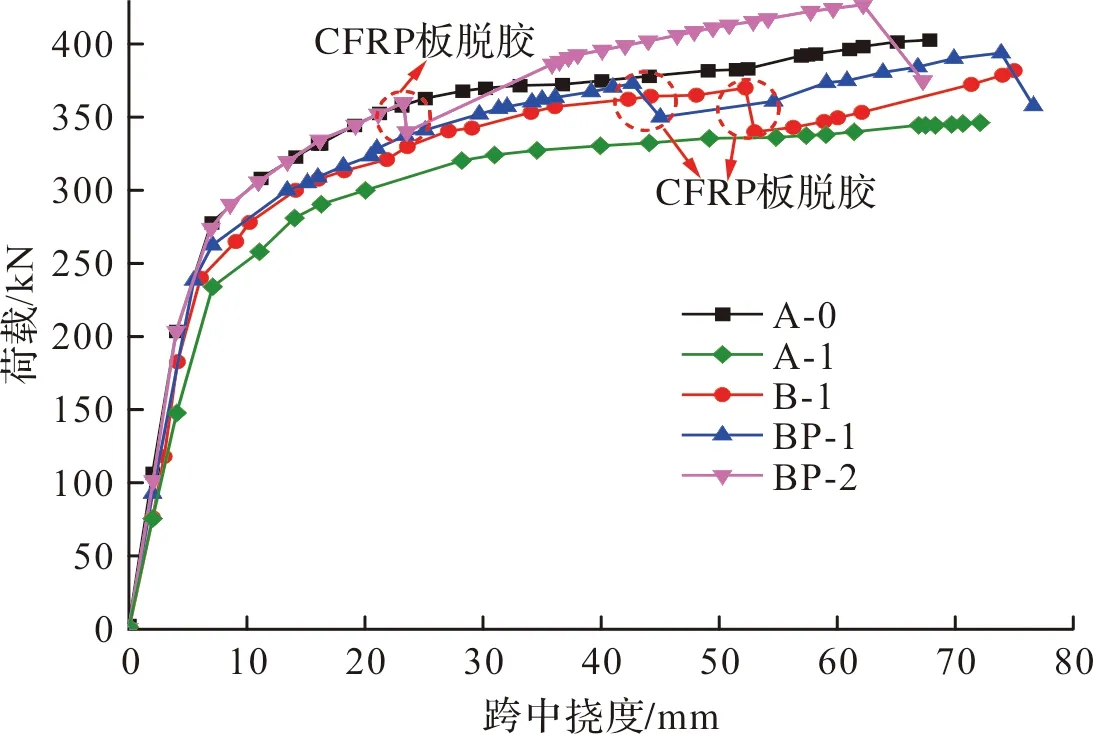

试件的荷载-位移曲线,如图7所示.从图中可以看出,所有试件的荷载-位移曲线形式基本一致,但脱胶导致CFRP加固钢梁曲线出现下降段,并由于锚固端的作用其承载力持续增加.

图7 试件的荷载-挠度曲线

表3为试件的极限荷载和屈服荷载.从图中可以发现,相对于未加固锈损钢梁,CFRP板加固锈损钢梁屈服承载力提高了2.56%~23.9%,极限承载力提高了7.95%~23.26%,预应力CFRP板比未施加预应力的具有更明显的优势;相对于未锈损钢梁,CFRP板加固锈损钢梁屈服承载力恢复到86.64%~104.69%,极限承载力恢复到92.82%~105.98%,说明预应力CFRP板可将锈蚀钢梁恢复至未锈蚀状态.

表3 试件极限荷载和屈服荷载对比

3.2 应变分析

3.2.1 平截面假定

试件跨中截面应变分布情况,如图8所示.从图中可以看出,钢梁的跨中截面应变基本符合平截面假定,但中性轴并不位于H型钢截面的对称轴位置,而随着荷载增加,逐渐下移.

图8 试件跨中截面应变分布

3.2.2 CFRP板纵向应变分布

CFRP板纵向应变分布如图9所示.试件达到剥离荷载前,CFRP板处于粘结状态,应变沿钢梁跨度方向变化规律明显.当达到剥离荷载后,碳板处于无粘结应力状态,沿长度方向应力重分布,CFRP板各位置应变基本相同.

图9 碳板在不同荷载作用下的应变

3.2.3 界面剪应力分析

通过张贴在CFRP板表面应变片测得的应变,计算加固钢梁界面剪应力为

(2)

式中:τi+0.5为应变片之间的剪应力,εi和εi+1分别为第i、i+1应变片的应变,ΔLi,i+1为应变片的距离.Ep和tp分别为CFRP板的弹性模量和厚度.

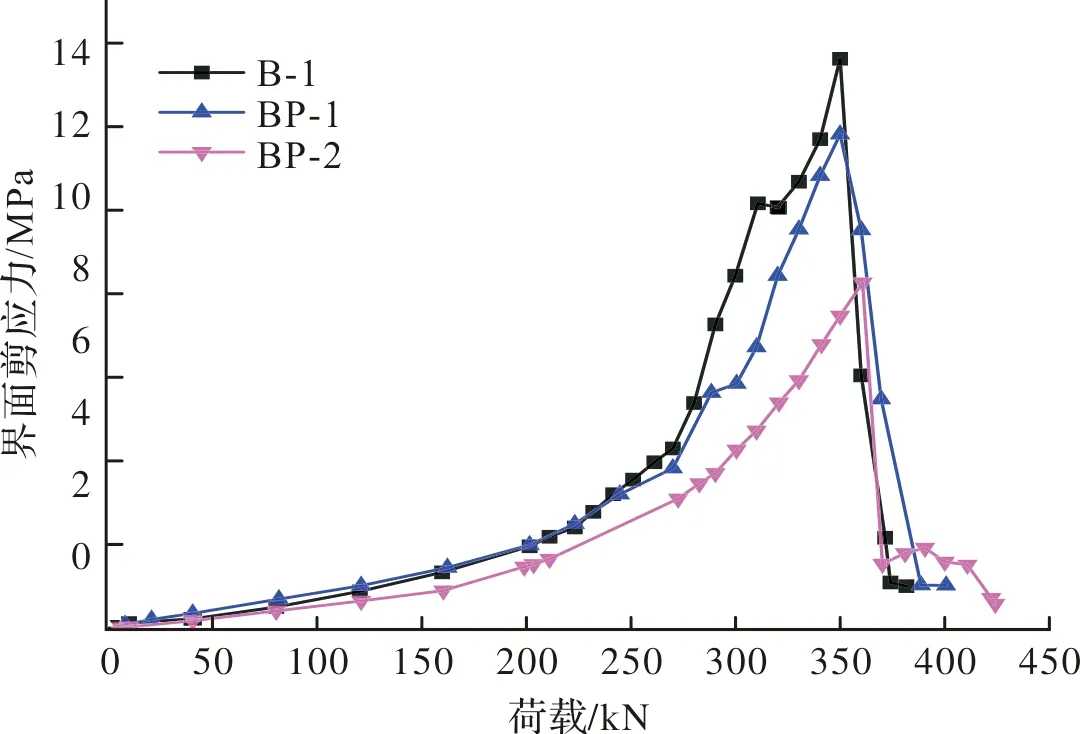

加载点位置的CFRP在不同荷载作用的界面剪应力如图10所示.当剪应力达到最小值,CFRP板开始剥离.本文取界面剪应力最小对应的荷载作为CFRP板剥离荷载.试件剥离荷载,如表4所示.

表4 试件的剥离荷载

图10 试件界面剪应力-荷载曲线

3.2.4 CFRP板强度利用率分析

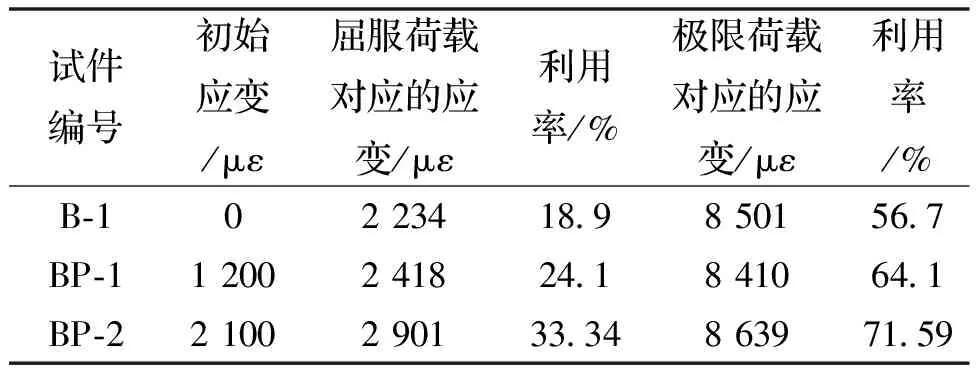

CFRP板利用率为极限荷载对应的应变(包括初始应变)与其极限应变的比值.表5是试件不同阶段的CFRP板利用率.其中初始应变取张拉完成后放张拉时的瞬时应变,钢梁屈服和极限荷载对应的应变取跨中CFRP板处.

表5 碳板利用率

由表5可知钢梁屈服时,非预应力CFRP板加固钢梁的碳纤维板利用率仅为18.9%,而15%fu预应力水平下CFRP板利用率提高到33.34%;对比极限状态,非预应力CFRP板加固钢梁的碳纤维板利用率为56.7%,造成大量的浪费.但预应力CFRP板的自身利用率显著提高,其中15%fu预应力水平对应的利用率为71.59%.可见预应力CFRP片材能够充分发挥材料性能,提升碳纤维板的利用率,使CFRP片材对结构起到主动加固的作用.

4 结论

(1)CFRP板加固锈损钢梁的破坏均为CFRP板的撕裂,试件破坏后CFRP板产生5~10 mm纵向滑移.粘结剪应力主要集中在碳纤维板端部区域,且剪应力峰值出现在加载点;

(2)预应力CFRP板可有效提升锈损钢梁承载力,最高达23.26%;相比于未锈损钢梁,预应力CFRP板加固锈损钢梁可将其极限承载力恢复至92.82%~105.98%,说明预应力CFRP板可将锈蚀钢梁承载力恢复至未锈蚀状态;

(3)预应力CFRP板加固钢梁显著提升CFRP板利用率,非预应力CFRP板加固钢梁的碳纤维板利用率仅为56.7%,15%fu预应力水平对应的碳纤维板利用率为71.59%.