陶粒混凝土-普通混凝土环氧树脂界面冻融后抗剪性能试验研究

朱红兵,郭正发,韩 蓓,段亦雪

(1.武汉科技大学 城市建设学院,湖北 武汉 4300065;2.城市更新湖北省工程研究中心,湖北 武汉 430065;3.武汉科技大学 高性能工程结构研究院,湖北 武汉 430065)

增大截面法是混凝土墩柱构件加固的一种常用方法,该法能增加构件的承载力和刚度,明显改善结构的力学性能[1].由于增大截面会在一定程度上增加构件自重,增加下部结构和地基基础的荷载,在不少工程中面临较大困难,制约了增大截面法的应用范围[2].本文提出采用全轻陶粒混凝土(新混凝土)作为加固用混凝土,充分利用其轻质高强的物理力学特性,实现既能满足加固结构的力学性能要求,又能有效控制因加固引起的结构自重增量.增大截面法加固时,新老混凝土之间协同工作的关键在于连接界面的粘结性能,界面粘结形式比较常见的有三种方式:在新老混凝土粘结界面涂抹界面剂、界面植筋、施作切槽或凿毛等构造[1,3-4].对于施工便捷性和减少对既有结构的损伤角度,涂抹界面剂具有很大的优势,而环氧树脂界面剂相比于其他界面剂具有更好的力学性能,发展空间更大[3,5].

剪力传递是新老混凝土之间传力的主要形式,界面抗剪强度是衡量新老混凝土协同工作性能的关键指标[6-7].在经历冻融循环后,新老混凝土界面的粘结性能会出现劣化,其劣化规律需要通过试验及分析予以明确[8-9].对涂刷环氧树脂界面剂的新老混凝土连接界面的试验研究表明:新老混凝土结合面的粘结性能直接决定了修补后的新老混凝土的粘结强度,新混凝土强度对新老混凝土界面的粘结性能的影响有限,过分追求新混凝土强度不经济[7];新老混凝土粘结的力学性能较新、老混凝土本身更弱[10-11];冻融后新老混凝土抗折试件的破坏模式有粘结面处破坏和强度较低的混凝土破坏[12-13].可见,现有研究对环氧树脂加固界面的力学性能进行了积极探索,但是采用全轻陶粒混凝土作为加固用的新混凝土则缺少相关研究报道.尤其是在经历冻融循环后,环氧树脂界面剂与新老混凝土的粘结性能会出现退化,界面抗剪强度随着冻融循环次数的增加而降低[14-16],但对受冻融影响的界面抗剪强度退化规律还不明晰.对经受冻融循环后全轻陶粒混凝土与普通混凝土间环氧树脂连接界面及周边混凝土的抗剪性能退化开展试验研究,并建立冻融循环后环氧树脂界面抗剪强度的退化规律,对工程实践非常有意义[17-18].

为探讨全轻陶粒混凝土加固普通混凝土构件环氧树脂粘结界面在冻融损伤后的抗剪性能退化规律,本文开展了7组新老混凝土试件和2组整浇试件的冻融试验,测试了各组试件分别在经历0、5次、10、15、20、25及30次冻融后的界面抗剪强度,分析了各组试件的外观损伤、抗剪破坏形态及抗剪强度退化规律,最终建立环氧树脂界面的抗剪强度退化计算公式,以达到可较准确地预测出冻融后环氧树脂界面抗剪强度的目标.

1 混凝土配合比及试件制作

老混凝土采用普通混凝土,新混凝土采用全轻陶粒混凝土.

1.1 新老混凝土共用原材料

(1)水泥采用湖北华新水泥股份有限公司生产的P.O.42.5普通硅酸盐水泥,技术指标如表1;

表1 水泥性能指标

(2)拌和水采用武汉市自来水;

(3)环氧树脂界面剂:水性环氧树脂乳液,性能见表2.

表2 环氧树脂乳液性能指标

1.2 普通混凝土材料及配合比

(1)粗骨料为连续级配碎石,表面粗糙,最大粒径 25 mm;

(2)细骨料采用普通河砂(中砂),表观密度为 2.54 g/cm3,细度模数为 2.91;

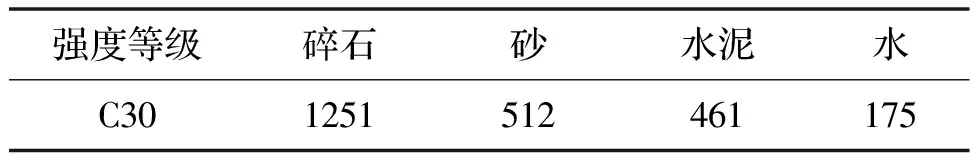

(3)配合比参考《普通混凝土配合比设计规程》(JGJ55—2011)经过试配得到,如表3.实测28 d立方体抗压强度、抗拉强度平均值分别为35.4 MPa、2.472 MPa,28 d弹性模量值为30.44 GPa.

表3 普通混凝土配合比(单位:kg/m3)

1.3 全轻陶粒混凝土材料及配合比

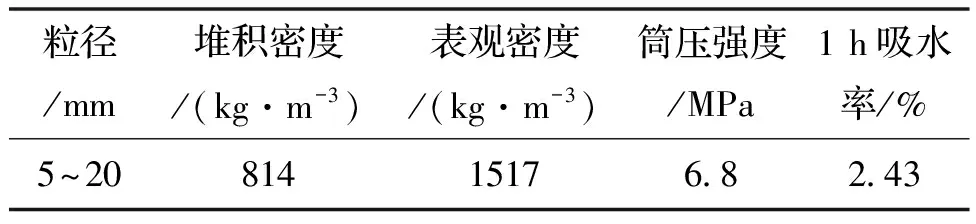

(1)粗骨料选用宜昌光大陶粒制品有限公司生产的900级碎石型页岩陶粒,试验前将陶粒在水中浸湿2 h,取出沥干12 h后使用.参数见表4;

表4 页岩陶粒性能指标

(2)细骨料采用陶砂,直径小于5mm.见表5;

表5 陶砂物理性能指标

(3)减水剂采用HSC聚羧酸高性能减水剂,减水效率为 25%;

(4)配合比.参考《轻骨料混凝土技术规程》(JGJ/T12—2019)和预研成果并经多次试配,全轻陶粒混凝土LC50的配合比如表6所示.实测28 d立方体抗压强度、抗拉强度平均值分别为52.1 MPa、2.660 MPa,28 d弹性模量值为33.56 GPa.

表6 全轻陶粒混凝土配合比(单位:kg/m3)

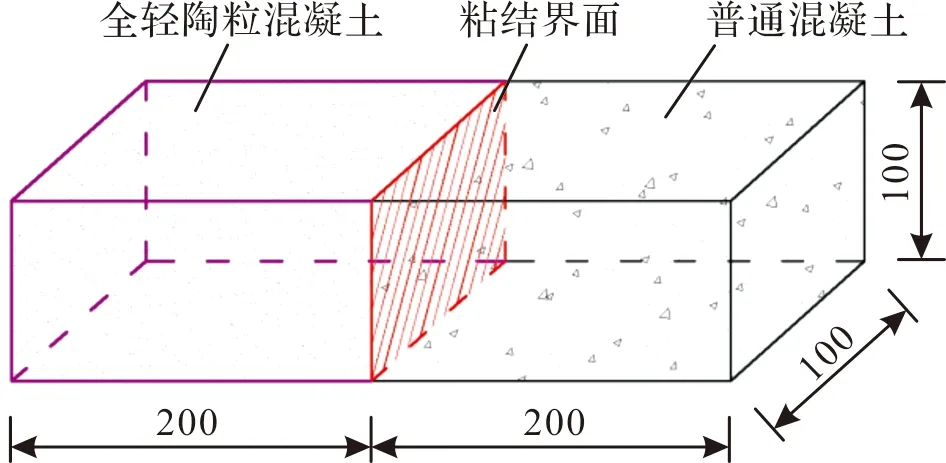

1.4 全轻陶粒混凝土-老混凝土试件

(1)老混凝土试件制作与养护.根据混凝土配合比,浇筑好100 mm×100 mm×200 mm的老混凝土试块,待20 ℃环境养护24 h成型后拆模.脱模后试件放在温度为 20±2 ℃,相对湿度≥95%的混凝土养护箱内养护至28 d;

(2)老混凝土试件界面处理.老混凝土试块养护28 d后,清除表面浮浆,选择100 mm×100 mm的自然面作为与陶粒混凝土连接的粘结面,在老混凝土粘结面均匀涂抹环氧树脂界面剂,厚度按1.5 mm控制;

(3)全轻陶粒混凝土浇筑.按表6配合比制作全轻陶粒混凝土.将已涂抹界面剂的老混凝土试块放回100 mm×100 mm×400 mm的试模,涂抹界面剂的粘结面临空并与后浇全轻陶粒混凝土连接.将拌和好的陶粒混凝土倒入装有老混凝土的模具的剩余100 mm×100 mm×200 mm空间.将浇筑成型的新老混凝土试件放在 20 ℃环境下48 h,待成型后脱模.脱模后试件在混凝土养护箱内标准养护28 d.

图1为试件示意图,浇筑后试件照片见图2.

图1 环氧树脂界面试件整体示意(单位:mm)

图2 浇筑陶粒混凝土后试件照片

2 冻融后试件界面抗剪性能退化试验

2.1 冻融试验

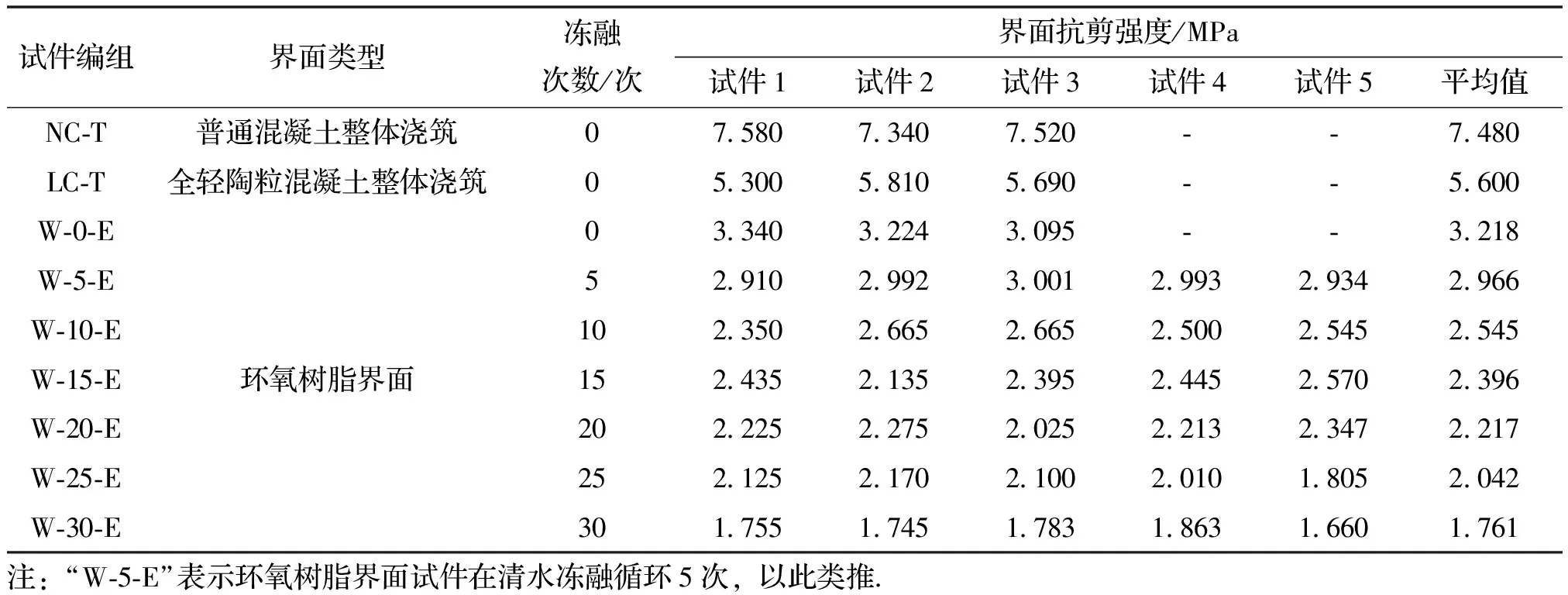

表7 试验分组及冻融后界面抗剪强度

冻融试验在国产TDRI型混凝土自动快速冻融机上进行,温控试件的温度控制在-15~15 ℃之间,由棱柱体试验中心的温度探头和冷冻液中的温度探头通过控制柜自动控制,一个冻融循环时间3 h左右,试件在冻融过程中始终处于水饱和状态.

冻融试验前,将试件放置在20±3 ℃的清水中浸泡4 d,然后放入冻融机内正式试验.

试验过程中,分别对试件在清水中进行5、10、15、20、25、30次冻融循环,达到预定次数后取出,对外观进行观察,并进行剪切试验,研究界面损伤规律和抗剪强度.

2.2 冻融后试件外观损伤

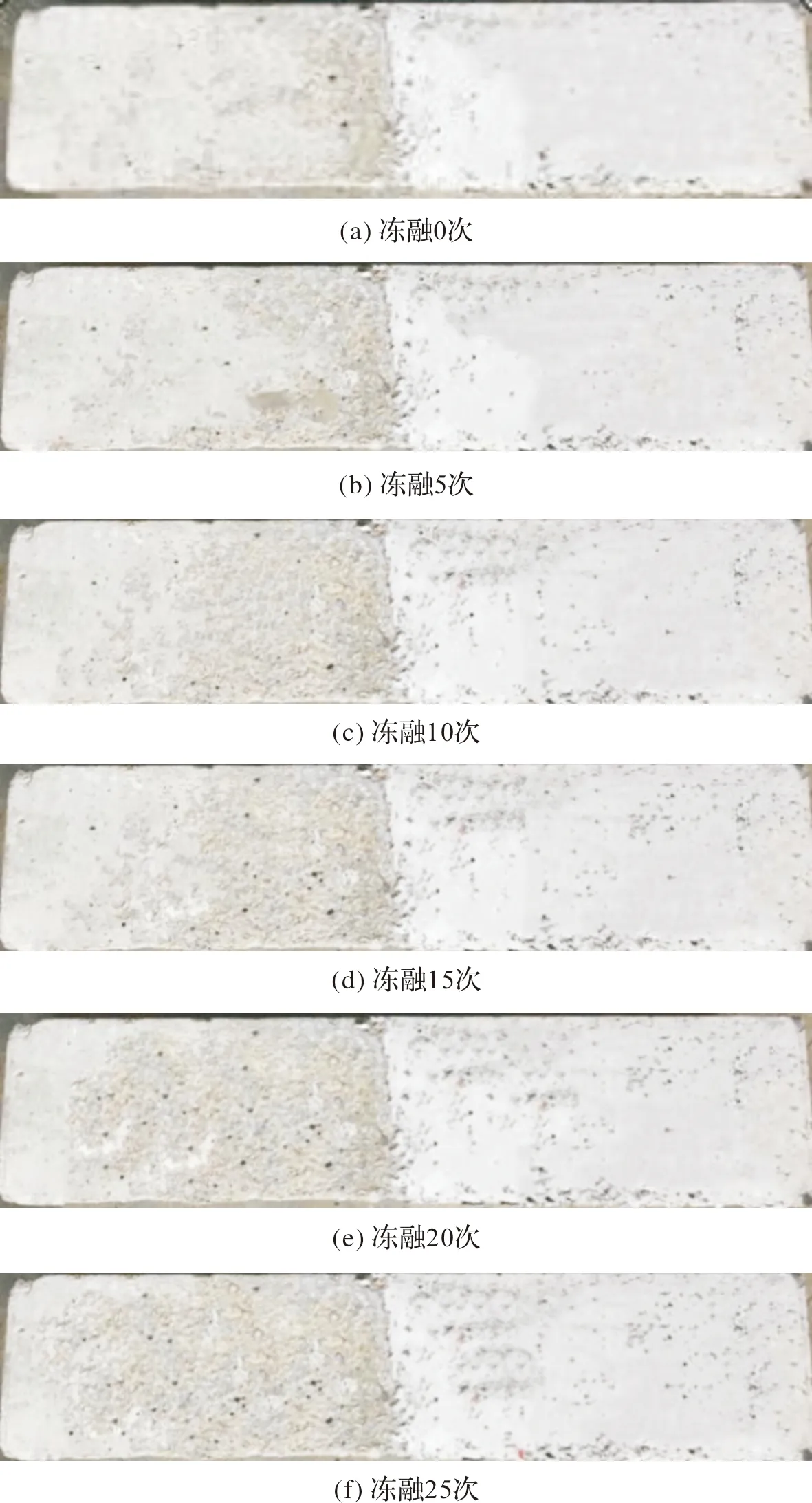

图3为涂抹环氧树脂界面剂的试件(W-30-E组试件1)在清水冻融0、5、10、15、20、25、30次的外观形态.

图3 冻融后试件外观损伤(W-30-E组试件1)

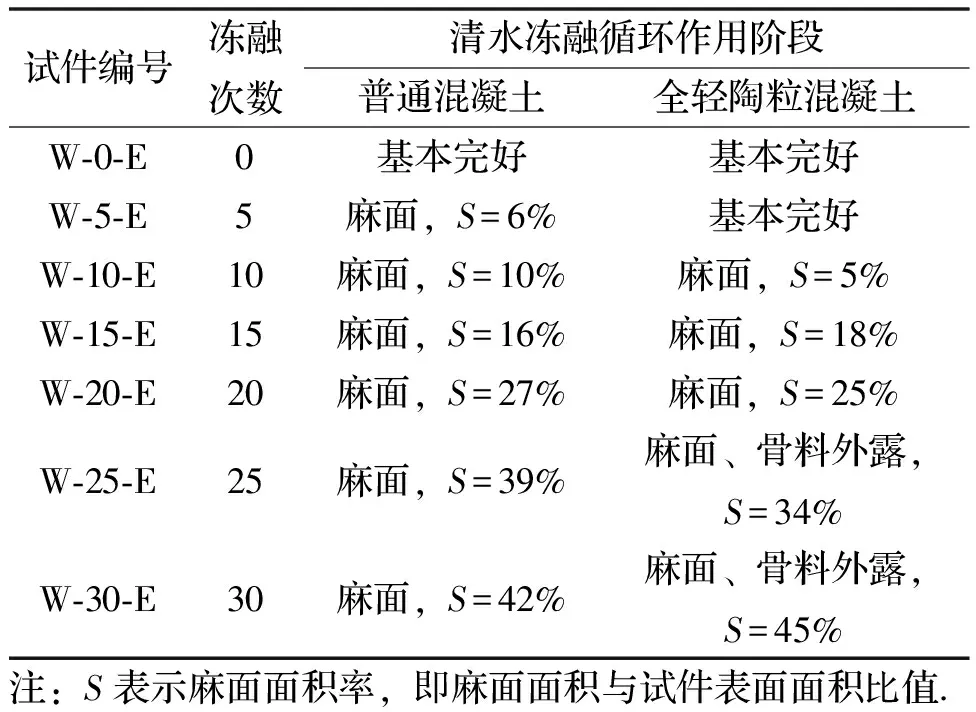

图3可见,试件外观主要表现为麻面和骨料外露,普通混凝土与全轻陶粒混凝土在清水冻融环境下表现出的外观损伤破坏程度有一定差异.缺陷情况统计如表8.

表8 冻融后环氧树脂界面试件表面缺陷

由表8和图3可知,随着冻融次数的增长,普通混凝土和全轻陶粒混凝土麻面现象逐渐增多.冻融15次后试件破坏较轻;经过20次冻融后表面缺陷明显增多,全轻陶粒混凝土出现明显骨料外露现象;麻面面积率最高可为42%.全轻陶粒混凝土在早期的冻融后外观缺陷较普通混凝土轻微,但后期发展速度快,冻融30次后外观缺陷更严重.

冻融20次后粘结面出现了不连通的裂纹,且随着冻融次数的增加,粘结面产生的裂纹逐渐增多.

虽然技改后取得了显著成绩,但还要正视与其他厂家的差距,尤其是介耗方面。为了保证磁选机磁性物回收率达到99.8%,国内外厂家均提出磁选机入料中煤泥含量至少要低于25%,在这方面,还需做很多工作。

2.3 冻融后试件界面抗剪性能退化试验

2.3.1 抗剪试验加载装置

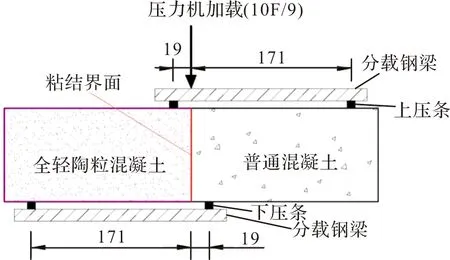

采用万能试验机和剪切夹具,试验参照《普通混凝土力学性能试验方法标准》(GB 50081—2019)的规定来进行.加载装置如图4.试验加荷速率为0.5 MPa/s,连续均匀加荷,当试件破坏时,立即停止加载,记录峰值荷载.剪切夹具参考文献[19]并进一步改进.

图4 试件加载示意(单位:mm)

2.3.2 剪切试验破坏特征

涂抹环氧树脂界面剂的新老混凝土试件,经历冻融损伤后的剪切破坏形态如图5所示.试验过程中观察到,加载到一定荷载时,界面粘结面出现竖向裂缝,当荷载持续增加至破坏荷载时,试件沿新老混凝土粘结面处瞬间断裂,并伴有响声,具有明显的脆性破坏特征.

图5 环氧树脂界面试件剪切破坏形态

观察试件破坏界面发现,冻融次数不超过15次时,剪切破坏发生在普通混凝土与环氧树脂界面剂之间,普通混凝土和全轻陶粒混凝土沿粘结面完全分离,粘结面无骨料拉扯现象,如图5(a);冻融循环20次,剪切破坏形式为新老混凝土粘结面处破坏,剪切破坏从环氧树脂界面剂处破坏,全轻陶粒混凝土侧和普通混凝土侧粘结界面上均局部粘附有界面剂,如图5(b);冻融循环25~30次后,环氧树脂界面试件剪切加载至破坏前,界面处出现一条肉眼可见竖向裂缝,裂缝的产生和破坏几乎同时出现,粘结面存在骨料拉扯现象,界面剪切破坏发生在全轻陶粒混凝土与环氧树脂界面剂之间,如图5(c).由此可见,冻融次数低于15次时,普通混凝土侧的粘结强度低于全轻陶粒混凝土侧;但随着冻融次数增加,全轻陶粒混凝土侧的粘结强度衰减较快,逐渐成为制约界面粘结的薄弱处.

2.3.3 抗剪强度

冻融后环氧树脂界面抗剪强度实测值见表7.采用环氧树脂连接的新老混凝土界面抗剪强度,能够达到普通混凝土抗剪强度值的43.0%、全轻陶粒混凝土抗剪强度值的57.5%.随着冻融次数的增加,界面抗剪强度逐渐退化.

3 冻融后试件界面抗剪性能

3.1 界面抗剪强度退化

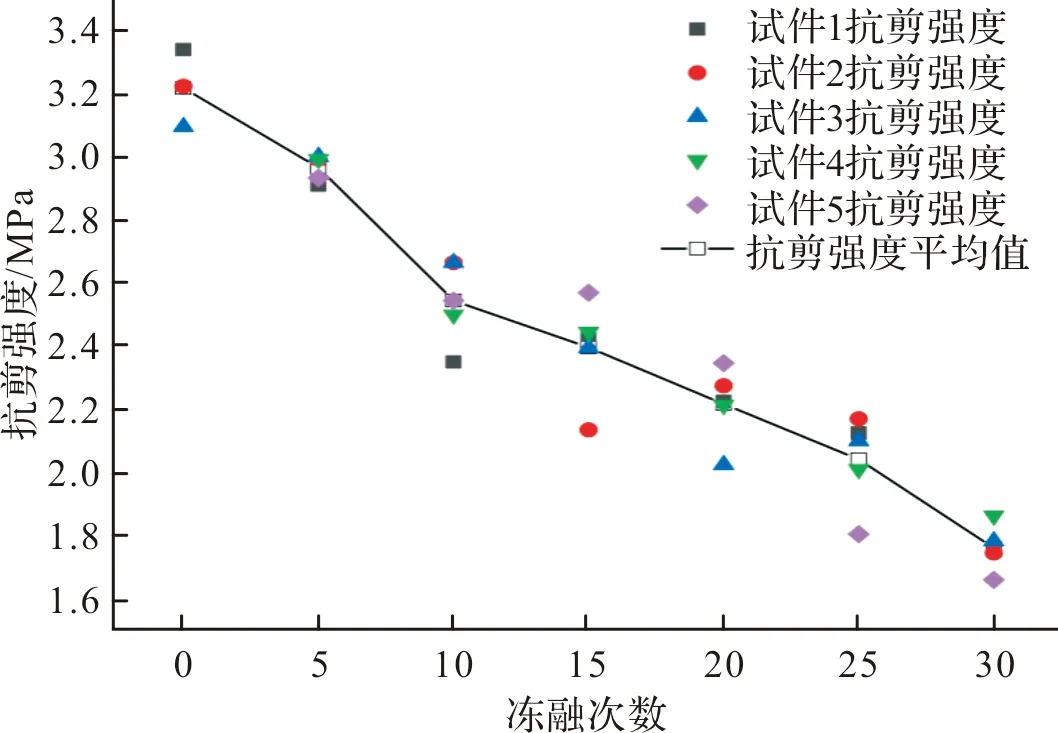

根据表7试验数据绘制折线图形,分析冻融后环氧树脂界面试件抗剪强度退化规律,如图6.

图6 冻融后环氧树脂界面抗剪强度

根据表7和图6可以看出,试件的界面抗剪强度自开始冻融后就随冻融次数增加而快速下降;未经过冻融的环氧树脂界面试件界面抗剪强度为3.218MPa,分别为普通混凝土、全轻陶粒混凝土整体强度的43.02%和 57.46%;冻融循环5、10、15、20、25、30次后,界面抗剪强度较未冻融时的下降率分别为7.83%、20.91%、25.54%、31.11%、36.54%、45.27%.

3.2 界面抗剪强度退化计算公式

由界面剪切破坏形态和试验数据分析可知,界面抗剪强度与冻融循环次数基本呈直线下降规律,因此,假设冻融后试件界面的抗剪强度退化计算公式为

τWE=(1-aWEn)τ0WE

(1)

式中:τWE、τ0WE分别为冻融n次后、未冻融环氧树脂界面试件的抗剪强度,MPa;n为试件经历的冻融循环次数,次;aWE为与冻融循环次数有关的抗剪强度衰减系数.

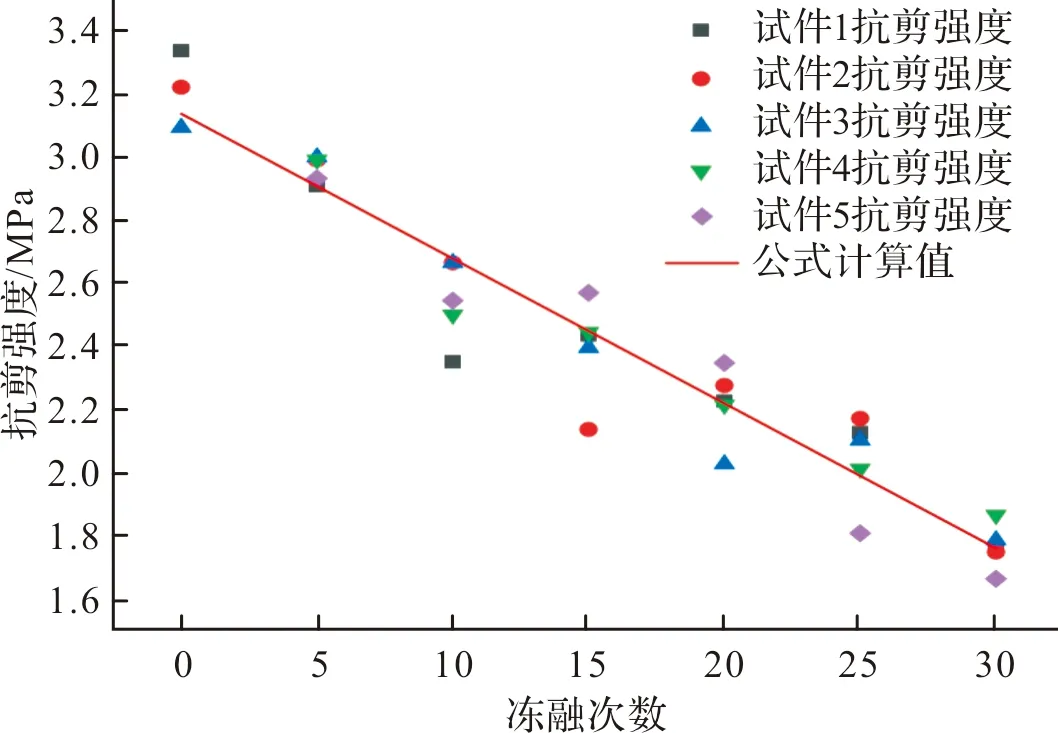

根据表7数据进行拟合,可得待定系数aWE=0.015 5.因此,采用环氧树脂连接的全轻陶粒混凝土与普通混凝土界面在冻融后抗剪强度退化计算公式为:

τWE=(1-0.015 5n)τ0WE

(2)

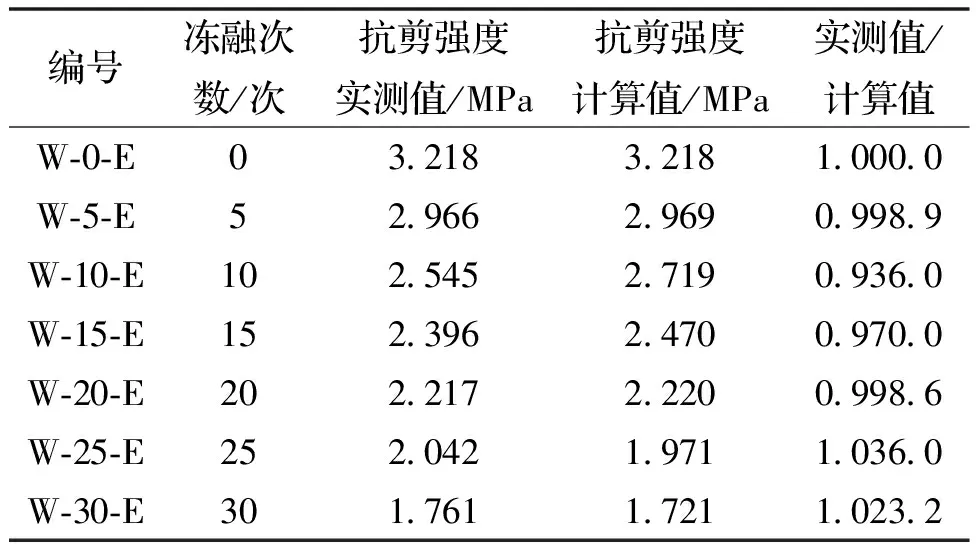

将式(2)计算结果与试验实测数据绘制成图7.可见各试件的实测值与公式计算值较接近,离散程度较低.表9将实测平均值与公式计算值进行对比,可见误差在3.6%以内,吻合度较高.

图7 环氧树脂界面抗剪强度拟合曲线

表9 环氧树脂界面试件界面抗剪强度计算公式验证

4 结论

(1)混凝土麻面面积随冻融次数逐渐增多,20次冻融后陶粒混凝土出现明显骨料外露,粘结面出现不连通裂纹;冻融早期陶粒混凝土外观缺陷较老混凝土轻微,但后期相反;

(2)试件均从粘结面处剪切破坏,有明显脆性特征.冻融低于15次时剪切破坏在老混凝土与界面剂之间,超过25次时在陶粒混凝土与界面剂之间,15~25次时为过渡状态;

(3)冻融后界面抗剪强度明显退化,经历5、10、15、20、25、30次冻融后,界面抗剪强度较冻融前下降率分别为7.83%、20.91%、25.54%、31.11%、36.54%、45.27%;具有较明显的线性退化规律;

(4)建立了冻融过程中环氧树脂界面抗剪强度退化计算公式,可作为冻融后环氧树脂粘结普通混凝土与全轻陶粒混凝土界面的抗剪强度计算.