高瓦斯综放工作面智能放煤关键技术研究与应用

崔 耀,吴景红,叶 壮,张森浪

(1.北京天玛智控科技股份有限公司,北京 101399;2.神华神东煤炭集团有限责任公司,内蒙古 鄂尔多斯 017209)

0 引言

中国是煤炭大国,煤炭储量非常丰富[1]。“富煤、贫油、少气”的能源基本特征决定了煤炭在我国一次能源中的主体地位[2]。在中国已探明的煤炭储量中,单一煤厚大于3.5 m 的厚煤层的比例达到45%以上[3]。放顶煤是厚煤层开采的主要方法,它不仅表现出对煤层厚度的高度适应性,而且具有产量高、效率高等优点[4-7]。目前放顶煤开采最突出的问题是其生产过程仍依赖于人工控制,需要较多井下工作人员的参与才能顺利进行。但是放顶煤工作面条件恶劣复杂,井下不可预知的冲击压力可能造成矿难,严重威胁着井下工作人员的生命安全,同时,人工控制下的顶煤放落程度很大程度上取决于人的“视觉和感官”,虽然已通过制定开采工艺对放顶煤的放顶程度进行要求,但在视线较差、粉尘飞散的放顶煤工作面,仅靠“人工主观控制”难以满足生产要求[8]。国家发展改革委、国家能源局发布的《能源技术革命创新行动计划(2016—2030)》明确指出,煤炭开采技术的重点任务是:提升煤炭开采效率和智能化水平,研发高效建井和快速掘进、智能化工作面、特殊煤层高回收率开采等技术,到2030 年重点煤矿区基本实现工作面无人化[9]。为实现煤炭开采的智能化发展计划,提高综放开采的智能化水平,综放智能化开采技术的研究与应用成为热点,并产生了一些突破性技术成果。

1)智能放煤研究进展。随着新一轮信息技术革新,将综放开采技术与数字孪生、5G 通信、云计算、大数据、工业物联网、人工智能(AI)等信息技术进行创新融合,已成为综放开采智能化发展的关键技术支撑和新的思路[10],而且已经取得了一定的研究成果。塔山矿和同忻矿智能化综放工作面由最初的只能完成简单的系统指令发展到如今全系统智能融合,5G 网络一网承载,实现精确割煤、精准放煤[11]。麻地梁煤矿507 综放工作面生产控制系统采用了智能煤岩识别综放系统,实现了煤岩识别一键自动放煤等功能[12]。张守祥等[8]将放煤过程分为“放煤前、放煤中和放煤后”3 阶段采用不同的感知技术和装备去测量,实现对支架的放煤口大小及时调整和关闭控制。王家臣等[13]提出了基于图像识别的智能放煤技术,能够对放煤过程中出现的矸石进行精准识别,并在放顶煤工作面进行了试验,试验效果良好。

2)放煤规律研究进展。朱帝杰等[14]基于随机介质流理论,首先推导了煤矸分界线和放出体方程,根据放出体方程分析了顶煤放出体的形态演化特征,并提出了可将含矸率9%~16%作为厚煤层综放开采放煤终止的参考依据。许永祥等[15]针对超大采高综放开采首采工作面智能化开采所面临的难题,提出了尾梁“小拱小摆、大拱大摆”的智能化摆动策略,阐释了煤岩分界模糊段概念,纯煤段采用智能化记忆放煤,煤矸分界模糊段采用人工干预反馈式放煤,提高了工作面自动化、智能化程度。刘长友等[16]根据特厚煤层含多层夹矸的复杂结构特征,开展了煤-矸(夹矸)-岩(直接顶岩石)放落流动的时序规律研究,提出以自然射线辐射强度作为煤-矸-岩自动识别的主要参数和2种不同关窗方式的识别方法,在同煤集团塔山煤矿进行了现场测试印证了研究结果。潘卫东等[17]提出以射频识别(RFID)为技术核心的基于顶煤运移跟踪仪的自动化放煤技术,构建了基于该技术的自动化放煤控制系统,指出自动化放煤场景下应优选多轮顺序放煤,给出确定每一轮放煤时间的方法。刘闯等[18]研究了多放煤口放煤条件下,起始放煤、中间放煤和末端放煤3 个阶段的放煤方法和煤岩分界面特征,提出“多放煤口同时开启逆次关闭”的起始放煤方法,并以同忻煤矿8202 综放工作面为例进行了应用。王伸等[19]针对塔山矿8222 工作面采用CDEM 颗粒离散元软件模拟分析了塔山矿开采条件下间隔放煤分组方法、顶煤运移规律、煤岩分界面特征以及顶煤放出率等,揭示了组内支架数量对顶煤放出体形态的影响机制。YANG等[20]给出了独立的簇群放顶技术,通过离散元法建立放煤过程二维仿真模型,对比了不同放顶煤技术的采放机理,验证了独立的簇群放顶煤技术的优势。WANG 等[21]详细介绍了过去20 a 长壁放顶煤开采的放顶煤理论研究进展,对长壁放顶煤开采的研究框架、测试方案和建模方法进行了全面介绍。

3)大块煤识别与煤流控制研究进展。牛云鹏等[22]提出了刮板输送机的大块煤及煤量估算智能视频识别技术。俎少杰等[23]设计了一种基于视觉检测的煤流检测系统对煤流量的实时监测,并根据煤流量大小对皮带机转速进行实时调整。夏蒙健等[24]提出了一种煤流智能调速策略,采用上煤量和运煤量图谱叠加+PID 算法完成各输送机速度调节。蒋卫良等[25]为提高煤流输送系统的运行效率,提出了煤矿智能化连续运输系统的煤量检测技术、智能控制策略、智能监控预警和煤流输送系统大数据远程监控云平台。

4)瓦斯浓度控制研究进展。张飞[26]采用理论分析和现场参数实测相结合的方法研究了寸草塔二矿31203 综放工作面瓦斯来源与分布规律,发现瓦斯浓度较高的地点主要是工作面回风隅角、支架顶梁附近和放煤口附近。王沉等[27]探讨了采煤机割煤速度对工作面瓦斯浓度的影响机制,通过实时监测工作面的瓦斯浓度,调节工作面采煤机截割速度来达到降低工作面瓦斯浓度。布朋生[28]在原采煤机截割电动机变频控制系统的基础上,利用传感器技术,设计了综合考虑综采工作面顶板压力、瓦斯浓度的采煤机速度动态控制系统。卢东贵等[29]提出了通过对瓦斯浓度超前预测提前控制采煤机运行速度的方法,利用预测区间上限值结合瓦斯浓度序列的统计特征参数95%置信区间上限值和最大值,综合对采煤机运行状态进行控制。

当前对综采工作面放顶煤开采的研究取得了一些重要进展,但对高瓦斯综放工作面的智能放煤技术研究并不充分,还存在以下不足:①高瓦斯综放工作面5G 通信技术和云边端协同控制系统的研究还停留在摸索应用阶段。②煤矸识别目前主要依靠单一种类的传感器进行识别,只能针对煤和矸石的某一方面特征进行煤矸识别,无法综合利用煤和矸石的不同区别特征。③对运输系统上的煤流监测和调速控制研究能够避免运输系统被压死,但无法从源头解决问题,缺少支架放煤和煤机截割控制对煤流调控的研究。④瓦斯在支架放煤口位置的浓度较高,目前基于瓦斯浓度的采煤机截割速度控制研究并不能充分满足综放工作面的瓦斯浓度控制要求。⑤传统的跟机放煤工艺主要依靠设计人员编制好后下井调试应用,过程繁琐且不够安全,工艺开发周期长。

为了推进高瓦斯综放工作面智能化发展技术水平,解决目前高瓦斯综放工作面智能放煤技术的不足,研发了基于5G 通信和云边端协同技术的智能放煤控制系统,在分析综放开采放煤工艺参数和智能放煤工艺流程的基础上,对煤矸识别技术、大块煤识别与煤流负荷平衡技术、瓦斯安全联动控制技术、跟机放煤数字孪生技术四大智能放煤关键技术进行了研究分析,提出了多模态融合的煤矸识别方法,从放煤控制出发对煤流负荷技术和瓦斯安全联动技术进行了补充研究,并且通过数字孪生技术提高了跟机放煤工艺的开发效率,并在保德81309 高瓦斯综放工作面进行了跟踪应用与分析,采用了智能综放技术后,放顶煤智能化水平和开采效率等方面都得到了显著提高。

1 智能放煤控制系统

矿井现有的4G、WiFi 等无线通信技术存在一定的性能缺陷,难以完全满足煤矿智能化建设的需求[30]。目前综放工作面通信网络主要存在的问题有:①网络接入能力不足。液压支架放煤动作时,存在海量各式各样的传感器实时监测液压支架位姿动作、刮板输送机和采煤机工作状态、放顶煤状态、井下工况(各种气体含量、噪声、振动、顶板来压等)等数据,而目前使用的4G、WiFi 等无线通信技术难以负担日益增加的传感器接入需求。②通信可靠性低。综放设备远程控制和协同作业的实现前提是数据通信的稳定可靠,而当前综放工作面现有的4G、WiFi 等通信方式可靠性相对较低。③传输带宽不足。为了替代放煤时的人工观测与控制,需要安装大量摄像仪和声音、振动传感器对放煤情况进行监测,特别是视频信号的传输需要占据大量网络带宽,传统4G(上行速率为20 bit/s,下行速率为100 bit/s)、WiFi(速率为300 bit/s)提供的带宽不足。④数据传输时延高。传统4G 通信时延在10~80 s,WiFi 通信时延在10~50 s,难以满足某些通信内容的实时性要求。

为了实现放煤的智能化控制,满足综放工作面的数据传输与处理需求,需要采用性能更好的5G 通信技术建立综放工作面的通信网络。5G 通信技术具有广接入(用户连接能力达100 万连接量/km2)、高可靠性(99.999%)、大带宽(用户体验速率达1 bit/s)、低时延(低至1 s)等特征,可解决当前综放工作面系统所面临的接入能力不足、可靠性低、带宽不足及传输时延高等通信问题。

基于5G 通信的智能放煤控制系统如图1 所示,综放工作面的5G 通信网络包含5G 核心网、核心交换机、基站控制器BBU(Baseband Unit,基带单元)、基站控制器RHUB(Remote Radio Unit Hub,射频远端CPRI 数据汇聚单元)、5G 基站pRRU(pico Remote Radio Unit,远端汇聚单元)和5G CPE(Customer Premise Equipment,客户前置设备)等设备。5G 核心网安装于地面机房中,具备部分网络管理、监测、独立运维运营等能力,其通过光纤环网与安装于井下巷道监控中心的基站控制器BBU/RHUB 连接,5G 基站和5G CPE 设备可以根据井下设备预留位置和巷道安装条件等,灵活安装在采煤机、液压支架和巷道的合适位置上,摄像仪、传感器以及电气控制系统等可通过5G CPE 接入5G 通信网络。

5G 不仅仅是无线技术的升级,还包括边缘计算、网络切片的引入与NFV(Network Function Virtualization,网络功能虚拟化)化网络技术变革,其中边缘计算技术的引入尤其符合煤矿企业的工业数据安全治理(数据不出厂等)、低时延高可靠的数据处理等要求[31]。5G 低时延特性结合边缘计算技术,可将时间敏感型数据分析应用迁移至边缘侧,提高数据访问速度,结合多样化传感器,能够对综放工作面设备状态、放煤状态和环境信息进行监测,实现对煤矿井下设备的智能远控管理[32]。基于5G 技术和边缘计算可以完美融合的特点,建立了智能综放控制的云边端协同系统,将边缘控制技术应用到智能放煤控制系统中,实现边缘控制器上进行放煤快速响应控制,同时协同利用云服务器强大的数据分析和存储功能,基于5G 通信的智能综放控制系统云边端协同架构如图2 所示。

1) 云:包括IoT(Internet of Things,物联网)物联网平台、云边协同平台、大数据和PaaS(Platform as a Service,平台即服务)、基础IaaS(Infrastructure as a Service,基础设施即服务)、集成平台。IoT 物联网平台对物联网设备进行管理,云边协同平台涉及云、边、端各个节点的协同合作,包括AI 算法的训练和发布,大数据和PaaS 提供测试环境、部署环境等功能,基础IaaS 为终端用户提供计算、存储和网络等资源,集成平台则提供了设备系统互通、数据集成汇聚、消息集成通讯,API(Application Program Interface,应用程序界面)生命管理等功能。

2) 边:边缘计算节点作为逻辑实体,包括网络侧边缘计算节点和现场侧边缘计算节点。其中网络侧边缘计算节点由5G MEC(Multi-Access Edge Computing or Mobile Edge Computing,多接入边缘计算)提供,除了利用MEC 本地分流能力,还可以充分利用MEP(MEC Platform,多接入边缘计算平台)平台的服务架构以及网络定位、防火墙等网络能力,并且基于MEC 的MEP 平台部署了MEC 工业服务和工业应用,能够提供数字孪生等数据分析处理功能。现场侧边缘计算节点进一步分为边缘节点服务软件和边缘节点硬件。边缘节点服务软件提供采放运智能生产控制功能和生产状态智能感知功能,边缘节点硬件包括边缘控制器、边缘服务器、边缘网关等形态,兼具控制、计算、联接等功能。

3) 端:包括传感器、支架控制器、支架等终端设备,可通过MQTT、Modbus、OPC-DA、OPC-UA 等通信协议与边缘计算节点联接。

2 智能放煤工艺

2.1 综放开采放煤工艺参数

综放开采是一种开采缓倾斜特厚煤层和急倾斜特厚煤层的方法。在采煤机割煤后,综放支架进行移架,支架后部的顶煤失去支承发生垮落,此时可通过支架控制器控制综放支架后部放煤机构的尾梁摆动和插板伸缩,从而放出顶煤,放出的顶煤通过后部刮板输送机和皮带运输机运输出去。综放开采的放煤工艺参数对顶煤回收率和含矸率有较大影响,放煤工艺参数主要包括采放比、放煤步距和放煤方式等。

2.1.1 采放比

在综放工作面,采煤机会根据煤层厚度选取合适的高度进行截割,并且留出一定厚度的顶煤通过放顶煤的方法采出,截割高度与留出顶煤厚度的比值叫做采放比。在放顶煤开采中,支架移架后顶煤呈悬臂梁形态,在上覆岩层压力和自重作用下产生松动、破坏和垮落形成松散无规则的块体,所以放煤高度应保证顶煤有充分自由空间可以松散破碎以提高采出率。顶煤垮落高度取决于采煤机采高以及顶煤碎胀系数,如式(1)~式(2)所示[33]。

式中:h2为顶煤高度,m;h′为采煤机采高,m;k为顶煤碎涨系数;H为开采煤层厚度,m。

2.1.2 放煤步距

放煤步距为两次放煤工序间沿工作面推进方向的间距,放煤步距是重要的放煤工艺参数之一,过大或过小的放煤步距都会一定程度造成放煤损失。放煤步距的选取一定程度上要依托现有的生产设备和地质情况,主要需要考虑的因素为顶煤厚度、支架放煤口长度、放煤口中心高度和采煤机截深。合理放煤步距可以使顶煤充分破碎、脱落,而且有较高的顶煤放出率和较低的含矸率,并且要与采煤工艺相适应,为采煤机截深的整数倍。

根据兖州东滩煤矿综采放顶煤开采经验,当回采工作面采放比为1∶1 左右时,宜采用“一采一放”采煤工艺,即放煤步距约为采煤机截深;当回采工作面采放比为1∶2 左右时,宜采用“两采一放”采煤工艺,即放煤步距约为采煤机截深两倍[34]。

2.1.3 放煤方式

放煤方式是指放煤次序、单口放煤次数、沿工作面同时开启放煤口数量和放煤量等相互组合而形成的放煤方法[35-36]。放煤方式按放煤顺序分为顺序放煤和间隔放煤,按每个放煤口放煤次数分为单轮、双轮和多轮放煤,按同时开启的放煤口数目分为单口放煤和多口放煤。现场生产常见的放煤方式有单轮顺序放煤、单轮间隔放煤、多轮顺序放煤和多轮间隔放煤。

2.2 智能放煤工艺流程

根据综放开采放煤工艺参数可以设定自动放煤控制参数,传统的放煤工艺主要是基于自动放煤技术和记忆放煤技术进行放煤控制,但由于工作面的煤层赋存情况复杂,所以需要结合智能放煤技术进行放煤控制。

智能放煤工艺是指基于全面的智能感知、智能决策和智能放煤控制系统,提高采煤机、液压支架、刮板输送机等设备的智能化水平,使其具备自主学习和自主决策功能,实现智能化放煤。智能化放煤基于煤矸多传感器数据识别、灰分在线监测、大块煤监测、煤流量监测、瓦斯浓度监测等智能融合感知技术对智能放煤过程中的放煤情况进行监测,监测数据通过5G 通信网络进行高速可靠传输,之后通过中心云平台和边缘控制器进行在线数据处理和分析,基于智能模型、算法和预设参数输出放煤控制的智能决策,将决策控制信号发给支架控制器,进行支架智能放煤控制。同时配备远程放煤监测和干预系统,通过人工远程对放出煤矸情况进行声音视频的监测,可以对异常情况进行人工干预。

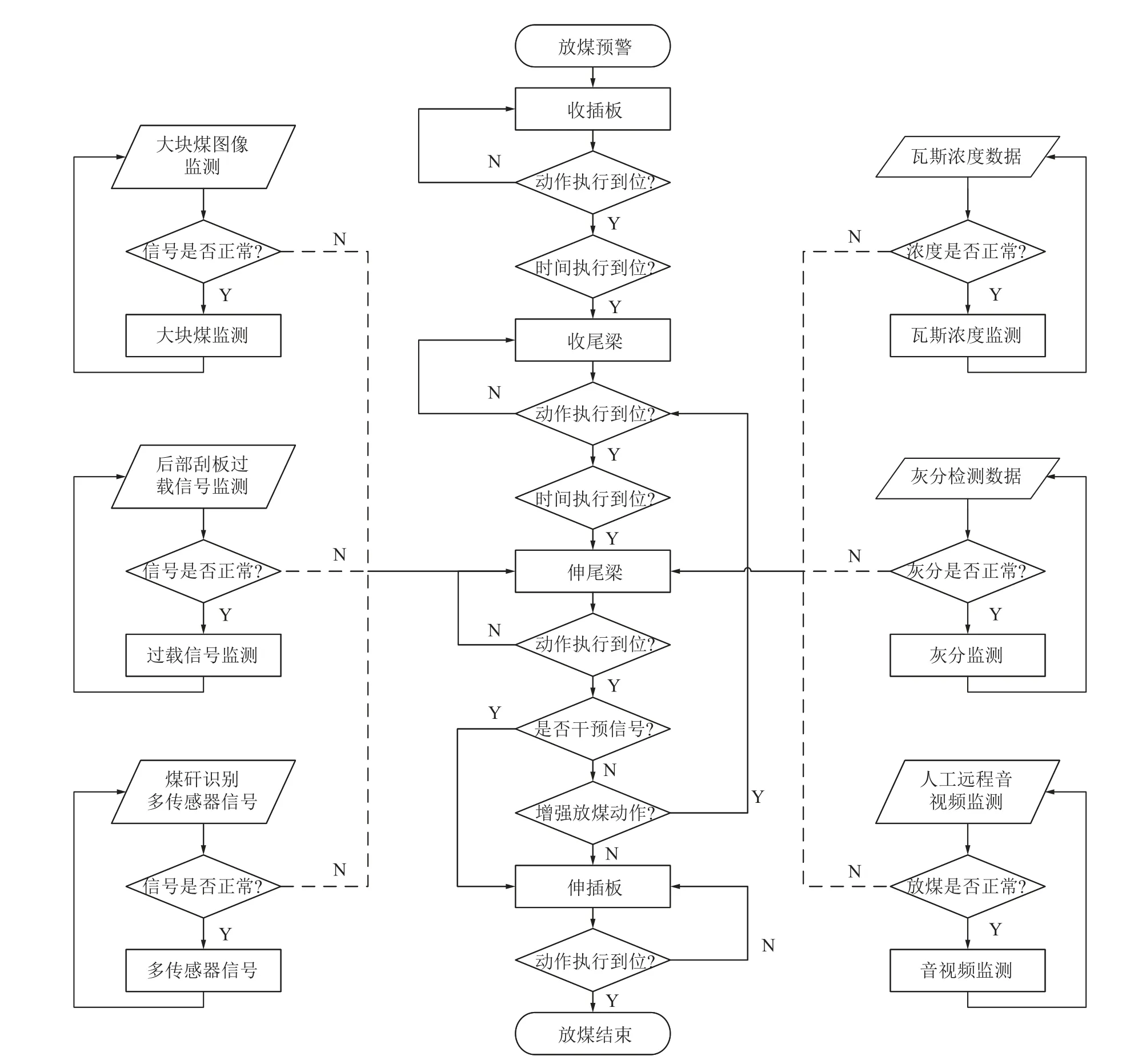

单架的智能化放煤流程如图3 所示,支架放煤主要通过尾梁和插板的动作来实现,尾梁与插板的动作时间和动作方式根据放煤监测中各种传感器的时间和数据来决定。整个工作面的智能放煤工艺流程是以单架智能放煤工艺为基础,多个综放支架共同协作完成的,如单架放煤、多架放煤、单轮放煤、多轮放煤、顺序放煤、间隔放煤等综放工作面放煤工艺流程。

图3 单架的智能化放煤流程Fig.3 Intelligent coal drawing process of single rack

3 智能放煤关键技术

智能放煤技术将物联网技术、人工智能技术、大数据技术、云边协同技术、通信技术等信息技术与煤矿综放生产深度融合,攻关智能信息感知、智能信息分析决策、智能控制与反馈等技术,最终实现智能化的放煤[37]。为进一步说明智能放煤技术,以保德81309 工作面为例,对高瓦斯综放工作面智能放煤的煤矸识别技术、大块煤识别与煤流负荷平衡技术、瓦斯安全联动控制技术、跟机放煤数字孪生技术四大关键技术进行详细阐述。四大智能放煤关键技术在保德81309 工作面通过云边端协同控制系统进行融合应用,对于不同的综放工作面也可以选取其中的某几项关键技术进行组合应用。

3.1 煤矸识别

放煤的煤矸识别技术是智能放煤研究的一个难点[38]。目前通常是通过煤与矸石在某一方面的物理、外观属性的不同进行煤矸识别,常用的煤矸识别方法为通过伽马射线、雷达探测、红外检测、图像识别、声音和振动信号辨识进行煤矸识别[39-40]。伽马射线由于对人体有辐射伤害所以现在已经很少使用。雷达信号由于信号衰减较严重无法用于较厚煤层的探测。红外探测、图像识别由于是通过视频图像,所以在煤尘较多的放顶煤环境下应用准确度不高。声音、振动的煤矸识别技术虽然不受高粉尘影响,但只适用煤与矸石物理特性区别较大的工作面[13,41]。这些方法都是针对煤与矸石在某一方面的区别进行识别,一旦出现煤与矸石在这一特征的表现类似,就难以进行识别判断。针对保德煤矿81309 工作面进行研究,为了提高煤矸识别准确度,选择多种特征属性来对煤和矸石进行区分,采用图像、声音和振动融合识别的方式进行煤矸识别。

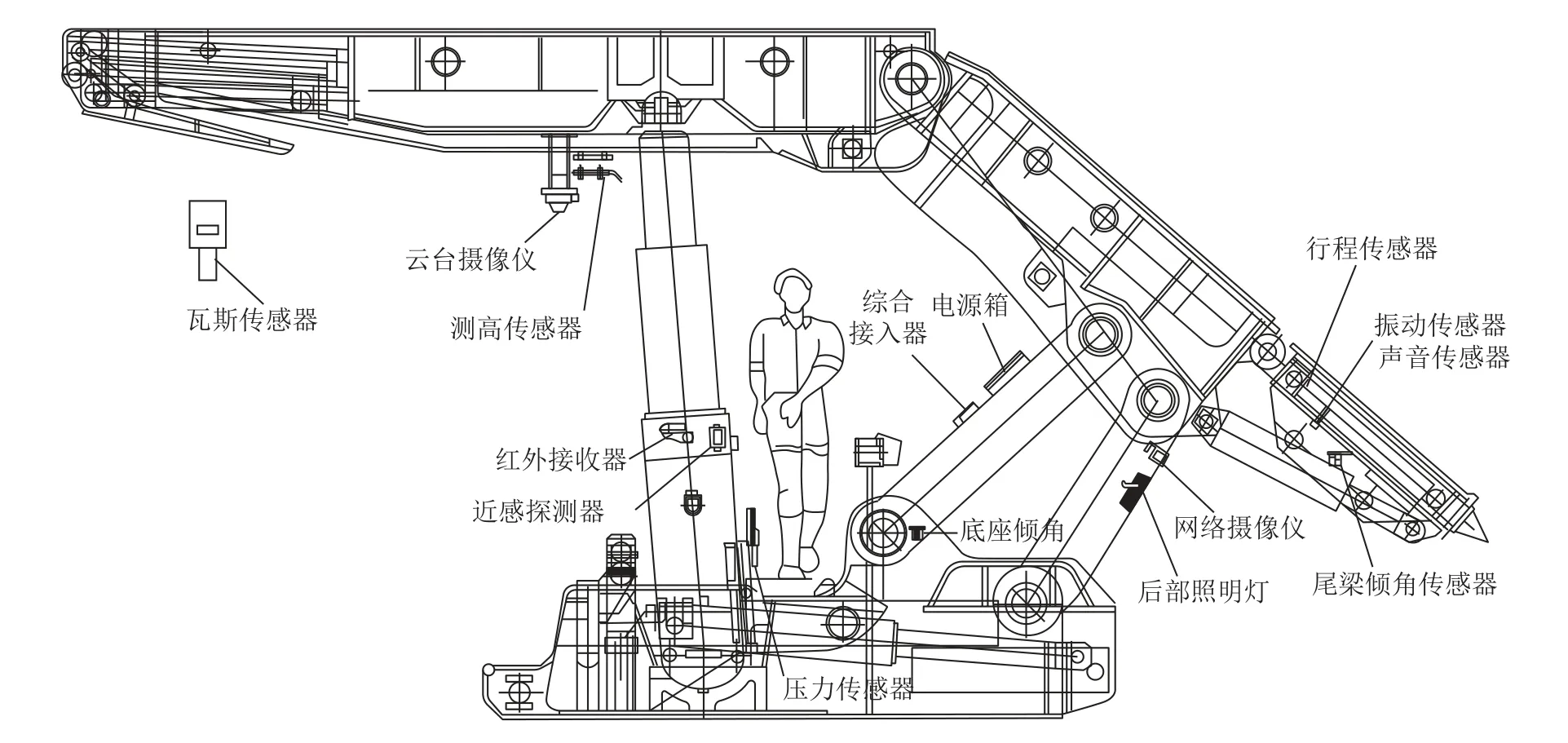

单个支架的结构和设备安装如图4 所示,声音传感器和振动传感器采用磁吸的方式安装在综放支架尾梁下,振动传感器采用MEMS 三轴加速度传感器,声音传感器采用稳定性高的MEMS 声压传感器,煤矸下落过程主要在1 Hz 内便可以进行分辨,因此振动和声音传感器的采样频率设定为2 Hz 内,设定每秒采集4 096 组数据,这样既可以满足煤矸识别要求,又可以避免采样频率过高造成处理器负荷太大。网络摄像仪安装在四连杆上正对着后部刮板运输机,液压支架上已经预留有安装摄像仪用的螺丝孔,根据安装尺寸加工简易的安装架即可进行摄像仪安装,网络摄像仪采用KBA18(C)矿用本安型网络摄像仪,摄像仪通过TCP/IP 以太网进行信号传输,具有过滤可见光、红外补光功能,外壳坚固、体积小巧、防护性能高、适用于煤矿井下有瓦斯与煤尘爆炸危险的场所。

图4 单个支架的结构和设备安装Fig.4 Structure and equipment installation of single support

如图5 所示为多模态融合的煤矸识别算法框图,由于综放工作面放煤环境恶劣,受悬浮在空中和粘在镜头上的水雾和粉尘干扰,导致视频监测图像的清晰度受到影响,而且工作面噪声污染严重,导致采集到的放煤声音和振动容易受到采煤机、刮板输送机等设备工作造成的噪声和振动干扰。因此在进行多模态融合煤矸识别之前,需要对采集到的信号进行预处理,采用基于多尺度Retinex 图像增强算法对图像进行去尘去水雾,采用EEMD(Ensemble Empirical Mode Decomposition,集合经验模态分解)分解与重构的方法消除声音和振动中的低频噪声和趋势项对信号的干扰。多模态融合的煤矸识别算法主要分为三部分:声音振动信号识别、图像识别、多模态决策融合识别。

图5 多模态融合的煤矸识别算法框图Fig.5 Block diagram of coal gangue recognition algorithm based on multi-modal fusion

1)声音振动信号识别。梅尔倒谱系数(MFCC)特征提取是语音识别和声音事件识别中最经典的传统算法之一,通过MFCC(Mel Frequency Cepstrum Coefficient,梅尔频率倒谱系数)特征提取方法获得声音信号和振动信号的梅尔倒谱系数[42]。MFCC 对信号进行特征提取主要包含预处理、快速傅里叶变换、Mel 频率滤波和离散余弦变换4 个部分,Mel 倒谱系数(MFCC)可以表示为

式中:n为所取MFCC 的个数;L为离散信号样本数;l为频谱的离散频率分量索引;Y(l)为l个三角形带通滤波器组输出的对数能量;M为傅里叶变换的点数。

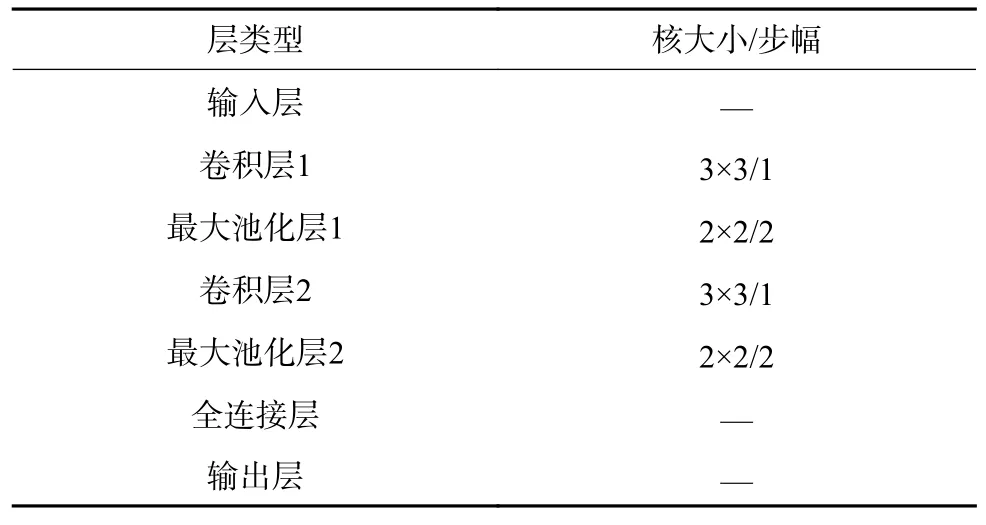

为保证精度以及计算效率,在进行MFCC 信号特征提取时,设置8 个梅尔滤波器组以及8 个梅尔倒谱系数,得到声音和振动的梅尔倒谱系数特征矩阵,将振动和声音两种信号在特征级通过并行特征融合得到融合后的特征矩阵,作为CRNN(Convolutional Recurrent Neural Network,卷积循环神经网络)神经网络的输入层输入,具体的神经网络参数见表1,使用线性整流函数作为激活函数,隐藏层设有两组“卷积+池化”结构,在每组“卷积+池化”结构中,将卷积层的步幅设置为1,卷积核的大小设置为3×3,池化层的步幅设置为2,输出层使用softmax函数获得分类概率,从而对煤块撞击液压支架尾梁和矸石撞击液压支架尾梁的声音振动进行分类识别。

表1 CRNN 神经网络参数Table 1 CRNN neural network parameters

2)图像识别。基于视频图像的煤矸识别主要包括前景分割和煤矸图像分割2 部分。

考虑后部放煤煤尘较大,光线较暗等因素,选取混合高斯前景分割算法为混合图像进行前景分割。图像中每一个像素点可以用高斯分布的加权和来模拟该点的像素值,t时刻的像素值属于背景的概率p(xt)为

式中:wi,t为t刻第i个高斯分布的权重;η(xt,ui,t,τi,t)为t时刻第i个高斯分布;ui,t、τi,t为均差和协方差矩阵;为第i个高斯分布在t时刻的方差;I为像素的颜色值。

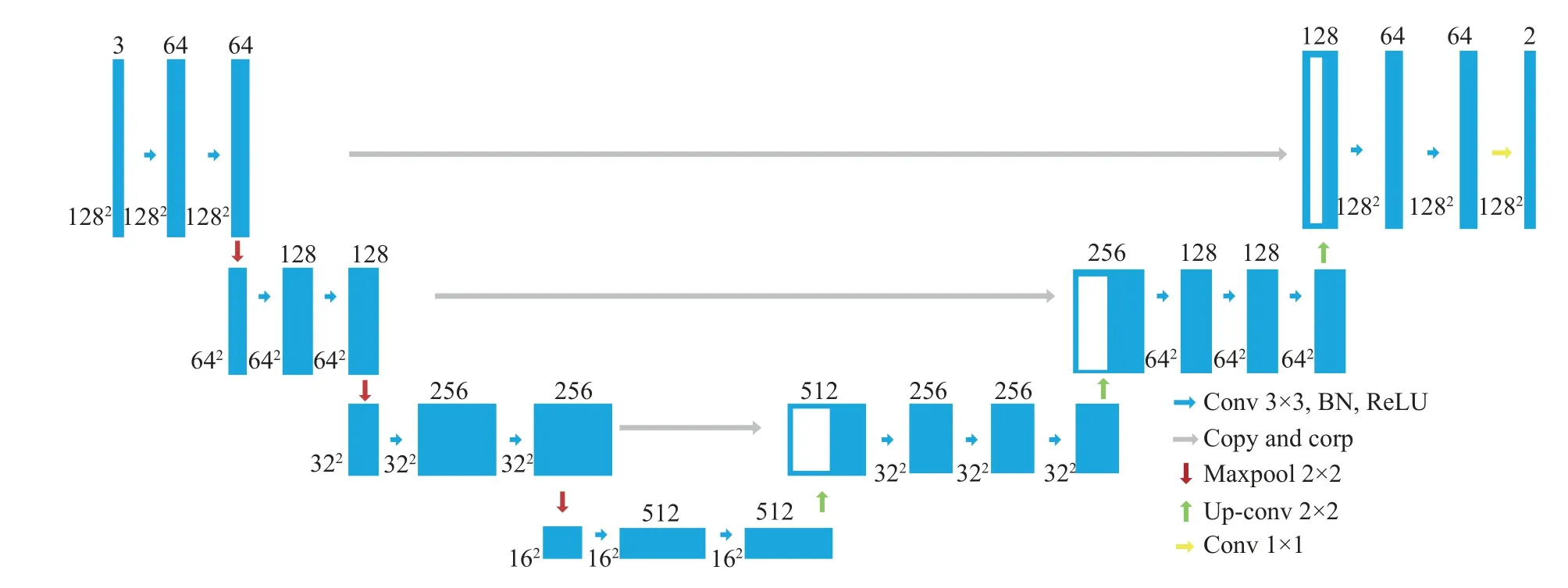

煤矸图像分割采用了U-Net 语义分割网络,如图6 所示为U 型神经网络结构示意图,U 型神经网络主要采用编解码结构,包括上图左半边特征提取(编码)以及上图右半边的上采样(解码)。编码器的每个下采样模块由2 个重复的3×3 卷积和1 个2×2的最大池化组成,解码器的每个上采样模块都包括对特征图先使用1 个2×2 的反卷积进行上采样,然后将上采样过程中的特征图息融合到上采样的特征中,来弥补因解码器下采样丢失的图像语义信息,再通过2 次3×3 卷积来进一步提取图像特征信息。

图6 U 型神经网络结构示意Fig.6 Schematic of U-shaped neural network structure

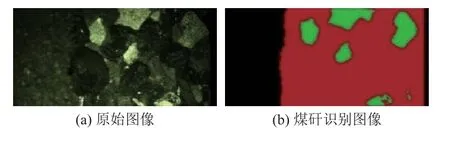

如图7 图像煤矸识别结果所示,通过混合高斯前景分割与U-Net 煤矸图像分割,最终可得到刮板输送机上煤矸识别的图像,能够清晰识别出煤矸出现的概率和煤矸的大小。

图7 图像煤矸识别结果Fig.7 Recognition results of image coal gangue

3)多模态决策融合识别。振动声音和图像的煤矸识别结果是放煤为煤矸的概率,选取1 s 内3 个时刻的煤矸识别结果进行最后的决策级融合,分别为t1、t2、t3时刻的振动声音识别结果a1、a2、a3和图像识别结果b1、b2、b3,基于加权投票法即得到最终的煤矸识别结果K:

根据K值的大小可以判断后部放煤是否放出矸石,若K值大于0.5,则表明放出为矸石,反之则代表放出为煤块。

3.2 大块煤识别与煤流负荷平衡

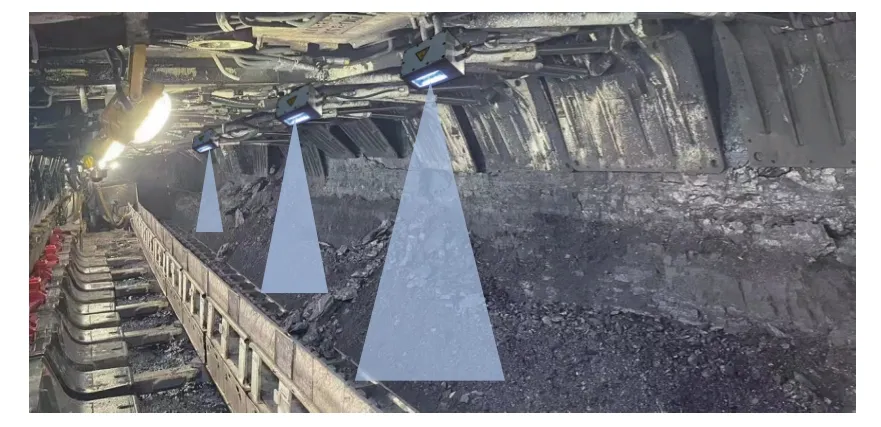

在刮板输送机上方每间隔50 m 安装1 台矿用3D 摄像仪及其配套激光器,皮带输送机和转载机(前部和后部刮板机搭接点之间)上方各安装1 台矿用3D 摄像仪及其配套激光器。矿用3D 摄像仪利用双目视差原理进行立体数据重建,获取煤流立体点云数据,点云数据通过5G 通信系统传输给边缘计算服务器,在边缘计算服务器通过三维空间重建技术可获得任意时刻的煤流空间数据,通过时间积分可以实时得到单位时间的煤流量,并且在边缘服务器可以对大块煤进行实时识别。在大块煤识别的基础上,系统根据读取的输送带和刮板输送机速度,计算出大块煤通过2 台摄像机所需的时间间隔,并据此设计预设报警时间间隔,当大块煤未在预设时间内通过2 台摄像机,则认为大块煤发生滚动、掉落、卡带等异常情况,实现大块煤的异常状态监测。边缘计算服务器拥有煤流量统计功能,根据单位时间的煤流量监测可以获得前部刮板输送机和带式输送机的出煤量,通过带式输送机监测的总出煤量和前部刮板输送机出煤量可预估后部刮板输送机的出煤量。根据煤流量和大块煤状态可以对采煤机采煤和支架放煤进行控制,包括控制采煤机牵引速度、支架放煤时间、放煤口位置和大小等,来对输送设备上的煤流进行控制。矿用3D 摄像仪在采煤工作面的安装如图8 所示。

图8 矿用3D 摄像仪在采煤工作面的安装Fig.8 Installation of mine 3D camera in coal face

3.3 瓦斯安全联动控制

对于综放工作面,存在前部割煤和后部放煤两个瓦斯涌出面,因此综放工作面比一般工作面的瓦斯涌出更剧烈,并且保德煤矿81309 综放工作面属于高瓦斯矿井,在顶煤放落后,经常出现工作面上隅角瓦斯超限的情况,为解决瓦斯浓度超限情况,控制工作面瓦斯浓度在一定范围之内,必须研究支架放煤的瓦斯安全联动控制技术。瓦斯浓度过高会造成井下窒息事故和爆炸事故,根据《煤矿安全规程》规定,煤矿井下采掘工作面回风巷风流中瓦斯浓度不得超过1%(部分矿井实际规定不得超过0.8%)。综放工作面单位时间煤炭产量与工作面瓦斯浓度值之间的关系满足下式:

式中:Kw为 瓦斯涌出不均匀的风量备用系数;Qf为顶煤单位时间内回收量,t;Qc为采煤机单位时间内割煤量,t;qw为 煤层的相对瓦斯涌出量,t·min-1;Qz为综放工作面单位时间的通风量,m³;qa为瓦斯浓度。

瓦斯安全联动控制系统在保德煤矿81309 综放工作面平均分布安装4 台瓦斯传感器,其中综放工作面中部2 台、综放工作面上下隅角各1 台,并把瓦斯传感器检测到的瓦斯实时数据通过综合接入器传送给顺槽电液控主机,以瓦斯浓度和放煤关联的关系为参照,电液控主机根据瓦斯浓度控制放煤口的开关功能,当电液控主机判断瓦斯浓度值大于设定限位值时,自动关闭支架电液控系统放煤功能,当电液控主机判断瓦斯浓度值小于设定限位值时,重新开启支架电液控系统放煤功能。

3.4 跟机放煤数字孪生

当前支架跟机放煤工艺设计和更改比较繁琐,需要经过一套完整的跟机放煤工艺开发流程,包括工艺设计、程序开发、试验验证、参数调整、程序部署等过程,需要设计人员频繁下井调试和验证,既不安全也影响工作面生产。基于数字孪生技术对跟机放煤工艺进行虚拟现实映射,对支架动作和煤机位姿进行展示,可以直接在集控中心进行跟机工艺设计,通过数字孪生技术进行展示和验证,调试完毕后通过集控中心下发到工作面进行应用。并且基于数字孪生系统,可以记录井下工人人工操作支架跟机放煤的过程,经过处理分析后可以形成新的跟机放煤工艺。如图9 所示为保德煤矿81309 工作面跟机放煤数字孪生界面。

图9 保德煤矿81309 工作面跟机放煤数字孪生Fig.9 Baode 81309 Working Face coal drawing by tracking shearer digital twin

跟机放煤数字孪生主要包括连接层、映射层和决策层3 层。连接层具备采集感知和反馈控制两类功能,能够通过传感器采集采煤机和液压支架的全方位数据,包括采集采煤机的位姿、截割速度、滚筒高度、滚筒温度和滚筒电流等,采集液压支架的支架动作、动作顺序、支架压力、支架位姿等。映射层具备数据互联、信息互通、模型互操作三类功能。数据互联基于TCP、UDP 等工业通讯协议实现工作面采煤机和液压支架的设计数据和生产数据集成;信息互通利用数组、浮点数、布尔、整数、数组等数据格式构建采煤机和液压支架的统一信息模型,实现物理对象信息的统一描述;模型互操作可以将虚拟模型和实体模型进行关联和映射,能够将对虚拟模型的操作和工艺映射到实体模型,也能将工人对跟机放煤的操作映射到虚拟模型进行展示和仿真。决策层在在连接层和映射层的基础上,能够综合预测、处理和诊断采煤机和液压支架的动作状态,并输出决策指令反馈给采煤机和液压支架,进行决策控制。

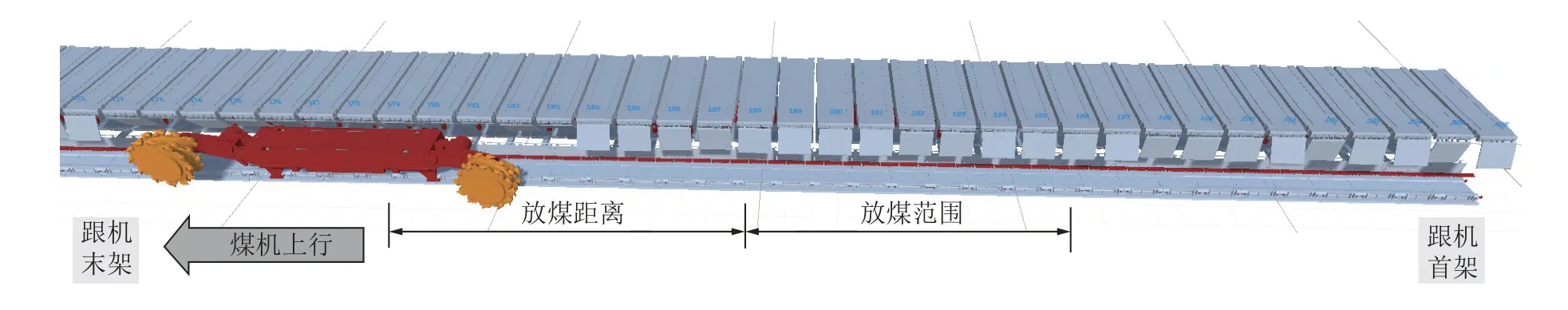

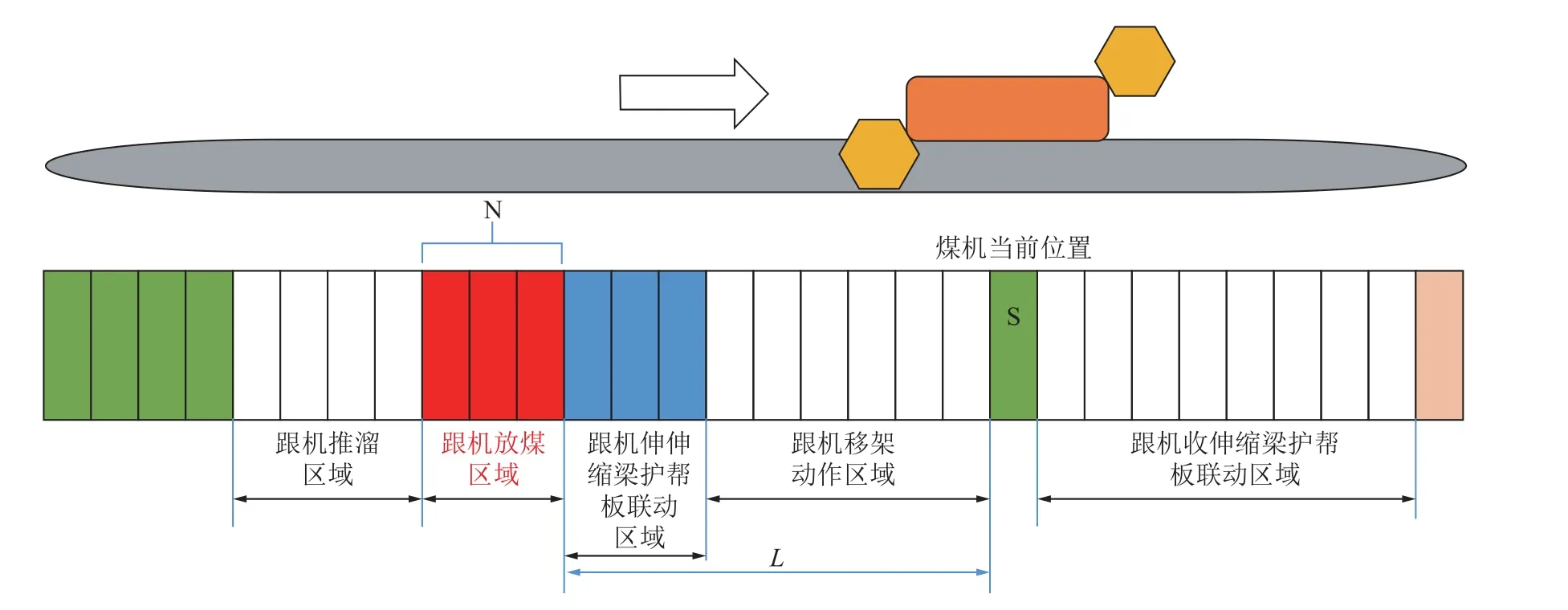

根据工作面配置、工作面情况、工作面产能及生产效率等多方面综合考虑,通过数字孪生技术对跟机放煤工艺进行了设计和现场应用试验后,保德煤矿81309 综放工作面采用了综合双向全截深割煤工艺进行生产,跟机放煤示意如图10 所示,放煤支架依次沿着采煤方向进行间隔放煤操作。采放协同控制工艺如图11 所示,根据工作面煤层厚度及采放比,跟机过程中,同一时间放煤口开关数量不大于2 个,采煤机从机头向机尾作业,液压支架依次按照跟机移架动作区域、跟机伸/收伸缩梁护帮板联动区域、跟机放煤区域、跟机推溜区域进行自动动作。

图10 跟机放煤示意Fig.10 Schematic of coal drawing by tracking shearer

图11 采放协同控制工艺Fig.11 Mining and caving collaborative control process

综放工作面采放协同控制需综采电液控制系统、综采自动化系统进行信息交互与支撑。工作面每台支架安装电液控制装置,其中电液控制系统能够获取采煤机方向D、位置S 和速率V 等参数。当采煤机向单一方向生产作业,后部放煤采用“一刀一放”(可调)模式,跟机放煤距离为L,放煤架数为N,跟机放煤区域确定方法为:当采煤机运行方向D 为上行,即架号变化由小到大时,跟机放煤支架区域为[S-L-N,S-L];当采煤机运行方向D 为下行,即架号变化由大到小时,跟机放煤支架区域为[S+L,S+L+N]。跟机放煤区域支架可设置多架顺序执行或奇偶架号隔架执行。当采煤机上行跟机放煤区域内奇数架号支架执行时,那么采煤机下行跟机放煤区域内偶数架号支架执行。当采煤机上行跟机放煤区域内偶数架号支架执行时,那么采煤机下行跟机放煤区域内奇数架号支架执行。

4 智能放煤技术应用

保德煤矿81309 综放工作面走向长度240 m,推进长度2 575 m。煤层平均厚度为7.0 m(5.8~8.6 m),煤层倾角3°~6°,煤层结构复杂,平均夹矸3 层,岩性为泥岩及炭质泥岩,单层夹矸最大厚度1.6 m。煤层及顶板裂隙较为发育,在煤层起伏变化处发育强烈,易造成顶板破碎冒落。

81309 综放工作面属于高瓦斯矿井,工作面通风方式为下行通风。循环作业方式为:端头斜切进刀、割煤、移架、推前部刮板输送机、放煤和拉后部刮板输送机为全过程,采煤机前滚筒割顶煤,后滚筒割底煤,端头斜切进刀,双向割煤的循环方式。

81309 综放工作面配备JOY 公司的7LS6C/LWS636 型变频电牵引采煤机,前、后刮板机型号分别为中煤张家口煤矿机械有限责任公司生产的SGZ1000/2400 型前部输送机和SGZ1000/2400 型后部输送机,转载机型号为SZZ1350-700,破碎机为PCM700 型顺槽用破碎机,拥有1 台KJZ-1500/1140-9+4 型和1 台KJZ3-1500/3300-9 型的常州联力组合开关,配置了2 台KBSGZY-2000kVA/10 型和3 台4 000 kVA/10 型江苏中联移变,整个工作面共布置120 架综放支架,工作面机头处布置4 架端头支架、1 架过渡支架,机尾处布置4 架端头支架、1 架过渡支架,端头支架型号为ZYT19600/25/40D,过渡支架型号为ZFYG12500/25/39D,工作面中部布置110 架中间支架,运顺配置一组超前支护组合支架,支护最大高度2.5~4.0 m。工作面中部支架支护方式为及时支护,过渡支架及端头支架支护方式为滞后支护,工作面配备了SAC 电液控制系统和SAM 综采自动化系统,整套系统集一键启动、记忆割煤、采放同步、智能放煤、LASC 自动找直等功能于一身。

根据现场综放设备安装与调试进度,在81309综放工作面对智能综放技术进行应用试验,在井下进行了为期3 个月的跟班调试和跟踪实测,采用顶煤运移跟踪仪来对顶煤回收率进行测试[17],煤炭含矸率通过安装在带式输送机机尾的无源灰分在线检测系统测定的灰分值来表示。根据调试和实测结果发现,相比传统人工结合自动化放煤控制,采用智能综放技术后,保德煤矿81309 综放工作面顶煤采出率由86%上升到93%,煤炭含矸率由21%下降到15%,总的生产效率提高了10%,放煤作业人员由原来的3~4 人减少为1~2 人,降低了劳动强度,实现了减人增效。

5 结论

1)研发了基于5G 通信和云边端协同的智能放煤控制系统,系统基于5G 通信技术进行数据传输,能够满足工作面海量传感器接入需求,具有可靠性高、大带宽和低时延的特点;系统采用云边端协同框架,既能利用云端的高性能分析管理能力,又可以利用边缘计算技术满足现场侧的快速响应控制和数据预处理需求。

2)对采放比、放煤步距和放煤方式三种综放开采放煤工艺参数的含义和选用依据进行了介绍,在确定综放开采放煤工艺参数的基础上通过传感器智能感知与模型控制决策技术建立了支架智能化放煤工艺控制流程。

3)以保德煤矿81309 综放工作面为例,对智能放煤中的煤矸识别技术、大块煤识别与煤流负荷平衡技术、瓦斯安全联动控制技术、跟机放煤数字孪生技术四大关键技术进行详细阐述,通过这四大关键技术的研究与应用,实现了放煤煤矸、运输系统煤流和工作面瓦斯浓度的智能控制,提高了跟机放煤工艺的研发设计效率,提高了高瓦斯综放工作面的生产效率和安全性,降低了工人劳动强度。