不同煤体结构煤的孔隙结构分形特征及其研究意义

张 昆,孟召平,金 毅,王保玉

(1.河南理工大学 资源环境学院,河南 焦作 454003;2.中国矿业大学(北京) 地球科学与测绘工程学院,北京 100083))

0 引言

原生结构煤受构造应力破坏后,形成不同破坏程度的煤体结构,不同煤体结构煤的孔隙结构有明显差异性。孔隙内表面是吸附气存在的主要空间,研究不同煤体结构煤的孔隙结构、形态和连通性特征,有助于了解煤破坏变形后储层气体的吸附/解吸、扩散等运移规律的差异机理。目前对于多孔介质结构的研究方法主要有射线法和流体注入数据分析法。其中射线法包含光学显微镜、扫描电镜、透射电镜、核磁共振、CT 扫描和小角X 射线法;流体注入分析法目前常用的有压汞法、低温液氮吸附分析、低压二氧化碳吸附分析等[1-2]。流体注入法中常用的是低温液氮和低压二氧化碳分析,利用高压和低压下气体在不同孔径内充填和吸附方式的差异而表现出来的不同形态的吸附-脱附曲线,从而推测煤中孔隙分布特征,并根据压力和吸附数据结合数值模型计算出多孔介质孔径、比表面积和孔隙容积等特征[3-4]。低温液氮吸附分析测试孔径变化范围为1.7~300 nm[5],而由于CO2分子直径相对较小,常用来表征小于2 nm孔隙的孔径分布、比表面积和孔隙容积特性[6]。图像观测法和流体注入分析法常被用来研究煤中孔隙结构特征,与原生结构煤相比,经过破坏变形后的煤孔隙结构各向异性增强,构造变形会促进煤中大孔隙向小孔隙的尺度转化。例如,王佑安等[7]通过压汞法对比了不同井田不同演化程度的构造变形煤样,发现煤破坏变形过程中微孔并未受到改变,中孔和过渡孔显著增加;但是JU 等[8]认为构造应力会破坏直径小于2 nm 的微孔。随着煤破坏变形的增强,2~10 nm 和10~20 nm 孔径所占的比例随着破坏强度的增加而增加[9]。王涛等[10]研究液氮吸附分析对构造煤孔结构影响时发现5 nm 以下的孔受影响较弱,5~10 nm 孔隙显著增加。孟召平等[11]研究发现随着煤体结构破坏程度的增高,孔容和比表面积也相应增大,孔容主要由中孔贡献,比表面积主要由微孔贡献。分形维数可精细化定量表征煤孔隙结构的复杂性行为[12],部分学者通过建立煤孔隙分形维数与变质程度、煤岩煤质和吸附能力等之间的定量关系以解释不同煤储层的物性特征及其演化机理[13-15]。降文萍等[16]研究发现孔隙结构分形维数随着煤破碎程度的增强而增大,解释了煤中孔隙系统非均质性强、连通性差的原因。金毅等[17]基于压汞法对比了煤样受压前后基质孔隙的非均质性变化及分形特征。

目前对孔径分类方法有2 种:一种是基于IUPAC提出的分类方法,它将孔隙分为微孔(<2 nm)、中孔(2~50 nm)和大孔(>50 nm)[18]。HODOT 在1966 年提出了另一种广泛使用的方法,将孔径分为微孔(<10 nm)、过渡孔(10~100 nm)、中孔(100~1 000 nm)和大孔(>1 000 nm)[19]。对于HODOT 分类,一些学者研究发现煤中小于10 nm 的微孔的孔径分布差异性较大,研究表明,小于2 nm 的孔隙对于比表面积和孔容的贡献是2~50 nm 的数百倍[20],说明煤中大量微孔分布于小于2 nm 范围,将小于2 nm 的孔隙划分到小于10 nm 的微孔范围是不合理的,需要单独分类。小于2 nm 的孔隙是煤层气主要的吸附孔,决定着甲烷的吸附量。IUPAC 虽然将小于2 nm 的孔隙单独划分为微孔,但是与原生结构煤相比,对构造煤的中孔(IUPAC)孔容贡献主要是来自于2~10 nm的孔隙,构造变形会将更多的10~50 nm 的孔隙变形破坏到10 nm 以下[9]。因此,研究煤岩变形过程中孔隙在2 nm 以下和2~10 nm 的变化就显得非常重要。由于构造煤小于2 nm 孔隙结构测量困难,现有可靠的测量数据极少。对于不同煤体结构煤孔隙结构的演化规律及分形特征的研究也相对较少。因此,基于低压二氧化碳和低温液氮吸附数据,分析不同煤体结构煤孔隙结构的演化及其分形特征,揭示了煤破坏变形后孔隙结构的分形规律,进一步探讨了分形维数与煤中甲烷吸附-扩散的关系,为构造煤区瓦斯防治和煤层气高效开发提供理论支撑。

1 试验方法和计算模型

1.1 样品及预处理

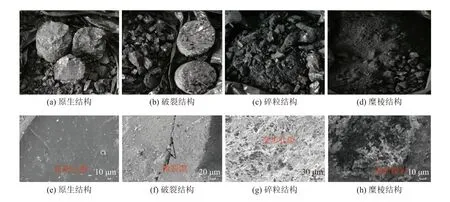

不同煤体结构煤样品来自于沁水盆地赵庄井田,目标煤层为二叠系下统山西组3 号煤层。煤岩类型以半亮煤、光亮煤为主,不同煤体结构样品断口明显,断裂面较为平整且无拉伸或压扭现象,样品仍保持了相当的硬度,为脆性变形煤。煤体结构包含原生结构、碎裂结构、碎粒结构和糜棱结构。随着煤破坏程度增强,煤中层理结构消失,破碎煤岩颗粒和变形孔-裂隙增多(图1)。煤样的基础数据见表1,不同煤体结构之间煤岩煤质及变质程度的差异性较小。在对不同煤体结构样品进行宏观和微观观察后,将样品粉碎并研磨至40~60 目(0.250~0.425 mm),测试样品质量在2~3 g。在液氮沸点温度(101.3 kPa,77.35 K)下,以低温液氮为吸附质,用ASAP 2020 孔隙率分析仪测定大于2 nm 的孔隙结构特征,如比表面积、孔容和孔径分布。进行吸附分析前,将样品在110 ℃真空下脱气24 h,以除去样品中吸附的挥发性物质。随后将样品放入分析仪并设定测试压力,仪器软件将根据多个压力点下的吸附-解吸量,通过经典的计算模型,如BET 和BJH 计算比表面积和孔隙容积。由于N2的动力学直径较大,以及与孔壁的四极矩作用,N2很难进入小于2 nm 的微孔[21],氮气的测试孔径通常分布在1.7~300 nm。而CO2具有较小的分子动力学直径(0.33 nm)和较高的饱和蒸气压(237 K 时为3.5 MPa),可用于计算小于2 nm 的超微孔孔径。低压二氧化碳测试试验样品和制备过程与氮气吸附试验相似,但孔径分布和孔隙体积的计算参数模型是通过DFT 理论模型计算,该模型考虑了表面粗糙度和各向异性对超微孔的影响。另取样品研磨至60~80 目(0.178~0.250 mm),质量100 g左右,通过容积法进行甲烷的等温吸附试验,试验温度为35 ℃,压力范围为1~8 MPa。

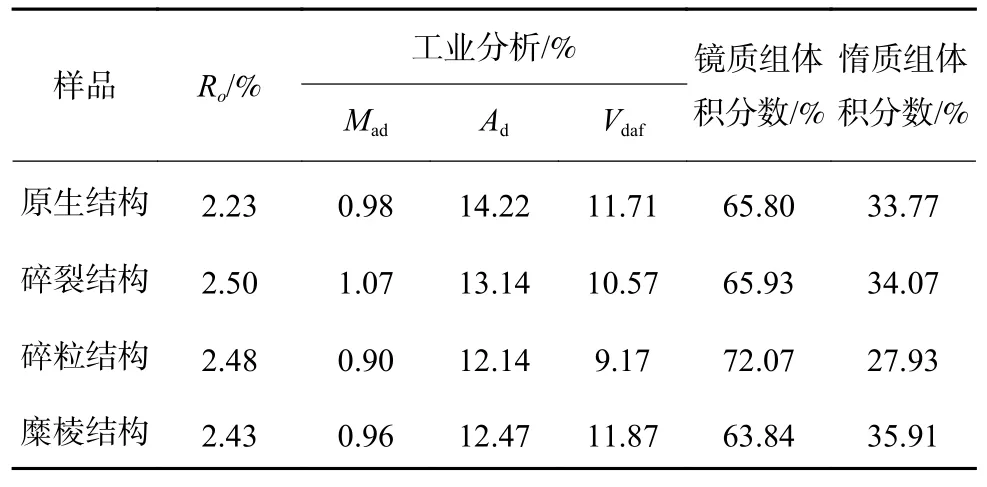

表1 样品工业分析及显微组分Table 1 Proximate analysis of samples and macerals of coal structures

图1 不同煤体结构宏观和微观煤岩Fig.1 Macroscopic and microscopic coal petrography of different coal structures

1.2 分形模型

分形行为可定量表征多孔介质孔隙结构的复杂程度,它的实质是吸附剂通过吸附不同分子直径的气体,再结合数值模型测量不同尺度下多孔介质吸附量,然后依据吸附量与压力之间的拟合关系求取分形参数以定量表征孔隙结构的不规则度。CO2和N2由于分子直径的差异,可以进入不同孔隙空间,通常依据CO2吸附行为表征小于2 nm 的孔隙结构分形特征,N2则表征大于2 nm 的孔隙分形特征。WANG 等[22]通过分析CO2吸附量和相对压力(μ=P/P0)之间的关系,提出超微孔的表面分形规律可通过下式表征:

式中:Dm为超微孔表面分形维数;C为常数项;其中Nmax为最大相对压力下吸附量,cm3/g;N(μ)为相对压力μ时的吸附量,cm3/g;不同压力阶段CO2覆盖的孔隙空间不同,测得的平均孔径r与相对压力μ之间函数关系可用开尔文公式表征:

式中:σ为表面张力;v为摩尔体积,22.4 L/mol;R为理想气体常数,8.314 J/(mol·K);T为绝对温度,K。

依据低温液氮吸附数据计算的分形维数被证明是表征多孔介质中孔隙几何结构的有效方法,通过定量定义分形维数D1和D2来表征孔隙表面粗糙度和孔隙结构各向异性特征[14]。根据Frenkel-Halsey-Hill(FHH)模型,基于液氮吸附数据,可通过以下方法计算分形维数D:

式中:V/V0为平衡压力P下的相对吸附量;C为lnV/V0随ln(ln(P0/P))函数变化关系投影图中y的截距;A为用于计算分形维数D的幂律指数;P0为饱和压力,MPa。通过拟合数据的斜率,通常有2 种方法用于测量煤中孔隙结构分形维数D:

由于式(5)计算的分形维数D值一般小于2,这偏离了煤孔隙结构的定义[23]。本次采用方程(4)来表征大于2 nm 的孔隙的分形维数,该值通常介于2~3。

1.3 扩散模型

通过不同煤体结构煤样等温吸附试验数据中甲烷解吸动力学数据随时间和空间变化关系,结合非稳态菲克第二扩散定律(式(6)),从而定性和定量表征不同煤体结构的扩散性能:

式中:r为扩散半径,mm;C为吸附质浓度,g/cm3;D为扩散系数,m2/s;t为时间,s。理想条件下数值模型式(6)的解析解可表示为

式中:Mt为在时间t内扩散气体的总量,cm3;M∞为无限时间内的总解吸气体量,cm3;r为扩散路径长度,mm;D为扩散系数,m2/s。其中,扩散路径(r)通常表征煤粒半径,但是根据等温吸附试验规范,煤样经过破碎后,其半径难以估算,通常取其等效半径r=0.107 5 mm。但是不同煤体结构的煤粒半径分布不均,用等效半径计算存在误差。因此,此次论文中用有效扩散系数表征煤体结构扩散性能,即De=D/r2,s-1,忽略等效半径的计算影响,提高表征准确性。

2 试验结果和分析

2.1 液氮和二氧化碳测试结果

通过N2和CO2吸附分析可测量煤中不同尺度孔隙结构分布特征。不同煤体结构的液氮吸附-脱附曲线显示出相似的形态(图2a),对应于IUPAC 多孔固体分类的IV 型等温线和H3型滞后环[24]。图中明显的滞后回线说明在低压区(P/P0<0.2)、中压区(P/P0=0.2~0.9)和高压区(P/P0>0.9),孔隙中对于N2的吸附与脱附过程是不同的。图2 显示N2的吸附量随煤破坏程度的增强而增大,糜棱结构煤对N2的吸附量最大(1.93 cm3/g),其次是碎粒结构(1.76 cm3/g)、碎裂结构(1.53 cm3/g)和原生结构(0.85 cm3/g)。煤中气体主要吸附于孔隙内表面,经过破坏变形后的煤体结构比表面积增大(表2),吸附能力增强。

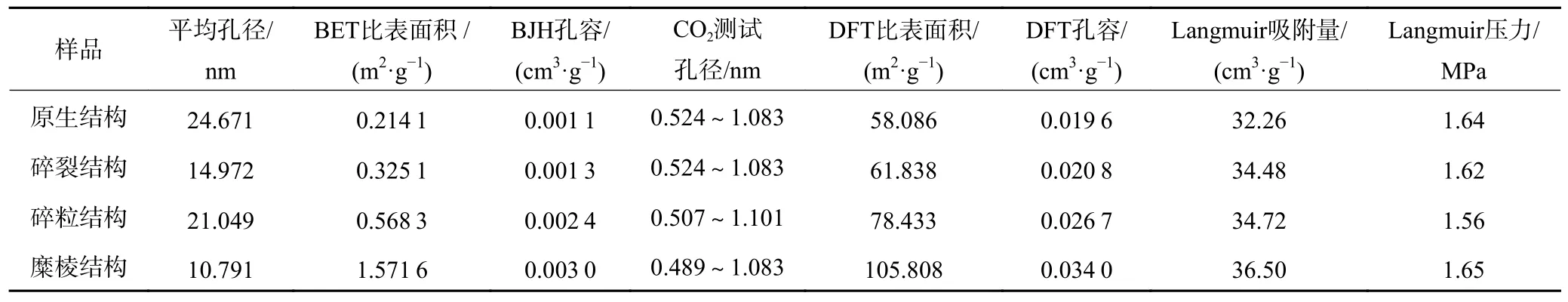

表2 液氮、二氧化碳及等温吸附实验测试结果Table 2 Results of low temperature nitrogen,pressure carbon dioxide and isothermal adsorption experiment

图2 不同煤体结构N2 和CO2 吸附-脱附曲线Fig.2 Adsorption-desorption curves of N2 and CO2 analysis

由于N2和CO2吸附试验在测试温度、分子动能、分子直径和测试机理等方面存在差异性,因此CO2可以比N2进入更小的孔隙(<2 nm)空间。图2b 显示4 种煤体结构CO2吸附等温线属于IUPAC 分类的Ⅰ型[24]。吸附等温线均随相对压力的增大而增大,且对于CO2的吸附量整体上随着煤体结构破坏程度的增强而增大。不同煤体结构的超微孔比表面积和孔容均随着煤破坏程度的增强而逐渐增大,变化范围58.086~105.808 m2/g 和为0.019 6~0.034 0 cm3/g(表2)。超微孔在构造煤中的分布差异性较大,特别是糜棱结构煤超微孔贡献的容积和比表面积几乎是原生结构的2 倍。表2 中糜棱结构煤的测试超微孔孔径范围在0.489~1.083 nm,大于原生结构煤0.524~1.083 nm 的范围,破坏变形越强烈的煤超微孔孔径分布要相对较小。

2.2 不同煤体结构孔隙结构分布

2.2.1 微孔、中孔和大孔分布

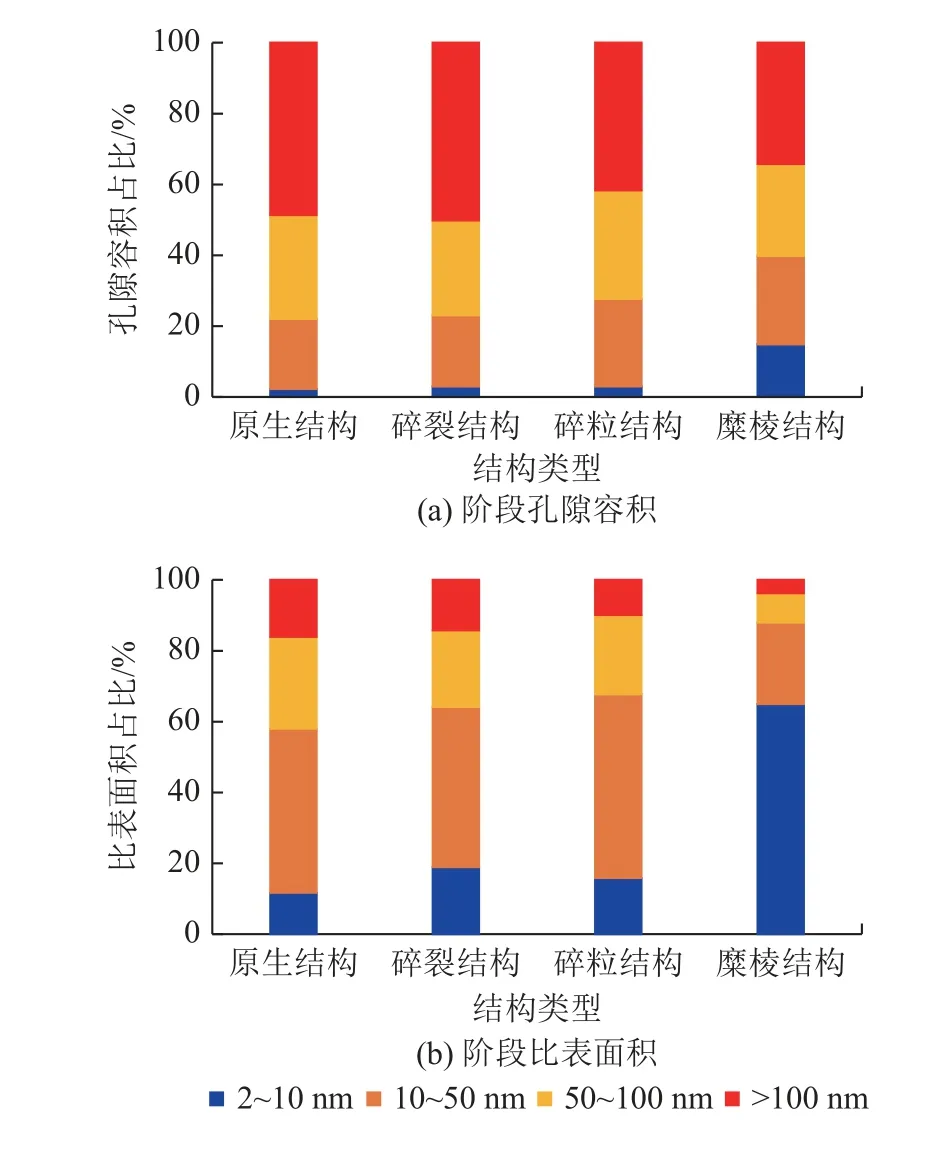

微孔(2~10 nm)、中孔(10~100 nm)和大孔(>100 nm)对于孔容和比表面积的贡献率在不同煤体结构之间存在着显著差异,如图3a 和图3b 所示。随着煤体结构破坏程度增强,大孔贡献的孔容和比表面积比例降低,微孔和中孔(10~50 nm)比例增加,说明大孔和部分中孔(50~100 nm)被破坏成中孔(10~50 nm)和微孔。不同煤体结构的总BET 比表面积主要由微孔(2~10 nm)和中孔(10~100 nm)贡献,平均百分比为88.96%,尤其糜棱结构煤在2~10 nm 范围内增长率最大,说明构造变形严重影响了2~10 nm 的孔隙分布。图4 为阶段比表面积随孔径变化,在10~300 nm 范围内,四种煤体结构阶段比表面积与煤的破碎程度呈正相关性,在2~10 nm范围内,碎粒结构和糜棱结构孔隙复杂性增强,对比表面积贡献率提升。综合分析随着煤体结构破坏程度增加,孔容和比表面积均增加,以50 nm 为分界点,对于孔容的贡献主要是分布于50~300 nm 的孔,而对于比表面积则是分布于2~50 nm 的孔。构造应力破坏了煤中大孔,形成了相对较多的小孔,导致大孔贡献率逐渐降低,而微孔和中孔(10~50 nm)的贡献比例逐渐增加。

图3 不同煤体结构阶段孔径贡献孔容和比表面积百分比Fig.3 Differential pore volume and specific surface area contribution versus pore sizes

图4 不同煤体结构阶段比表面积随孔径分布Fig.4 Specific surface area of coal structures versus pore sizes

2.2.2 超微孔分布

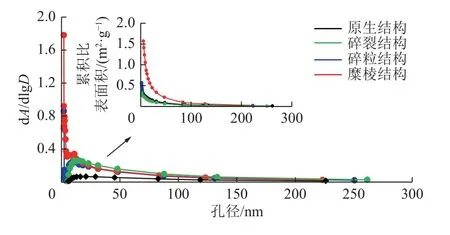

图5 为不同煤体结构的超微孔孔径分布与阶段比表面积的关系,可将超微孔孔径分布划分为R1(0.45~0.65 nm)、R2(0.65~0.8 nm)和R3(0.8~1.0 nm)3 个孔径分布区间(表3),其中对不同煤体结构超微孔比表面积贡献较大的孔径峰值(P1,P2 和P3)分布均位于这3 个区间内,峰值1 和2 分布在R1,峰值3位于R3,不同煤体结构中的超微孔主要分布在0.45~0.65 nm 和0.80~1.0 nm。但是CO2测试结果显示不同煤体结构煤的超微孔孔径分布区间的范围以及各分布区间对应的累积比表面积值有显著差异。首先,随着煤破坏强度的增加,超微孔孔径变化范围越来越大,如碎裂结构煤的测试超微孔孔径介于0.54~0.93 nm 之间,而在糜棱结构煤中,探测孔径甚至小于0.5 nm,变化范围为0.49~0.93 nm。此外,R1和R3区间对应的累计比表面积值随煤破碎程度的增加而增加,这些都表明原生结构煤在破坏过程中新形成的超微孔增多,特别是分布在0.65 nm 以下的超微孔所占比例较高,贡献的比表面积值较大,例如,R1区间内糜棱结构煤的累积比表面积为72.12 m2/g,是其它煤体结构的2 倍左右。

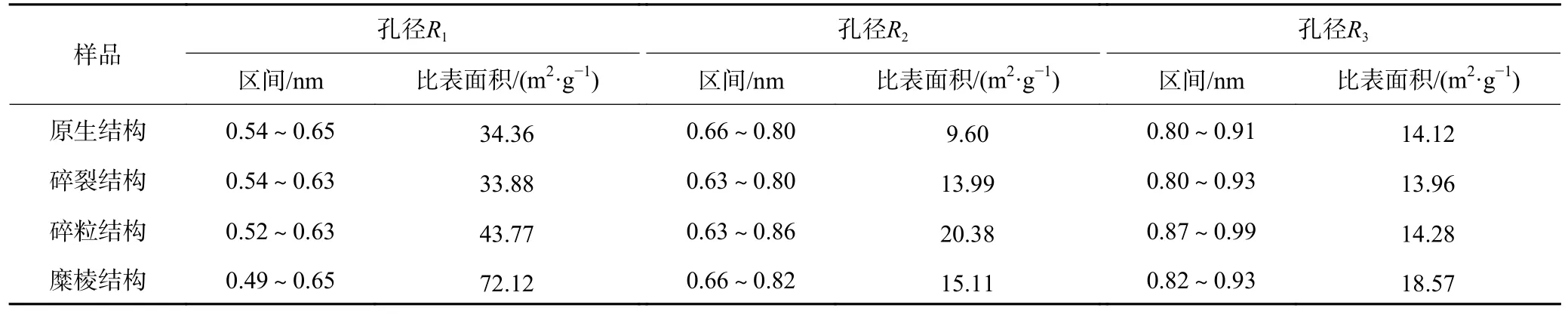

表3 不同煤体结构超微孔分布区间及对应的累积比表面积值Table 3 Distribution of ultra-micropore and cumulative SSAs in different intervals

图5 不同煤体结构超微孔阶段比表面积随孔径分布变化Fig.5 Differential ultra-micropore specific surface area versus pore size of coal structures

2.3 不同煤体结构孔隙的分形规律

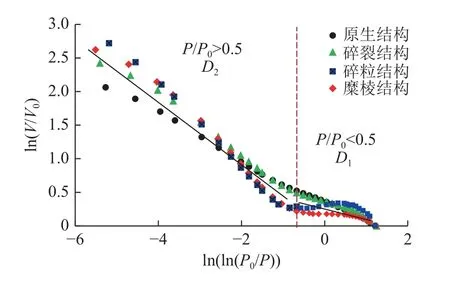

图6 为不同煤体结构基于液氮和FHH 模型的分形曲线,图中显示在ln(ln(P0/P))=-0.5 处有2 个明显的线性分界段。通过曲线拟合得到了在相对压力区间0~0.5 和0.5~1 内的分形维数D1和D2,由于吸附机理和测试方法的不同,它们分别代表了煤中大于2 nm 的孔表面粗糙度和孔隙结构的分形特征。研究发现,在较低压力下,D1表征了微孔中气体分子与孔表面之间范德华力的作用,但随着压力增大,孔隙表面吸附多层气体分子,由于大量吸附质多层覆盖,表面光滑性增大,此外由于中孔和大孔的毛细凝聚作用,D1不能反映孔结构特性,而与表面粗糙度有关,而分形维数D2与孔结构均质性相关[25]。D1值越大,煤的表面越粗糙,D2值越小,煤的孔隙结构分布越均匀,复杂程度越低。不同煤体结构计算的D1和D2见表4,D1和D2的值都介于2~3。D1的变化范围为2.729 1~2.921,随着煤体结构破坏强度的增大而增大,说明构造煤孔隙表面在破坏过程中变的比原生结构煤更不规则、更粗糙。D2由2.633 6下降到2.407 7,整体上D2值随煤体结构破坏程度的增加呈降低趋势,但D2最低的是碎粒结构煤,这可能与数据拟合度较低有关(R2=0.250)。D2值越大表明原生结构煤的孔隙结构越复杂,而经历构造变形后的煤孔隙结构将被简单化,孔径分布变窄。上述分析表明,构造破坏严重的煤表面粗糙度加剧,但孔隙结构非均质性逐渐减小。

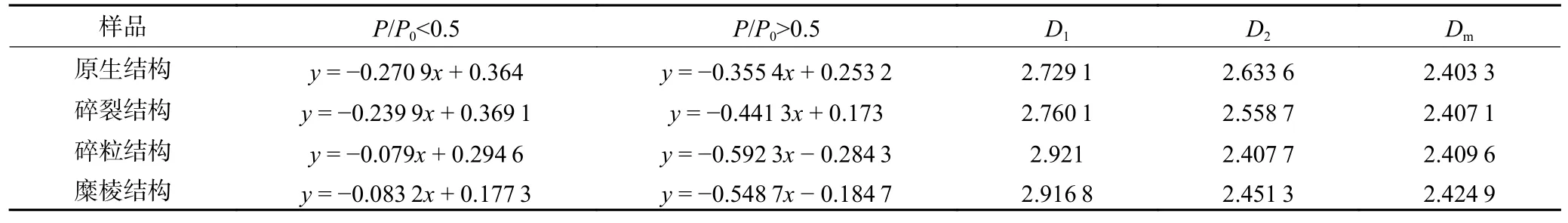

表4 基于液氮和二氧化碳吸附数据计算的分形维数Table 4 Fractal dimension (D1, D2 and Dm) based adsorption analysis calculation

图6 不同煤体结构大于2 nm 孔隙分形曲线Fig.6 Fractal analysis of coal structures based on N2 isotherms

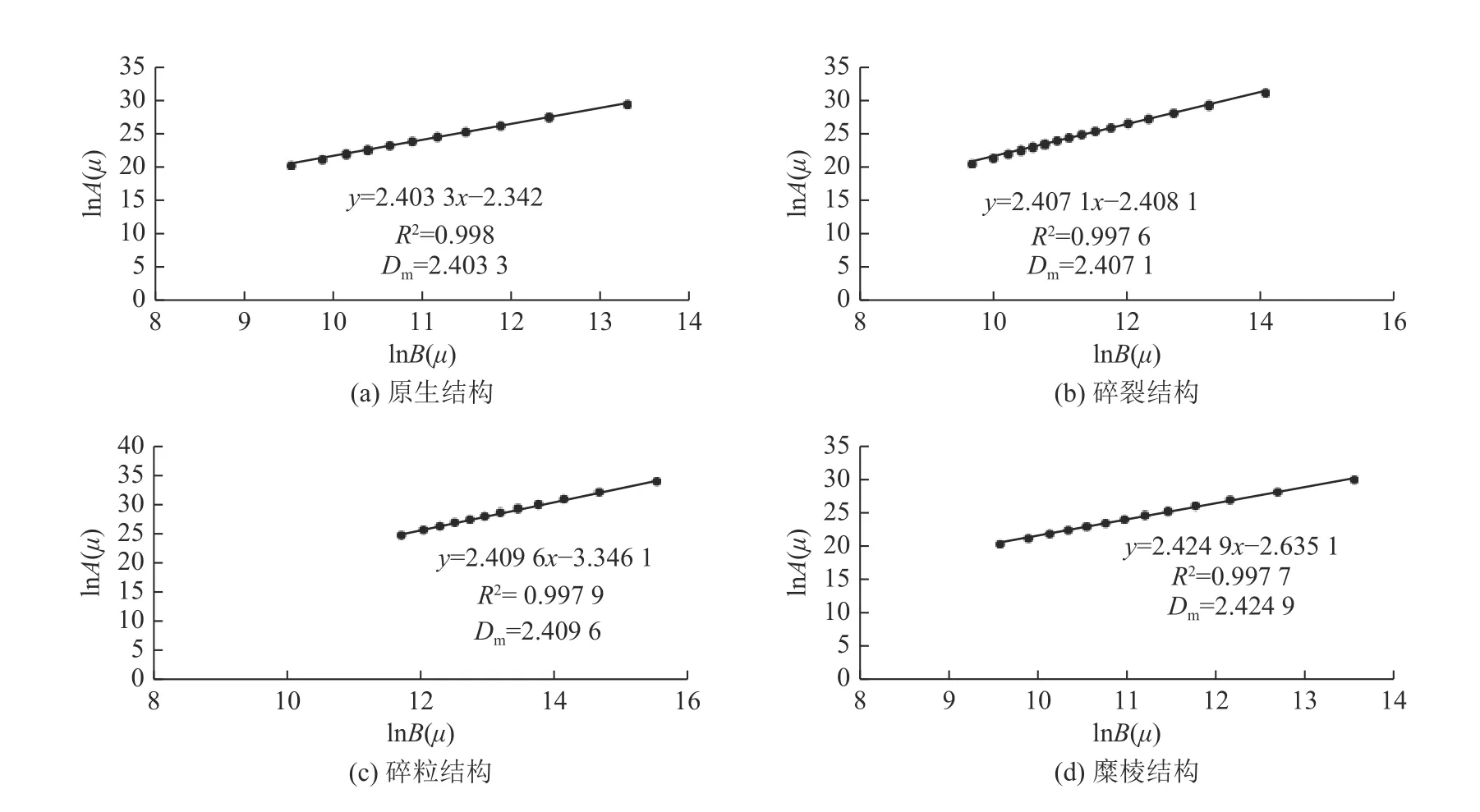

依据CO2吸附量和相对压力的数据拟合关系,图7 得到了不同煤体结构超微孔表面分形维数Dm,从原生结构煤到糜棱结构煤,超微孔分形维数Dm变化从2.403 3~2.424 9(表4),呈现上升的趋势,随着煤体结构破坏程度的增加,超微孔界面几何结构复杂性增强,这一定程度上影响了不同煤体结构煤的吸附性。

图7 不同煤体结构小于2 nm 孔隙分形曲线Fig.7 Fractal curves of pores with different coal structures less than 2 nm

2.4 孔隙分形特征对煤中甲烷吸附、扩散影响

甲烷主要吸附在煤基质孔隙的内表面,尤其是超微孔、微孔和中孔为煤中甲烷提供了主要吸附空间。不同的煤体结构之间,不同孔径贡献的吸附比表面积分布会有明显的变化,一定程度上会影响不同煤体结构储层吸附能力。超微孔贡献的比表面积值要远大于微孔、中孔和大孔,为煤中的主要的吸附孔。超微孔分形维数Dm与LangmuirVL呈正相关性,相关系数为0.822 5(图8a),即Dm越大,吸附性越强。超微孔分形维数Dm与孔隙表面结构有关,随着煤体结构破坏程度增强,超微孔分形维数Dm增大,构造煤孔隙表面粗糙性增强,煤中可提供的吸附点位增加,吸附能力提升。超微孔分形维数Dm也与小于2 nm 的孔隙贡献的比表面积值呈正相关性(图8a),相关系数为0.956 3,进一步说明超微孔分形维数Dm可定量表征煤中内表面积的几何特征。

图8 分形维数与Langmuir VL、扩散系数、比表面积和孔容关系Fig.8 Relationships between fractal dimensions and Langmuir VL,diffusion coefficient,specific surface area and pore volume

煤储层压力降低至临界解吸压力之下,煤中气体发生解吸,并立即进入扩散阶段。微孔和中孔作为扩散过程的主要空间,影响着煤中气体的扩散行为[26]。不同煤体结构孔隙结构分形维数与有效扩散系数关系如图8b、图8c,图中显示分形维数D1与有效扩散系数呈正相关性,相关系数分别为0.623 3,而分形维数D2与有效扩散系数呈负相关性,相关系数为0.763 4。分形维数D1增大,表征煤中微孔和超微孔贡献的吸附比表面积增加,破坏较严重的煤体结构中可吸附的气体量增加,一旦发生解吸,煤中气体解吸量较高,扩散空间内气体浓度差相对较高,扩散速率较快。此外,分形维数D1与孔容呈正相关性,相关系数为0.916 6。由于煤中气体总是选择从阻力最小的空间发生运移,构造煤破坏变形后,不同尺度孔隙空间的孔容均增大,扩散阻力降低,扩散系数增大。分形维数D2与孔容呈负相关性,即分形维数D2增大,煤中孔隙结构复杂性增强,连通性变差,降低了气体进出孔隙的效率。随着煤体结构破坏强度的增大,分形维数D2降低,煤中孔隙将被简单化且连互相通,孔隙容积增大,气体扩散效率增高,有效扩散系数增大。

3 结论

1)N2和CO2的吸附试验分析可以相对较完整地表征不同煤体结构不同尺度下的孔隙结构特征。煤的孔隙容积主要由中孔(50~100 nm)和大孔(>100 nm)贡献,对比表面积的贡献则主要是超微孔(<2 nm)、微孔(2~10 nm)和中孔(10~50 nm)。

2)随着煤体结构破坏强度的增加,50~300 nm的孔隙所占比例逐渐减小,2~50 nm 的微孔、中孔和小于2 nm 的超微孔增加,超微孔主要分布在0.45~0.65 nm 和0.80~1.0 nm。

3)N2和CO2的吸附量随煤体结构破坏程度的增大而增加,吸附由大到小顺序为:糜棱结构煤>碎粒结构煤>碎裂结构煤>原生结构煤。

4)D1和D2分别表征大于2 nm 孔隙表面和结构分形维数,Dm表征小于2 nm 孔隙界面分形维数;随着煤体结构破坏程度的增加,D1增大,D2降低,Dm增大,原生结构煤经历构造变形后的孔隙结构将被简单化,孔隙表面粗糙度增强。Dm与LangmuirVL和对应的表面积程正相关性,煤中吸附孔主要由超微孔贡献;有效扩散系数、孔容与分形维数D1呈正相关性,与D2成负相关性,表明经历构造破坏后煤孔隙结构连通性好,孔隙容积大,气体进出效率高,扩散效率增大。