空孔直径对有围压直眼掏槽爆破破碎效果的影响

张宪堂,马 力,余 辉,张经双,朱宝合,周红敏,王向阳

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590;2.山东科技大学 土木工程与建筑学院,山东 青岛 266590;3.安徽理工大学 矿山地下工程教育部工程研究中心,安徽 淮南 232001;4.中国建筑第五工程局有限公司,湖南 长沙 410004)

0 引言

我国地下资源开采深度逐渐增加,钻孔爆破依然是岩巷掘进的主要手段[1],围压条件下的爆破开采技术有待跟进,掏槽爆破可为后续巷道爆破提供新的自由面,有利于为后续爆破克服围压条件下岩石的夹制作用,是深部巷道爆破掘进的关键技术[2]。

许多学者对于掏槽爆破进行了大量研究,也取得了诸多进展。王远来等[3]通过理论计算和LS-DYNA软件数值模拟方法,进行了直眼掏槽爆破参数的优化研究,结果表明空孔具有导向和应力集中作用,孔径为0.051 m,装药孔与空孔间距为0.30 m 时,爆破效果较好。李兰等[4]通过理论分析和现场试验研究,改善装药系数和炮孔堵塞,增设大直径空孔,提高了掏槽爆破循环进尺。单仁亮等[5]分析了掏槽爆破作用机理,发现岩石爆破掏槽是由冲击波、应力波和爆生气体3 者共同作用的结果。黄丹等[6]提出了中心双空孔超深滞后抛掷直眼掏槽,该爆破方法在降低炸药单耗的同时提高了炮孔利用率和有效进尺,爆破块度均匀。GAO 等[7]利用ANSYS/LS-DYNA 软件模拟了不同侧压力系数下复杂五孔掏槽爆破,分析了爆破裂缝侧压力系数的演化规律。左进京等[8]研究了掏槽爆破不同中空孔直径对槽腔体积、爆破块度的影响,试验结果表明空孔直径越大,槽腔体体积越小,岩石块度越小。ZHANG 等[9]通过数值模拟分析了不同空孔个数对掏槽爆破效果的影响,发现空孔具有导向和应力集中作用,多空孔布置时,相邻空孔导向方向不一致。郝英剑[10]在巷道爆破掘进中增设了大直径空孔,提高了掏槽爆破效率,缩短了工期。皇新宇等[11]基于RHT 岩石本构模型,进行了不同地应力下四孔掏槽爆破数值模拟,分析了岩石损伤裂纹的演化规律和炮孔周围应力场变化过程。笔者等[12]给出了考虑碎块间挤压碰撞作用的节理裂隙岩体爆破块度分布的理论模型,并进行了数值模拟和实验验证。杨洋等[13]开展霍普金森杆冲击试验,发现随着冲击荷载的增大,爆破块度的平均粒径越来越小。于冰冰等[14]分析了顾北煤矿岩石巷道断面掘进原始方案,提出炮孔超深优化方案,并通过了现场试验验证。

上述研究大多是针对无围压作用下的岩体爆破效果分析或围压作用下的数值模拟分析,关于围压作用下空孔直径对岩石破碎效果的试验分析还缺乏深入研究。采用自主设计的大型双榀组合式加载框架及电液伺服加载系统,以水泥砂浆为模型材料建立了双轴围压条件下掏槽爆破模型,分析了初始地应力作用下不同空孔直径时,岩石破碎块度分布特征和分形维数。

1 掏槽爆破模型试验

1.1 试验方案

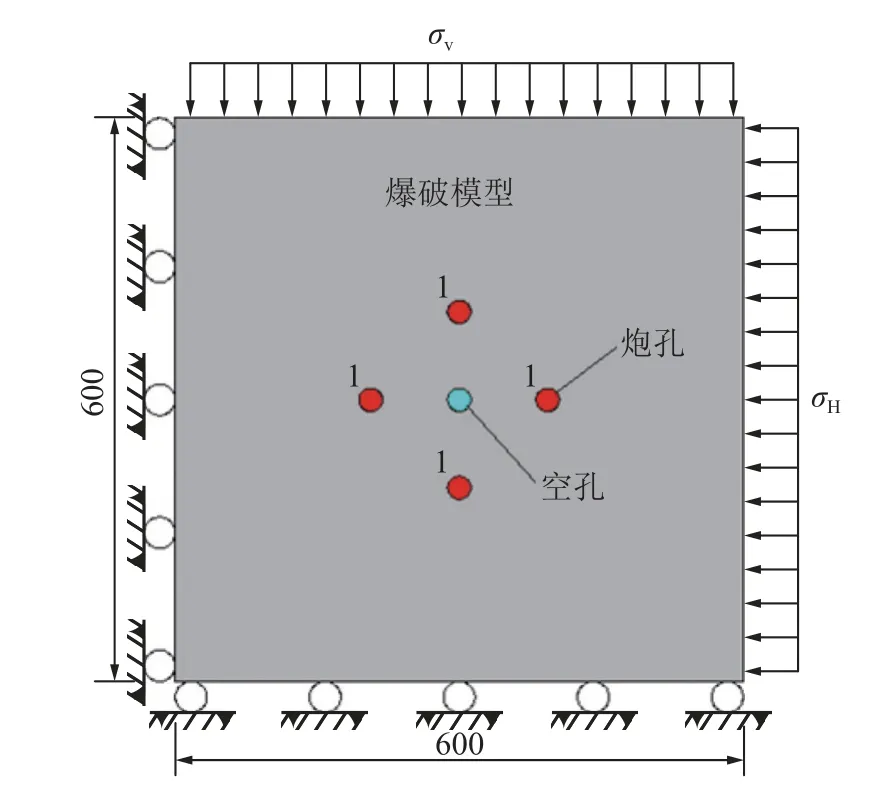

试验掏槽眼布置形式为菱形布孔,模型中心设空孔。水泥砂浆爆破模型试块的尺寸为600 mm×600 mm×600 mm,根据几何相似理论确定模型几何参数,炮孔间距为50 mm,炮孔直径为16 mm,炮孔到空孔中心距离为35 mm,炮孔与中空孔深均为160 mm,装药深度为80 mm,炮孔堵塞长度为80 mm,实际最小抵抗线为160 mm。以含有DDNP 起爆药的数码电子雷管代替炸药,每发电子雷管含有1 g 炸药,炮孔底部近似耦合装药,四炮孔同时起爆。炮孔填塞选用细砂和土作为填塞物,填塞时将填塞物捣实,避免在填塞时造成炮孔卡堵、填塞不实的现象。

为能近似满足爆炸动力学相似,遵循“炸药爆炸能量相似”理论[15]设计装药量,确定炸药单耗为0.588 kg/m3,单炮孔炸药用量为2.3 g。选择每炮孔装填2 发、3 发电子雷管,即单炮孔装药量为2、3 g。通过3 g 装药量模型试验确定适宜的空孔直径大致范围,后续减小装药量为2 g,并在前期试验基础上细化空孔直径范围继续试验研究。炮孔布置示意如图1 所示,具体试验方案见表1。

表1 爆破模型试验方案Table 1 Blasting model test scheme

图1 炮孔布置示意Fig.1 Layout diagram of blast holes

采用自主设计的大型双榀组合式加载框架及电液伺服加载系统,对试验模型施加双向围压。试验加载区域面积为400 mm×340 mm,考虑到水泥砂浆为低强度脆性材料,应力取模型抗压强度的10%,σv=σH=1.0 MPa。

1.2 模型制作

选用M10 水泥砂浆作为模型试验的相似材料,选用P.O325 普通硅酸盐水泥,砂子选用中砂,按照砂胶比为2∶1,浇筑水泥砂浆作为模型,浇筑过程中边浇筑边振捣,以减少试块中的气泡,常温下养护28 d(表2)。

表2 水泥砂浆力学参数Table 2 Mechanical parameters of cement mortar

2 中空孔直眼掏槽破岩机理

1)耦合应力场炮孔周边应力演化规律。围压作用下的爆破,岩石受到初始地应力场和爆炸动荷载的耦合作用。地应力能够抑制掏槽爆破损伤裂纹的扩展,随着地应力的增大,掏槽损伤区域减小,切向拉应力峰值降低[11]。耦合应力场下,炮孔周围某一点径向应力σr和切向应力σθ见式(1):

式中,σH、σv分别为该点的水平应力与垂直应力,MPa;θ为计算点与炮孔中心的连线和水平方向的夹角;r1为炮孔半径,m;r为该点至炮孔中心距离,m;α为应力波传播过程的衰减系数;λd为侧向应力系数。

2)空孔应力集中效应。掏槽孔中炸药爆炸后会产生冲击波,随着在岩石中传播距离的增加,冲击波逐渐衰减为应力波在岩石中继续传播,当到达中空孔孔壁时,部分应力波会发生反射,空孔附近发生应力重分布,此时空孔附近岩石中的应力值大于无空孔时的应力值,从而更有利于岩石的破碎,此为空孔的应力集中效应[16]。空孔附近的叠加应力场[17]表示为

式中,σrr为应力重分布后计算点的径向应力,MPa;为应力重分布后计算点的切向应力,MPa;σθθ为应力重分布后计算点的剪应力,MPa;τrθ为计算点与炮孔和空孔连心线夹角,(°) ;r2为空孔半径,m;rb为空孔附近某点距离空孔中心距离,m(图2)。

图2 空孔应力集中效应示意Fig.2 Schematic of stress concentration effect of empty hole

3)自由面效应。空孔可为掏槽爆破提供一个新的自由面,当爆炸应力波传播到自由面时,应力波部分反射形成拉伸波,拉伸波作用于自由面处的岩石,由于岩石的抗拉强度仅为抗压强度的1/8~1/15,如果反射的拉伸应力波的强度大于岩石抗拉强度,则自由面处岩石被拉伸破坏,此即为空孔的自由面效应[18]。

3 爆破块度筛分统计

3.1 碎块块度筛分析

在掏槽爆破中,岩石破碎效果是反应爆破效果的一个重要指标,爆破块度过大会对碎岩的清理、搬运过程产生阻碍,爆破块度过小则说明炸药有剩余能量未被完全利用,使得炸药利用效率低,造成资源的浪费(图3)。

图3 部分爆破碎块Fig.3 Partial blasting fragments

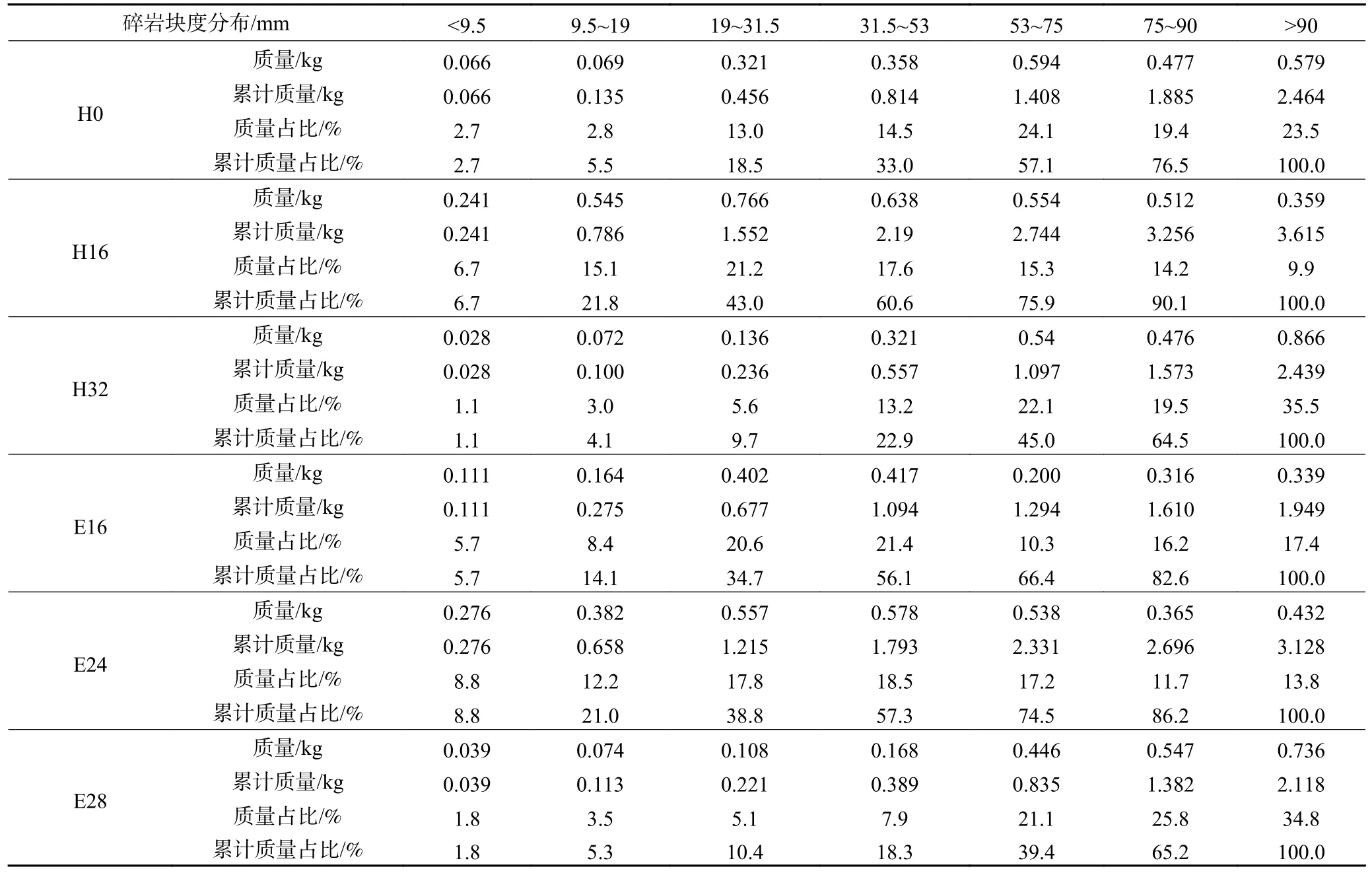

爆破试验完成后,根据文献[19-21]选取破碎区半径为0.08 m 范围内的水泥砂浆碎块进行筛分。采用国家标准的等级石子筛将碎块块度分为7 个级配,对每个级配下的碎块进行称重,对不同空孔直径模型的碎块质量、累计质量及质量占比等进行统计,得到碎块块度筛分见表3。

表3 不同空孔直径模型试验碎块块度筛分统计Table 3 Lumpiness screening statistics of model tests with different diameters of empty holes

为更直观表征各试验方案碎块块度分布情况,根据块度筛分析统计结果绘制碎岩块度分布折线图如图4 所示。

图4 碎岩块度分布Fig.4 Distribution of fragmentation degree

由图4 中可以看出,6 种试验方案在各个筛分等级内均有碎块分布,且大块度碎块质量占比差异较大。由于围压的存在,掏槽爆破需要更多的能量克服岩石的夹制作用形成槽腔,6 种试验方案的小块度碎块均较少。炮孔装药量为3 g 时,H0 和H32 模型试块碎块块度分布趋势大致相同,小块度碎块较少而大块度碎块较多,碎块块度分布主要集中在粒径大于53 mm 区间,此区间碎块质量占比分别为67.0%、77.1%。这是由于H0 试块未布设空孔,相比其他试块需要更多的能量克服岩石的夹制作用,导致没有足够的能量使岩石进一步破碎。空孔直径为16 mm时,碎块块度分布较为均匀。

炮孔装药量为2 g 时,空孔直径为28 mm 的模型试块小块度碎块最少,E16 和E24 碎块块度整体分布趋势相近,相比于E16 试验方案,E24 小块度碎块较多而大块度碎块较少。但碎块粒径小于19 mm时,E24 方案碎块各筛分等级质量占比均大于E16方案,碎块粒径大于75 mm 时,E24 方案碎块各筛分等级质量占比均小于E16 方案。E24 试验方案碎块块度分布主要集中在19~75 mm,质量占比为53.5%,超过半数,其中3 种筛分等级质量占比接近。E28 试验方案粒径小于53 mm 的碎块所占质量百分比较少,大部分为粒径大于53 mm 的大块度碎块。

3.2 碎岩平均粒径分析

为进一步分析碎块粒径分布情况,利用平均破碎粒径特征值ds来表示掏槽爆破后的岩石破碎程度,计算式如式(3):

式中,ds为围岩岩石破碎平均粒径特征值;di为不同孔径下岩石粒径尺寸;ri为粒径为di时,对应粒径质量占比。

由式(3)计算得各试验方案模型碎块平均粒径见表4。

表4 碎块平均粒径Table 4 Average particle size of fragments

由表4 中可以看出,E16 和E24 试验方案碎块平均粒径较小。H16 平均粒径小于E16,当空孔直径相同时增加装药量可以提高岩石的破碎度。E28 试验方案碎块平均粒径大于E16,H32 试验方案碎块平均粒径大于H0,说明当空孔直径过大时对碎块块度的影响大于空孔直径较小或没有空孔时。

4 分形维数分析

已有研究表明[22-24],岩石破碎后的块度具有分形特征,分形维数是衡量岩石破碎程度的标尺,可以清晰地反映破碎过程与破碎产物的联系,是一种很好的研究岩石破碎的方法。

G-G-S 分布函数是碎岩块度分形分析中常用的计算方法[25]。G-G-S 分布函数的计算公式为

式中,Y为筛分等级r以下的碎岩累计质量占比;rm为碎岩最大尺寸;α为碎岩分布指数。

式中,M(r)为尺寸小于r的碎岩累积质量;MT为碎岩总质量;对上式求导得:

设M为粒径大于等于r的碎岩质量,则M=MTM(r):

碎岩分形维数D与特征尺寸r及等效粒径大于等于r的碎块个数N存在以下关系:

对式(5)两边求取对数,可得近似一元一次方程表达形式,y=ax+b。因此可将各筛分等级的碎岩质量累积百分数M(r)/MT与碎岩特征尺寸r在双对数坐标系下进行线性拟合,所得直线方程的斜率a即为碎岩分布指数α。

分维数D值越大,表明爆后生成的小块度岩石占比越大[26]。当D=2 时,各尺度区间的碎块质量比例相等;当0<D<2 时,大尺度区间碎块所占质量比例较大,破碎程度低;当2<D<3 时,小尺度区间碎块所占质量比例较大,破碎程度高。

将各试验方案分形参数拟合得到图5,为便于观察分形维数与空孔直径变化关系,拟合结果的相关系数R2均大于0.96,拟合效果良好。由拟合参数表5 和分形维数与空孔直径关系图6 可以看出,两组试验方案分形维数随着空孔直径的增大,均呈现先增大后减小的趋势,分形维数大于2 的试验方案为E16、E24、H16,H32 试验方案分形维数最小,大块度碎块比例最高。

表5 碎块 lg r-lg(M(r)/MT)拟合参数Table 5 Fitting parameters of fragment lg r-lg(M(r)/M)

图5 不同试验方案分形维数拟合曲线Fig.5 Fractal dimension fitting curves of different test schemes

图6 空孔直径与分形维数关系Fig.6 Relationship between empty hole diameter and fractal dimension

两组试验中E24、H16 分形维数最大,碎块破碎程度最好,且产生的碎块总质量最大,分别为3.128、3.615 kg,即形成的槽腔体积最大。炮孔装药量分别为2 g 和3 g 时,掏槽爆破破碎效果较好的试块中空孔直径为24 mm 和16 mm。

E32 未能产生槽腔及H32 分形维数最小的原因,分析是由于空孔直径过大导致过多的爆炸应力波和爆生气体从空孔溢出,剩余能量不能使岩石进一步破碎,使得大块度碎块占比过大。E16 分形维数小于E24 的原因,分析是由于空孔直径较小时,爆炸应力波到达空孔壁反射后形成的拉伸应力波较少,爆炸产生的能量不足以使岩石更好破碎。因此,适宜的空孔直径能够更好地发挥空孔效应,有效利用爆破能量,促进岩石的破碎,提高碎岩小块率,降低大块率,使得碎岩块度更加均匀。而空孔直径过大或过小均不能有效利用爆炸能量,导致碎岩块度较大,不利于实际生产中的排矸。

5 掏槽爆破数值模拟分析

各试验模型破碎程度的不同是由于中空孔直径不同导致空孔附近应力不同,从而影响了爆破破碎效果,而模型试验无法直观分析空孔附近应力分布情况,因此有必要通过数值模拟手段分析应力分布,并与试验结果相互验证。

5.1 掏槽爆破数值模型

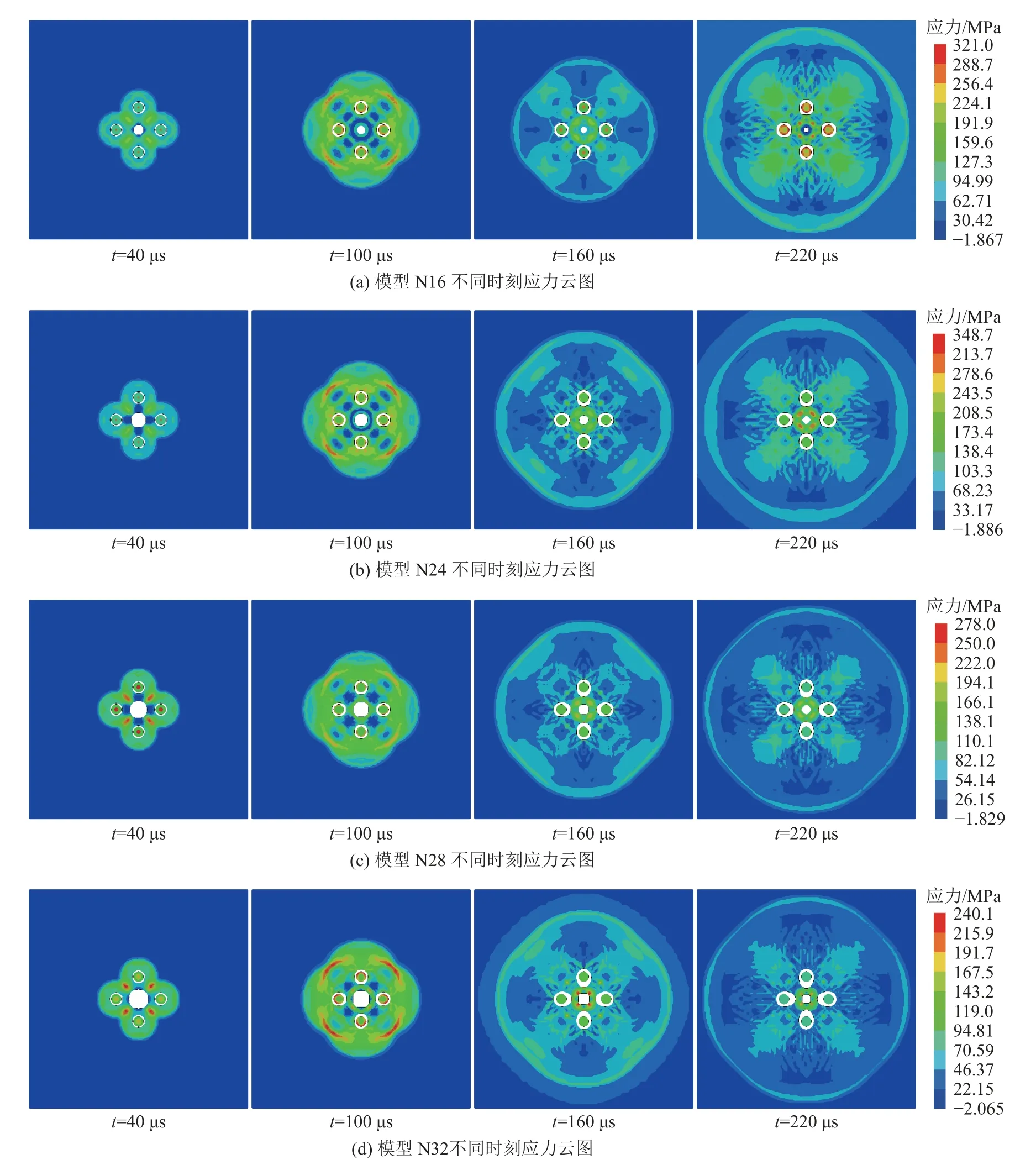

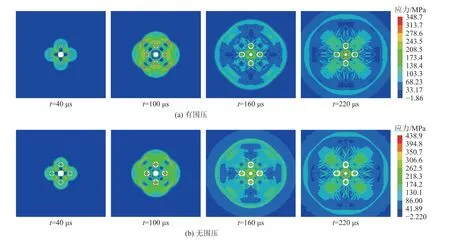

1)模型建立。为验证试验结果及分析的正确性,根据试验所用的模型尺寸,利用ANSYS/LS-DYNA有限元软件建立了装药量2 g,4 种不同空孔直径的掏槽爆破数值模型,分别记为N16、N24、N28、N32。模型尺寸为600 mm×600 mm×10 mm,取双轴围压大小σV=σH=1MPa(图7)。同时建立空孔直径24 mm的无围压模型,分析围压对爆炸应力的影响。

图7 数值模型Fig.7 Numerical model

2)模型材料与状态方程。岩石单元类型设置为SOLID164 号单元,岩石材料使用RHT 材料模型。模型关键字为: *MAT_RHT。数值模拟岩石力学参数与相似模型试验材料保持一致,并通过参考相关文献确定[27-28]。

炸药模型关键字为* MAT_HIGH_ EXPLOSIVE_BURN,采用JWL 状态方程,JWL 状态方程用于反映爆炸后爆轰结果的体积和压力变化,JWL 状态方程如式(13)所示。

式中,ρ为爆轰产物的压力;V为爆轰产物的相对体积;E0为初始内能密度;A、B、R1、R2、ω为状态方程参数(表6)。

表6 炸药及其状态方程参数Table 6 Explosive and its state equation parameter

5.2 模拟结果分析

由图8 分析可知,炸药起爆后,各炮孔爆炸应力波以圆形向外传播,空孔附近出现应力叠加,应力波在40 μs 时到达空孔孔壁,并在空孔壁处发生反射,形成反射拉伸波,之后爆炸应力波在空孔附近形成多次反射应力波,应力波作用范围主要集中在炮孔及空孔附近的掏槽区域,220 μs 后应力波逐渐消散,试块破碎完成形成槽腔。N24 模型应力峰值最大,且应力峰值作用时间最长,作用面积最大,因此破碎效果较好,N16 次之,N32 模型由于空孔较大,应力波由空孔溢出,应力集中叠加后的压应力较小,且拉伸应力作用区域较小,因此未能破碎试块。220 μs 后应力波逐渐消散,试块破碎完成形成槽腔。模型应力状态与试验破碎效果相吻合,较好地验证了试验结果。由有无围压时的应力云图9 对比分析可知,无围压时应力传播速度较快,相同时刻下无围压模型的应力云图面积较大,且空孔和炮孔附近的压应力及拉应力相较于有围压时均更大,围压对爆炸应力波的传播有抑制作用。

图8 各模型不同时刻应力云图Fig.8 Stress cloud diagram at different times

图9 空孔直径24 mm 模型不同时刻应力云图Fig.9 Stress cloud diagram of 24 mm hole diameter model at different times

6 结论

1)空孔直径不同时,空孔附近产生的应力集中效应与反射拉伸波效果不同,使得掏槽爆破破碎效果不同,适宜的空孔直径能够有效利用空孔效应,空孔附近应力波峰值和作用范围较大,应力波作用时间较长,因此破碎效果较好;空孔直径过小,空孔附近应力较小,空孔直径过大时,应力波由空孔溢出,应力集中叠加后的压应力较小,且拉伸应力作用区域较小,空孔直径过大或过小都会使大块度碎块占比较高。

2)空孔直径为32 mm 与16 mm 模型碎块的分形维数差值大于空孔直径16 mm 与无空孔模型碎块分形维数的差值,说明当空孔直径过大时对碎岩块度的影响大于空孔直径较小或没有空孔时。

3)空孔直径同为16 mm 时,3 g 装药量模型试块的碎块平均粒径小于2 g 装药量模型试块,分形维数及碎块总质量大于2 g 装药量模型试块,说明当空孔直径相同时增加装药量可以提高岩石的破碎度及槽腔体积。

4)相同时刻下无围压模型的应力云图面积较大,且空孔和炮孔附近的压应力及拉应力相较于有围压时均更大,围压对爆炸应力波的传播和峰值有抑制作用。