基于PID控制SIC半桥HID驱动信号系统设计

姚广平,王振辉,何雅祯,廖于超,张强龙,潘玉灼

(泉州师范学院 物理与信息工程学院,福建 泉州 362000)

电力电子领域正向数字化、智能化发展.传统的模拟控制技术存在电路复杂、灵活性低等局限性,而数字化控制技术通过数字信号处理器(digital signal processing,DSP),结合数字信号处理,能够实现更为复杂的控制算法从而对电路各项参数进行灵活设定,实现实时控制系统的工作状态,有效保证系统的精确与稳定[1-2].高压气体放电灯(high intensity discharge,HID)广泛应用于道路、广场等公共场所照明,目前国内该类照明驱动以高耗能的电感镇流器为主.采用数字化控制的高频半桥碳化硅场效应管(SiC MOSFET,SiC)驱动电路具有节能高效、易管理等优势[3-4].为了实现HID驱动的灵活控制,节约能源,本研究以TMS320F28335为核心,对驱动电路的脉冲信号进行数字化处理,旨在实现输出两路反相脉宽调制波(pulse width modulation,PWM),通过位置式比例-积分-微分(PID)控制算法实时调整输出信号的占空比,使照明功率根据模式设定输出.

1 设计原理

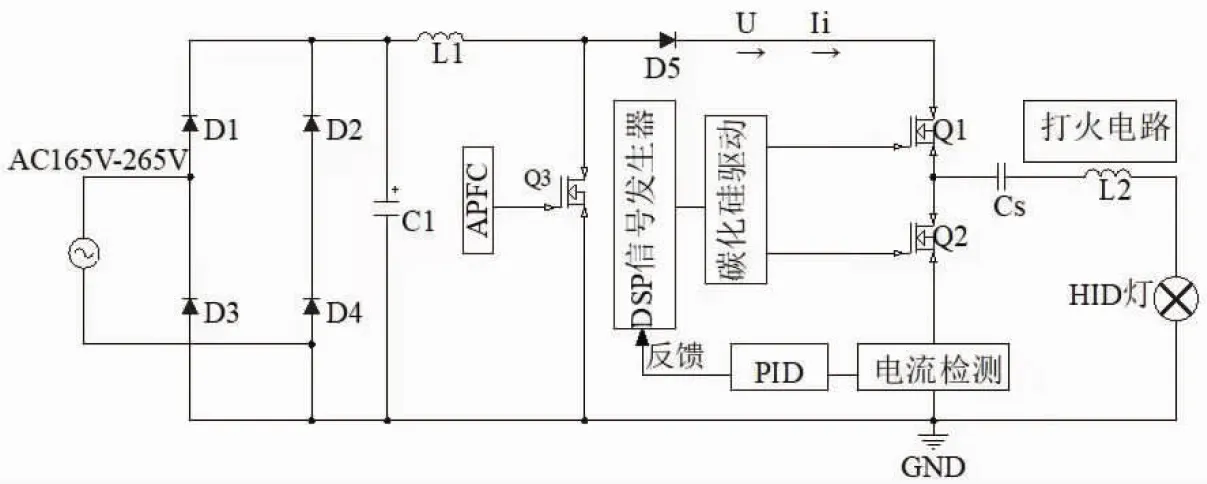

HID因其本身的特殊性,对驱动电路设计有一定的要求[5],且无法直接接入电网使用.本研究设计以DSP TMS320F28335为核心,搭建HID驱动电路信号处理系统(图1),代替传统芯片及模拟电路的控制方式,通过编程输出两路反向PWM波并驱动半桥功率电路,实现HID灯稳定工作,并在不同场景下输出不同功率,从而提高电路控制的灵活性.

图1 DSP控制HID电路结构图

PID控制通过比例控制、积分控制和微分控制对系统产生的误差进行调节,是一种闭环控制,在测量出实际输出值与设定参考值存在偏差时,根据被控对象的输出反馈校正控制器的输出值,使系统处于稳态工作.因其结构简单、便于控制,在工业控制领域得到广泛应用[6-7].

比例控制在误差产生时可减小误差,成比例地反映出系统误差情况;积分控制与系统每个过去状态有关,可用于消除静差,提高无差度;微分控制反应误差的变化速率,提前引入一个有效的修正信号,可以避免误差信号变得过大,加快系统的动作速度,减小调节时间[8].传统PID算法为

(1)

其中:Kp为比例系数;Ti为积分时间常数;Td为微分时间常数;e(t)为误差值.

由式(1)可知,积分控制与微分控制的运算对象为连续值,但本设计的误差值为当前时刻的采样值与参考值的差值,涉及的变量均为离散量.对于离散化参数,PID算法可以分为增量式PID算法与位置式PID算法,二者为传统PID算法的改进.由于增量式PID算法存在稳态误差,为了减小稳态误差会降低整体系统的稳定性,而位置式PID算法的积分项可以消除稳态误差,故采用位置式PID算法.位置式PID算法适用于不带积分元件的执行器,执行器的动作位置与其输入信号呈一一对应的关系[9],其表达式为

(2)

将Kp/Ti=Ki,KpTd=kd代入式(2)可得到

(3)

其中:Kp为比例系数;Ki为积分常量;Kd为微分常量;u(k)为控制器的第k次输出量;e(k)为第k次误差值.

由式(3)可知,在位置式PID算法中,控制器的输出为直接作用于被控对象的总控制量.当系统发生故障时,控制器的输出值会发生较大幅度的变化,积分项的大小也会随着时间增加而不断改变.为保证系统的稳定运行,应对输出量与积分项限幅.

PID-PWM控制原理图如图2所示,通过PID算法实现对输出PWM信号占空比的控制,进而控制负载功率.其中,PID控制器的控制量为PWM信号的占空比,应对输出量限幅.系统设定的初始占空比为50%,限定占空比的范围为30%~50%;定义SV为用户设定值,PV为当前值(实际值),E为偏差值,且E=SV-PV;每隔一段时间由传感器读取一个值即可得到一组实际值的数据序列,记为P(n),记相应的偏差值序列E(n)=SV-P(n).

图2 PID-PWM控制原理图

当设定的参考量为电压数据时,可用微处理器内置A/D采样模块代替传感器,对实际值进行采样.从每一次的偏差值中可知:当E(n)>0时,说明数据未达标;当E(n)=0时,说明数据刚好达标;当E(n)<0时,说明数据超标.

(1)比例控制部分.定义比例系数Kp及比例输出Pout,且Pout=Kp×E(n).为防止当E(n)=0时比例控制部分未作用,可令Pout=Kp×E(n)+OUT0,其中OUT0根据实际需要定义大小.

(2)积分控制部分.定义历史偏差值总和S(n)及积分输出IOUT.其中:S(n)=E(1)+E(2)+…+E(n-1)+E(n);IOUT=Kp×S(n)+OUT0.

(3)微分控制部分.定义偏差值之差D(n)及微分输出DOUT.其中:D(n)=E(n)-E(n-1);DOUT=Kp×D(n)+OUT0.

综上,总输出PIDOUT=POUT+IOUT+DOUT=Kp[E(n)+S(n)+D(n)]+OUT0.

对比式(2)及式(3),得到在实际应用中数字位置式PID控制式为

(4)

上述公式通过编写程序实现,利用算法改变DSP内置高级定时器TIM的捕获/比较寄存器的数值,改变PWM信号输出的占空比,完成信号输出的数字化控制.

2 电路硬件设计

本系统微处理器采用TI公司C2000系列的产品TMS320F28335.该芯片主频可达150 MHz,具备18路PWM输出,以其高效的计算性能、丰富的外部接口和数据存储功能为数字控制提供灵活、高集成度的解决方案[10].图3为DSP控制系统原理框图,整个系统由主控芯片、显示电路、按键电路、滤波电路、电压采样电路与其余主控芯片的基础外围电路组成.TMS320F28335输出两路反相、占空比可调、频率可调的PWM信号,经碳化硅驱动输入半桥电路,控制上下SiC MOSFET的交替通断,通过实时改变PWM信号的占空比实现稳定功率输出.

图3 DSP控制系统原理框图

以TMS320F28335芯片的GPIO10(19)与GPIO11(20)作为两路PWM输出端口.ADCINA0(42)为电压采样端口,采集反馈电阻两端电压(另一端为GND),经A/D转换器将模拟信号转换为数字信号并与设定的参考值进行比较,作为PID控制的误差信号参数.系统通过K1、K2两个按键控制工作模式,K1用于更改选项,K2用于确定更改,K1与K2分别连接至GPIO12与GPIO13引脚,当检测到GPIO端口的输入为低电平时,按键处于按下状态.按下任意按键进入模式选择,模式1为HID灯250 W工作功率,模式2为HID灯150 W工作功率,对应不同场景需求.该过程循环进行,使负载的工作功率稳定在模式匹配的工作功率.由于按键按下与松开时存在抖动,设计以软件消抖的方式去除抖动,时间设定为10 ms.利用LCD1602显示HID灯功率及系统工作频率.

控制信号经过TI公司的UCC21520隔离式双通道栅极驱动器放大后作用于上下两路SiC MOSFET的驱动信号.如图4所示,对于半桥逆变电路,上管导通驱动电路的输入电压等于母线电压;当下管导通时,母线电压没有加在逆变驱动电路上,负载回路中电容对回路放电.

图4 半桥输出电路

半桥电路工作时的输出可以等效为一个正弦波[5].输出电压为:

UOUT=2VDCsin(ωt)/π.

(5)

其中:母线电压VDC=400V,输出电压有效值为

(6)

本设计中所使用的HID灯所在电路为RLC串联谐振电路,在稳定工作状态时,灯用恒定的负载电阻R表示,R=40 Ω,电容C=1 μH,电感L=123.12 μH,则谐振电路的阻抗为

(7)

(8)

其中:f为半桥驱动电路的输出信号频率,则HID灯的工作功率可表示为

(9)

由式(9)可知,当电容(C)与电感(L)一定时,HID灯的工作功率(P)随着半桥驱动电路的输出信号频率f的增加而降低.

根据以上原理,本文设计如图5的HID半桥驱动电路原理图,R13为0.6 Ω的反馈电阻.HID灯有两种工作模式,在工作模式1时HID灯功率为250 W,f可设定为80 kHz,此时RLC串联谐振电路中的电流为2.5 A,R13处的分压值为1.5 V;在工作模式2时HID灯功率为150 W,f可设定为110 kHz,此时RLC串联谐振电路中的电流约为1.94 A,R13处的分压值为1.164 V.

图5 HID半桥驱动电路原理图

通过TMS320F28335内部A/D模块对负载电路中的反馈电阻两端进行电压采样.采集到的电压值数字量与标定的参考电压值数字量比较,差值作为PID控制的误差参数进行后续处理.

3 数字信号软件实现

依托TMS320F28335,设计了如图6所示的总程序流程.系统初始化后对所需使用到的外设与PID参数进行配置,并初始化中断服务.按配置输出两路相位差180°,频率80.0 kHz,占空比50%,死区时间300 ns的PWM方波.

图6 总程序流程图 图7 PID控制程序流程图

程序设置每100 ms进行定时器中断,通过ADC端口采集反馈电阻两端电压大小(0~3 V),将采样到的电压转换为功率并由LCD显示,同时由PID函数调整PWM信号的占空比.通过外部中断实现检测按键,当有按键按下进入模式选择.K1用于更改选项,K2用于确定更改.该过程循环进行,使负载的工作功率稳定在模式匹配的工作功率.

为了避免上下MOS同时导通造成电源短路,死区时间在半桥电路中十分必要.在本设计中有2种方法对死区时间进行配置.一是通过改变UCC21520驱动器的DT引脚与GND引脚之间的电阻阻值来确定死区时间.但是通过DT引脚的电流很小,需额外设计抗噪声电路,且电阻阻值难以调整,精确度低,故不采用该方法.二是将UCC21520驱动器的DT引脚与VCC连接,使输出与输入匹配,由TMS320F28335的死区控制模块设置死区时间.TMS320F28335的死区控制需要对输入源(IN_MODE)、输出模式(OUT_MODE)、极性(POLSEL)进行配置.本设计中配置PWM信号为上升沿延时,完成配置后对延时时间进行设定,计算公式为

DBFED=FED/TTBCLK

(10)

其中:DBFED为上升沿延时寄存器设定参数;FED为上升沿延时时间;TTBCLK为系统时基时钟信号的周期.由式(10)可知DBFED的值设置为45 ns.

为避免偶然情况造成的系统控制不稳定,采取对最值取均值滤波的方式对采样电压进行处理.首先,系统初始化滤波所需的标识参数,包括电压采样次数、电压累加值、电压最大值与电压最小值.其次,对定时器中断进行初始化后等待定时器中断,每次中断累加采样的电压值,并筛选出最值.当完成第10次操作后,将累加值去除先前筛选出的最大值与最小值,再取均值作为本次PID控制的参数.完成一次PID控制后,再次初始化滤波所需的标识参数,以电压标定值与均值滤波函数传输的电压数字量取差值作为误差参数.由位置式PID算法式(3)可得到本次PID控制的输出值,随后更新下次PID所需参数.由于该系统中PID控制器的输出值为PWM信号的占空比,还应将本次输出值限幅,最后修改PWM信号的占空比,如图7所示.

4 系统调试及功能验证

通过电源调压模拟HID灯的反馈电压,调整电压观察输出的PWM信号占空比的变化.同时对比DSP测量的输出值(LCD显示值)与理论测量值大小.系统采用示波器与DSP开发板、仿真器、数字万用表对电路进行测试.

系统默认处于工作模式1时为250 W,输出频率为80 kHz、两路相位差180°、死区时间为300 ns的PWM信号.通过示波器可观察到PWM CH1通道信号频率为80.13 kHz,占空比为47.4%;PWM CH2通道信号频率为79.87 kHz,占空比为47.6%,两路信号无同时导通的情况,即死区时间存在,如图8所示.

图8 工作模式1初始化输出波形

由于PID控制器的作用,当DSP采样到的功率较小时,PWM的占空比增加;功率较大时,PWM的占空比减小.如图9所示,当万用表测得直流稳压电源的输出电压为1.0578 V时,理论应测得功率为124.33 W,DSP测得功率为126.53 W,负载工作功率小于250 W,PID控制器加大PWM信号的占空比.如图10所示,当万用表测得直流稳压电源的输出电压为1.756 3 V时,理论应测得功率为342.73 W,DSP测得功率为342.46 W,PID控制器减小PWM信号的占空比.

图9 PID控制输出信号增大PWM信号占空比 图10 PID控制输出信号减小PWM信号占空比

综上利用位置式PID控制的高频半桥驱动信号能够使HID灯保持稳定的工作功率,从而完成SIC半桥HID驱动信号数字化,使HID工作在不同场景时输出不同功率.

5 结论

本设计通过DSP数字信号处理器TMS320F28335与UCC21520驱动器实现对SiC MOSFET的驱动.通过外部按键电路结合DSP外部中断实现对HID灯工作频率的调整,结合定时器中断,每100 ms由AD采样端口对反馈电阻进行电压采样,采样多次后除去最大值与最小值并对采样值进行均值滤波,以电压采样值与标定电压值之间的差值作为误差参数,采用位置式PID控制算法,调整PWM信号占空比,使HID灯在不同工作模式下稳定功率工作.通过编程在两路信号中间插入死区时间,提高电路安全性,确保两路MOS管不会同时导通而烧毁.实验表明,该系统能够稳定控制HID工作功率,提高能效比,为公共照明控制带来便利与高效.