层间CNT 协同电纺取向BNNS增强的绝缘高导热聚偏氟乙烯多层复合薄膜

迟洪涛,马传国,2, ,宋沐原,李晓磊,张 平,戴培邦,2,

(1 桂林电子科技大学 材料科学与工程学院,广西 桂林 541004;2 广西电子信息材料构效关系重点实验室,广西 桂林 541004;3 电子信息材料与器件教育部工程研究中心,广西 桂林 541004)

随着当今电子设备的持续多功能化、集成化、微型化和高功率化发展,热密度的快速增加导致有限空间热量的迅速积累,如不能及时、有效将热量散出将严重影响电子设备的使用寿命和效率[1-5]。因此,高效的热管理材料成为开发先进电子器件的关键考虑因素,开发出具有高热导率(thermal conductivity,TC)、轻质、绝缘和柔韧性好的高性能导热复合材料成为当前的迫切需求[6-8]。聚合物因具有低密度、高绝缘、易加工等特点,成为电子器件热管理的主要应用材料,其中具有半结晶形态的热塑性聚合物PVDF,因其优异的耐化学性、高储能和高柔韧性等独特优势而备受关注[9-10]。然而,PVDF 较低的本征热导率(0.1~0.5 W·m-1·K-1)严重限制了其在现代电子产品热管理材料中的广泛应用。因此,研究者们通过在聚合物基体中引入具有各向同性的零维填料、高长径比的一维填料和各向异性的二维填料等高导热纳米粒子,制备出兼具高TC 与柔韧性等优点的聚合物基复合材料[11]。其中,BNNS 的高导热(600 W·m-1·K-1)、化学稳定、耐热和绝缘性等自身优势使其成为导热复合材料的最佳填料之一[12-13]。然而,简单地在聚合物基体中引入导热填料需要较大的填充量才能形成有效导热通路,会产生成本高、力学性能差、加工困难等问题[14]。为此,近些年国内外研究人员围绕“构筑和增强导热网络提高复合材料导热性能”的研究主题,主要从杂化纳米粒子[15]、优化制备工艺[16]、降低界面热阻[17]等方面开展了研究工作。

通过在聚合物基体中对填料进行合理的取向结构设计可实现相对完整的导热路径构建及较低界面热阻的有效调控[3,18],如冰模板法、电磁场取向和静电纺丝等定向排列工艺可有效控制导热填料在聚合物基体中的分布状态。Wu 等[19]使用冰模板法制造三维氮化硼(BN)/石墨烯(GO)骨架,结合真空浸渍法制备出尼龙6(PA6)复合材料。复合材料中BN 片沿冰晶平行排列构筑出导热路径,在23.4%BN(质量分数,下同)和2.6%GNPs 的负载量下,复合材料TC 最大值达到2.80 W·m-1·K-1。He 等[20]通过静电自组装使氧化铁(Fe2O3)纳米粒子负载在多层GO 表面,赋予其磁场响应特性,形成取向的传热网络,在填料含量为3.36%时TC 达到0.708 W·m-1·K-1。而静电纺丝技术已被证明可在不损失材料力学性能的前提下实现导热填料的良好分散和定向排列,是一种制备高导热复合材料的简便且有前景的方法[21]。然而,静电纺丝导热复合材料相关技术也存在一定的局限性:(1)当填料含量很低时,静电纺丝技术无法对纤维内部的填料做出高效搭接;(2)电纺薄膜后相邻纤维间存在一定的孔洞,即使通过热压工艺强化后仍会存在一定填料间隔区域,限制了复合材料TC 的有效提升。近期,Wang 等提出一种利用导热填料桥接相邻电纺纤维的策略[22]。相关数据表明,多种导热填料的协同作用可以在相对较低的填料含量下实现高TC,而选择高长径比的导热填料可以达到高效率的桥接效果[23-24]。

本工作通过静电纺丝BNNS/PVDF 薄膜、表面喷涂碳纳米管(CNT)以及多层薄膜热压的工艺路线,制备出具有高面内TC 的BNNS-CNT/PVDF 复合薄膜。通过静电纺丝BNNS/PVDF 前驱体溶液,使BNNS 沿PVDF 纤维进行面内取向,搭建其主要热传输路径,进而在BNNS/PVDF 纤维膜表面喷涂CNT,热压多层薄膜后将BNNS 紧密桥接,构建额外的导热通路。基于BNNS 与CNT 的混杂协同及取向增强的策略,在复合薄膜面内方向搭建出高效的导热网络,最终获得具有高导热、高绝缘且兼具良好柔韧性的PVDF 导热复合薄膜材料,该薄膜在热管理材料领域表现出较强的应用潜力。

1 实验材料与方法

1.1 原材料

六方氮化硼(h-BN),粒径1~2 μm,厚度约30 nm,上海巷田纳米材料有限公司;多壁碳纳米管(MWCNT,内径3~5 nm,外径8~15 nm,长度10~30 μm),成都有机化工股份有限公司;PVDF、异丙醇和无水乙醇,广东光华科技股份有限公司;N-N 二甲基甲酰胺(DMF)和丙酮,江苏强盛化工有限公司;98%H2SO4和63%HNO3,西陇科学股份有限公司。

1.2 BNNS 的制备

根据Chen 等[25]的工作,采用液相剥离法制备BNNS。在200 mL 异丙醇和去离子水(体积比为1∶1)的混合溶剂中加入2 g BN 粉末,采用CJ-020 型超声波清洗机进行4 h 超声处理,频率为40 kHz。用 TGL-15b 型离心机在1000 r/min 转速下离心20 min,去除未剥离成功的BN 片,收集上清液,进而在9000 r/min转速下离心30 min,收集成功剥离的BNNS。

1.3 羧基化CNT 的制备

在100 mL 的H2SO4和HNO3(体积比为3∶1)的混合溶液中加入3 g MWCNT,超声分散40 min 后在60 ℃水浴条件下搅拌8 h,将所得溶液稀释至低浓度并进行过滤收集,得到中性的羧基化CNT(COOH-CNT)。

1.4 BNNS/PVDF 电纺薄膜的制备

将BNNS 分散在30 mL DMF 和丙酮(体积比为2∶1)的混合溶剂中,超声分散30 min。将3 g PVDF粉末溶解在BNNS 的分散液中,室温磁力搅拌1 h 至充分溶解,以制备BNNS/PVDF 静电纺丝前驱体溶液。将混合溶液放置0.5 h 以除去气泡,然后利用注射器吸取10 mL PVDF 电纺溶液进行静电纺丝,收集装置采用表面覆盖铝箔的圆柱形收集器。电纺参数为:电压15 kV、推进速度2.5 mL/h、固化收集距离12 cm,圆柱形收集器的接收转速350 r/min。静电纺丝在30 ℃下进行,环境湿度为25%~30%相对湿度(RH)。静电纺丝后,将BNNS/PVDF 纤维膜从铝箔上剥离下来,切成 5 cm×5 cm 大小,并在60 ℃下干燥24 h,以去除未挥发尽的溶剂。

1.5 BNNS-CNT/PVDF 纤维膜和复合材料的制备

BNNS-CNT/PVDF 纤维膜采用喷涂技术制备。先将一定量的CNT 通过超声处理均匀分散到无水乙醇中,随后将 CNT 分散液装入商用喷枪并均匀喷涂在 BNNS/PVDF 纤维膜的上下表面,经风干、真空干燥后,制得BNNS-CNT/PVDF 纤维膜,CNT 占BNNS/PVDF 纤维膜的质量分数分别为1%,3%,5%。喷涂过程中,喷嘴与样品的工作距离为5 cm,压力为0.5 MPa。BNNS-CNT/PVDF 复合材料是通过将2 层BNNS/PVDF 纤维膜为上下层、BNNS-CNT/PVDF 纤维膜为中间层进行3 层热压制备的。热压参数:温度180 ℃,压力12~14 MPa,时间3 min。为简单起见,样品表示为 BNNSx-CNTy/PVDF,其中x分别为5%,10%,20%,30% 的BNNS 表示为BNNS5,BNNS10,BNNS20,BNNS30,y分别为1%,3%,5%的CNT 表示为CNT1,CNT3,CNT5。另外,使用相同的工艺制备BNNS/PVDF、纯PVDF 薄膜等对照样品。BNNS-CNT/PVDF 多层复合薄膜制备过程示意图如图1 所示。

图1 BNNS-CNT/PVDF 多层复合薄膜制备过程示意图Fig.1 Preparation process diagram of BNNS-CNT/PVDF multilayer composite films

1.6 测试与表征

采用X 射线衍射仪(XRD,D8 ADVANCE)在5°~90°内测量 BN 及CNT 粉末的晶体结构,并用于研究BNNS 在PVDF 复合薄膜中的取向度;利用扫描电子显微镜(SEM,Quanta FEG 450)研究PVDF,BNNS/PVDF,BNNS-CNT/PVDF 纤维膜及其复合材料的微观形貌和内部结构;采用导热系数分析仪(HOT DISK,TPS2500S)根据瞬态平面热源法(ISO 22007-2:2015)在室温下对PVDF 复合薄膜样品(φ20 mm×0.25 mm)的面内导热系数进行测试;利用FLIR,E50 红外热像仪记录PVDF 复合薄膜的表面温度随时间的变化,模拟样品在实际应用中的热管理能力;通用KDL-5000N 拉伸试验机在室温下测量PVDF复合薄膜的拉伸强度,测量速率为2 mm/min,测试标距为20 mm,样品尺寸为10 mm×30 mm;室温下采用CHT3530 绝缘电阻测试仪对不同PVDF 复合薄膜进行导电性能测试。

2 结果与分析

2.1 纳米粒子表征

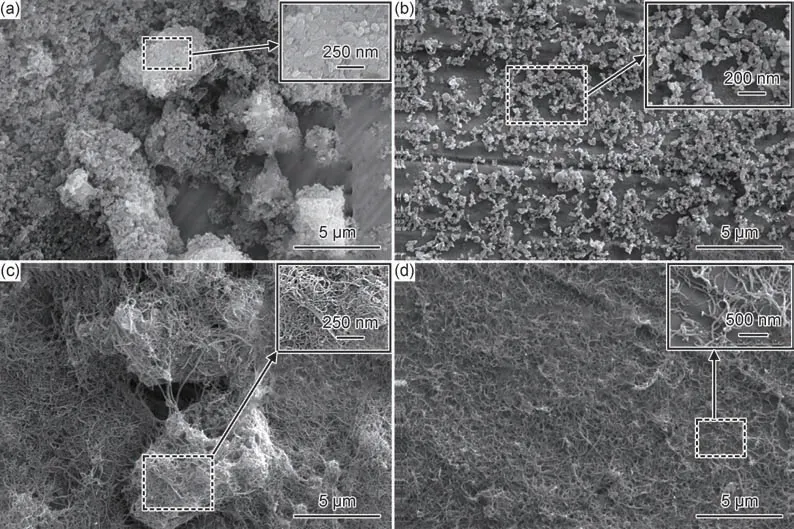

为了进一步提升复合材料的导热性能,理论上需要在聚合物基体中构建更多的导热网络,而在相同质量分数下少层数的BNNS 会搭建更多的导热通路,同时经过剥离的BNNS 具有更加优异的分散性,可以有效增强复合材料的导热性能。图2 为纳米粒子的SEM图。图2(a),(b)为BN 纳米粒子剥离前后的SEM 图,可以发现未经剥离的BN 粒子主要呈现微米级的大颗粒团聚状态,而液相剥离后得到的BNNS 主要呈现扁平的圆片状,并未观察到明显的聚集和堆积现象,说明剥离后得到的BNNS 具有较好的分散性。众所周知,CNT 纳米粒子具有极强的团聚倾向。本工作中采取典型的混合酸处理方法对CNT 进行表面改性,在CNT 表面引入大量含氧基团,从而改善其分散性。图2(c),(d)为CNT 酸化前后的分布状态,可知CNT 主要呈现弯曲、缠绕的形态,经过酸化处理后CNT 的长度变短,分散性得到有效改善,也由原先的大团聚体转变为连续的网络状态。

图2 纳米粒子的SEM 图(a)BN;(b)BNNS;(c)CNT;(d)COOH-CNTFig.2 SEM images of nanoparticles(a)BN;(b)BNNS;(c)CNT;(d)COOH-CNT

图3 为BN,BNNS,CNT 和COOH-CNT 的XRD谱图及BN 和BNNS(002)衍射峰的半峰宽(full width at half maxima,FWHM)谱图。由图3(a)可知,BNNS的各个晶面的衍射峰与BN 基本相同,同时观察到X射线衍射层间峰(002),(004)的强度是恒定的,意味着剥离后的BNNS 面内晶体结构是完整的[26]。酸化后的CNT 在2θ=26.1°处展现出一个明显的衍射峰,而在42.6°和44.3°附近有较弱的衍射峰,分别归属于CNT 的3 个特征衍射峰(002),(100)和(101)晶面,表明酸化处理未对CNT 的晶体结构造成实质性损害[27]。此外,图3(b)的BNNS 半峰宽图谱显示,BNNS 在(002)处的半峰宽增加,进一步证实BN 层数的减少[28-29]。

图3 BN,BNNS,CNT 和COOH-CNT 的XRD 谱图(a)及 BN 和BNNS 的(002)衍射峰半峰宽(b)Fig.3 XRD patterns of BN,BNNS,CNT and COOH-CNT(a),and(002)diffraction peaks FWHM of BN and BNNS(b)

2.2 纤维膜的微观形貌

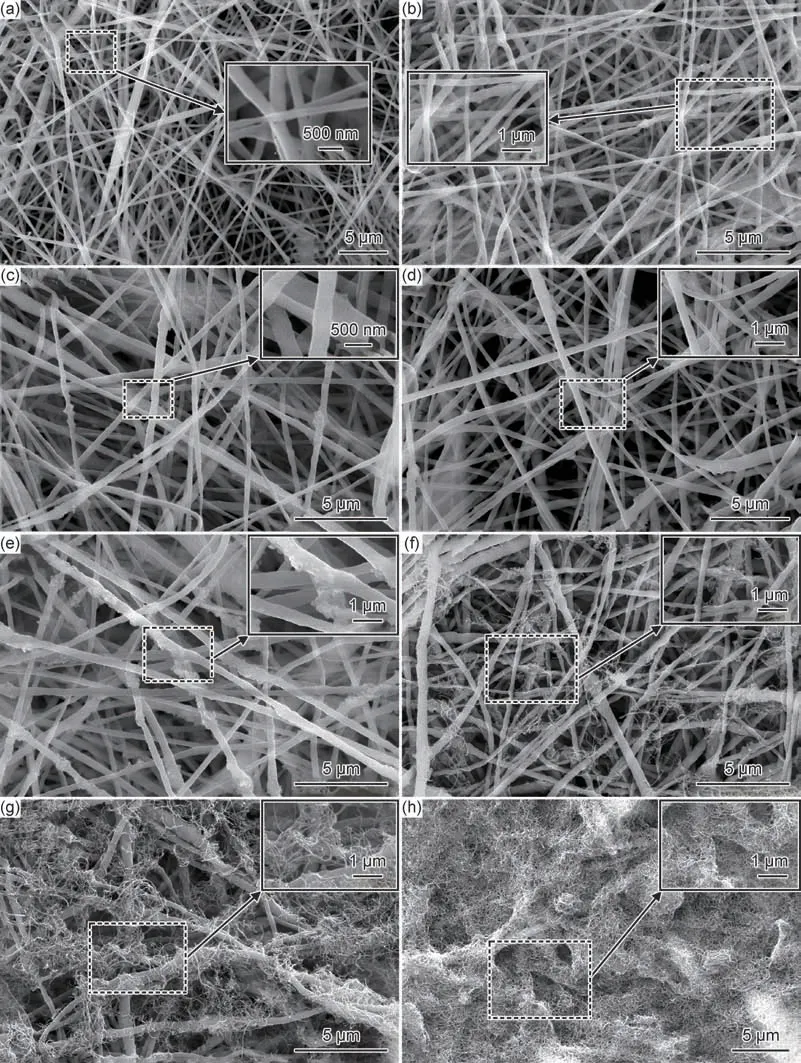

PVDF,BNNS/PVDF 及BNNS-CNT/PVDF 纤维膜的微观形态如图4 所示。由图4(a)可知,纯PVDF 纤维展示出均匀光滑的表面形貌,直径分布较为均匀。图4(b)~(e)为BNNS5/PVDF,BNNS10/PVDF,BNNS20/PVDF 和BNNS30/PVDF 共纺纤维膜的表面形貌,可知BNNS/PVDF 纤维膜由细长的PVDF 纤维及沿纤维拉伸方向排列的BNNS 组成,没有观察到明显的珠状或团聚纤维,表明BNNS 的引入并没有影响PVDF 溶液的可纺性。随着BNNS 填充量的增加,在PVDF 纤维表面可以观察到更多的BNNS 排列痕迹,并均匀分布在纤维表面。然而,当BNNS 的含量为30%时,BNNS 填料之间的接触仍不足以形成完善的导热网络,而且纤维间存在明显的间隔,在构建三维网络方面存在一定的局限性。所以本工作在BNNS 与PVDF 共纺的基础上进一步在纤维表面喷涂CNT 纳米粒子,如图4(f)~(h)所示。可以看出,CNT 均匀地缠绕在纤维表面,并能够有效地桥接相邻BNNS,形成沿薄膜面内取向的杂化网络。当喷涂3%的CNT 时,纤维膜表面的CNT 数量和密度显著增加,有利于构建更致密的导热通路。喷涂5%的CNT 后,在BNNS/PVDF 纤维膜上形成大量的CNT 堆积网络,甚至形成大的团聚体。

图4 不同纤维膜的SEM 图(a)纯PVDF;(b)BNNS5/PVDF;(c)BNNS10/PVDF;(d)BNNS20/PVDF;(e)BNNS30/PVDF;(f)BNNS30-CNT1/PVDF;(g)BNNS30-CNT3/PVDF;(h)BNNS30-CNT5/PVDFFig.4 SEM images of different fiber films(a)pure PVDF;(b)BNNS5/PVDF;(c)BNNS10/PVDF;(d)BNNS20/PVDF;(e)BNNS30/PVDF;(f)BNNS30-CNT1/PVDF;(g)BNNS30-CNT3/PVDF;(h)BNNS30-CNT5/PVDF

2.3 PVDF 多层复合薄膜的导热和导电性能

图5 为纯PVDF 薄膜、BNNS/PVDF 和 BNNSCNT/PVDF 复合薄膜在不同BNNS 和CNT 含量下的面内热导率。如图5(a)所示,纯PVDF 薄膜热导率仅为0.27 W·m-1·K-1。在引入BNNS 后薄膜的面内热导率急剧增加,并随着BNNS 含量的增加而呈现递增的趋势。在BNNS 含量为30%时,薄膜的热导率达到2.89 W·m-1·K-1,与纯PVDF 薄膜相比实现大幅度的提升。这主要归因于,BNNS 在静电纺丝时沿纤维拉伸方向的定向排列作用,在薄膜的面内方向形成高度取向的网络结构,有效提升薄膜的面内导热性能。此外,在经过热压后相邻纤维膜层间的BNNS 连接更加紧密,同时排除孔隙降低界面热阻,有利于声子的高效传输。从图5(b)可知,在引入1%CNT 后薄膜的导热性能得到进一步的增长。值得注意的是,在引入3%CNT 后,BNNS5-CNT3/PVDF 和 BNNS10-CNT3/PVDF 薄膜的面内热导率分别超过了BNNS10/PVDF 和BNNS20/PVDF 薄膜,甚至高于在BNNS10/PVDF 和BNNS20/PVDF 薄膜表面喷涂1%CNT 薄膜的热导率,这间接说明在喷涂1%CNT后薄膜的热导率仍具有一定的提升空间,而喷涂3%CNT 能实现薄膜热导率的高效增长,其中BNNS30-CNT3/PVDF 的TC 达到3.25 W·m-1·K-1,比纯PVDF 薄膜提高了1104%。但进一步提高CNT的含量至5%,TC 为3.38 W·m-1·K-1,5%CNT 较3%CNT 而言TC 几乎没有额外的增加。结合图3 的分析,可推测发生该现象的主要原因是,3%CNT 已经在纤维膜表面搭建出较为完善的导热网络,继续增加CNT 含量对于提升面内热导率的作用已不大。此外,复合薄膜的热导率保持在相近或甚至更高的情况下,喷涂少量的CNT 即可以有效降低BNNS 的含量,暗示出CNT 与BNNS 的混杂协同比单纯的BNNS 定向网络在提升薄膜面内热导率方面更有效。

图5 不同PVDF 复合薄膜的导热、导电性能(a)不同含量BNNS 的PVDF 复合薄膜的导热性能;(b)喷涂不同含量CNT 的PVDF 复合薄膜的导热性能;(c)BNNS-CNT/PVDF 相比BNNS/PVDF 的导热性能提升率;(d)不同PVDF 复合薄膜的面外电导率Fig.5 TC and electrical conductivity of different PVDF composite films(a)TC of BNNSx/PVDF;(b)TC of BNNSx-CNTy/PVDF;(c)enhancement in TC of BNNS-CNT/PVDF compared to that of BNNS/PVDF;(d)out-of-plane electrical conductivity of different PVDF composite films

为了深入了解CNT 在BNNS-CNT/PVDF 复合材料中提升导热性能的具体作用,计算BNNS-CNT/PVDF 相比于BNNS/PVDF 的TC 增强效率。TC 增强效率(η)为:η={[λ(BNNS-CNT/PVDF)-λ(BNNS/PVDF)]/λ(BNNS/PVDF)}×100%,其中λ为面内TC。如图5(c)所示,在喷涂3%CNT 后薄膜的面内TC 得到显著提高。在BNNS 含量为5%时,η值高达52.2%,而在BNNS 含量为30%时,η值则低至15.9%。同时在图5(b)中,BNNS20-CNT3/PVDF 与BNNS30/PVDF 的TC 几乎相同,说明在较高含量的BNNS/PVDF 薄膜中,CNT 的导热提升作用临近瓶颈。推测其内部机制为,当BNNS 含量低至20%,10%时,纤维中BNNS 的搭接效率较低,存在一定的间隔热阻。因此,具有高长径比的CNT 可以通过桥接这些BNNS 来构建导热网络,从而高效提升薄膜的导热性能。然而,当BNNS 的含量增加到逾渗阈值以上时,单独的BNNS 已经具备构建热传输路径的条件,网络中的主体导热通路是BNNS。此时,增加CNT 的意义也仅局限于提高导热路径数量,而不会让真正的热传输量发生质的提升。因此,当BNNS 含量较高时,CNT 对薄膜TC 的增强效果有限。

在此基础上,进一步表征薄膜面外电导率,如图5(d)所示。可以看出,与PVDF 相比,BNNS30/PVDF的面外电导率进一步降低。这主要归因于引入了具有超高电阻率的BNNS,它可以有效抑制电荷载流子的迁移率。对于BNNS30-CNT3/PVDF 复合材料,由于CNT 导电填料的引入,其面外电导率相比于BNNS30/PVDF 提高近1 个数量级,样品电导率的总体趋势与热导率趋势相似。需要指出,引入导电填料CNT 的BNNS30-CNT3/PVDF 的面外电导率仅为2.09×10-12S·cm-1,远高于绝缘材料的应用标准(1×10-9S·cm-1)[30]。

2.4 PVDF 多层复合薄膜截面的微观形貌及BNNS的取向结构分析

图6 为不同PVDF 复合薄膜截面的SEM 图。如图6(a)所示,纯PVDF 薄膜的内部结构较为紧密,表现为均匀、连续的整体,截面整体呈光滑状态,说明热压技术对多层PVDF 纤维膜实现了较为完善的结合,基本排除内部空气热阻及结构缺陷。图6(b)的BNNS/PVDF 复合薄膜截面SEM 图则展示了BNNS经过静电纺丝-热压后,在薄膜内部形成良好的面内取向网络结构。30%含量下,BNNS 在电纺取向作用下形成面内连续、均匀的导热网络。同时发现,BNNS 在基体中无明显的团聚体,这除了得益于对BN 粒子的有效剥离,静电纺丝技术也起到不可忽略的作用。在电纺过程中受纤维直径尺寸、电场拉伸、纺丝液表面张力等作用影响,纳米粒子的团聚问题得到有效避免,并使其在聚合物基体中取向排列[31-32]。图6(c)为BNNS30-CNT3/PVDF 薄膜的截面SEM 图。观察BN-CNT 层间导热网络的结构状态,同时结合图7 的层间CNT 协同电纺取向BNNS 导热网络示意图,分析其内部导热网络的搭建机制为:当在BNNS/PVDF纤维膜表面喷涂适量CNT 时,利用CNT 的高长径比优势可以有效桥接相邻纤维及纤维上BNNS 间的缝隙,进一步强化BNNS 导热网络的完善程度;利用CNT 自身的高导热属性,在薄膜的中间层也构建出高效导热网络,从而达到进一步有效提升导热性能的目的。

图7 层间CNT 协同电纺取向BNNS 导热网络示意图Fig.7 Schematic diagram of synergistic thermal conductivity network of the interleaved CNT and electrospinning oriented BNNS

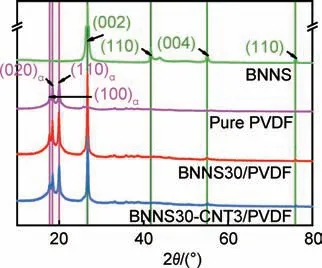

由于BN 沿面内方向的TC 高达600 W·m-1·K-1,而面外方向仅为2 W·m-1·K-1,因此BNNS 在PVDF基体中的取向是值得研究的问题。图8 为BNNS 及其PVDF 复合薄膜的X 射线衍射谱图。可知,所有薄膜都在2θ=17.8°,18.4°和20.0°处表现出三个特征衍射峰,分别对应于PVDF 基体α 相的(100),(020)和(110)晶面,表明所有的复合薄膜均为α 型晶体结构[33]。而在加入BNNS 填料后,α 相衍射峰的强度明显增加,这主要是由于在更高电场的静电纺丝作用下,使PVDF 纤维在极性方向上产生完全不同的排列,有利于其晶体结构的生长[34]。26.7°和41.7°两个典型的特征衍射峰分别归属于BNNS 的(002)和(100)晶面。研究表明[35],BNNS 在复合材料中的取向度可以用(002)峰与(100)峰的强度比(即I(002)/I(100))来表示。对于BNNS,I(002)/I(100)值约为2,而对于BNNS30/PVDF 和BNNS30-CNT3/PVDF 复合薄膜,I(002)/I(100)值接近无穷大,因为(100)峰几乎消失,表明复合材料中BNNS 的取向度很高。推测其原因,是由于BNNS 的横向尺寸较大,受电纺纤维直径的限制,有利于其在电纺过程中沿纤维轴向方向取向,这种取向结构将促进薄膜面内TC 的增加。

图8 BNNS 及PVDF 复合薄膜的X 射线衍射谱图Fig.8 XRD patterns of BNNS and PVDF composite films

2.5 PVDF 多层复合薄膜的力学性能

热管理材料的力学性能对其实际应用至关重要,尤其是在柔性可穿戴设备和便携式电子器件的应用领域。图9 为不同PVDF 复合薄膜的抗拉强度及BNNS30-CNT3/PVDF 复合薄膜的柔韧性展示图。由图9(a)可知,纯PVDF 表现出最佳的力学性能,抗拉强度达到38.1 MPa。这主要得益于对电纺薄膜的后期热压技术使内部基体连接较为紧密,缺陷区域较少。在PVDF 基体中引入30%的BNNS 纳米粒子后,抗拉强度降低至34.54 MPa。分析其原因,虽然通过剥离技术及静电纺丝使BNNS 的分散性得到一定的改善,但在30%的较高填充量下仍不可避免BNNS 所产生的应力集中。BNNS 与聚合物基体间存在较弱的相互作用,在基体断裂的时候BNNS 是随基体拔出,而不是有效承载应力,导致其力学性能部分损失。引入CNT 后,薄膜的力学性能随着CNT 含量的增加呈现出逐渐降低的趋势,可能的机制为:由于仅仅是在BNNS/PVDF 表面上简单地铺设CNT 网络,导致CNT 与PVDF 纤维间的缠绕相互作用较小,同时大面积的面内CNT 网络导致相邻层的薄膜在拉伸过程中更趋向于分离。喷涂5%的CNT 薄膜的力学性能最低,结合图4 的SEM 图,分析其原因是,5%的CNT 薄膜已经在表面产生CNT 团聚体,极易造成应力集中,从而破坏薄膜的内部结构,导致其力学性能下降。而BNNS30-CNT3/PVDF 的抗拉强度虽相比于纯PVDF 下降了约7 MPa,但31.03 MPa 的抗拉强度基本满足实际应用需求。如图9(b)所示,即使将BNNS30-CNT3/PVDF 薄膜折叠成小飞机等复杂形状,在薄膜表面仍未发现明显的裂纹及损伤。以上现象进一步直观地证实BNNS30-CNT3/PVDF 薄膜具有较好的机械强度和柔韧性,这将有助于其在热管理材料中的应用。

图9 不同PVDF 复合薄膜的抗拉强度(a)及BNNS30-CNT3/PVDF 复合薄膜的柔韧性展示(b)Fig.9 Tensile strength of different PVDF composite films(a)and flexibility display of BNNS30-CNT3/PVDF composite films(b)

2.6 PVDF 多层复合薄膜的热管理能力

为了证实BNNS/PVDF 复合薄膜在电子器件散热方面具有实际应用价值,将相同尺寸的PVDF,BNNS30/PVDF,BNNS30-CNT3/PVDF 薄膜作为LED 芯片的热界面(thermal interface materials,TIM)材料,并使用红外热成像仪记录LED 芯片表面温度随时间的变化。图10 为LED 芯片的红外热成像图和相应的LED 芯片表面温度随时间变化的曲线。经过测试发现,当采用BNNS30-CNT3/PVDF 复合薄膜作为TIM 时,LED 芯片在工作过程中的升温速率最慢,平衡温度最低,仅达到77 ℃左右,比PVDF 和BNNS30/PVDF 薄膜分别降低了33 ℃和4 ℃,说明BNNS30-CNT3/PVDF 复合薄膜具有较快的热响应能力和极佳的实际热传输能力。该红外热成像测试结果所表现的导热性能与面内热导率结果基本一致。表明BNNS30-CNT3/PVDF 复合薄膜具有优异的热管理能力,在实际应用中有望保护重要电子元器件并延长其使用寿命。

3 结论

(1)基于BNNS 与CNT 的混杂协同及取向增强的策略,先后通过电纺BNNS/PVDF 薄膜、薄膜表面喷涂CNT 及多层薄膜热压工艺,成功制备出具有高面内热导率且绝缘的BNNS-CNT/PVDF 多层复合薄膜。其中,上下层为BNNS/PVDF 薄膜绝缘层,中间层为上下表面喷涂CNT 的BNNS/PVDF 薄膜,热压工艺使3 层膜热熔为一体。

(2)静电纺丝技术使BNNS 在PVDF 薄膜内实现良好取向,复合薄膜的热导率随着BNNS 含量的增加而呈现递增趋势,在30%的BNNS 含量下达到最大值2.89 W·m-1·K-1,在薄膜表面喷涂CNT 后热导率实现进一步的增加,喷涂3% 的CNT 为最佳工艺参数,BNNS30-CNT3/PVDF 复合薄膜的面内热导率达到3.25 W·m-1·K-1,比纯PVDF 提高了1104%,面外电导率低至2.09×10-12S·cm-1,保持了良好的拉伸强度和柔韧性。

(3)通过计算BNNS-CNT/PVDF,BNNS/PVDF的TC 增强效率η,发现在BNNS 含量为5%时,η值高达52.2%。而在BNNS 含量为30% 时,η值则低至15.9%。导热增强机理为:BNNS 在较低含量时,喷涂的 CNT 可以通过桥接相邻纤维间及内部隔离的BNNS 来构建面内协同高效导热网络,从而可以有效提升薄膜导热性能;而当BNNS 含量较高时,导热网络中的主体路径是BNNS,此时添加CNT 的意义也仅局限于增加导热路径数量,而不会让真正的热传输量发生质的变化。