城市更新工程屋面采光顶钢结构滑移施工关键技术研究

张志凯 钱海滨 于海泽 蔡志涛 张俊海

目前,如何更好地进行城市更新工程中钢结构的改造施工,是施工单位面临的挑战。钢结构施工需要充分考虑运营和施工的需求,选择适宜的施工方法,提升施工效率和质量,彰显工程品质。本文以汇京双子座大厦改造工程为载体,阐述了钢结构滑移施工的实际应用。

项目地处建外街道,白天不允许支吊车,仅夜晚会延长施工时间,而且计划支吊车的位置为负一层地库的顶板,无法承载载重过大的吊车。为了应对场地狭小、无法一次拼装整体滑移的现场条件,项目采用牵引式滑移施工方法[1]。

1 项目介绍

汇京双子座大厦改造工程位于北京朝阳区建国门外大街乙12 号,改造范围为负1层至5层局部内装修工程。

此项目需要拆除原结构中K 轴与L 轴之间的玻璃顶以及左右相邻两跨的屋面结构,将其改造为24 m×25 m的穹顶。穹顶的主梁为变截面焊接钢管,其截面尺寸为620 ~975 mm×200 mm×20 mm。次梁为焊接钢管,规格为855 mm×200 mm×20 mm。主檩条为焊接钢管,规格为300 mm×100 mm×12 mm。次檩条为焊接钢管,规格为160 mm×100 mm×6 mm。以上所有构件材质均为Q355B。

2 本项目钢结构安装的支撑结构和措施

2.1 钢结构滑移施工方式选择

双子座大厦四周的施工场地有限,大吨位吊车无法进入现场,但小吨位吊车由于覆盖面积有限无法满足吊装需求,项目的钢结构屋盖为单跨且质量较小,因此可以选择牵引式滑移施工方法。牵引式滑移适用于吊装场地有限,屋盖跨数为1 ~3 跨,整体质量较小的屋盖结构[2]。

牵引式滑移具有以下优点:占用场地小;减少高空作业的风险;节约架设工具,降低成本;焊接条件好,能确保屋架拼装和焊接质量;可以与土建专业交叉作业,缩短工期;滑移设备简单,措施费用低。

2.2 滑移轨道安装

滑移轨道通过限制钢屋架的水平位移来保证滑移顺利进行。轨道采用H 型钢,支撑在支架上,H 型钢的规格和下部的支撑布置要根据计算确定。滑移轨道的铺设误差必须符合要求,同一条轨道的轨顶,允许高差要控制在l mm 以内,轨道接头处中心线的偏差要控制在3 mm 以内。在轨道侧面标注长度,可以作为滑移时同步控制的辅助措施。轨道摩擦表面要涂抹黄油以减少摩擦阻力[3]。

2.3 轨道支座回顶措施

屋架滑移轨道的支座点应设置在J轴与3 ~7 轴交点的左侧800 mm 处,以及M 轴与3 ~7 轴交点的右侧800 mm处。经原设计单位复核,需要在屋面层与5 层之间设置回顶措施,采用300 mm×300 mm 的HW 型钢支撑在屋面支座点底部,作为回顶立柱。立柱间距为9 m,底部通过膨胀螺栓固定在楼板上,顶部与原结构钢梁焊接固定。回顶支撑立柱布置图,如图1所示。

图1 回顶支撑立柱布置图(来源:作者自绘)

2.4 滑移牵引装置及措施

钢结构跨度为24 m,属于中等跨度,因此使用卷扬机作为牵引动力,可以满足施工要求。卷扬机布置在滑移轨道端头,水平牵拉滑移单元。卷扬机固定端的结构荷载和支座反力,需要满足牵引施工的荷载要求,保证牵引安全。牵引使用2 台卷扬机,要保证卷扬机的牵引同步和电流一致,避免滑移出现偏差[4]。

3 施工工艺的技术要点

3.1 钢结构施工流程

根据现场条件和钢结构的特点,采用25 t 汽车起重机将采光顶吊运至屋顶北侧的拼装区进行预拼装。预拼装完成后,采用整体滑移方案安装屋顶。在大厦大堂搭设满堂盘扣式脚手架至屋面层作为工人作业面。

3.2 吊装机械选型和吊装工况分析

吊装作业采用25 t 汽车起重机,每个支腿使用标准支垫,垫木使用硬质木方,最好为枕木。垫木下方需要铺设20 mm 厚,2 m×6 m 的钢垫板,同时要配备具有专业证书的信号工指挥吊装作业。单根钢梁的最大质量为3 t,钢丝绳等吊具的质量取值为0.3 t,总计吊重为3.3 t,动力系数取1.15,计算可得提升荷载为3.75 t。汽车起重机在主楼北侧广场,吊车主臂为41 m,以70°仰角在地面起吊,就位半径为12.5 ~15.0 m,其额定吊重为4.4 t,大于提升荷载,满足吊装要求。

3.2.1 滑移轨道铺设和卷扬设备安装

滑移轨道位于J 轴左侧800 mm,M 轴右侧800 mm,立柱位于3 ~7 轴与J 轴和K 轴相交的位置。牵引卷扬机安装于J 轴和M 轴尽端上翻混凝土梁上。卷扬机固定布置图,如图2所示。

图2 卷扬机固定布置图(来源:作者自绘)

3.2.2 屋面拼装区预拼装

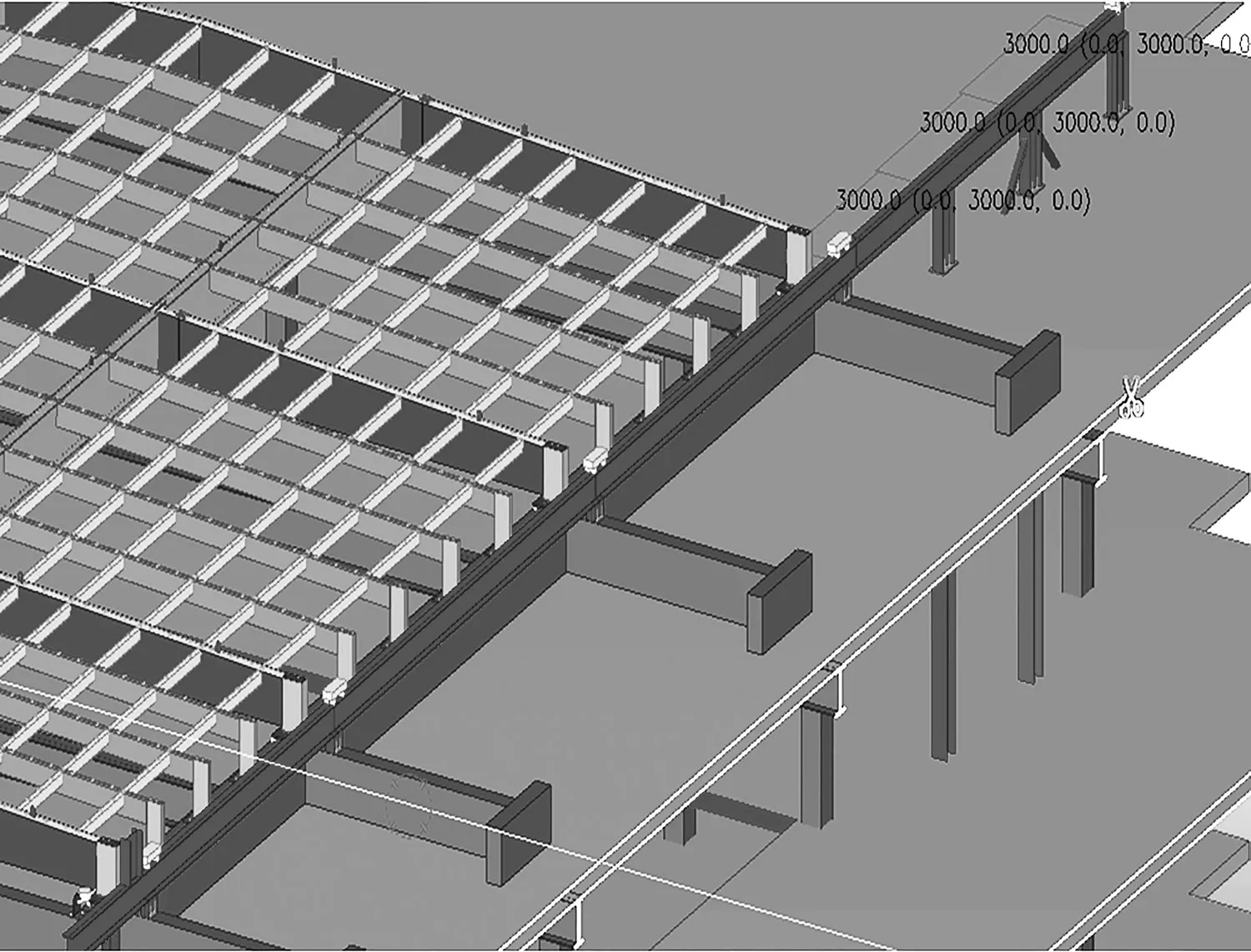

本工程主梁为变截面箱型梁,跨度为24 m,共4 榀。为方便运输,将每榀钢梁分成7.7 m、9 m 和7.7 m 的3 段。在工厂制作完成后运输到施工现场,在拼装区进行焊接,如图3所示。

图3 主梁分段及焊接示意图(来源:作者自绘)

3.2.3 屋面安装

首先,安装完成第1 榀主梁并滑移6.390 m 到达指定位置,其次,用汽车起重机将第2 榀主梁吊装至指定位置,最后,安装第1 和第2 榀钢梁之间的次梁、主龙骨和副龙骨。同时,以同样的方法依次吊装第3 榀和第4榀钢梁,以及钢梁之间的次梁、主龙骨和副龙骨。主梁的对接焊缝和次梁与主梁之间的焊缝均为一级焊缝,应100%进行超声波探伤检测,需要满足《钢结构工程施工质量验收标准》(GB 50205—2020)的要求。

3.3 钢结构滑移

3.3.1 钢结构安装滑移流程

钢结构安装滑移流程。首先进行滑移轨道铺设和卷扬设备安装,然后进行屋面拼装区预拼装,第1 榀主梁安装完成后将其滑移6.39 m(主梁间距为6.39 m)。通过汽车吊将第2 根主梁吊至指定位置,再安装第1 和第2 榀钢梁之间的次梁以及主龙骨和副龙骨。依次吊装第3 榀、第4 榀钢梁,主梁间距依次为9.00 m 和8.39 m。主梁对接焊缝和次梁与主梁之间的焊缝均为一级焊缝,需100%超声波探伤检测,满足《钢结构工程施工质量验收标准》(GB 50205—2020)的要求。

3.3.2 滑移纠偏

钢屋架滑移时,受滑移速度和拉力大小等影响会产生偏移,需要进行滑移纠偏。当钢结构滑移轴线偏移小于5 cm 时,可采用边滑移边纠偏的方式,即偏移大的导轨一端先滑移一定距离后停止滑移,偏移小的导轨一端再进行滑移,以此方法重复多次,直至恢复正常滑移。当钢结构偏移轴线大于5 cm 时,需在滑移轨道端部增加手拉葫芦,与卷扬机配合,调整纠偏。

3.4 钢结构卸载

钢屋架滑移到图纸要求位置后,先采用千斤顶进行顶升,然后移出导轨位置,将支座落在设计位置,再回落千斤顶使支座板穿入地脚锚栓,完成钢屋架的就位。此外,卸载所需千斤顶的型号和数量要经过计算确定,如果滑移过程中选用的轨道高度超出千斤顶的高度控制范围,可以采用分段卸载法,还可以根据情况需要加设卸载措施[5]。卸载顺序为先同步卸载左侧J 轴的轨道,再同步卸载M 轴的轨道。为保证卸载过程的安全性,要分多次卸载。每个卸载点的竖向荷载最大为15 t,卸载采用8 台50 t 行程为600 mm 的液压千斤顶,卸载总高度为568 mm,分多次卸载,每次卸载行程不应大于50 mm。

4 施工过程监测

4.1 钢梁变形监测

钢梁变形测量点选在钢梁的跨中和两端。先架设好水准仪并调平,再架设塔尺测量钢梁,对钢梁两端和跨中进行数据采集[6]。

4.2 滑移偏移监测

采用2 台卷扬机牵引滑移钢屋架,由于支座处的摩擦阻力和牵拉力不同,会导致滑移存在偏差,需要采取措施保证滑移同步[7]。

一方面,在滑移轨道上设置刻度尺,每1 m 为一个区格,并且各柱间为1 个控制单元,安排人员分别观测2 条轨道的滑移距离,同时,向卷扬机控制总台报数。当两侧偏差超出20 mm 时要进行预警,如果不同步值超出限值,要进行停滞处理。另一方面,滑移时每条滑轨要安排专人管理,及时监测两侧的同步情况,并用对讲机沟通滑移距离,及时纠偏[8]。

监测步骤如下:测量点选在钢梁跨中,架设三脚架,打开机器,对全站仪进行水准调平;将测量模式置于无棱镜模式,进入测量作业操作界面,确定测站点的位置坐标、镜高,选定后视点进行后视定位,开始测量作业。对钢梁的测量,分别选取钢梁两端和跨中一点进行数据采集。

5 结语

钢结构滑移施工适用于有刚性纵梁的重型对称钢结构,特别是场地受限无法整体安装和构件质量大无法吊装的情况。本文以汇京双子座大厦改造工程为案例,从人、机、料、法等方面阐述了钢结构滑移施工的施工方法,分析施工的技术要点,提出了施工过程的检测措施,以保证钢结构的正常施工。滑移施工方法不仅避免吊装作业对北侧运营道路的影响,还能提高施工效率,保证施工质量。