多参数监测智能轴承的设计与研究

张凯 梁波 高昕星 袁峰

(1.国机传感科技有限公司 辽宁 沈阳 110043; 2.国机集团科学技术研究院有限公司 北京 100080; 3.国机集团工程振动控制技术研究中心 北京 100080;4.国机传感科技有限公司传感技术中心 辽宁 沈阳 110041)

轴承是支撑机械旋转体的重要零件。大量事实证明:许多由轴承损坏引起的机器故障是在轴承预期寿命前就出现了。对轴承的运行状态进行有效监测,是避免因轴承故障造成灾难性后果的有效手段。传感器测点选择是轴承状态监测首要解决的问题[1]。一般情况下,对轴承的监测是通过在轴承座或箱体上安装振动传感器获取轴承的工作状态信号,通过这种方法采集到的信号除去轴承本身的工作信息外,还包含设备中其他运动部件产生的噪声信号,对轴承故障的监测非常不利[2]。因此,提供一种高精度轴承监测方法成为必要。

随着软件、硬件技术的不断更新迭代,轴承监测诊断正朝着自动化、智能化、集成化的方向发展[3]。本文研发了一种多参数监测智能轴承,用以监测轴承运转过程中的振动加速度、温度和转速。智能轴承是指在传统轴承的基础上集成不同用途的传感器,使其结合成为一体而形成独特的结构单元,再通过计算机进行信息处理,达到实时在线监测的目的。

国外智能轴承产品主要有SKF 集团研发的SKF Insight 系列外挂式智能轴承和舍弗勒集团生产的FAG-VarioSence 智能轴承系统[4]。相较于国外,国内技术差距明显,掌握轴承生产与传感器开发技术的企业为数不多,智能轴承停留在研究阶段,并未有产品进入市场。

本研究的技术路线主要包括智能轴承总体结构设计、振动加速度的测量、转速的测量、温度的测量、智能轴承测试,重点研究了轴承振动加速度的测量方式,通过对轴承工况下振动特性的研究与轴承内部结构的分析,选择采用三轴振动加速度计作为研究基础进行测量;通过对轴承内圈结构的改造,采用霍尔传感器与磁编码体相结合的方式测量轴承转速;采用温度传感器测量轴承内圈的温度。经过测试,智能轴承具有良好的监测功能,监测精度较传统轴承座监测系统有很大提升。

本研究研发的智能轴承为轴承故障预警提供了良好的技术基础,为工业生产提供了更好的安全保障,使轴承行业在智能化、高端化道路上迈出坚实的一步。

1 智能轴承的功能实现

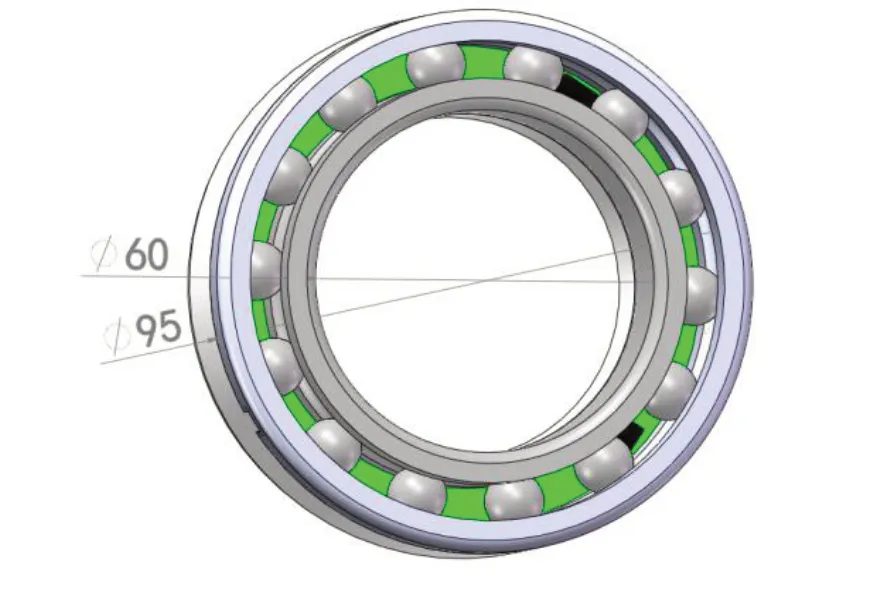

针对国内市场智能轴承产品的空白,综合轴承实际运转工况中出现的多发性故障,基于目前传感器应用行业的技术水平,设计并研发了一款对轴承运转过程中的振动加速度、转速和温度进行实时监测的智能轴承。该智能轴承以6012深沟球轴承为本体,通过轴承与多参数智能传感器的紧密结合乃至“一体化”,在很大程度上减少了信号在传输过程中的损失,提高了测量精度。智能轴承将采集的数据通过无线网络传递给云端数据管控平台,实现对轴承运转状态的监测与故障的预测。

1.1 智能轴承总体结构

嵌入式智能轴承技术是通过改变传统轴承结构来实现的,即在轴承上开槽,嵌入微传感器模块[5]。但该方法改变了轴承的内部结构,影响了轴承正常的使用寿命。

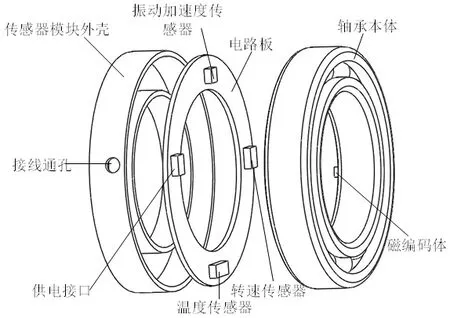

本文智能轴承的核心部件是振动加速度传感器、温度传感器与转速传感器。智能轴承的结构框图如图1所示。其中,微控制器、加速度计、温度传感器、转速传感器与协议转换器位于轴承本体,无线通信模块位于轴承外部,与轴承本体有线连接。

轴承运转过程中,加速度计、温度传感器、转速传感器将采集到的数据通过A/D 转换或I2C 协议格式传递给微处理器,微处理器通过对收到的数据进行分析、运算和整理,将有效数据编译成数据帧,通过协议转换器以RS485 协议的格式输出给无线通信模块;无线通信模块将数据信息传递给云端数据管控平台进行轴承运转状态监测和故障预警。

智能轴承外观结构见图2。

图2 智能轴承外观结构图

1.2 振动加速度的测量

据统计,由于机体振动而引起的故障占到航空发动机故障的70%以上。造成滚动轴承处于振动环境的原因有很多,包括滚动轴承内部原因和外部原因[6]。

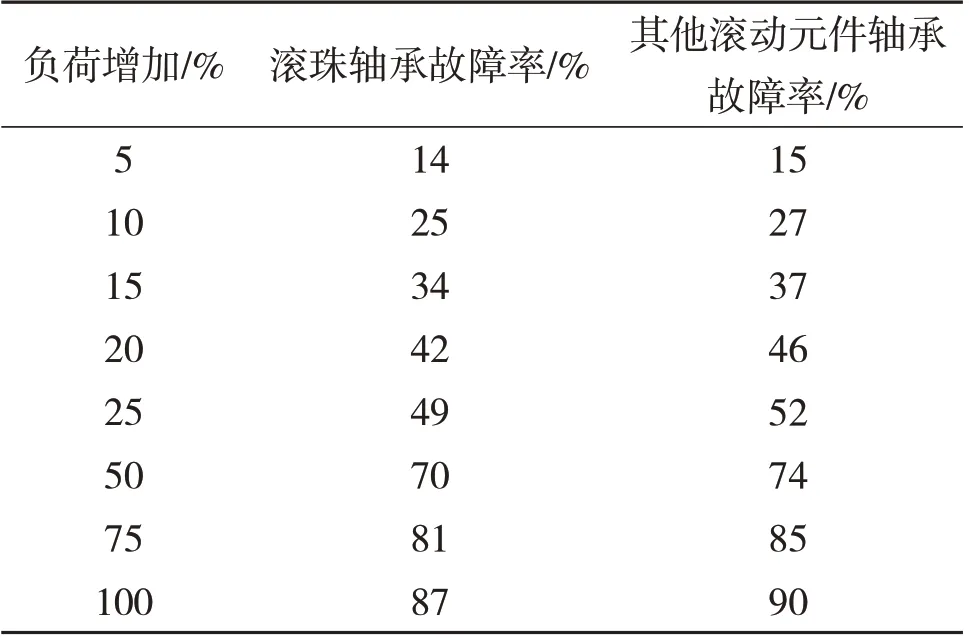

L.Douglas Berry 对振动载荷与轴承寿命的关系进行了详细的研究,由表1 可以看出载荷的增长导致轴承寿命的下降,由表2 可以看出减小振动使轴承寿命得到延长。由此可见,振动对轴承寿命的影响非常显著,对轴承振动的研究非常重要。

表1 载荷增加对轴承寿命的影响

表2 减振对轴承寿命的影响

表征轴承的振动载荷有两种方式:一是通过对轴承及其周围部件的研究,结合机理分析和数据推动,利用公式计算出轴承的振动载荷;二是从轴承本身入手,利用振动加速度来表征振动载荷,使用加速度计测量轴承的振动加速度。基于高端化、智能化的目的,选择了第二种方案。

轴承在运转过程中的振动为不规则振动,方向无法判定。要想准确表示轴承的振动大小与方向,需要分别测量轴承的轴向振动分量与径向振动分量。轴承的轴向振动平面与径向振动平面相互垂直,计算二者的矢量和得到轴承的振动加速度合量。

目前,市场上加速度计分为单轴、两轴与三轴3种类型。为了测量轴承的振动加速度,设计了3种方案:第一种方案采用3 个单轴加速度计进行测量;第二种方案采用一个两轴加速度计与一个单轴加速度计匹配的方式进行测量;第三种方案采用一个三轴加速度计进行测量。根据3 种方案分别进行了研究后发现:由于轴承3 个方向上的振动加速度分量分别互相垂直,而加速度计的放置方向必须严格符合振动加速度的方向,所以当采用第一种与第二种方案时,势必会出现两个加速度计相互垂直的情况,这在平面电路板上是无法实现的;如果使用异形电路板,轴承内部结构狭窄将导致安装困难,且同一时间点上不同方向的振动加速度应采用不同加速度计进行测量,测量结果关于时间的准确拟合增加了计算量,同时存在很大误差。因此,选用了第三种方案,基于Analog Devices公司三轴加速度计进行研究。

为了提高振动加速度的测量效果,对加速度计的安装位置进行了研究。出于严谨性考虑,测量轴承的振动加速度时,理想状态下应该将加速度计置于轴承本体上并紧密贴合,使轴承与加速度计一同振动。但由于信号输出与供电等原因,加速度计只能置于电路板上。因此,对智能轴承内部结构进行了设计,将加速度计置于电路板上,电路板置于传感器模块内部并与其牢牢固定,传感器模块与轴承本体牢固固定。理论上,这种设计会导致轴承本体的振动加速度传递到加速度计时产生一定的衰减。为了最大程度降低振动加速度的衰减,对电路板与模块外壳连接处、传感器模块与轴承本体的连接处进行了特殊设计,尽可能实现轴承本体、传感器模块外壳与电路板的同步振动,从结构上实现智能轴承的“一体化”。

测得三轴振动加速度后,设计了两种途径对振动加速度分量进行矢量运算。第一种途径是在微控制器内部使用C 语言程序计算合矢量,再将数据传递给云端管控平台;第二种途径是直接将分矢量传递给云端管控平台,在上位机使用Java语言程序完成矢量计算。考虑到微处理器程序编写的复杂性与对微控制器内存的要求,同时出于降低芯片功耗的目的,选择将各振动加速度分量以时间作为基准进行匹配后传输给云端数据管控平台,在上位机进行轴承振动加速度的矢量计算,在微控制器上省去该步骤。

1.3 转速的测量

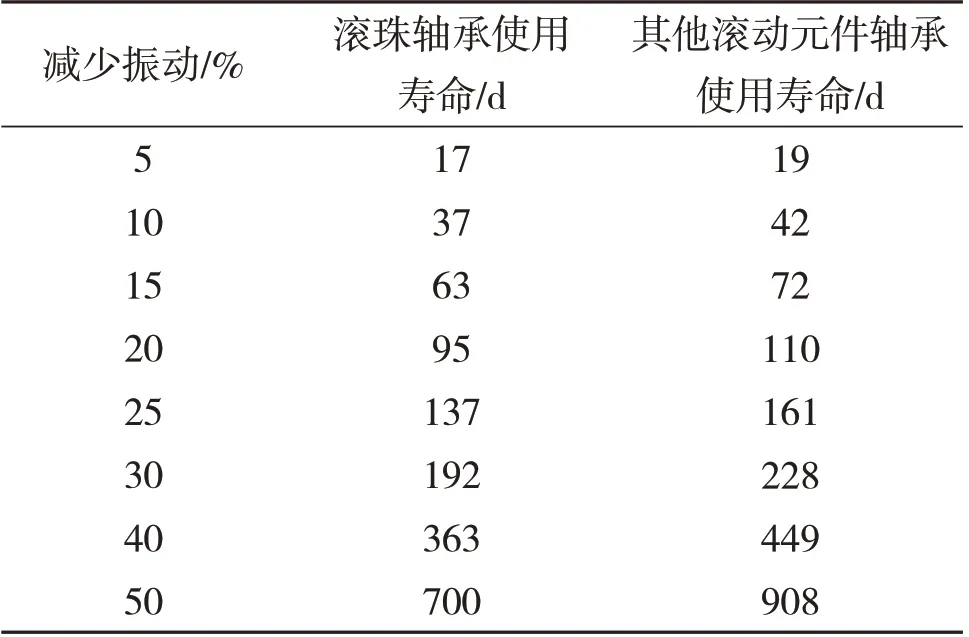

由于轴承处于高速转动状态,选用了非接触式转速测量方式,采用霍尔元件与磁编码器组合的形式测量振动加速度。轴承旋转时,轴承外圈处于静止状态,内圈处于旋转状态。将霍尔元件安装在轴承外圈的端面上,其敏感区贴近轴承内圈的端面。在轴承内圈端面上贴装磁编码器,当轴承旋转使磁编码器中的磁化区域周期性通过霍尔元件的敏感区时,引起霍尔元件输出电压的周期性变化,通过分析该电压的周期,求得轴承当前的转速。选用了Honeywell 公司出品霍尔效应器作为测量元件。转速传感器安装在轴承端面上,安装方式如图3所示。

图3 转速传感器安装示意图

1.4 温度的测量

轴承运转过程中,其内部可能产生较高的温度,同时向外侧具有很高的温度衰减,轴承内圈的温度最能表征轴承运转的状态。对轴承内圈温度的监测在一定程度上可以反映轴承状态变化与运行故障,是轴承状态监测的研究方向之一。但轴承工作时内圈处于高速运转状态,无法采用接触式测温方式。另外,由于轴承内部润滑剂、油污等干扰,红外测温的方式可能存在较大误差。因此,从稳定性与安全性的角度出发,将温度传感器置于电路板上,并使温度传感器尽量靠近轴承内圈,最大程度上还原轴承内圈的工作温度。选用了一个量程范围为-55~125 ℃的低功耗模拟输出温度传感器进行温度测量。

1.5 微控制器

考虑到轴承运转过程中内部温度较高,微控制器应选用工作温度为-40~125 ℃的汽车级微控制器芯片。同时,由于6012 深沟球轴承体积较小,选择的芯片体积应尽量小。经过调研,发现由于目前国内芯片市场受到限制,可供选择的微控制器数量不多。经过综合考虑后选择了STM32L0 系列ARM 处理器作为微控制器。

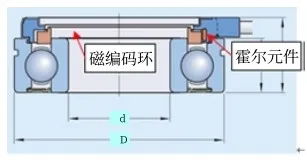

1.6 轴承载体的型号与尺寸

本项目所使用的轴承载体型号为6012 深沟球轴承,即轴承内径为60 mm,外径为95 mm,轴向宽度为18 mm。智能轴承测量模块拟外挂安装在轴承的环形端面,可用空间为径向宽度为15 mm的环形区域,轴向长度也限定在15 mm之内。智能轴承测量模块与轴承本体之间的安装示意图如图4所示。

图4 智能轴承模块安装示意图

2 智能轴承测试

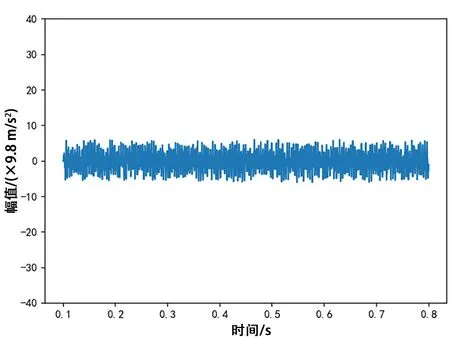

传统故障监测诊断方法一般是将传感器安放在轴承座上,智能轴承的传感器则更接近故障源。通过对智能轴承与传统故障监测系统两种方法的故障监测能力进行了对比。

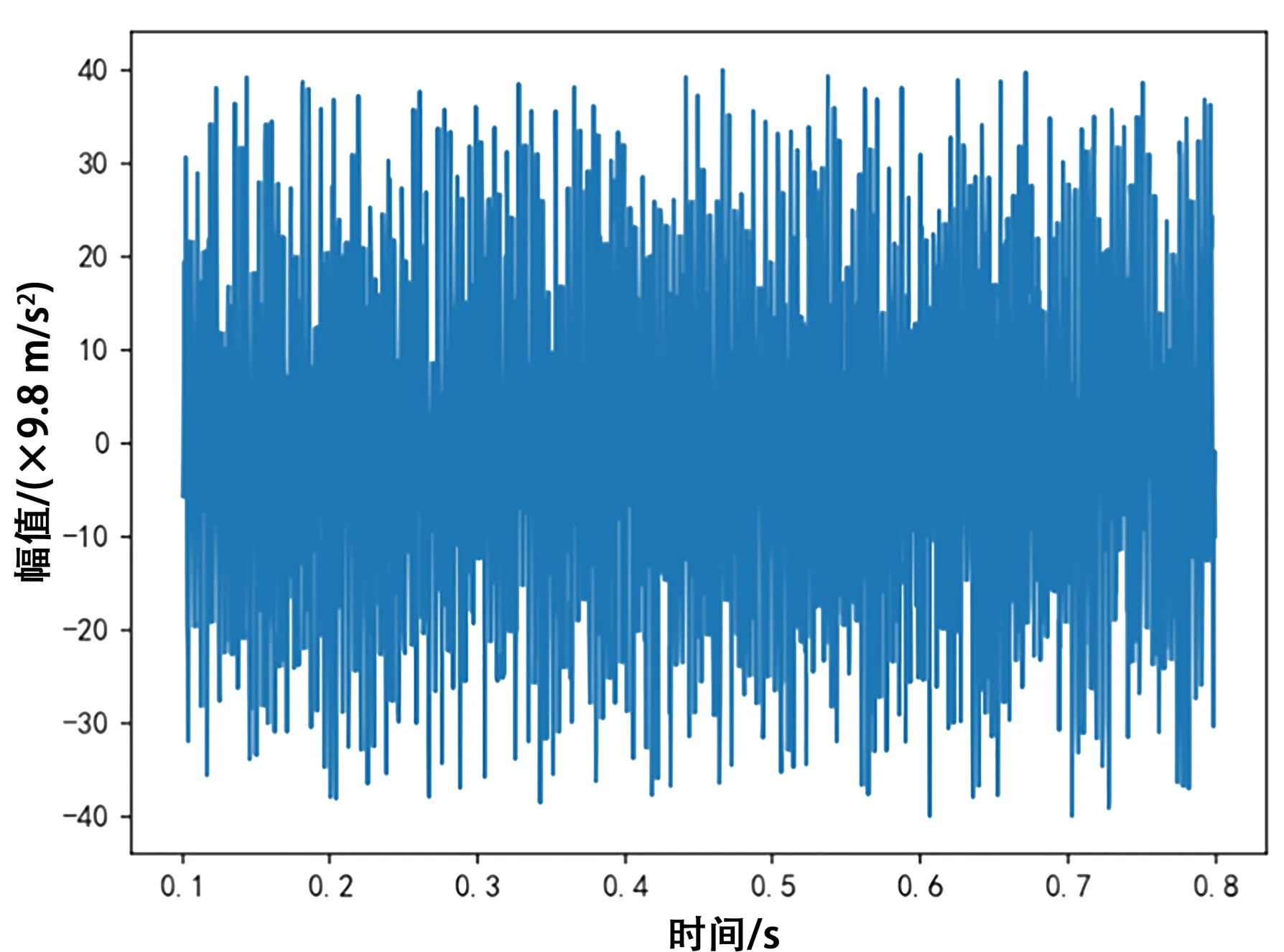

由图5、图6 可知,在相同工况条件下的竖直方向上,智能轴承的加速度信号峰值为39.8 g,轴承座上的振动加速度信号峰值为6.2 g。轴承座上的振动加速度信号幅值远小于智能轴承上的振动加速度信号幅值。

图5 智能轴承振动加速度信号时域图

图6 传统轴承监测系统振动加速度信号时域图

同时,在转速与温度的测量过程中,智能轴承较传统轴承监测系统在性能方面都有显著提升,测量精度更高,故障预测能力更强。

3 结语

本次研发的智能轴承在监测轴承运转过程中的振动加速度、温度和转速等参数时具备良好的性能表现,相较传统轴承监测系统有显著的提升,其中振动加速度的监测信号幅值达到了传统轴承监测系统的3倍以上,能更好地判断轴承的运转状态,具有优秀的故障预测预警能力。同时,该产品造价低廉,安全性高,移植性强,技术成熟,满足市场推广的必备条件,可广泛应用于工业生产中。