APAM和CTAB强化低阶动力煤过滤机理研究

雷晓树,胡金良,柳 骁

(1.国能准能集团选煤厂,内蒙古 鄂尔多斯 010300;2.国能准能科学技术研究院,内蒙古 鄂尔多斯 010300)

脱水是选煤厂洗水闭路循环的关键环节[1,2],脱水效率与选煤厂生产和经济效益紧密相关[3-5]。低阶煤表面较强的电负性增加了煤浆稳定性和煤粒团聚难度,不利于煤泥脱水[6]。另一方面,随着煤层地质条件恶化和机械化开采导致原煤中细粒级和黏土矿物含量大幅增加[7],黏土矿物颗粒表面含有大量含氧基团,能够吸附大量水分在其表面形成较厚水化膜,这增大了煤泥过滤阻力[8-10],导致低阶动力煤脱水难度增加。

表面活性剂和絮凝剂是常用的煤泥助滤剂,因其成本低、助滤性能好,而受到广泛关注[11-13]。Groppo和Parekh[14,15]研究发现,通过添加表面活性剂,滤饼的含水量从23.7%降至20%以下。平安等人[16]研究发现,表面活性剂提高浮选精煤脱水效率的主要原因是其能够降低煤粒表面张力促进煤颗粒间毛细水的脱除。Ejtemaei[17]研究发现,阳离子型表面活性剂与絮凝剂联合使用能够将滤饼水分降至22%,比单独使用絮凝剂脱水效果更好。Hussain[18]研究发现,向浮选尾矿悬浮液中添加阳离子聚丙烯酰胺和表面活性剂之后,尾矿脱水性能显著提升。目前的研究主要聚焦于助滤剂对煤泥和滤液特性的影响,助滤剂对滤饼孔特性的影响尚不明晰。

近年来,低场核磁共振(L-F NMR)技术广泛用于孔隙表征,其可以快速无损地检测滤饼孔隙结构[19-21]。Guo等人[22]使用L-F NMR对不同过滤阶段的滤饼进行检测,发现滤饼形成的初始阶段产生较大的孔结构。Hu等人[2]发现,含碳飞灰可以增加滤饼的孔隙率,从而改善尾矿过滤效果。Rao等人[23]利用L-F NMR检测了城市污泥恒压梯度脱水后的滤饼孔径分布,并基于孔径分布建立了孔尺度电渗模型。

本文以阴离子聚丙烯酰胺(APAM)和十六烷基三甲基溴化铵(CTAB)为研究对象,利用L-F NMR技术检测滤饼特性,采用Zeta电位仪、聚焦束反射测量仪(FBRM)、接触角测量仪、表面张力仪和X射线光电子能谱(XPS)表征煤泥颗粒和滤液性质,从滤饼孔特性角度出发,研究了CTAB 和APAM对低阶动力煤过滤的影响,揭示其促进低阶动力煤过滤脱水的作用机理。

1 实验方案

1.1 样品和试剂

实验样品煤泥取自陕西省榆林神东矿区,低温干燥后密封保存。通过工业分析得知煤泥水分(Mad)、灰分(Ad)、挥发分(Vdaf)和固定碳(FCdaf)分别为6.45%、14.64%、38.13%和52.73%。煤泥粒度分析结果如图1所示,D50、D80和D90值分别为8.6、15.6和18.9 μm,样品中细粒级含量较多。通过X射线衍射(XRD)检测可知,煤泥所包含的矿物杂质主要是高岭石和石英。

图1 煤样粒度分布

本文选用表面活性剂——十六烷基三甲基溴化铵(CTAB)和分子量为2200万的絮凝剂-阴离子型聚丙烯酰胺(APAM)作为助滤剂,CTAB和APAM均购自中国上海阿拉丁化学有限公司,规格为分析纯。

1.2 试验方法

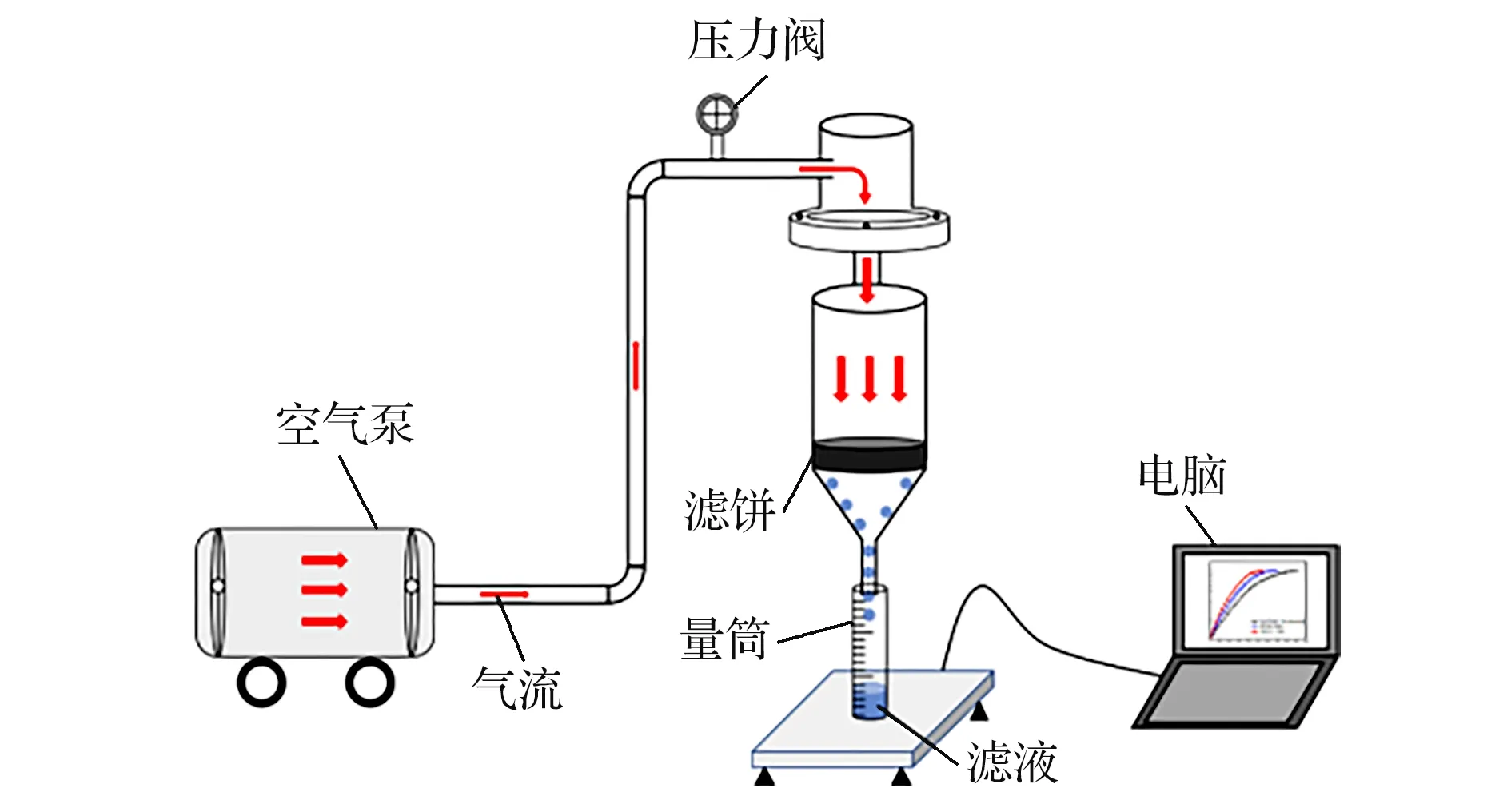

1.2.1 过滤试验

煤泥过滤试验装置如图2所示。试验中,将40 g样品与160 mL去离子水以500 r/min的转速搅拌5 min使之充分混匀作为过滤所用煤浆,助滤剂用量为250 g/t,过滤压滤保持为0.24 MPa。记录滤液体积和对应过滤时间,待滤饼表面水消失后,观察30 s内不再有滤液流出结束过滤。收集滤液用于分析其表面张力,将滤饼置于60 ℃干燥箱烘干,滤饼含水率由式(1)求得:

图2 过滤装置

式中,Mc为滤饼含水率,%;Mt为湿滤饼重量,g;Md为干滤饼重量,g。

1.2.2 煤泥特性表征

1)接触角测量。助滤剂作用前后的煤泥先置于60 ℃的烘箱中干燥3 h,后通过压片机将样品压制成厚度约为5 mm的薄片,在接触角测量仪(DSA 100,德国Kruse)上测量煤-水接触角。同一样品,需在薄片表面不同位置测量5次,取平均值。

2)XPS测试。采用X射线光电子能谱仪(XPS,ESCALAB 250Xi)测量分析煤表面的官能团变化。主要技术参数如下:采用单色X射线源Al Kα辐射光(hv=1486.6 eV),发射角为90°,光斑尺寸为900 μm,在20 eV进行窄谱扫描,基于C1s结合能为284.6 eV对扫描结果进行标定。

3)絮体监测。絮体大小、数量和微观形态的演变由聚焦光束反射测量仪(FBRM,G400)和颗粒录像显微镜(PVM,Particle View V19)进行监测。FBRM是一种基于探针的测量方法,将仪器直接插入溶液中,以研究颗粒大小和计数随时间的变化,且能够测量高度浑浊的样品[24]。试验中,向200 mL烧杯中添加0.5 g煤样,并以500 r/min的转速搅拌3 min;期间,使用FBRM探针收集絮体的计数和弦长,同时使用PVM探针捕获絮体的显微图像。采用ICFBRM4.3软件分析絮体数量、弦长和微观形态数据。

1.2.3 滤液特性表征

1)表面张力测量。采用界面张力分析仪(K100,德国Kruss)测量在过滤试验中所收集滤液的表面张力。

2)Zeta电位测试。采用Zeta电位仪(USA,Brookhaven)测量不同条件下煤颗粒Zeta电位。测试中,使用NaOH和HCl调节滤液pH后,在800 r/min的速度下离心脱水5 min,取上清液进行测量。

1.2.4 滤饼孔隙测试

磁场核磁共振仪(L-F NMR,NMRC12-010V)可以快速无损检测固体孔径分布。当氢质子被静态磁场激活并暴露在第二个振荡磁场中时,就会发生核磁共振。滤饼的孔径和孔喉分布通过评估水中氢质子的强度来表示[19,20]。测试中,从滤饼中心取1 g样品放入L-F NMR管中,并密封以防止孔隙测试期间失水,检测主参数如下:共振频率为12.5 MHz,磁体的温度保持32 ℃,CPMG序列设置为16000个回波[2]。

2 过滤强化效果与机理

2.1 过滤速度和滤饼含水率

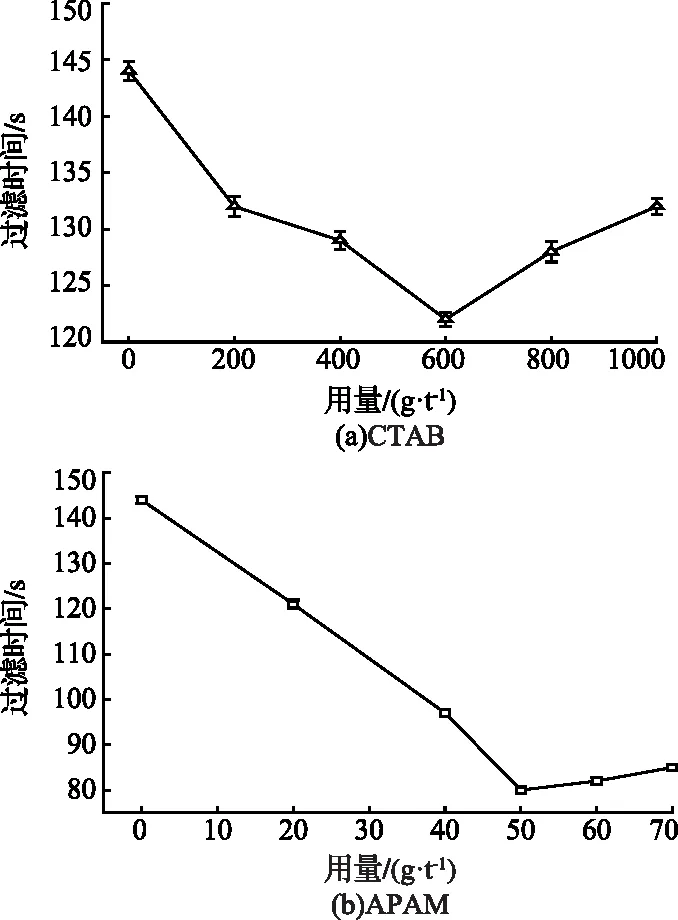

CTAB和APAM的用量对于实现浆料的有效絮凝和过滤至关重要。试剂用量与过滤时间的对应关系如图3所示。结果表明,随着CTAB用量的增加,煤泥的过滤时间先减小后增加。当CTAB用量从0增加到600 g/t时,煤泥过滤时间从144 s减少到112 s,当CTAB剂量超过600 g/t,煤泥过滤时间的变化反而增加。随着APAM用量的增加,煤泥的过滤时间逐渐缩短。当APAM用量从0增加到50 g/t时,煤泥过滤时间从144 s减少到80 s,当APAM剂量超过50 g/t,煤泥过滤时间的变化趋于稳定。综上所述,CTAB和APAM的最佳用量分别为600 g/t和50 g/t。

图3 促滤剂用量与过滤时间的对应关系

不同药剂条件下,滤液体积随过滤时间变化曲线如图4所示。原煤泥、CTAB和APAM处理的煤泥过滤速度依次增快,过滤总时间分别为144、112和80 s。原煤滤饼水分为32.49%,APAM处理煤泥滤饼水分为23.17%,CTAB处理煤泥滤饼水分为26.82%。助滤剂处理后滤饼含水率显著降低,CTAB和APAM处理后滤饼含水率分别降低了5.67和9.32百分点。试验结果表明,CTAB和APAM均在提高煤泥过滤速度的同时也降低了滤饼含水率,强化了低阶动力煤泥过滤。不同的是,相比于CTAB,APAM表现出更显著的强化效果。

图4 滤液体积随过滤时间的变化

2.2 颗粒表面性质和滤液表面张力

低阶动力煤表面具有丰富的含氧官能团[25,26],导致其表面疏水性差,不利于降低滤饼水分。接触角可以反映出煤表面疏水性强弱,不同试剂处理后的煤泥接触角如下:原煤泥的接触角为60.4°,经APAM处理后接触角增加至72.1°,经CTAB处理接触角增加至90.5°。由此可知,助滤剂能够改善煤泥颗粒表面疏水性,且CTAB对煤泥颗粒表面的疏水改性效果远强于APAM。

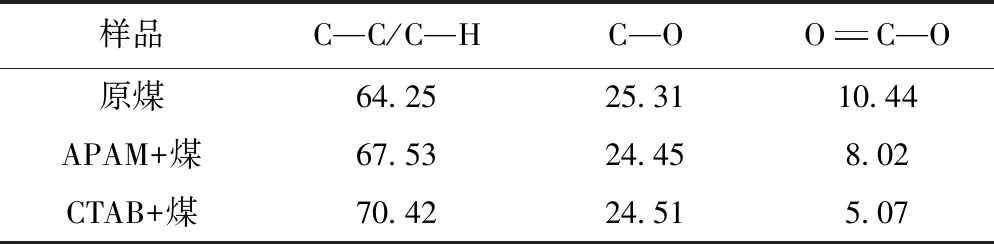

表1 煤泥表面不同类型碳键的相对含量 %

图5 不同助滤剂处理煤泥的C1s XPS光谱

滤液表面张力的大小是影响煤泥过滤效率的关键因素之一[16]。经测量,不同实验条件下滤液表面张力如下:原煤的滤液表面张力为70.5 mN/m,经APAM和CTAB处理后,滤液的表面张力分别为54.7和35.3 mN/m,分别降低了15.8和35.2 mN/m。可见,CTAB降低滤液表面张力的能力远强于APAM。滤饼的孔隙结构可视为不同孔隙结构的毛细管集合体[27]。而滤液表面张力的降低,增强了滤液的流动性[6];同时依据接触角和XPS分析结果可知助滤剂能够增加颗粒表面疏水性;因此助滤剂能够降低滤饼孔壁对水分子的束缚,进而降低煤泥的过滤阻力。

2.3 颗粒间静电力和絮体结构

煤颗粒表面通常带有负电荷,粒子间由同种电荷引起的静电斥力是阻碍颗粒絮凝的主要作用力之一,Zeta电位负值越大,粒子之间的斥力越强煤泥悬浮液的稳定性越强且不易脱水[28,29]。不同试剂条件下煤泥滤液Zeta电位变化如图6所示。结果表明,煤泥经助滤剂处理后颗粒表面的Zeta电位增大,更趋近于零。相比于CTAB,APAM处理后的煤颗粒表面的Zeta电位值更趋近于零。因为添加最佳的APAM溶液后,APAM破坏了煤泥的分散体系,APAM水解产生的高分子链连接煤泥颗粒形成聚团,压缩了颗粒表面的双电层结构从而降低了颗粒表面Zeta电位的绝对值。一般来说,Zeta电位绝对值越小,煤泥悬浮液越不稳定[29]。由此可见,虽然CTAB和APAM均可以降低煤颗粒间的静电斥力,但是APAM作用更显著,从而使得颗粒更容易絮团,有利于煤泥絮体的产生。

图6 不同助滤剂处理后滤液的Zeta电位

煤泥水中絮体尺寸大小影响滤饼孔隙结构,进而影响煤泥过滤[30]。研究表明,当煤泥水中颗粒发生絮凝且絮体尺寸逐渐增大时,弦长值随之增大[31]。不同药剂条件下的煤泥水弦长分布如图7所示。由图7可知,CTAB处理的煤泥水弦长分布曲线与原煤泥的弦长曲线吻合良好,表明CTAB处理后煤泥水中没有产生絮凝作用。而APAM处理后,煤泥弦长值在6~20 μm处能明显观察到明显的单峰,说明APAM作用下,煤泥颗粒发生了显著的絮凝作用。这是因为APAM是高分子絮凝剂,其分子结构中具有较多支链,当它与煤泥混合时,易于发生架桥絮凝作用,使煤泥颗粒能够形成更多的大尺寸絮体结构[32]。因此,APAM有助于滤饼中多孔结构的形成。煤泥絮体的图像如图8所示。可以看出,添加APAM后,煤泥会形成更大尺寸的絮体结构,而原煤和CTAB处理的煤泥中没有观察到明显的絮体。结合Zeta电位测试可知,煤泥水中颗粒之间的静电斥力的降低,促进了絮体的形成。

图7 助滤剂处理后絮体粒度分布

图8 PVM获得的絮体图像

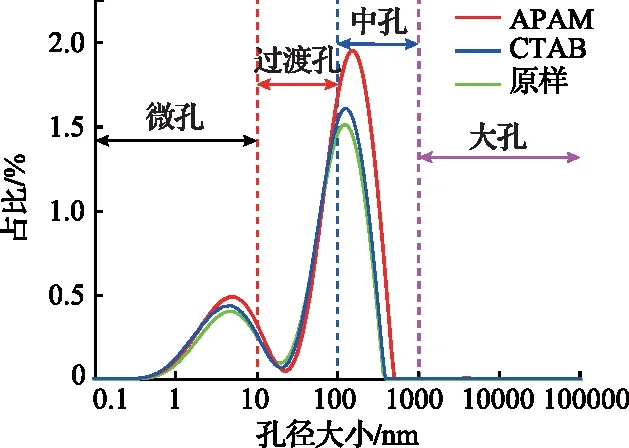

2.4 滤饼孔隙结构

滤饼的孔隙率是影响煤泥过滤效率的重要因素之一,尤其是在过滤的后期,即滤饼的形成过程[21]。根据之前相关文献中描述的孔径分类,孔隙可分为大孔(>1000 nm)、中孔(100~1000 nm)、过渡孔(10~100 nm)和微孔(0~10 nm)[33]。不同药剂条件下,滤饼的孔隙孔径分布如图9所示,孔隙率见表2。滤饼中的孔隙主要是微孔、过渡孔和中孔,几乎没有大孔。原煤滤饼孔隙率为39.53%,CTAB和APAM处理后,煤泥滤饼的孔隙率分别增加至42.11%和51.18%。由此可知,CTAB对滤饼中的孔隙影响很小,滤饼的孔隙率仅增加了2.58%,而APAM使滤饼孔隙率显著提高了11.65%,且APAM对滤饼结构的中孔影响最为显著。这是由于CTAB对煤泥颗粒基本没有絮凝作用,从而在滤饼形成过程中对滤饼的孔隙影响不明显,而APAM在与煤泥充分混合后,可以通过架桥效应形成丰富的絮体结构,从而在过滤过程中促进滤饼孔隙的形成,尤其是中孔增加最为显著[32]。

表2 助滤剂处理后滤饼中不同类型孔隙的孔隙率 %

图9 助滤剂处理前后滤饼的孔径分布

3 结 论

1)CTAB和APAM均能促进低阶动力煤过滤脱水,但APAM无论是在提高煤泥过滤速度还是降低滤饼含水率方面均表现出更加显著的强化效果。

2)表面活性剂CTAB主要通过增强煤泥颗粒表面疏水性、降低滤液表面张力,“润滑”滤饼孔壁减小煤泥过滤阻力,从而促进低阶动力煤泥过滤脱水。

3)絮凝剂APAM主要通过削弱煤颗粒之间的静电斥力、增强聚集效应促进絮体形成,提高滤饼孔隙率,进而强化低阶动力煤泥过滤脱水。