新型耐磨板在刮板输送机中的应用

朱秀光,穆润青,张彦斌,梁小凯,张彩霞,李 诚

(1.中煤张家口煤矿机械有限责任公司,河北 张家口 076025;2.河北省高端智能矿山装备技术创新中心,河北 张家口 076025;3.钢铁研究总院有限公司工程用钢研究所,北京 100081)

刮板输送机是煤矿井下综采工作面重要的运输设备,为满足安全高效集约化矿井的生产需求,自20世纪80年代以来,国内外刮板输送机不断向大运量、长运距、大功率、长寿命与高可靠性方向发展,这对设备的可靠性及使用寿命提出了更高的要求。刮板输送机中部槽占整机比重达90%以上,中部槽中底板一般采用轧制耐磨钢板,考虑到加工成本、焊接性能和材料稳定性,目前中底板用耐磨钢最高硬度级别是NM450。据统计,我国每年报废的中部槽多达50~60万节,煤炭采运消耗的耐磨钢板达30万t/a,年损失400亿元人民币,因中底板磨损而致设备报废的比例达70%以上,研究和探索在不增加硬度来提高耐磨性的方法,一直是广大研究者关注的重点[1-5]。

本文通过对新型高耐磨性钢板(牌号为:ZM4-13,以下简称ZM4-13)的抗磨机理研究,常规低合金马氏体耐磨钢(以下简称常规耐磨板)和ZM4-13在的实验室磨损对比,以及常规耐磨板和ZM4-13在同工况对比测试的研究,经验证,ZM4-13的耐磨性较相同硬度的进口优质耐磨钢板提高30%以上。

ZM4-13是国家重点研发计划重点基础材料技术提升与产业化重点专项研究成果,是中煤张家口煤矿机械有限责任公司以煤炭综采工作面刮板输送机用耐磨钢板为研究对象,联合钢铁研究总院、江阴兴澄特种钢铁有限公司等科研院所开展的科研项目,项目成果突破了常规耐磨板依靠提高硬度来提高耐磨性的简单对应关系,其是在常规耐磨板中引入多尺度TiC硬质颗粒来增强材料耐磨性的技术理论体系。

牌号ZM4-13的含义是:ZM为中煤和张煤的拼音缩写,4为试验阶段的第4种新材料配方,13为材料抗拉强度1300 MPa以上。

1 常规耐磨板和ZM4-13的抗磨机理

1.1 常规耐磨板

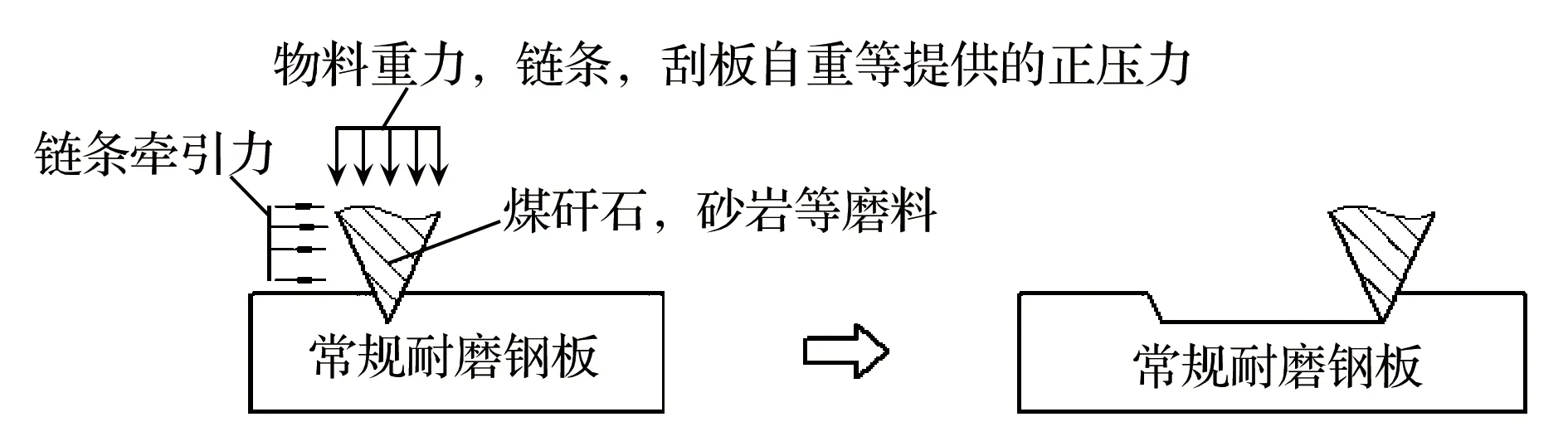

常规耐磨板即低合金马氏体耐磨钢主要是通过合金元素 Cr、Ni、Mo、Mn等的合金化作用,经淬火、回火热处理工艺获得马氏体组织[6]。因低合金高强度马氏体钢中存在高位错的板条状马氏体,故其具有很高的硬度,且能够较好的阻止磨损时裂纹的扩展,因此这类钢有较好的综合力学性能和耐磨性,其磨损方式如图1所示。文献[7]指出低合金耐磨钢在中等冲击磨损的条件下比奥氏体高锰钢更具有优越性,且综合力学性能比高锰钢好一倍多,但是在高应力的冲击磨损条件下,耐磨性的优越不是很明显[8-12]。

图1 常规耐磨板的磨损方式

1.2 刮板输送机用耐磨板现状

目前,国内外刮板输送机中底板均采用常规耐磨板,国际知名的耐磨板提供商有:瑞典SSAB的 HARDOX 系列、德国迪林根系列和日本JFE系列,国内耐磨钢生产厂家有:南钢、兴澄特钢、宝钢、包钢等。其中瑞典SSAB公司生产的 HARDOX 系列耐磨板质量稳定,耐磨性优良,在煤矿用户的认可度高,近年来,随着国内钢厂对耐磨钢材料的深入研究和制造装备的提升,国产耐磨板的质量也接近进口质量。就优质煤层、常规采煤工作面的中重型设备而言,常规耐磨板能够满足需求,但对于矸石含量高和超重型设备而言,常规耐磨板很难够满足设备设计需求。

1.3 刮板输送机中板磨损形式

对刮板输送机中底板失效形式大量归纳可知:失效的刮板输送机中底板,在刮板链所在位置均有一条深深的磨损沟。研究表明:在一定磨料条件下,磨损量与所加载荷成正比,与材料的硬度成反比。在处于同一工况的中板上,在链道处,不仅有煤等物料提供正压力,更有比煤密度大7倍的链条提供更大的正压力,这是中板在链道处磨损更明显的主要原因[9]。由此得出:在研究刮板输送机中底板的磨损失效问题上,应主要研究三体间的软硬磨料下的磨料磨损。

根据磨料磨损理论可知:在载荷、磨料一定的条件下,耐磨板的磨损量与磨粒压入深度的平方成正比,与磨粒形成犁沟的横截面积成正比,而压入深度与材料硬度成正比[13,14]。

提高中部槽中板耐磨性的常规手段为提高基体的硬度,利用减少磨损过程中犁沟的深度来降低磨损产生量,进而达到提高设备运行寿命的目的,但硬度增加的同时,往往会给钢板的韧塑性、成型性和焊接性等带来负面影响,且对加工能力提出了更高的要求。为了保证焊接、机加工等性能,现阶段在刮板输送机中板上采用的耐磨板硬度一般不超过HB450。

1.4 ZM4-13抗磨机理

根据磨料磨损理论可知:减少磨损量的方式还有一种为减少犁沟的横截面,即:减少犁沟整体体积也能达到提高耐磨性的目的。ZM4-13是在常规马氏体耐磨板基础上在基体中增加维式硬度达3200 HV的TiC硬质颗粒,不提高基体硬度,从根本上改变了耐磨钢板的抗磨机理。当磨料磨损钢板表面时,通过弥散在耐磨钢中的TiC硬质颗粒将磨料棱角钝化或击碎,阻碍了磨料对钢板的磨损,进而提高了钢板的耐磨性[15-19],其磨损方式如图2所示。

图2 ZM4-13的磨损方式

为验证上述机理,对ZM4-13和常规耐磨板的金相组织进行了分析,如图3所示。并对两种材料进行了实验室磨损对比、工况运行对比、以及工况运行后表面扫描分析。

图3 ZM4-13和常规耐磨板金相组织

1.4.1 实验室验证

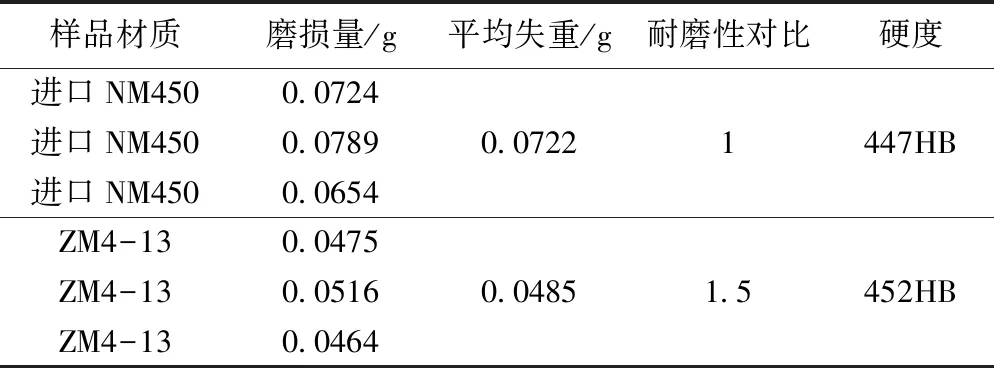

实验室磨损试验:对实验钢进行干砂橡胶轮磨粒磨损试验,试验标准按照ASTM G65执行,使用设备为:MLS-225湿式橡胶轮磨损试验机;载荷为170 N,磨损介质为1 L水+1 kg石英砂;磨损试件:每种材料各3件;磨损方案:6件试件交叉排序在1 kg石英砂+1 kg水的介质中各预磨1000转后清洗称重,接着在相同介质中交叉终磨1000转后清洗称重,计算每组失重量;检测试件成分和具体磨损数据见表1、2,可以看出,ZM4-13的相对耐磨性是相同硬度进口优质钢板的1.5倍。

表1 化学成分 %

表2 磨损数据对比

1.4.2 工况验证

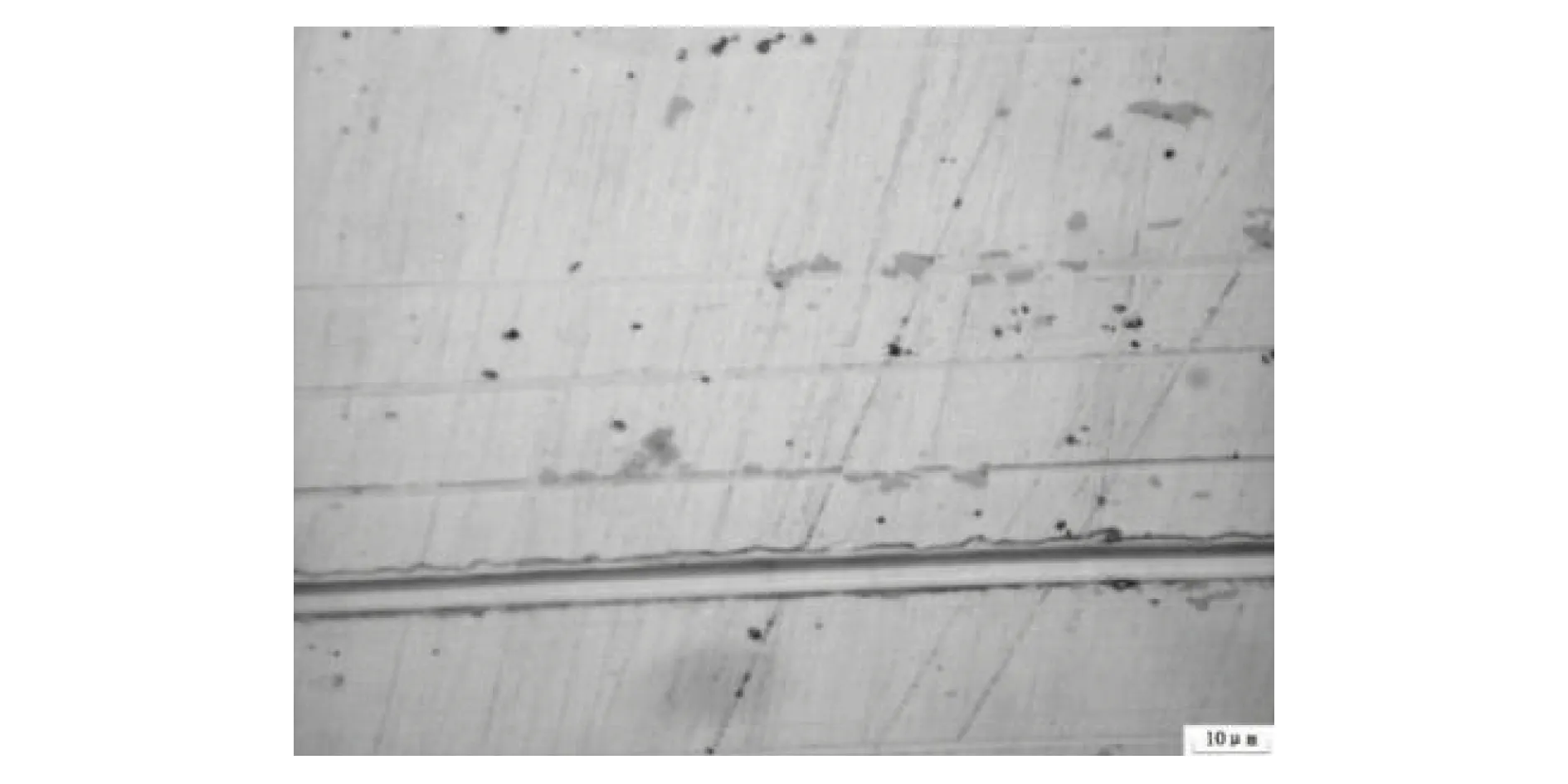

为进一步验证ZM4-13的耐磨性能,选择在陕北某矿进行了工业运行验证,试验方案为:在该矿某工作面刮板输送机中板上各采用了20件中板分别用进口NM450和ZM4-13,且将其均连续安装,保证了试验件在同一工况下进行。经过一段时间运行后,切割下中板进行定量分析,磨损后试件表面金相分别如图4、图5所示。

图4 进口NM450工况运行后的磨损表面形貌

图5 ZM4-13工况运行后的磨损表面形貌

由上述分析可知:①ZM4-13金相组织,基体为马氏体,亮色析出物为TiC;常规耐磨板金相组织为马氏体。②常规耐磨板工况运行后微观磨痕,出现明显犁削痕迹,以塑性切削为主的磨损机制。③ZM4-13工况运行后微观磨痕可见,硬质点阻碍了犁沟的继续形成;硬质点使划痕变浅。

2 应用案例

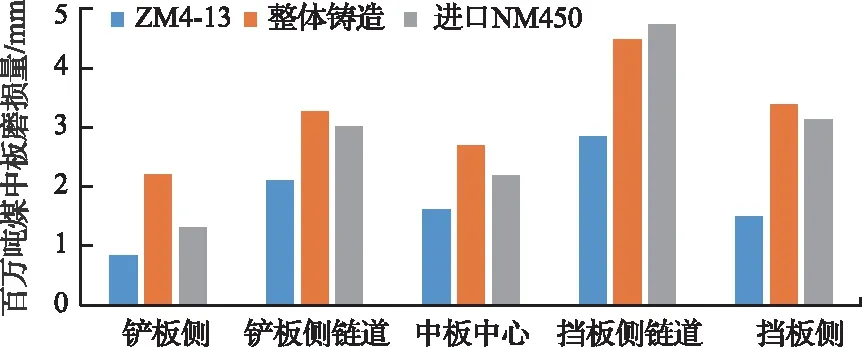

为进一步验证ZM4-13的工况运行寿命,在多矿进行了工业运行验证,如:在山西某矿某工作面(煤矸石含量45%以上)安装了ZM4-13、进口NM450材料的铸焊结构中部槽和整体铸造中部槽,运行15个月后升井,过煤量450余万t,三种不同类型中板的磨损量如图6所示,实测数据显示:折算到100万t过煤量,整体铸造材料中板的磨损量为ZM4-13的1.56~2.6倍,进口NM450中板的磨损量为ZM4-13的1.35~2.09倍。

图6 山西某矿运行数据

另如:神华某矿某工作面后部安装了100节ZM4-13中底板中部槽和50节进口NM450中底板中部槽,中板厚50 mm。11个月后完成工作面运输工作升井,过煤量达400万t。后经现场数据测量:链道处ZM4-13中板百万吨过煤量磨损量为1.66 mm,进口NM450磨损量为2.77 mm;中部非链道处ZM4-13中板百万吨过煤量磨损量为0.89 mm,进口NM450磨损量为2.02 mm。ZM4-13中板百万吨过煤量磨损量较进口NM450减少了1/3以上。以上仅罗列了2个矿上同一工作面混装运行数据,如上检测数据还有很多,多项数据显示:ZM4-13的耐磨性优于进口NM450和整体铸造材料。

3 结 论

1)研究了一种在常规马氏体耐磨板基体中增加TiC粒子增强耐磨性的新型耐磨钢板ZM4-13,分析了ZM4-13与常规耐磨板的不同磨损形式,并通过微观金相进行了验证;

2)对比研究了 ZM4-13与常规耐磨板的实验室耐磨性和工况运行耐磨性,数据显示:ZM4-13耐磨板的耐磨性是进口NM450的1.5倍左右。

3)在微冲击、以磨料磨损为主的磨损面采用ZM4-13来提高设备运行寿命的方案是可行的。