燃煤机组灵活性改造后燃烧优化试验研究

吕为智, 赵 旭, 何 翔, 马达夫

(上海发电设备成套设计研究院有限责任公司,上海 200240)

近年来,随着风电、光伏等新能源的大规模发展,新能源装机容量及发电量占比越来越高,预计到2035年我国新能源发电量占比将超过20%,清洁能源消纳问题需要未雨绸缪。考虑到火电机组具有“一次能源可储、二次能源易控”的特性,火电可有效解决新能源间歇性强、波动大、预测难等随机性和不稳定性问题,在确保电量供应的同时可满足出力可靠性要求[1-2]。因此,火电被认为是我国最适宜的调峰电源。2021年,《关于开展全国煤电机组改造升级的通知》中明确指出“十四五”期间完成煤电机组灵活性改造2亿kW,增加系统调节能力3 000~4 000万kW,火电灵活性改造仍有较大的增长空间。

根据文献报道,低负荷下火电机组的稳燃问题是火电灵活性改造关注的核心与重点[3-4]。当机组在低负荷下运行时,煤粉气流燃烧边界条件与实际设计边界条件存在较大偏离,炉膛断面及容积热负荷急剧下降,导致炉膛主燃烧器区域烟气温度偏低,煤粉气流卷吸热及辐射吸热量大幅降低,最终导致低负荷运行工况下煤粉气流着火困难,稳定性差,容易发生火检闪烁、熄火等安全事故。

从实际改造案例[3-7]来看,目前提高火电机组低负荷稳燃能力的主要技术手段包括改变风煤比、增加空气的湍流度、减少闲置燃烧器的冷却风量、改变燃烧器的结构、改变磨煤机的控制运行方式及采用单双磨运行等。这些措施有利于提高机组低负荷稳燃能力。然而,火电机组灵活性改造后,燃烧工况与改造前存在较大的差异,在提高低负荷稳燃能力的同时也必然提高了高负荷下炉膛主燃烧器区域烟气温度,对于低熔点煤种容易引发高负荷下锅炉结焦、NOx生成量偏高等问题。

因此,笔者以某600 MW超临界参数直流本生型锅炉为研究对象,针对机组灵活性改造后运行时存在的结焦问题展开研究,并分析其原因。通过燃烧优化试验,达到提高低负荷稳燃能力、抑制锅炉结焦的目的,为国内同类型火电机组灵活性改造后的燃烧优化提供经验数据以及技术参考。

1 设备概况

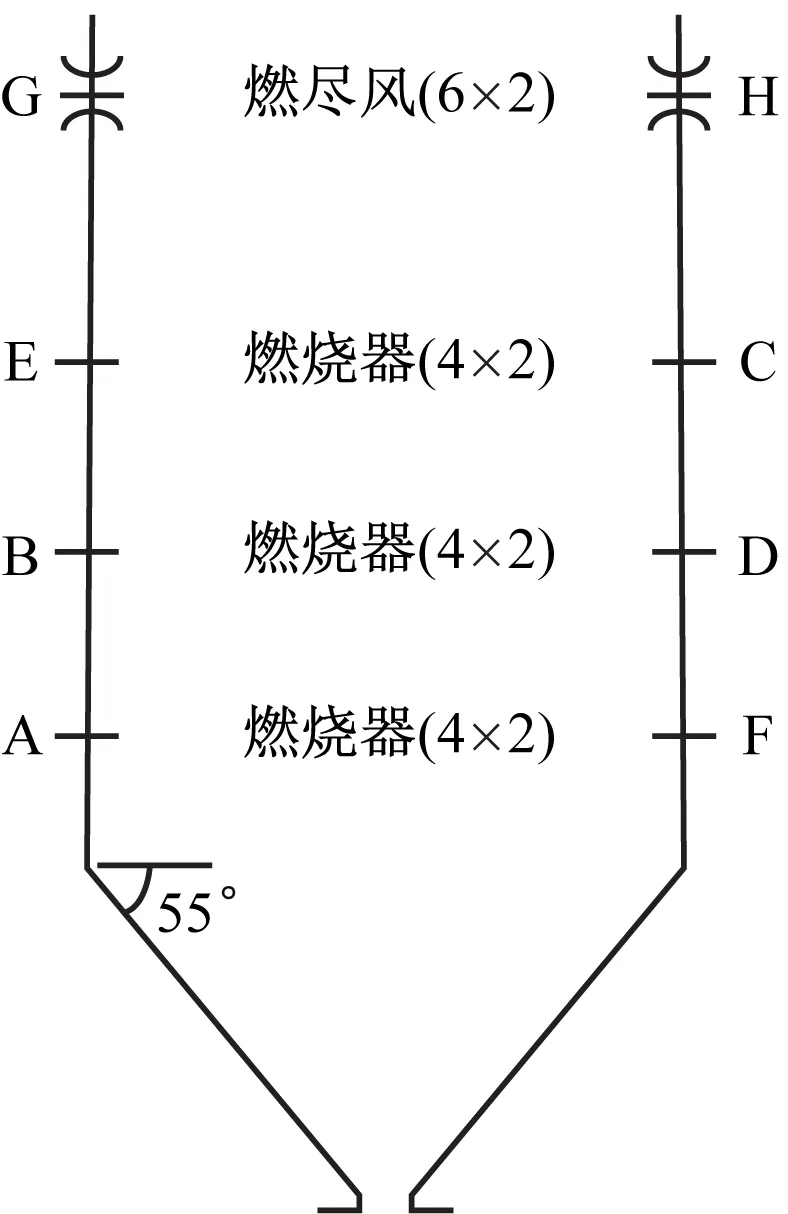

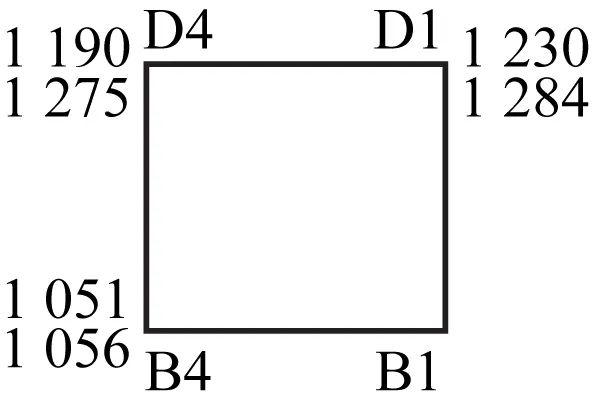

以某600 MW超临界参数变压直流本生型锅炉为研究对象,型号为DG 1900/25.4-Ⅱ1,采用一次中间再热、单炉膛螺旋管圈水冷壁、尾部双烟道结构、挡板调节再热汽温、固态排渣、全钢构架、全悬吊结构、平衡通风和露天Π型布置。锅炉采用前后墙对冲燃烧方式,设置24个HT-NR3燃烧器,分3层布置在炉膛前后墙上。燃烧器上部布置有燃尽风(OFA)风口,12个燃尽风风口分别布置在前后墙上,燃烧器布置如图1所示。

(a) 纵剖视图

(b) 前视图图1 燃烧器布置Fig.1 Burner layout

2021年,对该机组实施了灵活性低负荷稳燃燃烧器改造,主要改造内容如下:将前后墙中下层燃烧器(16个)全部更换,燃烧器采用DBC-OPCC-IV型旋流煤粉燃烧器,下层A、F燃烧器采用外置分离器低负荷燃烧器,中层B、D燃烧器采用新型旋流煤粉燃烧器,并采用新型冷却风系统。上层C、E燃烧器保持原有的HT-NR3燃烧器。改造后机组低负荷稳燃能力有所提高,实现了30%低负荷下的安全稳定燃烧。

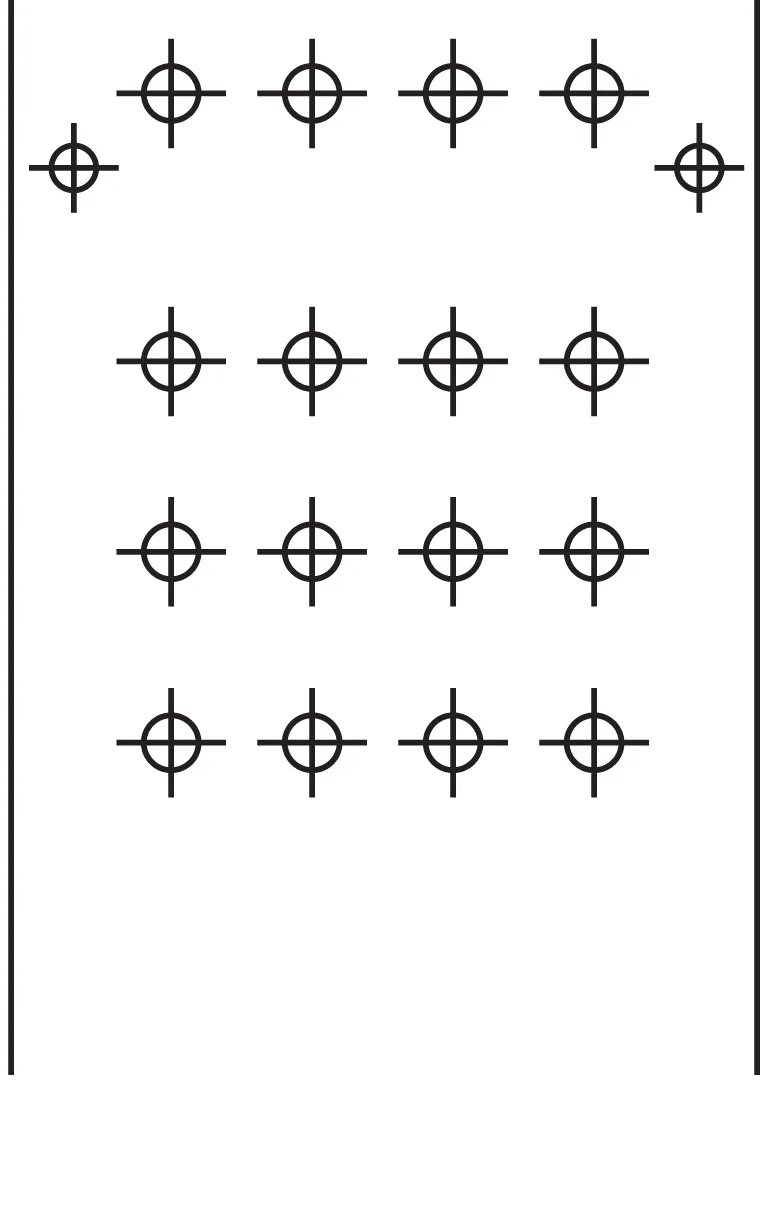

如图2所示,外置分离器燃烧器是一次风在燃烧器外进行浓淡预分离,燃烧器入口煤粉管道中增加浓淡分离设备,将进入燃烧器的一次风进行浓淡分离,将大约50%的一次风和10%~15%煤粉分离出来,再经乏气管引到乏气喷口直接喷入炉膛燃烧,其余50%的一次风和85%~90%的煤粉由燃烧器一次风喷口喷入炉内。乏气风管上设置电动风门,可远程调节乏气风量,以便调节浓煤粉侧一次风量和燃烧器出口风速,提高燃烧器对负荷与煤种的适应性。经煤粉管道的煤粉气流由偏心管进入外置煤粉分离器,进入分离器的煤粉颗粒在惯性力的作用下沿弯头壁面向上进入浓煤粉侧,而在分离器中部设有乏气风管,被分离后的乏气风经乏气风管进入燃烧器上方的乏气风燃烧器,最后进入炉膛燃烧。

低负荷燃烧状态下,在一次风进入燃烧器之前通过外置式分离装置将一部分乏气分离出来,浓煤粉通过燃烧器送入炉膛,而乏气从远离燃烧器的其他区域送入炉膛,从而达到降低燃烧器送入炉膛的一次风率,减小煤粉气流风煤比,降低了煤粉气流风煤比较大时对煤粉燃烧安全性和稳定性的影响。在低负荷运行情况下,燃烧器入口风煤比较大,会影响煤粉的着火和稳燃,而外置分离器燃烧器可以解决一次风风煤比较大的问题,目前国内部分机组开始实施外置分离器低负荷燃烧器改造。

单位:mm

2 运行现状及原因分析

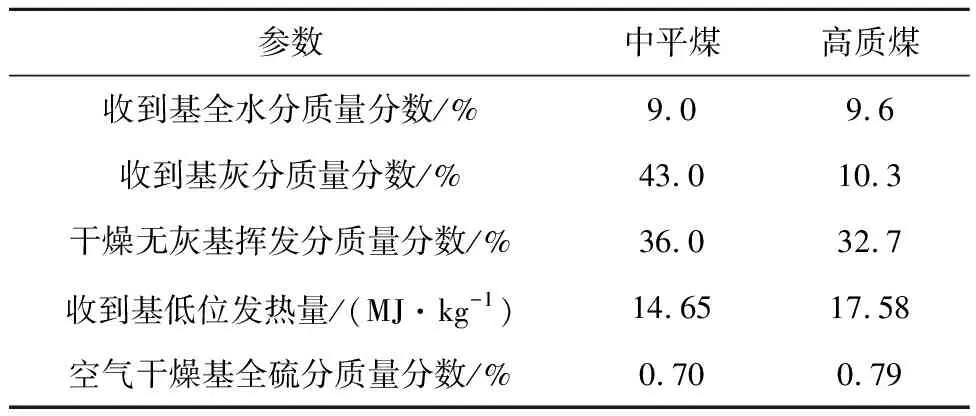

灵活性改造前后,机组的配煤方式不变。下层A、F磨煤机采用中平煤,较为固定。其余磨煤机配煤方式变化较大,多采用高质煤,其热值为1.63~1.84 MJ/kg,高质煤灰熔点较低,约为1 100 ℃。中平煤及高质煤的煤质参数见表1。

表1 中平煤和高质煤煤质参数

灵活性改造后,该机组锅炉频繁掉渣,导致捞渣机渣量过大甚至跳闸,并同时伴随炉膛负压波动,波动值达到400~800 Pa。除此之外,低负荷下脱硝系统入口NOx含量较大(最高质量浓度达到800 mg/m3),远大于环保排放标准(最严标准值为15 mg/m3),导致喷氨量增加、空气预热器堵塞,A侧空气预热器差压最高达到2 kPa。

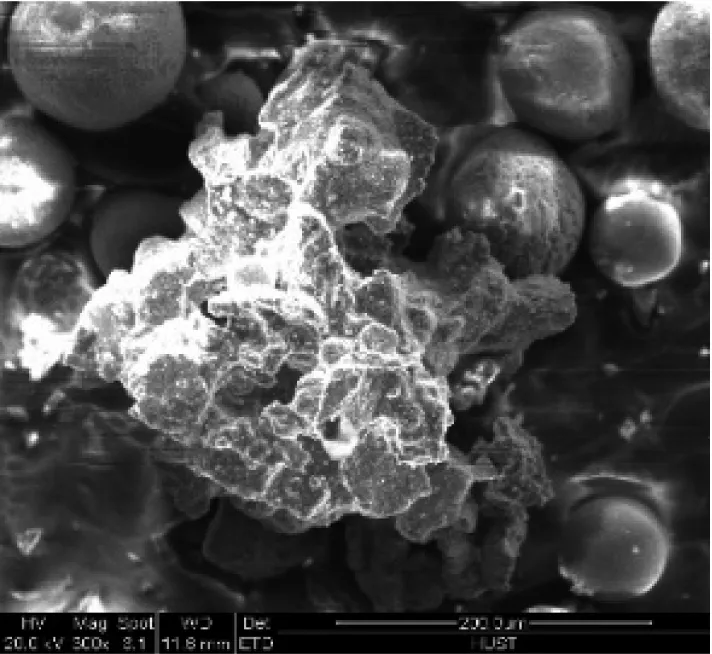

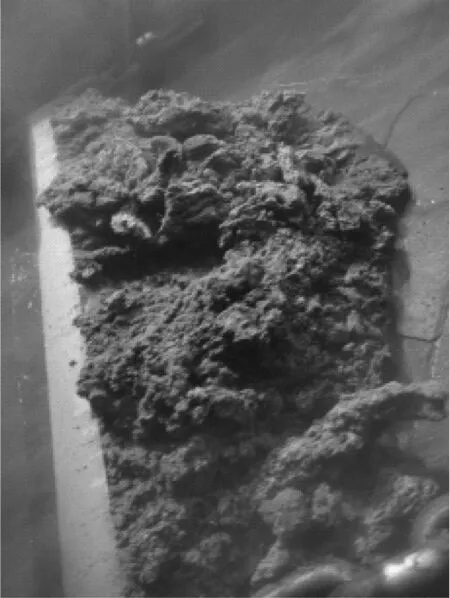

该锅炉于2021年11月18日点火,C、E仓上高质煤,其挥发分高、热值大、灰熔点低且在上层磨煤机燃烧。高负荷下炉膛出口温度高,高质煤煤粉气流在炉内行程短、停留时间短。通过就地观火孔观察发现,屏式过热器区域以及主燃烧器区域等位置发生明显的结焦、挂焦现象,且火焰较为明亮。如图3所示,从部分捞渣机掉渣的宏观形貌上来看,灰渣多为黄褐色,质地坚硬,出现明显的大气孔结构以及熔融现象。

图3 灰渣宏观形貌Fig.3 Macroscopic morphology of slag

根据实际运行情况来看,层操二次风挡板开度为0,高负荷下中上层燃烧器二次风、燃尽风的风压基本为0 Pa,由此判断中上层可能存在缺风的现象,高温还原性气氛下结焦的可能性大大提高。另外,炉内整体热负荷达到较高水平,高负荷下主燃烧器区域烟气温度高达1 350~1 380 ℃,且B、D层局部热负荷最高,B、D燃烧器喷口结焦的可能性及风险较大。

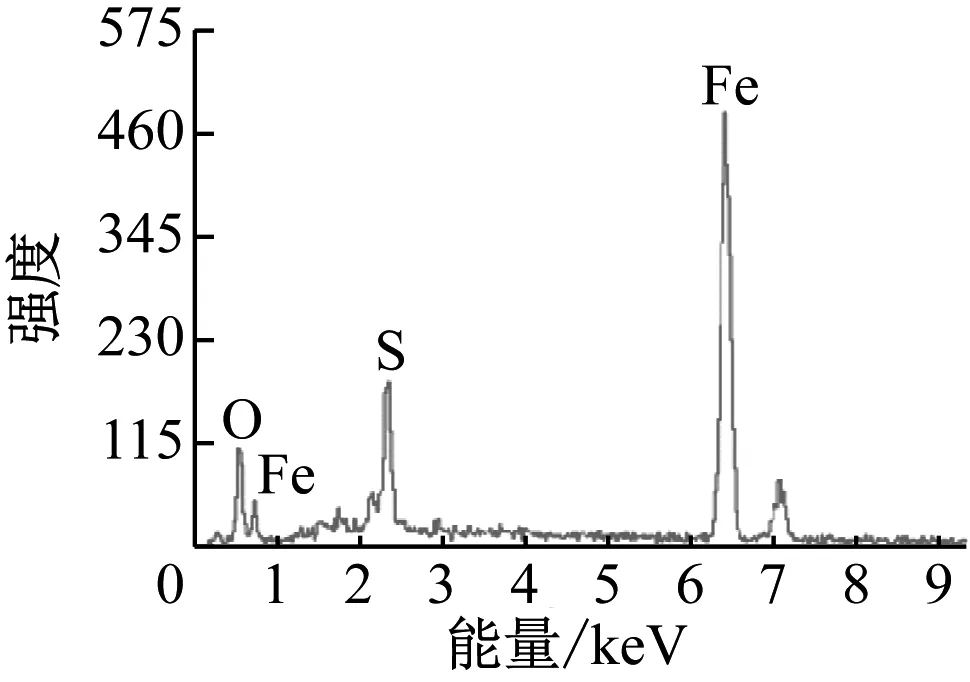

如图4所示,灰渣的微观形貌多为熔融后粘结在一起,从化学组成来看,多为Ca、Fe、S等元素的复合矿物,与文献报道的研究成果[8-9]相吻合。从灰渣的化学成分变化来看,灰渣中明显发现Fe和S元素的富集,这与焦块质地坚硬、呈黄褐色等宏观表现特征相吻合。

(a) 微观形貌

(b) 元素组成图4 灰渣微观形貌及元素组成Fig.4 Microstructure and element composition of ash

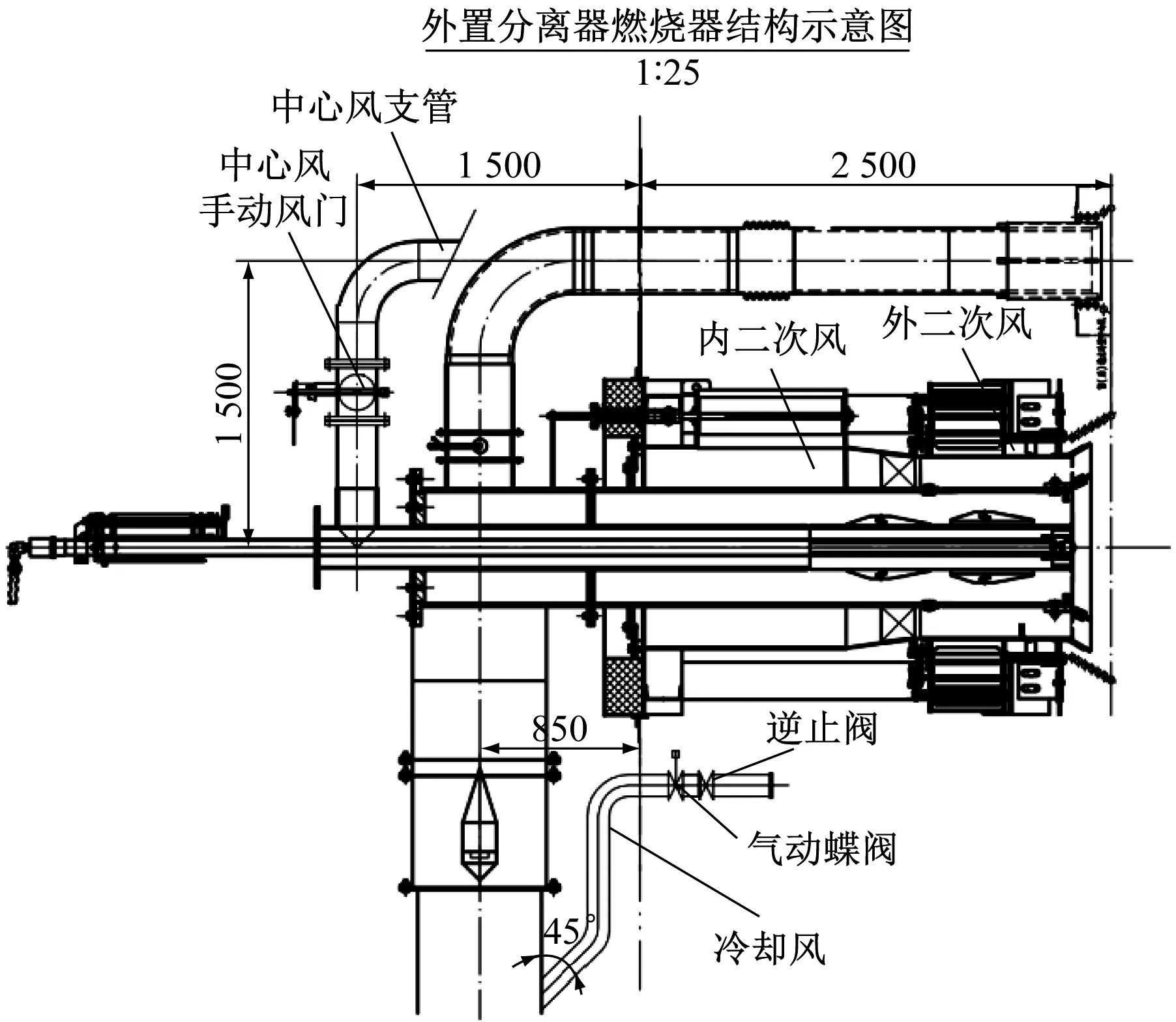

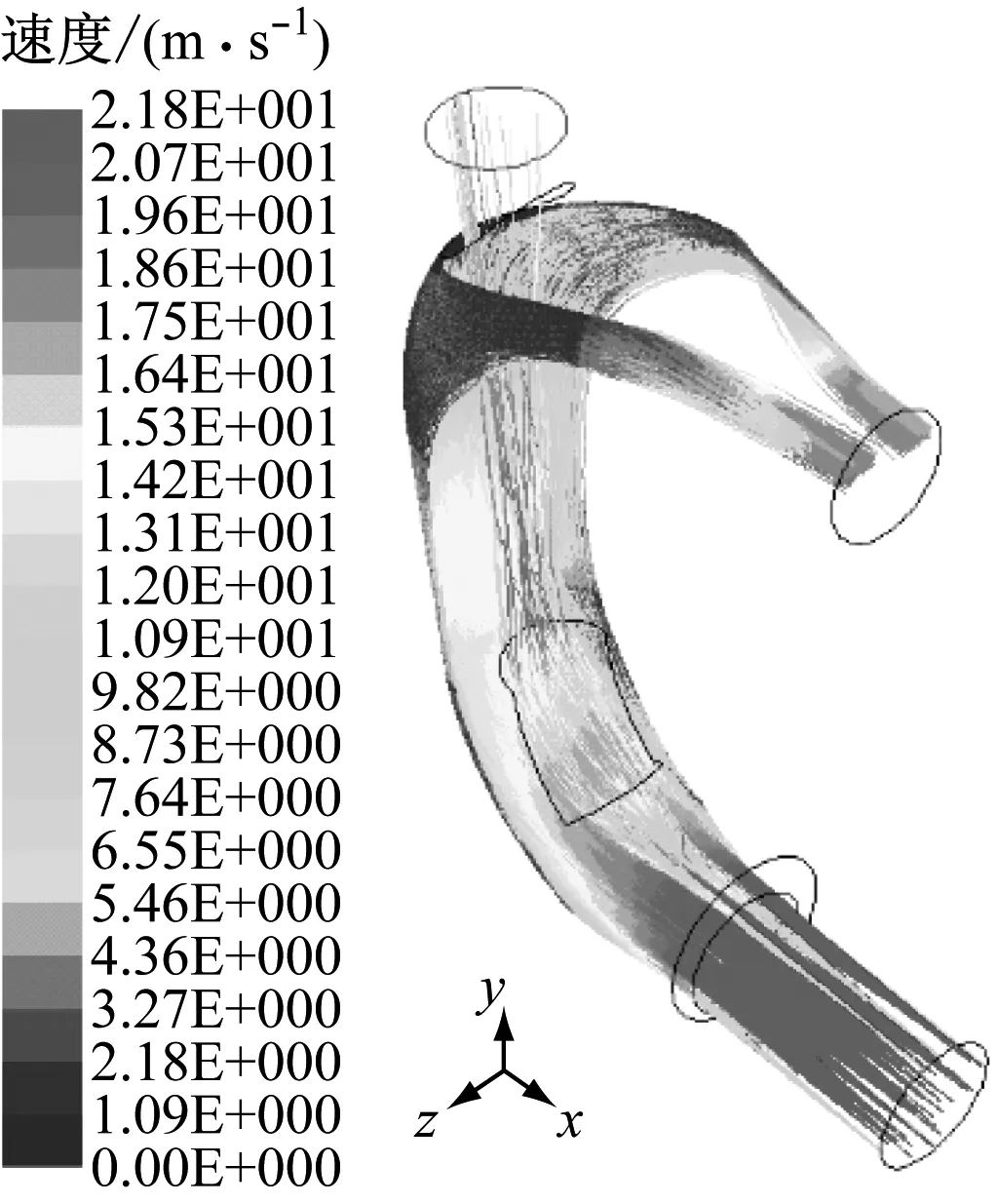

根据燃烧器设计说明,外置分离器燃烧器改造后,燃烧器内、外层轴向二次风均改为旋流,其中内二次风量设置较少(25%),内、外二次风同向旋转。如图5所示,在外置分离器的作用下,由于惯性力,进入分离器的煤粉被分为浓淡2股煤粉气流,其中绝大部分煤粉沿弯头外壁面进入分离器浓侧出口。根据模拟计算结果,一次风粉气流经外置分离器浓淡分离后,约50%的一次风携带85%~90%的煤粉进入煤粉燃烧器,此时,煤粉燃烧器内煤粉浓缩比可达3~5,旋转气流能将炉膛内的高温烟气卷吸到煤粉着火区,喷口处形成高煤粉浓度、高温、较高氧浓度的“三高”局部区域,保持煤粉火焰稳定。由于内、外二次风均采用就地调整,高负荷下与低负荷下保持相同开度,高负荷下燃烧器喷口处“三高”区域更为明显,容易导致燃烧器局部区域烟气温度偏高,通过移动式红外测量,高负荷下主燃烧器区域烟气温度高达1 338 ℃。

图5 外置分离器燃烧器煤粉颗粒运行轨迹

此外,灵活性改造后,燃烧配风方式仍为原有配风方式,侧重于利用空气分级降低NOx排放,这就意味着主燃烧器区域氧量低、还原性气氛强。通过便携式烟气分析仪对主燃烧器区域烟气成分进行测量,发现该运行方式下主燃烧器区域H2S、CO的含量偏高,其中H2S质量浓度高达1 214~1 517 mg/m3,CO质量浓度高于7 500 mg/m3,表明原煤中以FeS2为主的矿物质在还原性气氛下未完全氧化,主要产物为FeO、Fe-O-S系化合物,该类物质熔点低,在烟气中呈现熔融状态,为不稳定中间产物,容易黏附在水冷壁、分隔屏等高温受热面,形成灰渣的初始形成层。煤中内在含Ca、Mg等元素的矿物质暴露在烟气中,随着烟气流动与FeO、Fe-O-S系熔融体发生碰撞、捕集及交互反应,生成Ca-Fe-S系复合矿物,这也意味着灰焦长大,逐步形成大的灰渣,最终导致Ca-Fe-S系复合矿物在主燃烧器区域发生富集[8-9]。

3 燃烧优化调整

3.1 优化调整思路

高负荷下一般5~6台磨煤机运行,此时炉膛温度高,热负荷较为集中,煤粉气流着火速率较快,易造成燃烧器喷口及附近水冷壁结焦。此外,该锅炉燃用煤种的挥发分质量分数为30%~40%,为了提高机组低负荷稳燃能力,改造后燃烧器的设计着火能力强(包括采用内外二次风旋流、稳燃齿、外置式分离多级浓缩等方式),但容易引发高负荷下主燃烧器区域结焦、NOx生成量偏高等问题。因此,燃烧优化调整的思路主要在于推迟煤粉着火、延长煤粉气流在炉内的停留时间及提升其所需着火热等方面。

3.2 优化调整措施

为了抑制主燃烧器区域结焦、降低NOx生成量,可采取的具体调整技术措施包括:弱化燃烧器旋流、提升燃烧器直流风占比、降低磨煤机出口温度、合理配风和提升一次风压等,但是需要保障低负荷下的稳燃特性。

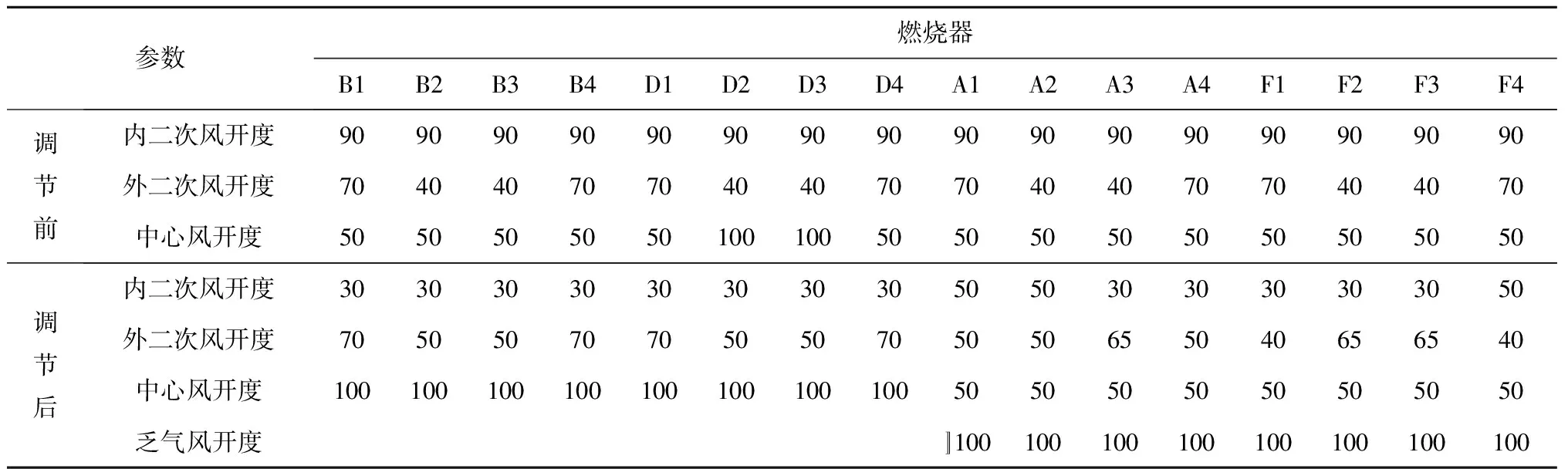

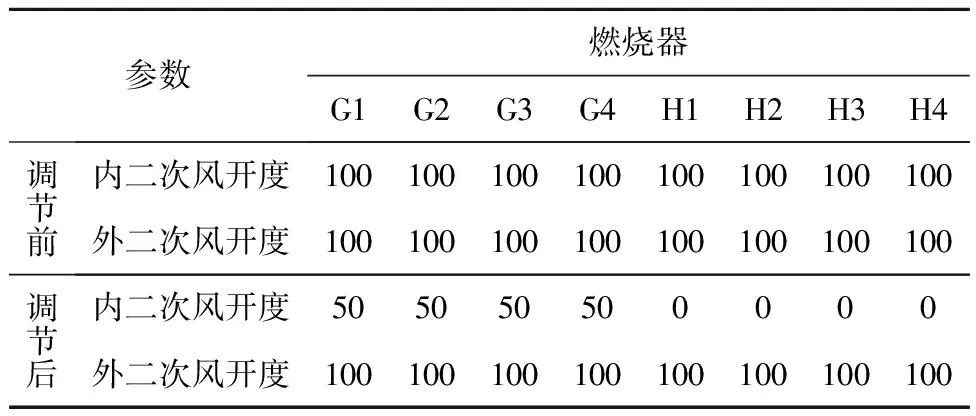

3.2.1 就地燃烧器风门开度调整

如表2(其中A、B、D、F表示燃烧器所在层,1~4表示燃烧器编号,下同)所示,相对于改造前的HT-NR3燃烧器,当前采用的OPCC-IV型燃烧器的内二次风由直流改为旋流,加之中下层燃烧器位置提高,致使炉膛当前着火非常集中,高负荷下投用6台磨煤机,炉膛整体热负荷上升,局部区域烟气温度可达1 300~1 380 ℃,高于煤灰的熔融温度,结焦风险大大增加,故从燃烧器配风方式方面对燃烧进行调整。燃烧优化调节主要以减弱燃烧为方向和原则,将A、F、B、D各燃烧器内二次风开度减小,外二次风开度增大,以降低火焰的旋流;对A、F层的个别燃烧器(A1、A2、F1、F4)进行了燃烧的加强调节,适当开大上层二次风以及燃尽风开度,并适当减小底层二次风开度(为70%~90%)。其调节的依据来源于30%低负荷试验中火检强度信号以及就地测温数据。就地燃烧器风门开度应兼顾防结焦以及稳燃效果。

推迟煤粉气流着火使炉内最高热负荷位置升高,可能会导致燃尽风喷口附近受热面、屏式过热器结焦可能性增大,故在弱化燃烧的同时在炉膛上部强化其燃尽,火焰中心下压,避免炉膛出口烟气温度过高,高负荷下投运上层磨煤机,煤粉到炉膛出口的行程短,若燃烧组织不当,会造成屏式过热器结焦,可采取的措施为开大燃尽风层操二次风开度,加大燃尽风直流风份额,将火焰中心尽量下压。

如图6所示,调整前就地燃尽风内、外二次风以及中心风均为全开状态,确保内二次风为旋流状态,故燃尽风外二次风保持全开,内二次风调整拉杆,即前墙推入50%,保留一定旋流,强化了低负荷工况下的稳燃;后墙全部推入,拉杆推入后内二次风开度关小,内二次风旋流降至最弱,调整前后内外二次风开度如表3所示。

表2 就地燃烧器风门开度调整

图6 燃尽风就地拉杆Fig.6 Local pull rod of over fire air

表3 燃尽风就地拉杆开度调整

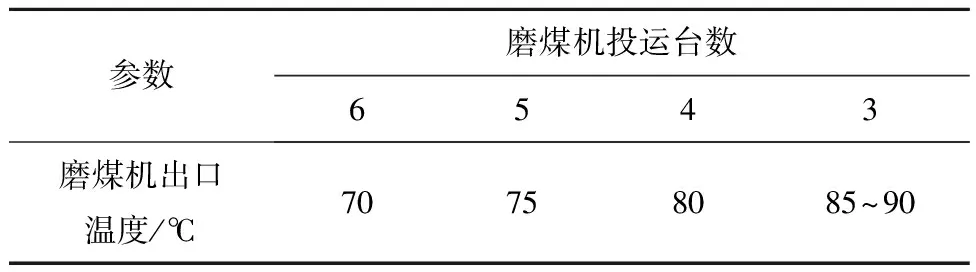

3.2.2 磨煤机出口温度

原有运行方式下,磨煤机出门温度保持在90 ℃,煤粉易于着火,着火提前且着火距离短,容易造成燃烧器喷口及水冷壁区域的结焦。因此,对磨煤机出口温度进行了控制优化,将磨煤机出口温度定义为负荷和煤量的自动控制函数。高负荷下应考虑延迟着火,抑制水冷壁区域结焦;低负荷下应考虑稳燃因素,可根据负荷及煤量调整磨煤机出口温度,具体调整方式见表4。

表4 磨煤机出口温度调整

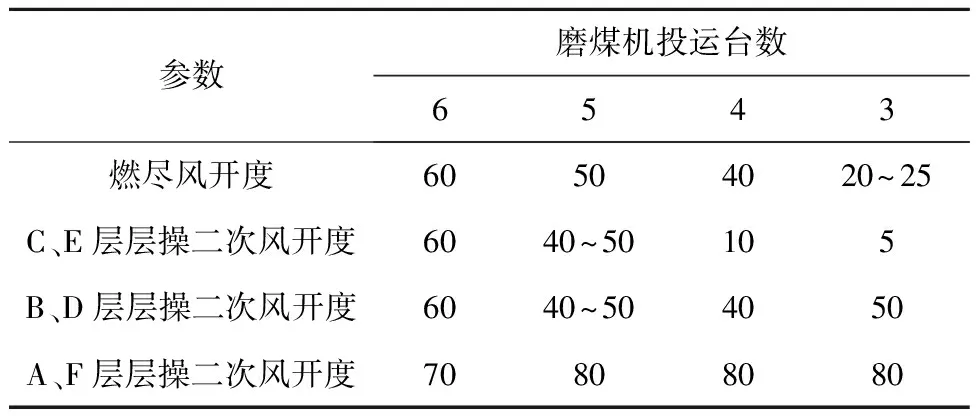

3.2.3 层操二次风以及燃尽风开度

高负荷下将中上层燃烧器层操二次风开度开大,负荷越高开度越大。根据改造前的运行经验,高负荷时中上层燃烧器层操二次风开度为25%左右,燃尽风开度为25%左右,底层A、F层层操二次风开度为90%~100%,使得B、D、C、E层小风箱压力往往为0 Pa甚至出现负值,这样的配风方式使中上层燃烧器出现缺风,有结焦风险;且C、E层HT-NR3燃烧器无中心风设计,使喷口结焦的可能性大大增强,故需要对配风方式进行优化调整。

B、D、C、E层层操二次风开度应开大,180~ 240 MW时可开至30%~40%,高负荷下投运5~6台磨煤机时可调整至50%~70%,负荷越高开度越大。高负荷下A、F层层操二次风开度可关小至80%,负荷越高开度越小,二次风最小开度为70%。低负荷下C、E层燃烧器不投运时,层操二次风留10%作为冷却风。

表5 配风方式调整

采用该配风方式可提高主燃烧器区域氧量。根据实际测量结果,在原配风方式下,为了控制NOx的生成,空气预热器入口氧量约为2.5%,主燃烧器区域氧量更低,还原性气氛更强,不利于结焦的抑制。采用该配风方式后,空气预热器入口氧量约为3%,此时主燃烧器区域的还原性气氛弱化,H2S、CO的含量明显降低,其中H2S质量浓度几乎为0 mg/m3,CO质量浓度约为1 500 mg/m3,且NOx生成量基本不变,此时可有效抑制主燃烧器区域结焦。

3.2.4 乏气风开度

根据燃烧器改造说明,外置分离器燃烧器改造中乏气风的设置提高了乏气风喷口截面的炉膛烟气温度;另外,乏气风中淡煤粉处于富氧状态,可能会对NOx的生成产生一定的影响,因此本次优化在保障锅炉不发生结焦的条件下对乏气风开度进行了调整,研究淡煤粉气流对NOx生成的影响。

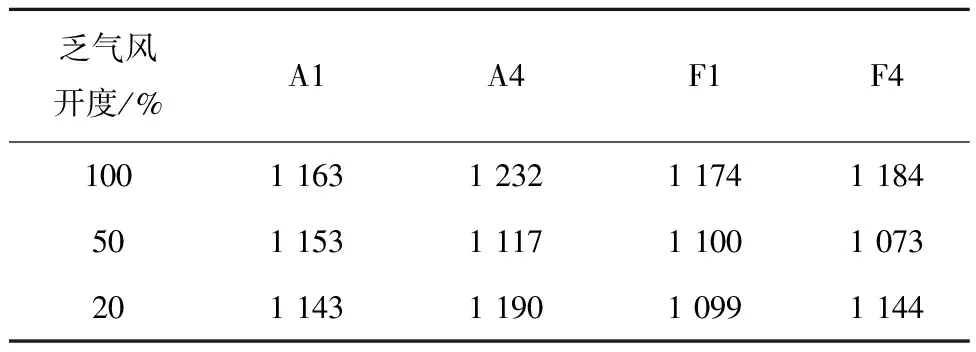

240 MW负荷下,运行二次风压设定为0.5 kPa,调整燃尽风开度至40%,底层A、F层层操二次风开度为55%,脱硝系统入口NOx质量浓度维持在370 mg/m3。稳定工况下,逐渐关小A、F磨煤机乏气风开度,同时对A、F层烟气温度进行测量,试验结果见表6。

表6 不同乏气风开度对应的烟气温度

从试验结果来看,乏气风开度关小后,炉膛烟气温度有所降低,尤其是乏气风开度从100%关至50%后,烟气温度降低100 K左右,而乏气风开度从50%关至20%后,烟气温度无明显变化,说明乏气风开度对炉膛喷口截面的烟气温度分布有一定影响。关小乏气风开度后,由于乏气风喷口截面的烟气温度有所降低,热力型NOx生成量减小,其质量浓度降低了30~50 mg/m3,而试验期间火检等燃烧运行参数正常,故240 MW及以上负荷下可以适当关小乏气风开度。

本次试验关小乏气风开度后,最大的效果是降低了喷口截面的烟气温度,实际上炉膛内一次风量并未减小,减少的乏气通过燃烧器依旧进入炉膛,主燃烧器区域的氧量并没有实质性的减小,故降低NOx质量浓度的作用有限,降低幅度为30~50 mg/m3。若要进一步降低NOx质量浓度,应在关小乏气风开度的同时降低一次风压或者关小热风挡板开度。

3.3 优化调整效果

从2021年11月20日到12月3日,在燃烧调整试验期间,基本每天都会出现或大或小的掉渣现象,但其整体趋势在向变好的方向发展。落渣中最危险的是黄褐色硬渣块,这是捞渣机油压异常上升、负压波动的最主要原因。随着燃烧优化调整的深入,灰渣的形态逐渐发生变化。调整试验后期,落渣基本以酥松、散块状灰渣为主,如图7所示,该形态灰渣质地疏松、颜色偏灰褐色,呈多孔散状分布,易于清除。

图7 燃烧优化调整后的灰渣形貌Fig.7 Ash morphology after combustion optimization

燃烧优化调整后,低负荷下油压基本稳定在8~8.2 MPa,高负荷下油压基本维持在9~11 MPa。且11月29日以后,锅炉无较大规模的掉焦掉渣现象,掉渣规模较小,掉渣时油压增量变小,负压冒正趋势变小;12月3日以后很少出现落渣落焦现象,持续超过168 h无掉渣现象,基本确认调整效果良好。2次变好趋势出现的时间节点正好对应2次调整的主要方向:就地燃烧器二次风开度调整和层操二次风/燃尽风层操二次风调整,表明燃烧调整后,炉膛结焦大大缓解,出渣已逐渐正常。该运行方式下,灰渣质地松脆,通过升降负荷以及吹灰等手段即可清除,且未发生大面积结焦,这也就意味着调整思路正确。

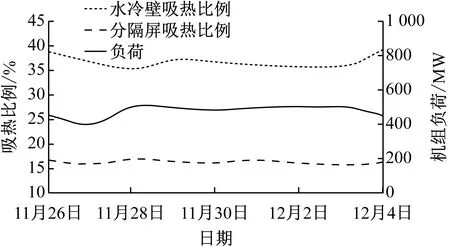

由图8可知,在低中高各负荷下,分隔屏吸热比例基本稳定,低负荷下基本维持在15%~16%,高负荷下维持在16%~17%。相比于燃烧优化前,水冷壁吸热比例略有升高,分隔屏吸热比例基本稳定。燃烧优化调整后,分隔屏基本无大面积结焦的情况;水冷壁吸热比例存在波动,基本稳定,高负荷下维持在36%~37%,低负荷下维持在44%左右。分析认为,调整期间该机组受热面无大面积结焦发生,基本对汽水系统无太大影响;调整期间出现的落焦掉焦可认为基本属于局部结渣结焦,对整体吸热影响很小,这与之前分析得出的主燃烧器区域局部结焦的结论相符合。

图8 各负荷下受热面吸热比例变化

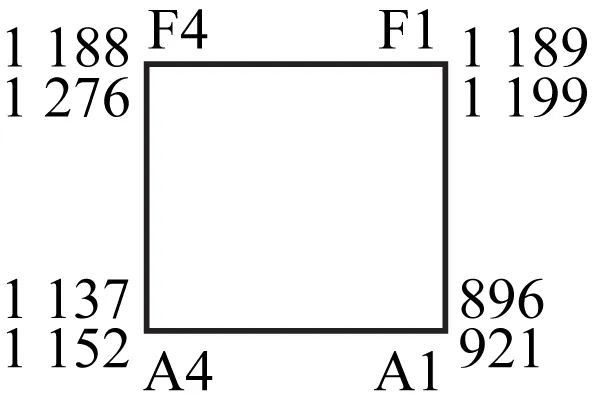

燃烧调整后,对30%低负荷下的稳燃性能进行了测试。180 MW负荷下采用便携式红外测温仪在就地观火孔测量烟气温度,以表征低负荷稳燃特性。就地测量发现烟气温度均值在1 100~1 200 ℃(见图9),火检较为稳定,机组具备30%低负荷不投油稳燃能力。

由于燃烧调整的整体方向是从弱化燃烧的方向去调整的,故飞灰大渣含碳量不可避免地出现升高的趋势,含碳量为0.8%~1.3%,该阶段燃烧调整主要以解决结焦问题为主要矛盾,这会影响到机组的安全稳定运行,故在弱化燃烧的情况下先将结焦控制住,且保障机组的低负荷稳燃能力,将NOx质量浓度控制在350~400 mg/m3,后续工作中可适当回调强化燃烧,使飞灰大渣含碳量维持在一个合适的值,以保证燃烧效率。

4 结 论

针对火电灵活性改造后部分机组在高负荷下存在的结焦、NOx生成量偏高等问题开展了燃烧优化试验研究。试验结果表明:结焦主要是由主燃烧器区域烟气温度升高以及还原性气氛引起的,通过弱化燃烧器旋流、提升燃烧器直流风占比、降低磨煤机出口温度、合理配风和提升一次风压等技术手段,可在保障低负荷稳燃能力的同时,抑制主燃烧器区域结焦。