螺旋弹簧失效分析与改进

陈成奎 邵亮 佟国栋 刘柯军 张炜 李润哲

(中国第一汽车集团有限公司研发总院,长春 130011)

1 前言

汽车螺旋弹簧主要作用是承担垂直载荷和减轻震动。它直接关系到汽车的平稳性和人们乘车时的舒适性。为保证汽车的安全性和舒适性,螺旋弹簧在装车前要进行耐久性试验。

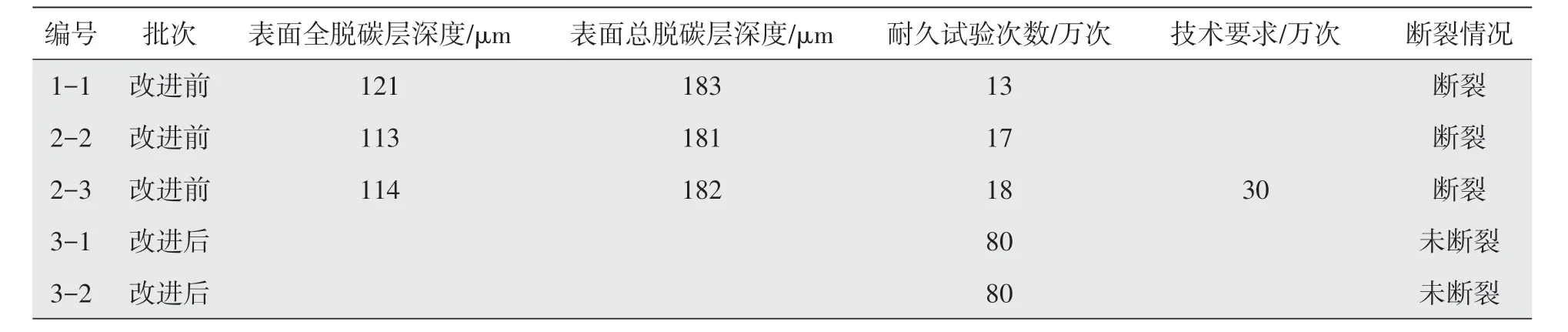

某螺旋弹簧在耐久试验进行到约13 万次后断裂(设计要求30 万次),改进螺旋弹簧材料后再次试验,试验进行到约18 万次断裂,使用仍然不能满足设计要求。于是通过对螺旋弹簧的结构特征、断口进行分析以及内在质量检测确定其疲劳裂纹源位置,并分析导致疲劳裂纹萌生的因素,针对这些因素进行生产工艺改进,使螺旋弹簧寿命满足使用要求。

2 失效特征及断口分析

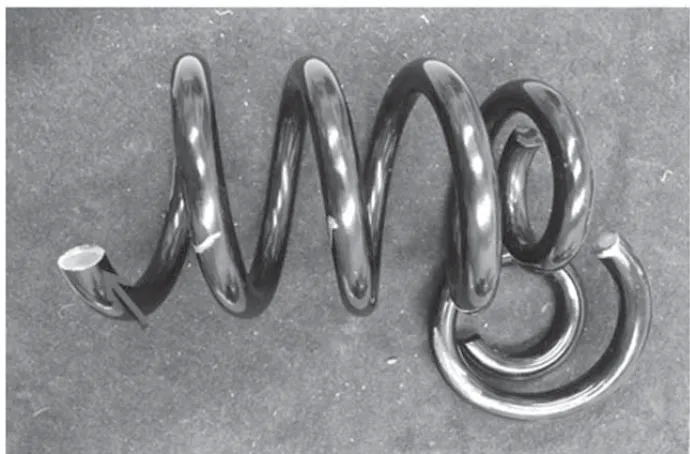

耐久试验中的螺旋弹簧在第二圈处发生断裂,断裂处表面没有明显的缺陷(图1)。

图1 断裂螺旋弹簧形貌

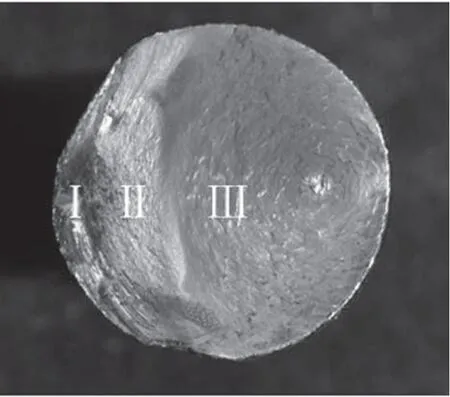

螺旋弹簧断口平齐,断口与螺旋弹簧纵向垂直。如图2 所示,断口可分为3 部分,裂纹源区(Ⅰ)、剪切疲劳扩展区(Ⅱ)和扭转剪切瞬断区(Ⅲ)。其中裂纹源区(Ⅰ)位于螺旋弹簧内侧靠近表面处,所占面积最小。扭转剪切瞬断区在裂纹源区对侧,是终断区,所占面积最大,约占整个断口的70%,这两者之间是剪切疲劳扩展区(Ⅱ)。

图2 螺旋弹簧断口形貌

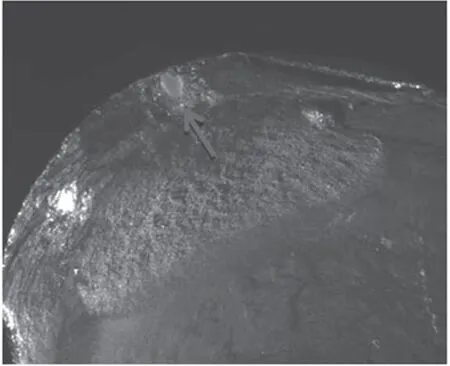

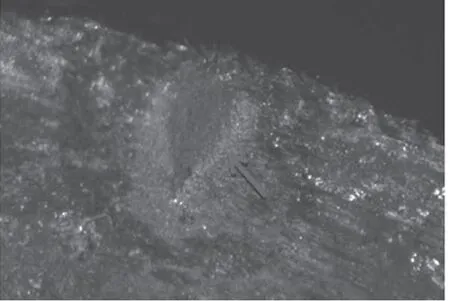

在SteREO Discoverry.V20 体式低倍显微镜下观察Ⅰ区断口,发现剪切疲劳起源处有一处微小的平坦区域,该平坦区域与剪切断口平面呈45°左右,其形状呈火炬形,下部靠近表面,上部与剪切疲劳扩展区相接(图3~图4)。

图3 螺旋弹簧断口Ⅰ区形貌

图4 区中火炬形平坦区域形貌

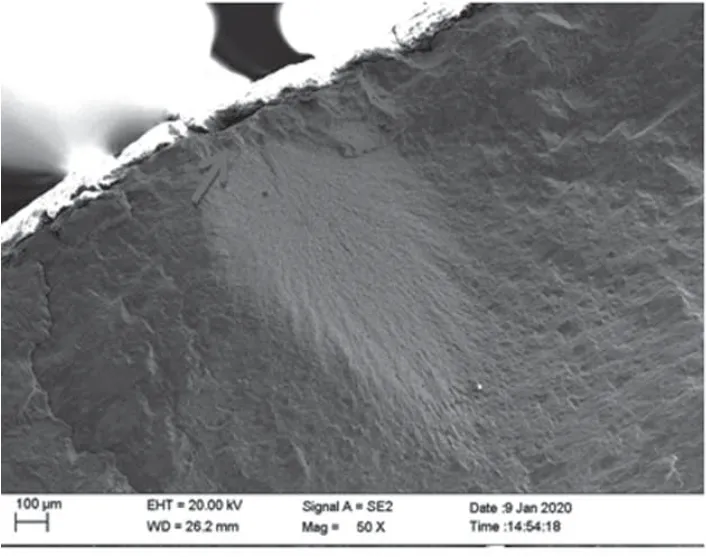

进一步在ZEISS Merlin Compact 扫描电子显微镜下观察螺旋弹簧剪切疲劳源区的形貌见图5,由图5 可知剪切疲劳起源处的火炬形平坦区域起源于表面,图6 所示为该表面处的断口形貌,断口为沿晶断口,晶粒较粗大,直径约60 μm,在电镜下测量该表面处沿晶断口区域的厚度约120 μm。

图5 中火炬形平坦区域电镜下形貌

图6 火炬形平坦区域起源处表面形貌

3 理化检验

3.1 元素含量检验

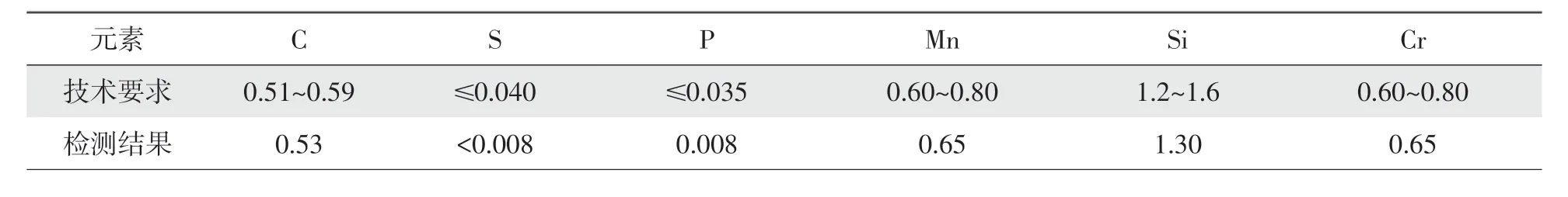

失效螺旋弹簧的元素含量检测结果见表1,根据GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》<第01 号修改单>其检验结果符合技术要求。

表1 螺旋弹簧元素含量检验结果及技术要求(质量分数)%

3.2 硬度检验

根据GB/T 13298—2015《金属显微组织检验方法》,取失效螺旋弹簧不同部位的硬度检验结果为559 HV30、557 HV30、560 HV30,螺旋弹簧的技术要求为575~615 HV30,硬度符合技术要求。

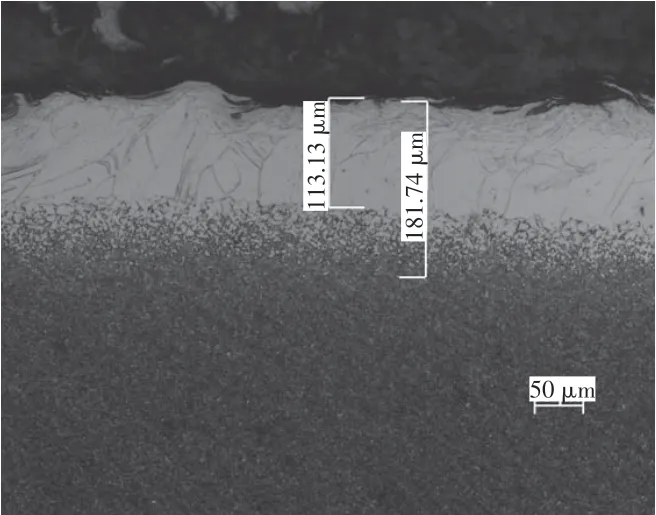

3.3 金相组织检验

螺旋弹簧的基体组织为回火屈氏体(图7),螺旋弹簧表面存在脱碳(图8),其中总脱碳层深度为181 μm,全脱碳层深度为113 μm,根据JB/T 10416—2004《悬架用螺旋弹簧技术条件》规定,经过淬火+回火处理的弹簧,单边脱碳层深度不超过材料直径的1%,本文中失效的螺旋弹簧直径为Φ20 mm,单边总脱碳层深度不应超过0.2 mm。因此脱碳层深度符合标准要求。

图7 螺旋弹簧金相组织形貌

图8 后螺旋弹簧表面脱碳层形貌

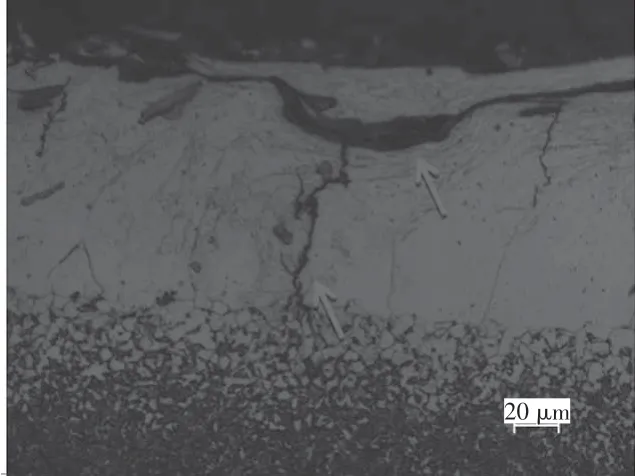

3.4 剪切疲劳起源处表面微观组织检验

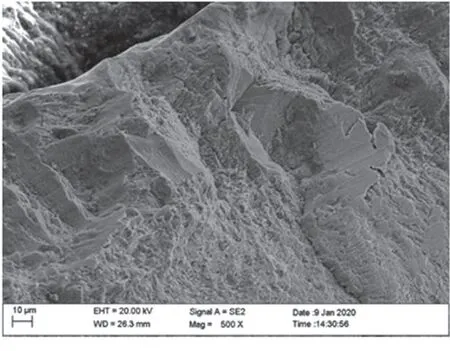

在螺旋弹簧剪切疲劳源区处沿弹簧纵向垂直于表面取样,在Axio observer.A1m 金相显微镜下检查剪切疲劳源区表面层的微观组织形貌(图9、图10),该表面处为较粗大的铁素体层,且在铁素体表面层上有许多凹坑和微折叠,在铁素体层内有多处微裂纹,这些微裂纹起源于表面的凹坑和微折叠处,并向基体内扩展,部分微裂纹贯彻整个铁素体层。

图9 剪切疲劳源区表面处的微观组织形貌

图10 剪切疲劳源区表面处的微观组织形貌

4 分析与讨论

a.剪切疲劳起源处的火炬形平坦区域与剪切断口平面约呈45°,表明该火炬形平坦区域不是剪应力疲劳开裂区,而是正应力疲劳开裂区。而火炬形平坦区域起源于表面处,这说明螺旋弹簧真正的疲劳源区位于表面。根据图5 火炬形平坦区域起源于表面沿晶区域层,其厚度约120 μm,这与螺旋弹簧表面全脱碳层深度113 μm 接近,这说明该表面沿晶区域层就是全脱碳层,从表面开始的剪切疲劳裂纹扩展到全脱碳层与基体过渡区(半脱碳层)时转为正应力疲劳开裂,当正应力疲劳开裂到一定区域时又转变为剪切应力疲劳继续扩展,最终导致扭转剪切瞬间断裂。

b.疲劳断裂一般包括裂纹萌生、裂纹扩展和过载断裂3 个阶段,因此疲劳寿命长短取决于裂纹萌生和裂纹扩展。其中疲劳裂纹萌生的机理普遍认为是“侵入-挤出机制”,在交变应力作用下,金属的局部区域分别发生多系滑移和单系滑移,并在表面形成原子尺寸的微观“裂纹”[1-3]。试验证明在循环应力下金属表面上发生的塑性变形的局部区域不只是简单地形成滑移台阶,而是形成一种称作驻留滑移带的缺陷。使金属晶体原子之间的结合键遭到极大的破坏,从而产生疲劳裂纹源。本试验中由于螺旋弹簧表面全脱碳层铁素体硬度较低,后序的喷丸过程中在表面处形成较深的丸坑和微折叠,这些丸坑和微折叠处存在应力集中使裂纹的萌生阶段大大缩短,甚至直接进入裂纹扩展阶段。

c.裂纹萌生以后,当裂纹尖端塑性变形区在几个晶粒直径内时,裂纹沿着剪切应力平面扩展,直到遇到障碍物,如晶界、夹杂物或珠光体区[4]。由于螺旋弹簧表面有全脱碳层,且全脱碳层铁素体组织粗大,因此适合微裂纹扩展。本案例中从表面开始的剪切裂纹扩展到脱碳层与基体过渡区转为正应力疲劳开裂,这个现象也证明了铁素体利于剪切裂纹扩展,屈氏体阻碍剪切裂纹扩展。

d.综上所述,虽然螺旋弹簧表面脱碳层深度符合JB/T 10416—2004《悬架用螺旋弹簧技术条件》要求,但是表面较粗大的铁素体全脱碳层以及喷丸后在其上产生的丸坑和微折叠,对需要在高应力下工作的螺旋弹簧来说危害极大。是导致螺旋弹簧早期疲劳断裂的主要原因。所以解决螺旋弹簧断裂的主要措施是消除表面全脱碳层。

5 改进效果

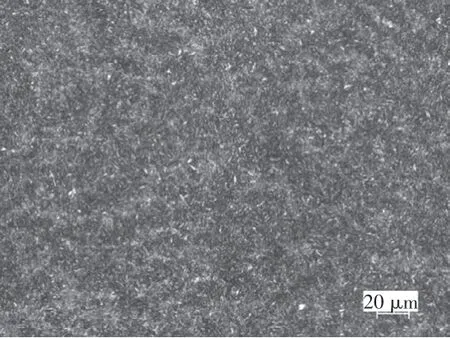

通过改进螺旋弹簧热处理工艺,将加热保温+淬火+回火改为高频淬火+回火,解决了表面脱碳问题。图11 所示为改进热处理工艺后的螺旋弹簧表面微观组织形貌,表面无脱碳。

图11 改进热处理工艺后的螺旋弹簧表面微观组织形貌

对改进后的螺旋弹簧进行耐久试验,试验次数超过80 万次未断裂。表2 是热处理改进前后两次螺旋弹簧耐久试验结果。

表2 热处理改进前后两次螺旋弹簧耐久试验结果

6 结论

a.从本次试验结果看,螺旋弹簧表面有粗大的全脱碳铁素体层,由于铁素体硬度低,在后序喷丸过程中,导致铁素体变形产生丸坑并在晶界处产生微折叠,是导致螺旋弹簧早期疲劳断裂的主要原因。

b.螺旋弹簧表面的全脱碳铁素体层以及其上的丸坑和微折叠对疲劳寿命的影响,主要表现为在丸坑和微折叠处产生应力集中,同时微折叠本身即是裂纹,使疲劳裂纹萌生阶段大大缩短,甚至直接进入裂纹扩展阶段。

c.对那些需要在高应力下工作的螺旋弹簧,有必要对弹簧表面全脱碳层厚度及晶粒度进行严格规定。