电子束焊接在齿轮焊接中的应用

楚大锋 唐磊 郑晓笛

(上海汽车变速器有限公司,上海 201807)

1 前言

电子束焊接是汽车变速器用齿轮常用连接方法之一[1],与普通焊接方法不同的是其为高能束自熔焊接,通常不需要填充金属物使两种零件实现原子间的结合。因为电子束焊接具有功率密度高、焊接速度快、工件变形小、焊接过程处于真空环境不受外界空气及杂质影响等优势,目前已在航空航天、汽车等行业中被广泛应用。

齿轮类零件一般都选用低合金结构钢作为原材料,材料的化学成分不同,热处理状态不同,焊接性会有明显差异。电子束焊接实施过程需要考虑诸多因素[2],如碳含量,焊接零件结构设计,焊接工艺等等。

2 电子束焊接简介

电子束焊接(Electron Beam Welding,EBW),是利用加速和聚焦的电子束轰击置于真空或非真空中的焊件所产生的热能进行焊接的方法。

电子通常是以热发射或场发射的方式从阴极逸出。在30~200 kV 电压作用下,电子被加速至0.5 倍左右光速向阳极运动。电场加速后的电子再通过电磁场的聚焦作用形成能量密度极高的电子束,这种高速运动的电子束轰击到工件表面时,电子的巨大动能将转化为热能,使焊缝处工件金属熔化,形成熔池,从而实现对工件的焊接。电子束焊接是会在被焊接工件上“钻”出一个锁形小孔,称为“匙孔”[3]。匙孔被液态金属包围,随着电子束和工件的相对移动,液态金属沿小孔周围流向熔池后部,逐渐冷却形成焊缝。

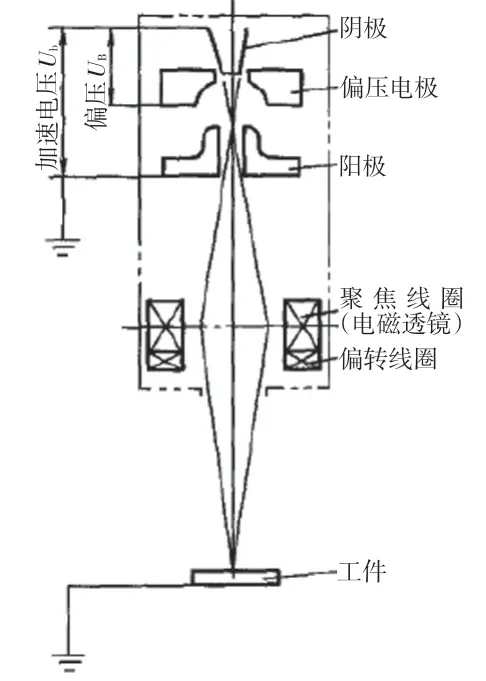

图1 所示为常用的三极电子枪枪体示意[3],其电极系统由阴极和阳极组成。阴极处于高的负电压,它与接地的阳极直接形成电子束的加速电场。通过调节偏压电位的大小、形状及位置可以调整电子束流的大小和改变电子束的形状。

图1 三极电子枪枪体结构示意[3]

电子束焊接有诸多优点:功率密度高,可达104~109 W/cm2;可通过电场、磁场对电子束作快速、精确的控制;电子束斑点尺寸极小,功率密度大,穿透能力强,焊缝的深宽比大;焊接速度可达1 000 mm/min 并可形成自上而下宽度均匀的焊缝;高温作用时间短,合金元素烧损少,避免焊接接头晶粒长大,焊接接头力学性能,特别适合对传动扭矩和尺寸精度要求高的齿轮类零件焊接。

3 电子束焊接焊缝质量的主要影响因素:

焊接质量的影响因素主要包括:母材的碳含量与碳当量,P、S 等杂质元素含量,钢材的热处理状态(对齿轮类零件主要分为渗碳淬火热处理前和渗碳淬火热处理后),焊接工艺参数,焊接结构设计,零件清洗状态,配合零件的过盈量等,下面对其中5 种因素做简要介绍。

3.1 钢材的碳含量与碳当量

随着含碳量的提高,材料的焊接性能会明显下降。一般认为碳当量<0.4%时,钢材焊接性能良好,一般不需要进行预热;碳当量>0.4%时,尤其是超过0.6%时,随着CE的升高,钢材冷裂倾向就会明显增加。国际焊接学会推荐的碳当量CE(IIW)计算公式如下[4](式中的元素素符号均表示该元素的质量分数)。

3.2 过盈量

相配合零件过盈量的选择不仅影响产品焊接质量,还影响零件的压装质量。过盈量大易造成零件压装不到位,配合面毛糙等不良现象。一般过盈量的选择不超过0.05 mm,压配力不超过30 kN。

3.3 焊接速度及功率

焊接速度和功率的配合主要影响着的焊接线能量,速度慢功率大相应可以得到更深的焊接深度,同时焊接的宽度也将增加,导致焊接变形大。反之速度快功率低工件焊接变形小,深度和宽度降低。

3.4 焦点位置

焦点即能量密度最大的位置,焦点位置通常可分为正离焦和负离焦。焦平面位于工件上方为正离焦,反之为负离焦。

3.5 焊接结构设计

由于零件设计或加工因素可能导致接头装配中出现不能排出气体的密闭空腔,可能导致焊接异常,因此要尽量减小空腔体积,否则应通过排气孔放气。

同时压配结合面长度不应过大,否则易造成变形及焊缝处应力较大,产生焊接裂纹风险。焊接结构设计应避免焊缝离内孔过近,否则焊接应力易引起内孔变形,如时热处理后焊接,易造成硬化层发生退火,造成影响硬度降低。

4 电子束焊接在齿轮焊接中的实例分析

4.1 零件原材料及基本信息

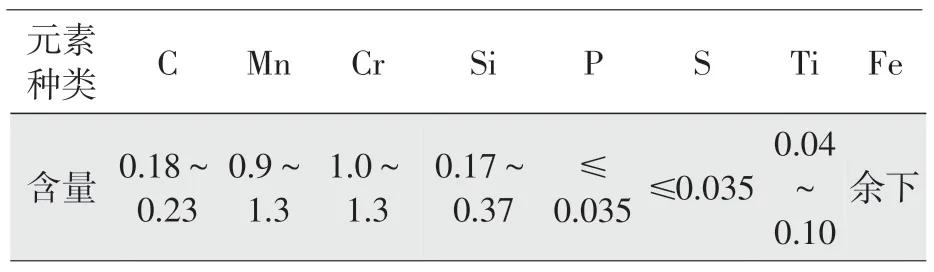

此手动变速器从动六档齿轮,所用材料为20CrMnTiH,主要元素含量见表1。

表1 齿轮化学成分(质量分数)%

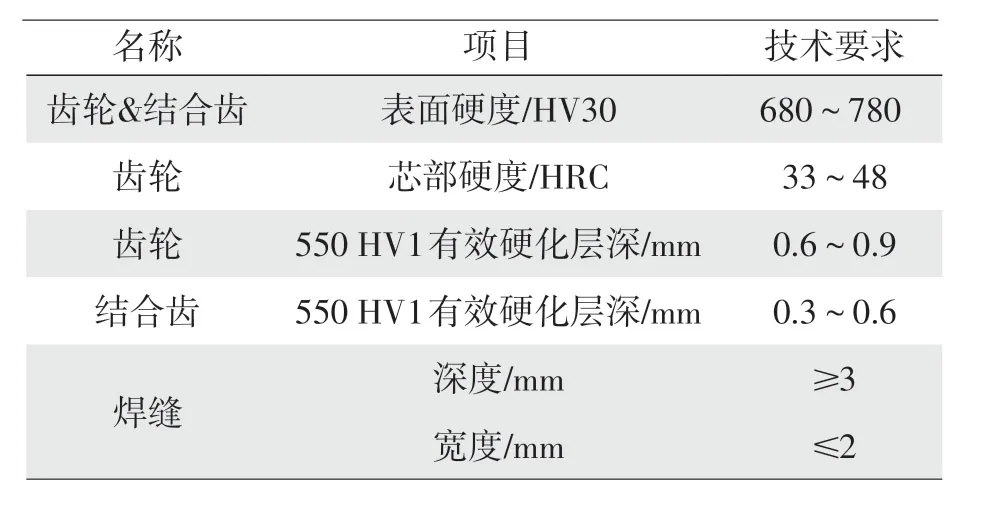

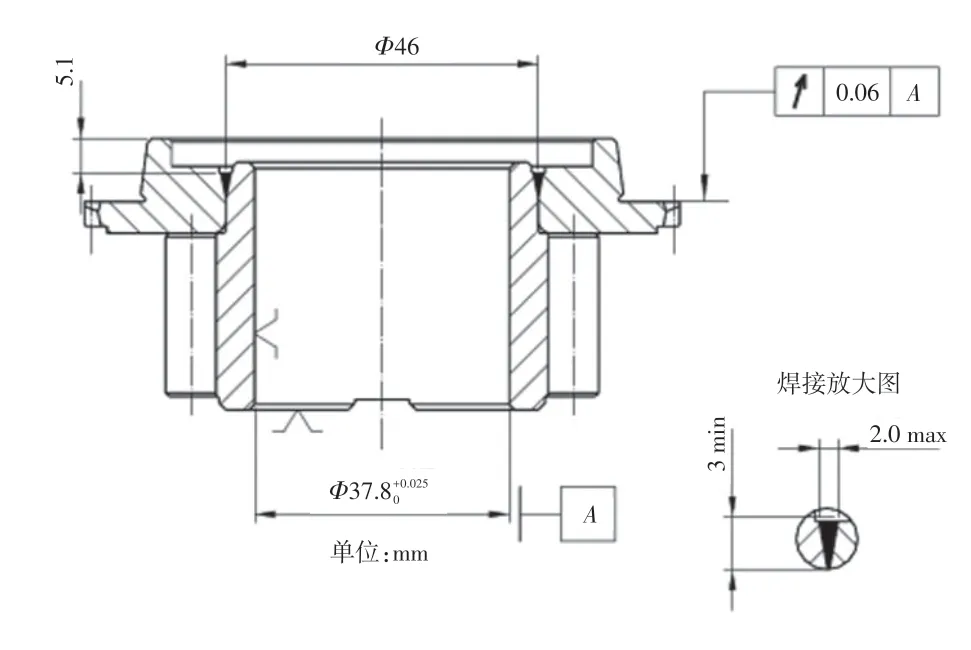

热处理后产品理化技术要求见表2。产品焊接后形貌件如图2 所示,焊接后结合齿端面跳动不大于0.06 mm,焊接后零件四等分剖开检测焊缝质量。

表2 热处理后产品技术要求

图2 从动六档齿轮形貌

焊接之前对渗碳淬火回火后焊接的齿轮和结合齿做硬车渗碳层处理,按照以往经验对此零件的车碳层设定为齿轮1.3 mm,结合齿0.8 mm。

4.2 缺陷件剖解分析

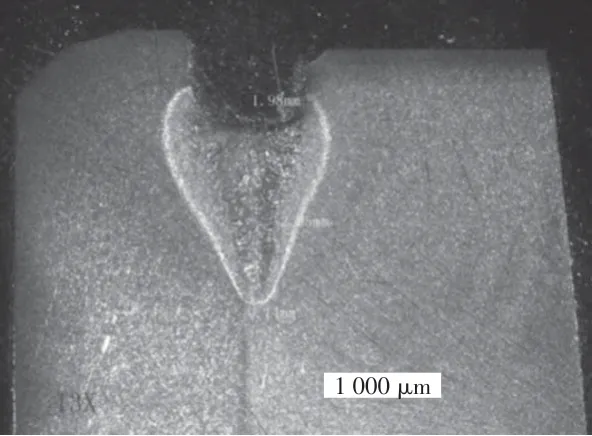

如图3a 所示,缺陷件焊接深度4.8 mm 焊缝宽度1.7 mm,焊接尾部存在0.2 mm 气缩孔,围绕气孔存在长度为0.54 mm 的U 形裂纹,图3b 为图3a 缺陷位置放大图。判定此裂纹为中部裂纹,气孔可能是清洁度问题造成的。中部裂纹是电子束焊接中一种典型缺陷,解决方案一般为降低焊接速度,减小焊缝深度,延缓熔合区凝固时间,释放焊接过程应力。

图3 缺陷件焊缝照片

4.3 通过调整工艺减小焊接深度:

减小焊接束流,降低焊接速度等手段控制焊接深度在2.7~3.2 mm,焊缝形状如图4,焊接深度为3.0 mm,宽度2.0 mm,对中为0.14 mm。锁定工艺参数为:电流11.5 mA,焦点位置745 mm,焊接速度12 mm/s,电流上升时间0.5 s,束流下降时间1.0 s。

图4 焊缝

小批量(70件)试验下来,检测显示裂纹问题已经解决。但有约30%的零件深度不满足≥3.0 mm要求,且对中性不稳定。

4.4 增大焊接深度以满足技术要求

4.4.1 增大电流

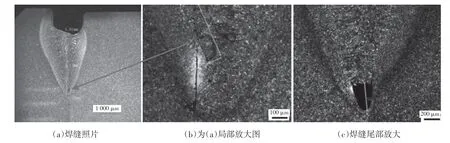

选取焊接站四工位中工装夹具跳动较好的一个(和工件底面接触的工装端面跳动0.03 mm,和工件内孔接触的工装径向跳动0.04 mm)进行工艺试验。同时增大电流至12.5 mA,其他工艺参数同4.3 章节。焊接深度增加至3.6~4.1 mm,满足技术要求。0°位置试块,底部发现U 型裂纹,长度为0.35 mm,如图5a 和图5b 所示,图5b 为图5a 裂纹的放大图。如图5c 所示,90°位置试块,底部依然存在0.36 mm 大小的气孔。对中有明显改善,为0.08 mm。通过增大焊接束流,可增大焊接深度。但依然存在焊接裂纹和气孔。

图5 增大束流焊缝整体及局部放大照片

4.4.2 调整聚焦电流

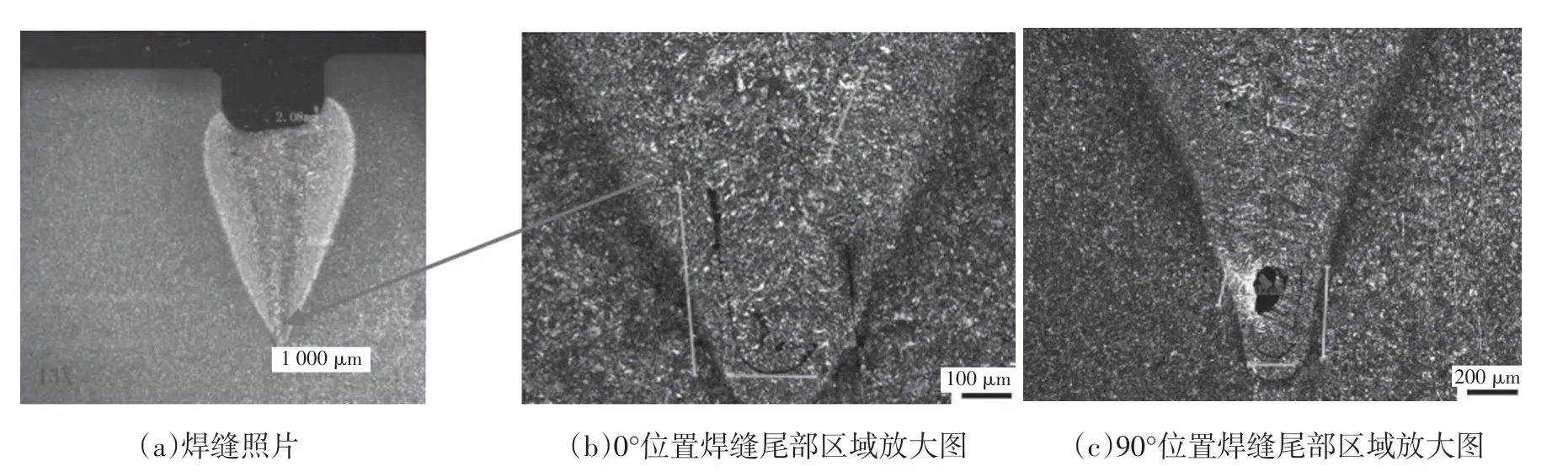

调整聚焦电流由745 mA调整为765 mA,其他工艺参数同4.3章节。焊接深度有增加为3.7~4.4 mm,深度满足技术要求。

焊缝整体形貌照片如图6,0°位置试块底部发现一个长度为0.21 mm 的U 形裂纹和一个长度为0.37 mm 的L 形裂纹;90°位置试块,底部存在0.18 mm 的小气孔和长度为0.36 mm 的U 形裂纹。增大焦点位置,可提高焊接深度,但依然存在焊接裂纹和气孔,且焊接深度落差较大,推断可能和功率稳定性及碳层未去除干净有关。

图6 调整聚焦电流后焊缝整体及局部放大照片

4.5 稳定电压

通过试验发现通过焊接工艺参数的调整难以解决焊缝裂纹,对设备情况排查发现此电子束焊接设备没有配备稳压装置,设备的输入电压波动将直接影响电子束的功率。工艺参数同4.3 章节,试验发现零件焊接深度在3.2~3.6 mm。如图7 所示,焊接深度为3.5 mm,对中0.03 mm,在焊缝的右上侧发现有长度为0.5 mm 的微裂纹。增加稳压装置后同样工艺的焊接深度有所增加且稳定性较之前工艺有改善。

图7 焊缝整体及微裂纹

图 8焊缝整体及微观缺陷示意

4.6 焊接件在渗碳淬火时涂防渗剂

热处理后焊接零件需进行车碳层处理,采用热处理涂防渗剂加热后硬车工艺,可以确保焊接面的碳含量与基体保持一致。

热处理渗碳淬火时增加涂层保护,热后硬车余量保持不变。焊接后焊缝仍有裂纹存在,如图8所示,底部发现一个大小为0.2 mm 的气孔,近尾部处有显微裂纹,未连成线,但亦有趋势。试验说明,气孔的出现具有偶然性,可能和清洁度及零件压配尾部气体未抽干净有关,涂防渗剂零件焊接后仍存在微裂纹,所以热后焊接件硬车深度满足是后可不涂防渗剂,下面对焊接零件结构进行优化试验。

4.7 优化焊接结构

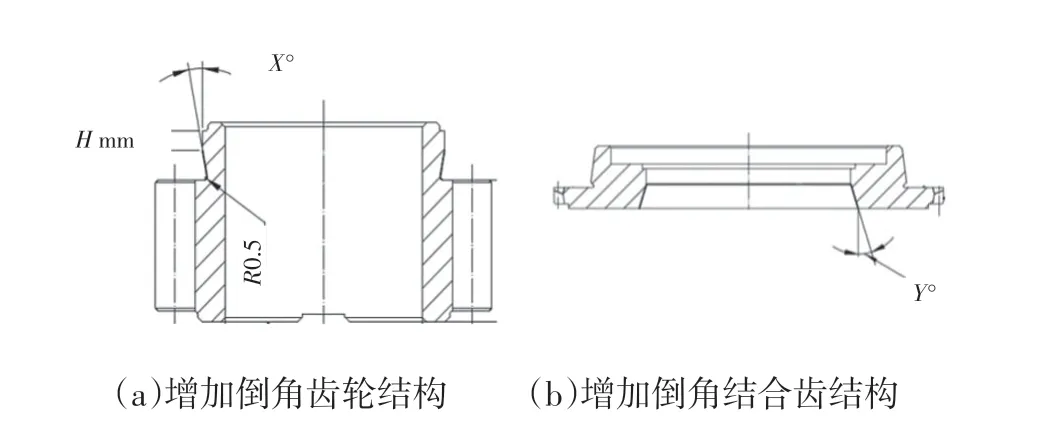

对裂纹产生的原因进行分析,主要是焊缝应力较大所致。对于渗碳淬火回火后的齿轮零件焊接,母材零件零件刚度大,焊接应力大,本文通过增加尾部倒角,有利于焊接过程应力的释放,进而降低焊缝裂纹的产生风险。通过在齿轮和(或)结合齿焊接面增加倒角(X和Y),增加倒角同时可以减少压配面的结合长度(H)并保证压装尾部气体排尽。倒角示意图如图9。

图9 倒角齿轮及结合齿结构示意

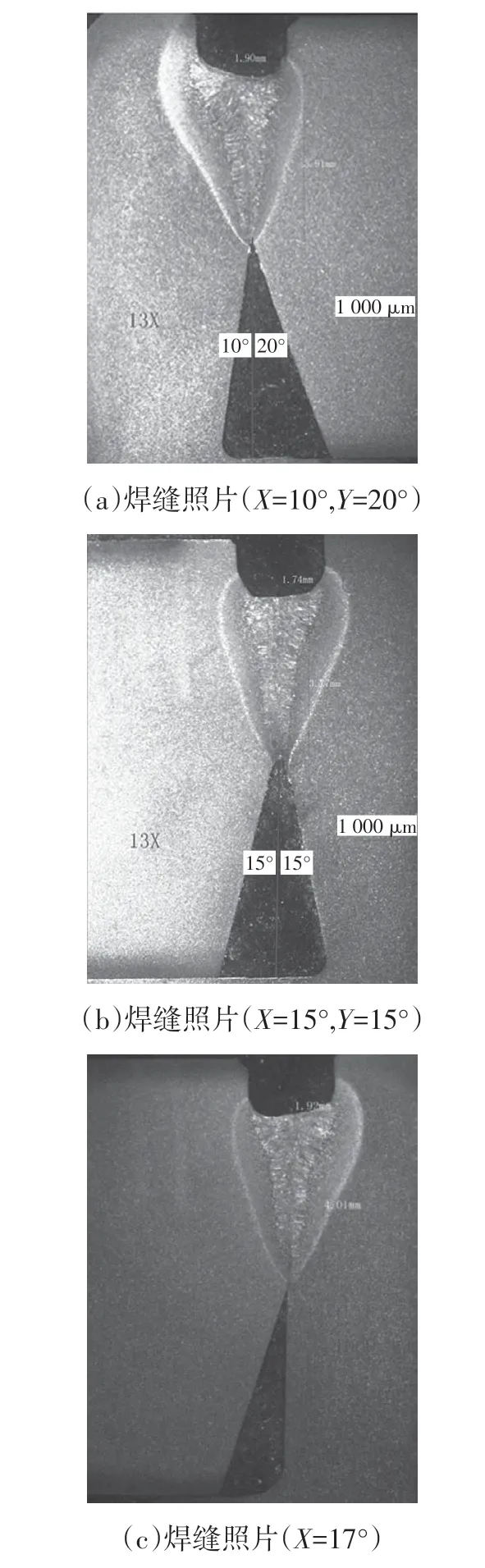

4.7.1 齿轮和结合齿两侧倒角

保留4.0 mm 的可焊深度值,剩余长度的齿轮和结合齿侧分别倒角。如图10a 侧所示,齿轮侧倒角为X=10°,结合齿测倒角为Y=20°;如图10b,齿轮和结合齿两侧倒角均为X=Y=15°。焊接工艺同4.3 章节,试验结果显示2 种状态零件焊接深度分别为3.9 mm 和3.8 mm;宽度为1.9 mm 和1.7 mm,均无裂纹、气孔等缺陷。

图10 不同倒角形式的焊缝

4.7.2 结合齿一侧倒角

由于齿轮焊接处单边厚度(齿轮内孔至增加倒角斜边的的最小距离)只有4.0 mm,增加倒角后可能会影响齿轮的强度。故取消齿轮侧的倒角,保留4.0 mm 的可焊深度值,其余长度的结合齿侧倒角17°。焊缝照片见图10c 所示:焊接深度为4.0 mm;宽度为1.9 mm,无裂纹、气孔等缺陷。为减小焊接宽度,提升生产效率,增加焊接速度,焊接深度可控制在3.5 mm,宽度在1.6 mm,亦无气孔、裂纹等缺陷。连续焊接100 件抽检均满足焊缝质量要求,使用扭力扳手对零件进行检测,可承受700 N·m 的扭矩。

5 结论

a.渗碳淬火回火的齿轮零件电子束焊接,通过焊接优化工艺,减小深度有利于消除焊接裂纹;

b.在焊接结构不变时,通过增加束流、调整焦点位置难以消除裂纹产生;

c.渗碳淬火回火件后零件焊接,母材件焊接处车余量足够,热处理过程中可不涂防渗剂;

d.优化焊接结构(如增加焊缝尾部倒角)有利于焊接裂纹的消除。