重型机械中厚板埋弧焊焊接工艺研究

李光锋

(陕西航天德林科技集团有限公司,陕西 西安 710200)

机械化和智能化是现代工程的重要发展趋势,也是提高国产设备国际竞争力的重要手段。随着工程规模的不断增加,重型化、大型化设备被广泛应用[1-3]。受机械设备的起重和受力要求,中厚钢板被广泛地应用于机械设备加工制造中,厚型钢板的焊接工艺选择不恰当,容易引起裂纹、气孔等缺陷[4],达不到控制标准,对设备的安全和质量产生影响。因此,重型机械中厚板的焊接给焊接工艺带来新的挑战,研究埋弧焊焊接具有重要的意义。

1 埋弧焊基本原理

埋弧焊焊接是一种生产效率较高的焊接方法,并对一些状复杂的构件具有较好的适应性,具有溶渣对焊缝金属保护效果好、焊工可以在无防护条件下作业、焊接效率高等优点。

通过在焊接操作平台上预先埋设颗粒状的焊剂,机械自动将焊丝送至颗粒状焊剂中,引燃中厚板母材与焊丝之间的电弧,电弧在焊接过程中一直在焊接装置内部引燃,焊工通过手动移动电弧实现构件的自动焊接[5]。

2 重型机械中厚板埋弧焊焊接过程电信号分析

为了研究重型机械中厚板埋弧焊焊接过程中的电流变化情况,选取Q345 钢板、直径4 mm 的H10Mn2焊丝和CHF431焊剂进行焊接试验,钢板的尺寸为500 m×150 mm,厚度为12 mm,屈服强度为546 MPa,抗拉强度为379 MPa,每块钢板的厚度方向进行V形坡口处理,坡口角度为45°。H10Mn2焊丝的屈服强度为505 MPa,抗拉强度为418 MPa,焊接过程中的电信号采集系统主要由霍尔电流传感器、A/数模转换采集卡、信号放大器和滤波器、移动电脑等组成。

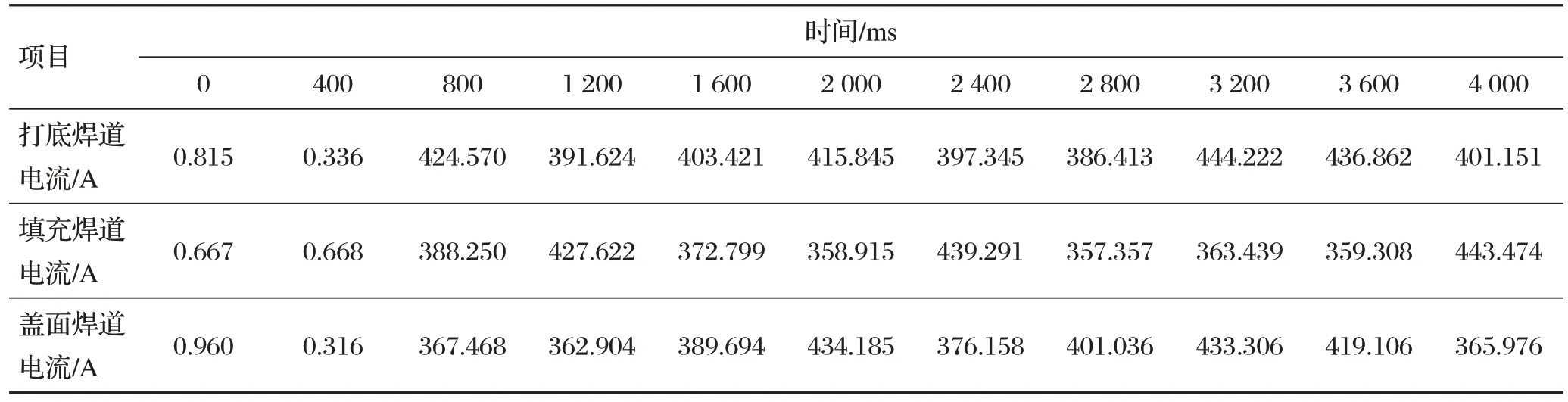

中厚板埋弧焊接过程电流信号测试结果如表1所示。

表1 中厚板埋弧焊接过程电信号测试结果 单位:A

由表1可知,在中厚板埋弧焊接的打底焊道、填充焊道和盖面焊道施焊过程中,电流的变化均呈现出3个明显的阶段,分别是初始阶段(Ⅰ阶段),该阶段为充电阶段,约400 ms,电流值为0;突变阶段(Ⅱ阶段),在这个阶段内电流值发生突变,从0直接跃升到700 A,并持续时间约400 ms;稳定阶段(Ⅲ阶段),在大于800 ms之后,电流值稳定在350~450 A,焊接存在微小的干扰。因此,除了在Ⅰ阶段和Ⅱ阶段,由于启动燃烧电弧导致的电流波形的剧烈波动,进入Ⅲ阶段,电弧燃烧相对稳定,没有出现明显的波动和断弧现象。

3 重型机械中厚板埋弧焊焊接过程应力场分析

运用Ansys有限元模拟软件建立中厚板模型,考虑3种不同的施焊工况。工况A:单面双层焊;工况B:正反双面依次焊;工况C:正反双面同时焊。设置工况A焊速为10.8 m/h,工况B焊速为20.0 m/h,工况C焊速为20.0 m/h。焊接引起中厚板上表面的横向残余应力分布如表2所示。

表2 焊接引起中厚板上表面的横向残余应力分布 单位:MPa

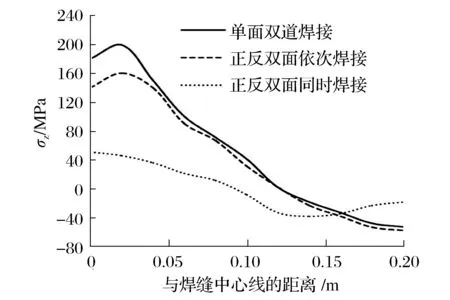

中厚上板表面焊接引起的横向残余应力分布曲线如图1所示。

图1 中厚上板表面焊接引起的横向残余应力分布

由图1可知,单面双层焊、正反双面依次焊、正反双面同时焊3种工况导致的中厚板上表面的横向残余应力分布曲线具有一致的变化趋势,均呈明显的二次抛物线变化,在与起始焊点为0.2 m时,达到上表面横向残余应力的最大值。

在与起始焊点距离焊点为0时,单面双道焊接中厚板上表面横向残余应力δx最大(负值表示为压应力),而正反双面依次焊接中厚板上表面横向残余应力次之,正反双面同时焊接中厚板上表面横向残余应力最小;在与起始焊点距离为0.2 m时,按照单面双层焊、正反双面同时焊、正反双面依次焊的顺序,中厚板上表面横向残余应力不断减小(正值表示为拉应力);在与起始焊点距离为0.4 m时,中厚板上表面横向残余应力的变化规律与起始点距离为零时一致,但在同一种焊接方法对应的横向残余应力上数值明显增大。

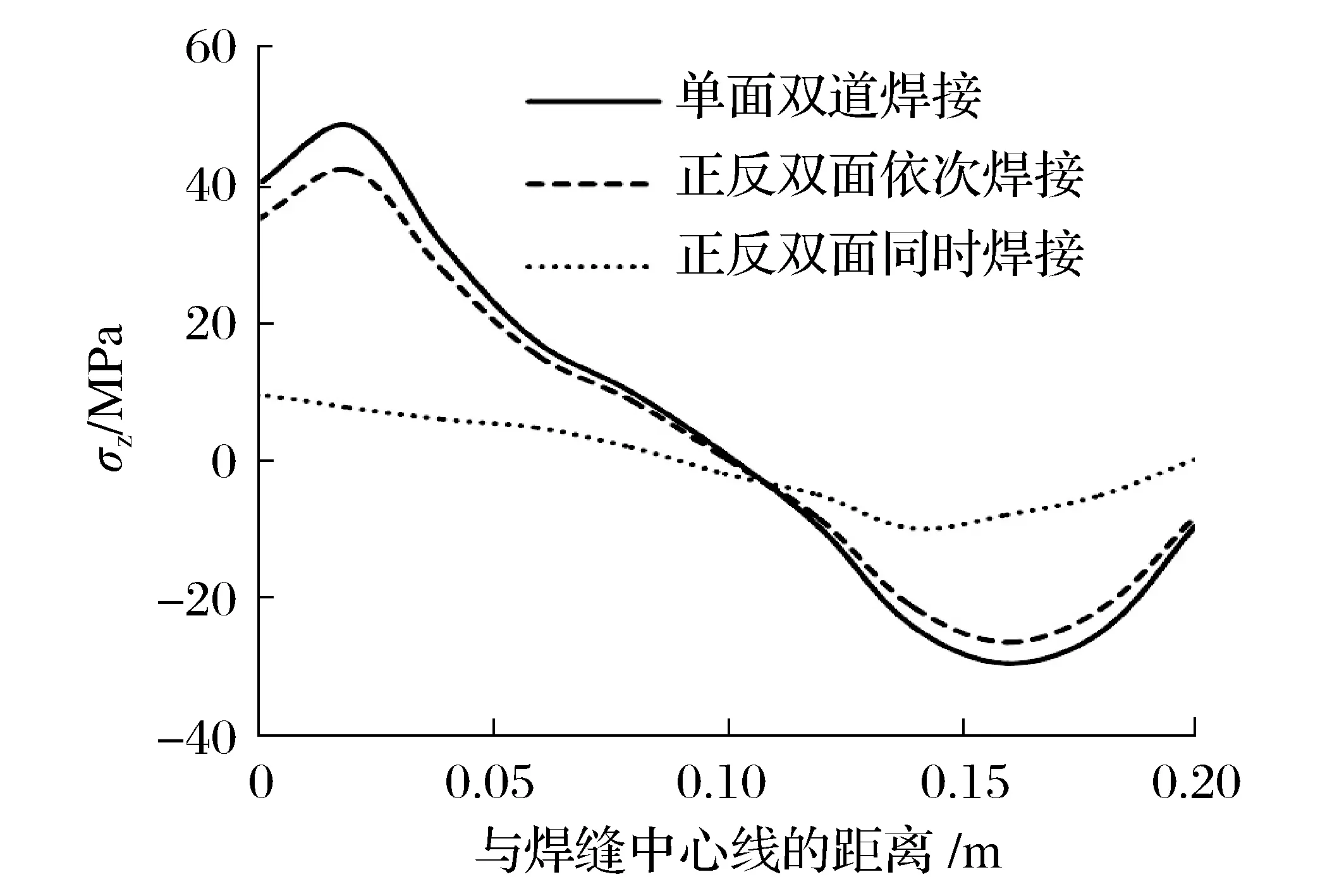

中厚板上表面焊接引起的起弧部位纵向残余应力分布曲线如图2所示。

图2 中厚板上表面焊接引起的起弧部位纵向残余应力分布

由图2可知,单面双层焊、正反双面依次焊、正反双面同时焊3种工况导致的中厚板上表面起弧部位纵向残余应力分布曲线具有一致的变化趋势,在与焊缝中心线的距离为0.05 m范围内,纵向残余应力为抛物线变化。

在与焊缝中心线的距离为0.02 m时达到起弧部位纵向残余应力峰值,按照正反双面同时焊、正反双面依次焊、单面双层焊的顺序,上表面纵向残余应力的峰值不断增加;在与焊缝中心线的距离大于0.05 m时,3种不同工况下的中厚板上表面的纵向残余应力趋于收敛,残余应力收敛值约为0。

单面双层焊、正反双面依次焊2种工况导致的中厚板上表面中间部位纵向残余应力分布曲线具有一致的变化趋势,且数值上较为接近,在与焊缝中心线的距离为0.02 m时,中间部位纵向残余应力不断增加且达到峰值。随着与焊缝中心线距离的增加,中间部位纵向残余应力不断减小,而正反双面同时焊引起的中间部位残余应力曲线没有明显峰值,随着与焊缝中心线距离的增加而不断减小。

中厚板上表面焊接引起的中间部位纵向残余应力分布曲线如图3所示。

图3 中厚板上表面焊接引起的中间部位纵向残余应力分布

中厚板上表面焊接引起的收弧部位纵向残余应力分布曲线如图4所示。

图4 中厚板上表面焊接引起的收弧部位纵向残余应力分布

由图4可知,单面双层焊、正反双面依次焊2种工况导致的中厚板上表面收弧部位纵向残余应力分布曲线具有一致的变化趋势,且数值上较为接近,在与焊缝中心线的距离为0.02 m时,收弧部位纵向残余应力不断增加且达到峰值。随着与焊缝中心线距离的增加,收弧部位纵向残余应力不断减小,并在与焊缝中心线的距离为0.16 m时达到低谷。随后,纵向残余应力又呈现增加的趋势,而正反双面同时焊引起的收弧部位残余应力曲线没有明显峰值,随着与焊缝中心线距离的增加呈现先减小后增加的趋势。

4 结语

采用室内试验和数值仿真分析相结合的方法,研究打底焊道、填充焊道和盖面焊道施焊过程中电流的变化规律以及不同施焊方法时中厚板的横向、纵向上表面残余应力的变化规律。

第一,单面双层焊、正反双面依次焊、正反双面同时焊3种工况导致的中厚 板上表面的横向残余应力分布曲线具有一致的变化趋势,均呈明显的二次抛物线变化。

第二,单面双层焊、正反双面依次焊2种工况导致的中厚板上表面中间部位纵向残余应力分布曲线具有一致的变化趋势,且数值上较为接近,存在峰值,正反双面同时焊引起的中间部位残余应力曲线没有明显峰值,随着与焊缝中心线距离的增加而不断减小。

第三,单面双层焊、正反双面依次焊2种工况导致的中厚板上表面收弧部位纵向残余应力分布曲线具有一致的变化趋势,且数值上较为接近,存在峰值和谷值,而正反双面同时焊引起的收弧部位残余应力曲线没有明显峰值,随着与焊缝中心线距离的增加呈现先减小后增加的趋势