近海公铁两用桥组合桩围堰施工技术研究

顾建华

(广东广珠城际轨道交通有限责任公司,广东 珠海 510335)

为了联通不同城市,近年来公铁两用桥快速发展。公铁两用桥基础距离近,进行异形围堰施工时,常见的钢板桩围堰整体刚度小、抗动水作用和抗冲刷能力差,难以达到水下基础施工要求[1-2]。采用钢管桩围堰施工则会增加工程成本,连接处止水要求高,施工难度大[3]。吴玲正[4]采用帽型-H型组合钢板桩围堰对深中通道东泄洪区非通航孔桥的整幅式桥墩施工进行优化。黄厚卿等[5]在伶仃洋大桥东锚碇采用“锁口钢管桩+工字型板桩+平行钢丝索”组合式筑岛围堰结构,提高了施工效率。蒋海涛[6]对深水浅覆盖层河床条件桥梁围堰进行研究,设计了新型锁扣钢管桩内支撑结构形式。刘勇等[7]采用“混凝土咬合桩+双壁钢围堰”混合结构围堰施工方案,保证了深水急流条件下的围堰稳定。文章以金海特大桥主墩为研究对象,采用Midas GTS软件在不同工况下对钢管桩+钢板桩围堰施工工程中的弯矩、位移、轴力以及剪力等进行分析。结果表明,钢管桩+钢板桩围堰方案可以提高整体结构刚度,减少施工期间弯矩以及水平位移,有效控制水下土压力和动静水作用的综合影响,提高构件重复利用率,降低施工要求和成本。

1 工程概况

1.1 工程背景

金海公路大桥是珠海市道路网、“五纵四横高速公路”中的重要组成部分。金海特大桥为双向六车道的一级高速公路,设计速度为100 km/h,是我国最长的水上公铁两用桥,全长为11.2 km。主桥为连续梁拱结构[9],其桥跨布置为(90+180+90)m,上部采用分离式单幅桥,其桥面宽度为16.25 m[8]。

1.2 水文地质条件

珠海市位于北回归线以南,地处南海之滨,属亚热带季风气候,海洋对本地气候的调节作用明显,常受台风影响。台风在每年7—9月登陆最多,而由台风引起的增水,在最大风速下可达约2.0 m。

金海公路大桥所处场区为海积地貌。从上到下土层依次为淤泥质黏土、黏土夹砂、二长花岗岩、云母花岗岩。海陆相沉积的淤泥质黏土、黏土夹砂等δ0为40~200 kPa;花岗岩全风化层岩土δ0为200~250 kPa;强至弱风化岩体岩土δ0为500~1 000 kPa。

2 组合桩围堰结构计算

金海大桥主墩基础采用“先平台后围堰”的施工方法。主桥下铁路墩和公路墩采用锁口钢管桩+钢板桩围堰施工,钢管桩规格为Ф720 mm×10 mm,钢板桩规格为拉森Ⅳ型钢板桩。铁路墩设四层圈梁及内支撑,公路墩设三层圈梁及内支撑,前三层圈梁及内支撑标高相同。在考虑实际地质情况下,钢板桩以及钢管桩长度为36 m。

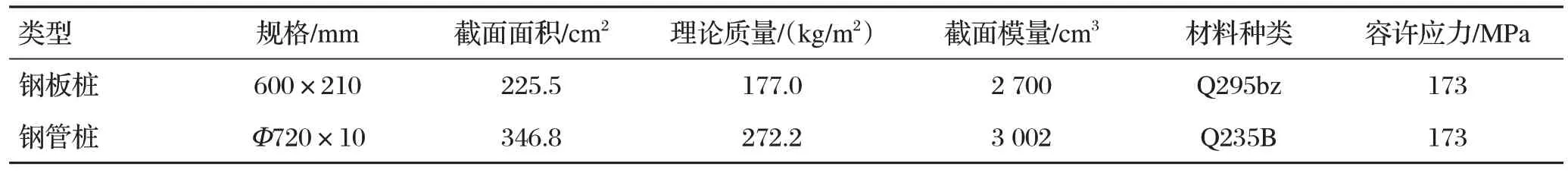

2.1 组合钢板及钢管桩参数

钢板桩以及钢管桩截面尺寸及单根材截面特性如表1所示。

表1 钢板桩以及钢管桩截面尺寸及单根材截面特性

组合桩(钢板桩+钢管桩)截面参数如图1所示。

图1 组合桩(钢板桩+钢管桩)截面参数(单位:mm)

2.2 荷载参数

围堰验算主要考虑静水压力、土压力以及地震作用的影响。淤泥土层容重为17 kN/m3,内摩擦角为4°,黏聚力为5 kPa;碎石土层容重为20 kN/m3,内摩擦角为36°,无黏聚力。根据《中国地震动参数区划图》(GB 18306—2015)确定地震动参数。地震动峰值加速度取0.1g,地震动反应谱特征周期为0.35 s,基本烈度选取Ⅵ级。通过提高水位增加静水压力显示台风对围堰的影响程度。

2.3 计算工况

工况1:利用吊挂系统安装第一层圈梁及内支撑后,围堰内水下清淤至-7.0 m,准备安装第二层圈梁及内支撑(保持内外水头平衡)。

工况2:围堰内继续水下清淤至-9.0 m,准备安装第三层圈梁及内支撑(保持内外水头平衡)。

工况3:公路左右浮墩水下清淤至垫层底,准备浇筑垫层(保持内外水头平衡)。

工况4:铁路墩围堰继续水下清淤至-12.0 m,准备安装第四层圈梁及内支撑(保持内外水头平衡)。

工况5:铁路墩水下清淤至垫层底,准备浇筑垫层(保持内外水头平衡)。

工况6:公路墩垫层施工完成,达到设计强度后围堰内抽水,准备浇筑第一层承台。

工况7:铁路墩垫层施工完成,达到设计强度后围堰内抽水,拆除第四层圈梁及支撑,准备浇筑第一层承台。

工况8:第一层承台砼达到设计强度后,在第一层承台顶部浇筑0.3 m厚砼圈梁,拆除第三层圈梁及支撑,准备浇筑第二层承台。

工况9:第二层承台砼达到设计强度后,在第二层承台顶部浇筑0.3 m厚砼圈梁,拆除第二层圈梁及支撑,准备上部结构施工。

3 结果分析

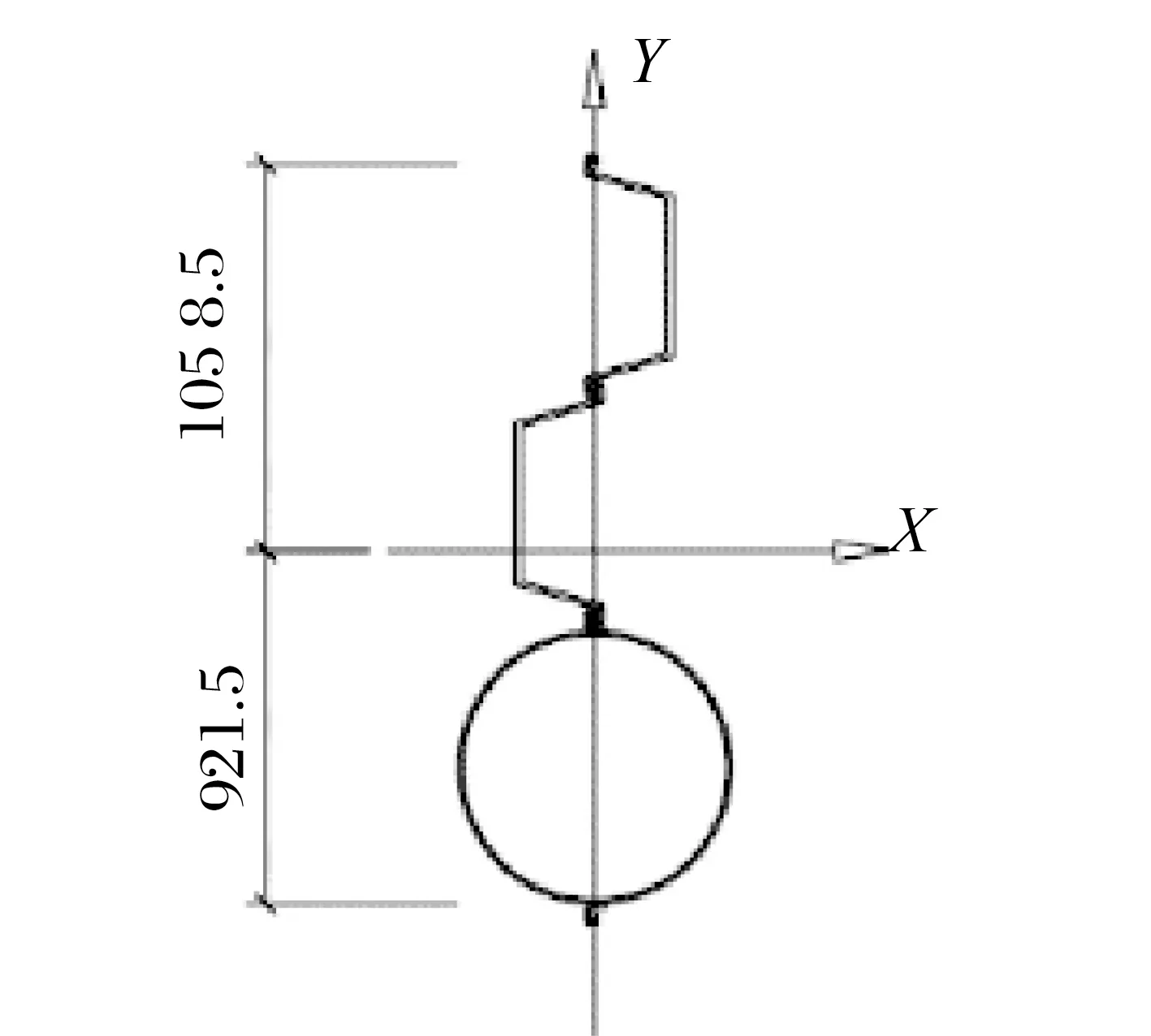

对9种工况下组合桩围堰的内侧土反力、最大水平位移、最大弯矩以及抗隆起系数验算分析。

不同工况下围堰各项最大参数如表2所示。

表2 不同工况下围堰各项最大参数

工况1~5为垫层施工前的工况,外部水压力以及土压力对围堰影响较大,需要考虑内侧土反力以及抗隆起系数。其余4种工况下结构内部可以达到内力自平衡,故外部水压机土压力不做考虑。与工况1相比,工况2~5的内侧土反力均呈下降趋势,最大下降13.2%,均小于被动土压力标准值。抗隆起安全系数整体也呈下降趋势,最大降幅为8.2%,安全系数均高于规范要求的1.2。最大水平位移呈现先增大后减小再增加的趋势,最大位移出现在工况4,且均满足最大水平位移规范要求的80 mm。最大弯矩在工况1~5与工况6~9均呈现先增后减的趋势。最大值出现在工况4,因此工况4需要在施工现场重点监控。

钢板桩+钢管桩组合围堰内部最多采用四层内支撑,分别验算其轴力、弯矩、剪力以及变形。

第一层内支撑最大应力在工况9中,第二层内支撑最大轴力在工况8中,第三层内支撑最大轴力在工况7中,第四层内支撑最大轴力在工况5中,且第三层内支撑的最大轴力、最大弯矩、最大剪力以及最大变形量最大,但均满足规范要求。最大位移出现在上部是由于内支撑层数越大,距离下部土体越近,外围土体和水的共同作用下弯矩、剪力和变形都会增大,从而导致位移最大。

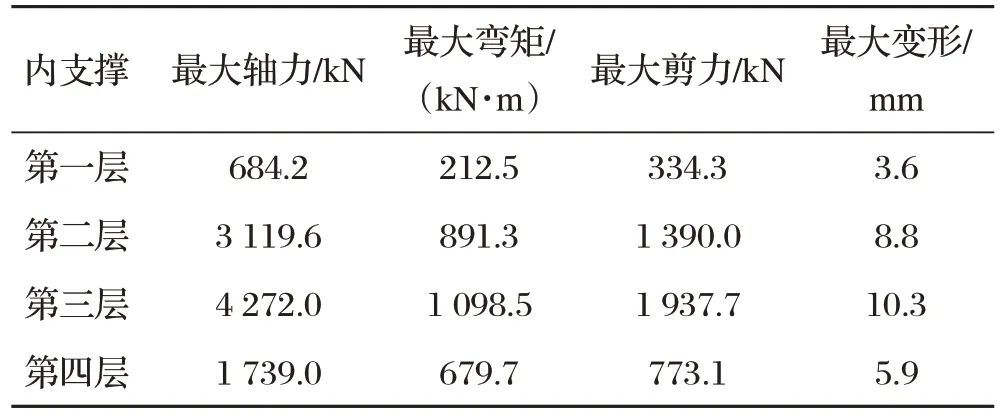

不同层内支撑所受各项最大参数如表3所示。

表3 不同层内支撑所受各项最大参数

文章建立有限元模型模拟分析各工况下外部组合桩、圈梁和内支撑的应力以及水平位移。且三者的X向水平位移均较大于Y向,最大位移均在组合围堰结构X方向的两端中间部位上侧,且最大位移数值为18.78 mm。

组合桩X向水平位移如图2所示。

图2 组合桩X向水平位移

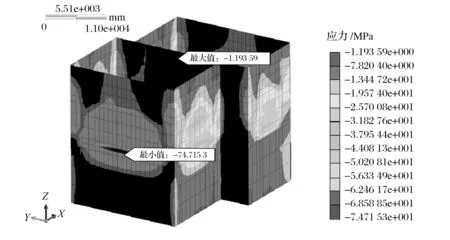

组合桩应力云图如图3所示。

图3 组合桩应力云图

上下两侧的压应力较小,位于第二层内支撑上部位置所受拉应力最大,最大值为74.7 MPa。内支撑所受应力均超过圈梁所受应力,最大值出现在工况6的第二道内支撑的斜撑处,最大值为85.2 MPa。整个结构组合围堰结构应力均小于材料的容许应力值,钢板桩、钢管桩组合围堰的最大变形小于容许挠度值L/400,满足规范要求。

4 结语

针对近海公铁两用大桥基础施工存在的受力情况复杂、施工难度大、工期较长等问题,提出钢管桩+钢板桩组合围堰施工方案,采用Midas GTS软件验算得到以下结论:钢管桩+钢板桩组合围堰在整个施工过程中均满足规范要求,具备较高的安全性;在安装第一层圈梁及内支撑后,重点监测内侧土反力,在准备安装第四层圈梁及内支撑之前,重点监测水平位移以及围堰产生的弯矩;围堰内部布置四层内支撑及圈梁,围堰长、短边方向的最大变形均位于堰体中心;第二道圈梁及内支撑的应力大于第一道圈梁及内支撑,最大应力值出现在斜杆位置处;最大变形以及最大应力处在施工中需要重点监控,以确保施工质量。