路基加固技术在公路工程中的应用研究

陈月清

(福建省金通建设集团有限公司,福建福州 350000)

0 引言

目前,国内部分公路因使用年限过长,且长期受到车辆碾压及自然环境等因素的影响,产生各种各样的路基病害,早已无法满足日常交通的需求。为彻底解决此类问题,施工人员必须针对实际情况,合理制订技术应用方案,对区域路段路基进行加固和改造,进而为人们构建一个安全、舒适的出行空间。

1 路基加固技术在公路工程中的应用方法

1.1 换填法

换填法主要是指将原有路基结构中的软土层挖除,并采用坚固度相对较高、抗腐蚀性较强且压缩性相对较低的材料实施置换回填处理,进而提升整体路基结构的坚固性和稳定性。在实际操作过程中,此种路基加固技术更加便捷,同时也是最为稳定的路基加固技术。在具体实施过程中,施工人员必须应用工程专用施工设备,全面清除施工现场的软土与杂物,再在路基结构中适当填入部分矿渣及砂石等建设材料。并根据路基结构的施工范围,合理制订分层施工区域和施工设备作业时间,制定严格的单层换填操作规范,安排专门人员负责监督单层换填施工质量,从而保障整体换填作业符合工程项目要求,进而提升整体路基加固效果。

1.2 强夯法

强夯法是公路工程中一种较为常见的路基加固技术,对于增强软土层路基结构的承载力效果极佳。在具体实施过程中,施工单位通常会使用起重机等设备,将重锤提升至一定高度后释放,利用重锤瞬间落地产生的夯实能量冲击地面,路基土体内部空间会因重锤所产生的强大冲击而大幅度压缩,最后通过强夯点位与土体之间的缝隙将内部水分排出,从而增强路基结构的紧密性,避免土体沉降现象发生。在具体操作过程中,应对区域路面进行全面清洁,确定最终的强夯点位。再由施工人员操作起重机设备,将夯锤调整至提前划定的夯实点位区域,并根据现场实际情况测量夯锤装置顶高程、调整夯锤起吊高度,利用其自身重力向指定的夯实点位进行反复锤击,直至该区域路基承载力符合工程项目设计标准为止[1]。

1.3 碾压法

碾压法主要是指利用推土机、羊足碾、压路机等大型机械设备,对需要加固处理的路基结构进行压实操作,提升松软的土层结构的坚固性,进而实现路基加固目的。在公路工程路基结构加固施工过程中,在水文、地质及自然环境方面通常存在一定的差异性,而特殊环境极易使施工区域地下土质形成不同程度的软土层,使软土层更加坚固密实。施工人员必须利用合理方法,进行加固处理。机械碾压法便是最为简单且最为直接的一种软土层路基加固技术。在整体实施过程中,路基土层会受到机械压力作用,将内部水分逐渐排除,在此期间,土壤结构的坚硬度和密实度也会不断提升,进而使路基结构变得更加坚固。通常来讲,施工人员会根据地区土层的实际状态,设定路面作业次数和作业范围,并以从中心到两边的原则进行分层碾压,进而保障整体碾压作业的科学性与合理性,最终实现路基加固作业的目标。

2 实例分析

2.1 工程概况

以某公路工程为例,该工程公路全长约为11km,路基结构宽度为22.7m,拥有四排双向机动车道。早在2013 年,便已完成所有施工项目并成功通车,但因区域自然环境及车辆长期碾压,部分路段出现了不同程度的公路病害,且经过工程人员检测之后,发现整条公路路基的承载力都已无法满足公路正常支撑需求。相关部门人员在基于公路勘查报告进行研究分析后,最终采用强夯法对整体路段的路基实施加固处理。应用起重机等吊装设备,将强夯作业专用重锤提升至10~25m 高度后,瞬间释放。在此期间,重锤会在重力作用下不断加快下落速度,其瞬间夯实能量达到100~200t,夯实深度可达到3m 以上。在准确计算施工参数的前提下,如此重复地完成对整体路基结构的夯实作业,最后进行验收检测,在最大限度上保障夯实效果,增强区域公路路段的承载力。详细施工流程如图1 所示[2]。

图1 路基强夯加固施工流程图

2.2 施工前期准备

为保障后续夯实加固施工作业效果,必须充分做好施工的前期准备,具体如下:第一,应在正式施工开始前,对路基结构的施工区域进行全面清理与整平,主要是将区域路段中残留的树根、杂物、淤泥及生活垃圾等彻底清除。在完成地表清洁工作后,可针对自然因素、人为因素和水造成的土质软化区域进行区域性翻晒处理。对凸起程度较大的公路路基区域,应用工程专用机械设备进行整平操作;对凹陷程度较大的公路路基区域,采用涂料进行填平,保障路基结构整体干净整洁。第二,为确保大型施工设备顺利布设,应在正式施工开始前,将碎石材料铺设于路基表面,使其形成基础垫层,其主要作用是提升施工路基的承载力,避免自重过大的机械设备压坏路基结构。该案例工程将垫层结构铺设厚度设定为15cm,并根据部分承载力较差的区域适当调整铺设材料,进而使其满足大型夯实作业机械设备的基础施工要求。第三,施工人员应在正式施工开始前,对施工区域进行系统考察,全面掌握在施工附近区域的地下管线布设及建筑物的具体分布情况,从而避免在后续强夯施工中,损坏地下管线和周围建筑物。为解决此类问题,该案例工程已将现场可能影响施工的建筑物全部迁移出强夯施工区20m 以外,同时将区域内的地下管线装置迁移出强夯施工区10m 外,并在部分无法临时迁移的地下管线和建筑物周围,采取一系列施工保护措施,进而保障后续工程施工安全、有序进行。

2.3 强夯设备选择及参数确定

2.3.1 强夯设备选择

该案例工程采用的强夯设备主要包括起重机、夯锤等,起重机为履带式自动脱钩式起重机。该设备在吊杆处设有专门的辅助门架,可有效避免起重机因强夯操作时,夯锤下落速度过快、强夯能量过大,引发倾覆、侧翻等不良事故。此外,该案例工程主要选用重量范围在15~25t 之间的夯锤,并将夯锤底部区域对路基结构所产生的静压力设定为25.5kPa。最后在相应的强夯设备布设完成后,安排多个专业技术人员,对强夯设备进行操作、管理与维护测试,进一步保障强夯设备的使用效率。

2.3.2 施工参数设定

关于施工参数设定方面,主要包括对夯击能量、夯锤落距、夯点设置及夯击次数等方面数据设置,具体如下:

(1)夯击能量参数设定

在该工程路基加固处理施工过程中,夯击能量参数的设定对于整体加固处理效果而言尤为重要。施工人员在经过一系列分析研究后,最终决定采用公式进行参数计算:

式(1)中:H表示夯击作业有效深度值,单位为m;K表示实际夯击作业系数值,在系数布设方面主要基于工程路基土质情况而定,该案例工程夯击作业系数为0.6;G表示夯锤装置的实际重量,单位为t;L表示夯锤装置落距,单位为m。施工人员可通过公式,计算夯实作业的有效深度,最终合理设定夯击能量。

(2)夯锤落距设定

施工人员经过系统分析后最终决定,将该案例工程的夯锤装置重量范围设定在15~25t 之间,并将夯击能量设定为1000kN/m。因此,为保障整体强夯作业的效果,应将最小夯锤落距设定为4.5m,且需根据不同的路基结构加固处理深度,调整夯锤落距参数。

(3)夯点位设置参数

该案例工程施工人员基于现场实际情况,在强夯施工作业过程中,将夯点位布设间距设定为4m。并采用跳跃式夯击方式实施整体强夯作业,也就是在完成第一个夯点后,无须进行连续点位施工,而是直接实施第三个点施工作业,即以“1—3—5—2—4—6”的夯击顺序,实施强夯作业。

(4)夯击次数设定

该案例工程施工人员将夯击施工作业遍数设定为三遍。前两遍夯击次数必须超过第三遍,且第三遍夯击作业时必须实施两次满夯操作。此外,前两遍夯击作业夯击能量也要超过第三遍。在实施满夯操作时,夯击能量只能设定在前两遍夯击作业的20%~25%之间[3]。

2.4 测量定位及强夯施工

2.4.1 测量定位

在对施工场地进行整平处理且确定好各项施工参数以后,施工人员必须基于工程实际夯击作业要求,实施现场放样。

具体测量过程如下:

(1)应将路基边桩与中桩进行恢复处理;

(2)明确标记夯击作业的详细点位,并以正中心区域夯点作为基准,围绕夯锤装置操作半径划线;

(3)在确定具体夯点位后,准确测量并记录原始路基结构的地面路段高程值,同时在路段适合区域内,合理布设相应的监测设备,待区段夯击操作完成后,二次测定路基结构的实际高程,进而计算路面的沉降高度。

2.4.2 强夯施工

该案例工程在强夯施工方面,主要包括以下几点:

(1)强夯施工主要分为三个阶段进行。在第一遍强夯施工阶段,施工人员可操作履带式自动挂钩起重机,将强夯锤装置吊至空中4.5m 以上距离时,精细脱钩,使其成为一个自由落体,对区域路基实施夯实处理。第一遍强夯施工阶段共包括4 次夯击操作,直至路基结构沉降值满足工程项目要求后,方可进行第二遍强夯施工。

(2)在第一遍强夯施工阶段操作完成后,必须在现场质检人员与监理人员的共同监督下,对夯击作业时产生的基坑进行整平回填处理后,实施二次放样操作。需要利用白石灰等材料,清晰标记出第二阶段强夯施工点位,并通过与第一阶段相同的强夯施工方式,实施二遍强夯施工。第二遍强夯施工阶段共包括3 次夯击,直至路基结构的沉降值满足工程项目要求后,方可进行第三遍强夯施工。

(3)第三遍强夯施工。为满夯操作,此阶段无须放样且只需实施2 次夯击即可。在满夯操作完成后,应使用推土机设备将夯击区域实施整平处理,最后进行相应的质量检测与验收。若公路路基的承载力检测结果符合工程设计要求,视为夯击合格,若不满足则必须及时找出原因,并实施二次强夯施工。

(4)因在整体强夯施工过程中,难免涉及大量数据参数信息,主要包括地面沉降、下落高度、落锤质量等。为避免因数据参数问题而产生施工偏差,该案例工程安排了专门人员,在施工现场负责数据校核与记录工作,全面记录施工现场的施工数据,并对各种施工参数进行校核监督,在保障施工参数准确的同时,为后续工程验收提供完整的数据依据。

2.5 质量检测

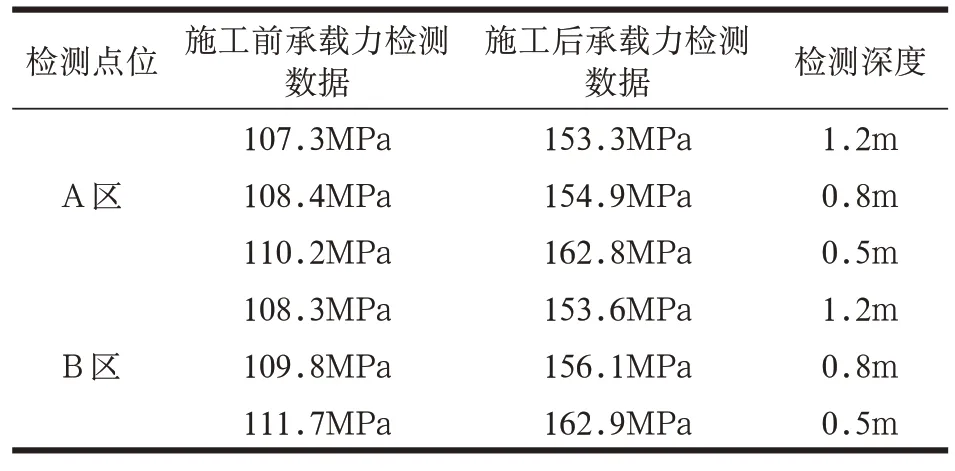

该案例工程对区域段实施强夯施工后,安排专门人员随机选择了A、B 两处路段,检测深度为1.2m、0.8m 和0.5m,并对2 个点位进行系统化承载力检测,最后结合施工前的信息数据进行了一系列对比分析,具体检测结果见表1[4]。

表1 工程强夯施工前后路基结构承载力检测对比分析表

由上述检测数据得知,该案例工程在强夯施工完成后,大幅度提升了整体区域路基结构的承载能力,使每个区段公路路基的承载力均能符合公路正常交通指标,同时强夯施工质量,完全能够满足工程项目的设计要求。

3 结语

综上所述,结合案例工程公路的实际情况与建设改造要求,在对公路表面清洁处理后,综合选择路基加固设备,计算施工参数,进行强夯加固作业,最后做好一系列质量检查工作,从而最大程度地保障施工建设质量,消除潜在的安全隐患,进而为后续使用者提供一个安全、良好的出行环境。