公路路基施工中大粒径填筑技术研究

夏侯腾福

(江西省路桥工程集团有限公司,江西南昌 330038)

0 引言

我国的地域面积非常广阔,很多地区的地形条件较特殊,特别是山区地带,进行高速公路建设有着较高的难度,也容易引发严重的施工问题。山区地带地形条件较复杂,地势呈现出多样化的特点,特别是一些交通通行难度较高的区域,容易发生严重的安全事故。在公路路基施工环节,应推广使用大粒径填筑技术,确保路基结构的性能达到标准,满足当前公路通行的需要,为提升公路运行的效果奠定良好基础。

1 大粒径施工特点

第一,粒径分布。不同粒径的碎石材料在性能上有着很大差异,如果在施工中所选择的粒径分布不均匀,则会严重影响大粒径施工的质量。因此,在施工之前要考虑现场的实际情况,选择合适粒径的施工材料,以满足施工要求。

第二,压实特性。比如常用的玄武岩材料,通过洒水施工方式进行对比分析,发现洒水玄武岩路基的压实度为95%,没有洒水的则为95.1%,没有明显的差异。由此可知,大粒径的渗水性良好,对于提高工程的质量有着积极的作用。

在大粒径施工环节,需要加强破碎率的研究和应用,以保证填料的性能合格,避免影响公路路基的使用性能。经过回归分析发现,级配和破碎率之间的相关系数较小,并不会产生直接影响。经过骨料级配和破碎率线性回归分析发现,填料最大粒径和破碎率有着直接关系。

分析破碎率数据可知,填料最大粒径对于破碎率影响最大,对松散厚度也会产生影响,所以在施工过程中,要加强填料粒径的选择和破碎率参数的分析,以保证现场填料符合施工需求[1]。

2 混合料的组成设计

在现场施工开始前,应进行混合料的组成设计,通过使用紧密嵌挤骨架-密实原则进行设计,即将单一粒径的材料制作为主骨料的结构,使用水泥稳定碎石作为填充材料,从而制作成为密实度合格的结构形式。第一,现场施工中,主骨料通常选择粒径为40~80mm 的碎石材料。第二,填充材料的粒径控制在19mm 以内,采用连续级配的材料形式。第三,使用的填充材料需要加强水泥比例的控制,按照8%的要求设定,确保填充效果合格,不会影响结构的使用性能。第四,主骨料和填充材料的质量比按照54∶46 设定,粗骨料的压碎值控制在26%以内。

3 施工工艺及控制

在大粒径填筑施工的环节,需要加强碎石基层结构施工的控制,选择使用水稳拌和站搅拌的方式。对主骨料加强控制,以确保结构性能合格,在填充之后整体性达到要求,经过碾压成型后即可满足道路交通通行需要。

3.1 施工准备阶段

大粒径碎石路基现场施工过程中,做好施工准备工作非常重要,通常包括以下三个方面的工作。

一是施工前准备。组建高水平的施工团队,加强人员的专业技能学习,了解设计方案和技术标准,严格落实各项施工技术措施。设置土工试验室,展开土工试验工作。

二是基底处理。由于大粒径碎石材料的密度较大,硬度较高,透水性较强,所以在现场施工的过程中,可以将其直接铺设在路基结构内部,但是要加强处理,避免发生路基不均匀沉降的问题。

三是准备底基层。第一,处理原底基层结构。将原底基层结构进行处理,特别是处治旧沥青路面病害,并将松散的材料清理干净,填补坑槽,作业合格之后上报监理工程师,达到要求才能继续施工。第二,现场放样,按照设计要求布置导线点和水准点,恢复道路中线,间隔5~10m 设置控制桩。第三,基层高程控制。为了能够确保基层材料压实度合格,达到均匀性、准确性的要求,在基层结构铺设施工之前,对旧路基进行找平处理。第四,找平方案设置。按照设计方案进行标高控制,根据现场结构数据计算分析,选择合适的结构形式,确保标高数据合格。在找平环节,加强结构平整度的控制,组织专业技术人员对现场开展检测工作,以免影响结构的施工效果[2]。

3.2 主骨料摊铺

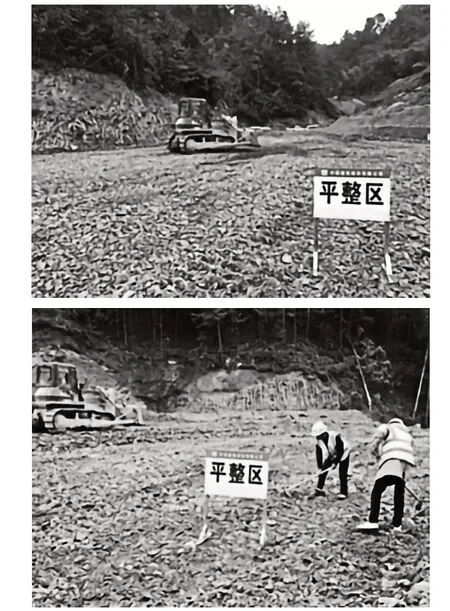

第一,在施工开始之前,选择试验路段进行摊铺试验工作,确定基层厚度、摊铺主骨料厚度等参数。第二,在主骨料摊铺过程中,使用双侧钢丝线进行标高的控制,详细记录基层的厚度参数,端部的位置上要设置隔挡结构,确保压实效果达到要求(摊铺施工现场如图1 所示)。第三,严格落实技术方案对主骨料摊铺进行控制,确保厚度、平整度、粒径、规格等参数符合要求,如果存在任何问题,则立即组织人员进行处理。第四,加强现场监督管理工作,保证压实机械设备的性能达到要求,确保压实效果合格。

图1 摊铺施工现场

3.3 填隙料拌和及摊铺

根据计算确定填充材料的厚度,使用小型机械设备进行摊铺作业,确保主骨料的碾压效果合格,并且进行内部材料的填充处理,使结构的整体性达到标准。如果发现有离析的问题,则及时组织人员进行翻拌处理。加强材料性能检测,保证含水量处于合理的范围内,以免影响结构的性能。填充材料的摊铺施工分两次进行,确保其与主料结构组合形成整体。每日组织人员进行现场监督检测工作,确保粒径合格、洁净度达标、材料的使用量符合标准[3]。

3.4 翻拌

填充材料填充到位之后使用旋耕机进行现场翻拌处理,每一次操作之前都要进行刀片的调整,确保施工的效果合格。在翻拌环节,按照从两侧到中间的顺序进行,并且相连的部位重叠15~20cm,确保不会发生遗漏的情况。现场组织人员进行检查,确保填充作业的均匀性合格,填充材料的使用效果合格。对于接缝以及边角的位置,组织人工的方式进行翻拌作业,确保各个部位的质量合格。为了防止出现过度翻拌的问题,应加强现场监督管理,以免产生严重的危害。

3.5 粗整平、精平

根据工艺方案的要求,先进行粗整平处理,达到基本平整的要求,然后使用振动压路机进行稳定压实,再开启强振动功能,进行两遍碾压。对于边角的位置或者不合格的部位,及时进行找补处理,实现整体结构性能的提升。组织人员对现场进行全面检查,如果发现存在严重质量问题或者缺陷,则立即组织人工进行修补。在施工结束之后,确保平整度在8mm以内。

3.6 二次撒布填隙料

组织人员对现场进行检查,并且二次进行撒布作业,要求主骨料之间的缝隙填充达到标准。

3.7 压实

压实作业关系到整个路基结构的使用效果。在施工结束之后,每个作业面都需要使用25t 以上的振动压路机碾压4~6 遍,使用18~21t 之间三轮压路机静压3 遍以上。对于接缝及边角的位置要尤为关注,碾压结束之后立即组织人员对于特殊位置进行检查。碾压施工现场如图2 所示。如果发现压实度不合格,应该及时采取补充压实作业,确保平整度和压实度符合标准。在碾压的过程中,如果发现路面出现弹簧现象,则应将该位置挖开并补充骨料,之后再进行碾压施工[4]。

图2 碾压施工现场

3.8 养生

现场碾压工作结束之后,即可开放交通,但是要保证车辆重量及速度不能超标。同时,进行洒水养生作业,时间在7d 以上。车辆通行的过程中,如果发现路面出现骨料露出的情况,应及时进行修补处理。

3.9 横缝及纵缝的处理

将前一段施工的最后段落部分使用挖掘机挖出,然后换填为新的混合料。在相邻路段合龙施工的环节,纵缝处理非常重要,通常需要将结构不合格的材料挖除,然后填充合格的材料,再进行碾压处理,形成整体的结构。

3.10 表面处理

表面处理尤为重要,确保表面的尺寸、平整度都符合要求,以免因为结构的性能、质量差异影响公路路面的施工效果。此外,对于表面检查不合格的情况,及时组织施工人员返修处理。

4 大粒径碎石路基施工的质量检测措施

4.1 灌水检测法

大粒径填筑技术和普通的施工技术有着很大差异,所以在施工完成之后必须进行全面的质量检查,才能保证结构的性能合格,以免产生严重的质量缺陷问题。在进行质量检测试验的过程中,必须考虑到路基结构的性能差异,选择最佳的检验工具和方法,明确试验检测的工艺流程,才能落实各项试验检测分析工作。考虑到大粒径碎石路基结构的特性,分析不同粒径材料之间的关系,了解粒径对于整个路基结构施工效果的影响,所以要结合现场情况,选择最佳的检测技术,才能保证检测结果具备准确性,符合当前公路质量管理标准要求。就目前而言,灌水检测法应用非常普遍,在操作过程中需要开挖1 处超过粒径3 倍的试坑,然后进行灌水试验。该检测方法会对路基结构造成一定破坏,但是检验结果非常准确。在具体检验过程中,以试坑作为中心,在周边设置4 个左右的检测点,以观察坑内是否出现变形的情况,也能够更好地了解路基结构的性能是否合格。在灌水试验环节,应该选择合适的塑料薄膜,以保证检测工作顺利进行:如果厚度过大,将不能和坑壁结合,对于试验结果的准确性也造成一定影响;如果塑料薄膜较薄,会导致试验过程中发生损坏,也会影响试验的准确性[5]。

4.2 弯坑检测

大粒径碎石路基施工中,粒径较大的石料是主要的施工材料,对于路基结构的性能和质量有着直接影响。该材料的主要特点是粒径较大,性能非常优越,但是也有一定缺陷,即容易出现结构松动的情况,对于整个路基的性能和质量产生不利影响。所以在检测过程中,需要考虑到大粒径碎石材料的特性,选择合适的检测方式。但是目前在检测过程中,大粒径容易出现松动的情况,使得传感器收到的数据发生变化,对于最终检测效果造成不利影响。因此,在进行弯坑检测的过程中,应该尽量消除大粒径碎石产生的影响,确保选择的试验路段符合要求,不会影响检测结果的准确性。选择路基压实层较平整的位置进行检测,能更好地避免各种不良因素的影响。在检测过程中,要考虑到施工环节的实际情况,选择合适的试验荷载,以此提高试验检测的精确性。

5 结语

综上所述,在公路路基施工中,大粒径填筑技术应用非常普遍。如何发挥出大粒径填筑技术的优势,提高路基结构的整体性和稳定性,满足公路工程的运行需要,是一个具有重大研究意义的课题。在具体施工的环节,应加强各个环节的管控,尤其要重点保证粒径碎石的性能合格,确保路基结构的施工效果,以此提升公路路基的施工质量,满足公路工程的使用要求,促进交通事业的全面发展。