液态二氧化碳无人充装系统

徐 勇,苏延才,张迪航,何 岩,徐福强,陈 鑫,张伟前

(济宁协力特种气体有限公司,山东 济宁 272055)

0 引 言

随着工业的不断发展,各行业对工业二氧化碳的需求量逐年增加,企业对液态二氧化碳充装的安全和质量也更加重视,笔者公司智能液态二氧化碳充装设备的研发应用已经近1 a时间,在完全验证其可靠性、实用性后也会向同行业推广。

1 传统充装方式

现有的液态二氧化碳充装方法是人工把空的二氧化碳气瓶搬运到磅秤上,手动设置称量数据,去皮清零后,通过管道阀门开关控制充装数量,人工开关气瓶瓶阀,且完全由人工搬运。一般40 L气瓶的空瓶重量约为50 kg,充装完毕的重瓶,重量增加10~20 kg,冬季时气瓶瓶体结霜严重,人工搬运过程中容易打滑、倾倒,工作人员搬运过程非常不安全,工人劳动效率低,而且搬运过程人员劳动强度大,充装即将结束时工人控制开关不及时很容易出现充装量不足或过量充装的情况。

2 液态二氧化碳无人充装系统

2.1 系统主要结构

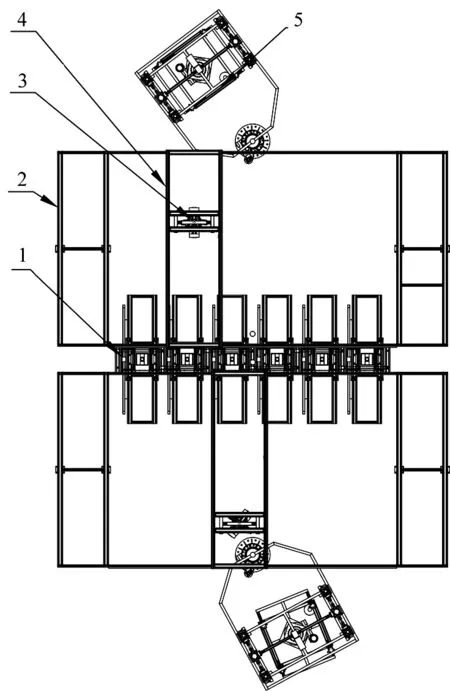

液态二氧化碳无人充装系统包括配套散装气瓶集装格、悬臂吊、气瓶举升、桁架机器人、充装运行平台、PLC控制系统、移动坐标定位系统、各种传感器和自动阀门等。系统俯视图如图1。

1.充装工位;2.整体吊装桁架;3.气瓶吊装框架;4.东西行走桁架;5.悬臂吊

2.2 液态二氧化碳自动充装过程

目前,智能搬运小车还在试验阶段,需人工将空气瓶散装格放置在固定位置,操作电脑启动程序,悬臂吊装置自动运行,将气瓶散装格吊运到举升工位,举升工位根据程序设定举升待充装的气瓶到设定高度,机器人经过PLC位置计算依次抓取气瓶并吊装到待充装工位(吊装过程由传感器定位自动找正瓶口位置),充装平台自动推送气瓶到充装工位,充装工位上方为专用自动充装管道连接和开关瓶阀系统,充装过程中由多个传感器检测瓶阀高度及左右偏差位置,自动调节到合适位置并卡紧接头卡具,自动打开气瓶瓶阀,此时RFID读写器自动读取气瓶上的电子标签信息,信息涵盖气瓶最近检测日期、介质、空瓶重量等,称重系统自动称量空瓶重量进行比对,PLC程序根据各传感器反馈信息自动进行计算,自动设置充装量,充装完成后自动关闭瓶阀,打开卡具,重瓶由平台推送到重瓶吊装工位,另一套机器人吊装该气瓶放置到备好的空散装格里面,一台散装格装满后,会自动发送信号给PLC,悬臂吊便自动吊运到重瓶输出固定位置。此系统充装速度较人工充装更快、更安全,可达到80瓶/h,可完全实现现场无人化生产。

2.3 液态二氧化碳自动充装主要控制系统

为实现液态二氧化碳充装的全自动化,设备采用了PLC可编程控制系统,系统采集各个位置传感器信号并经过内部运算发出指令给电机、气缸等执行机构执行动作,控制机器人高速平稳精准运行,充装工位装卸卡具稳定可靠无失误,正常充装液态二氧化碳质量合格率为100%,系统完全自动化运行,无人操作。监控人员可在电脑上观看系统各个参数,数据直观、运行可靠。用于搬运散装格的专用AGV智能小车正在试验中,不久就可以完全实现气体自动充装无人车间的目标。

3 智能小车设计的初衷

气瓶散装格的搬运一般使用机械叉车和手动液压叉车。

1. 普通机械叉车,需要的工作空间大,必须要有专人进行操作,不能在车间等狭小范围内灵活作业,危化品车间严禁燃油叉车使用,纯电动叉车价格昂贵,依靠人员操作不能精确定位,想要准确无误的摆放散装格可能需要调整多次,没有准确的定位,后期的全自动充装设备就可能因此出现偏差,影响整个全自动充装设备的正常运行。

2. 半电动堆高液压叉车,虽然占地面积小,设备也轻便,但每次移动要完全依靠操作工移动气瓶散装格,对于操作工的技巧也有一定要求。而且也不能运用到全自动充装设备中,因为人工操作的时间不能确定,行走路线也会不一致,同时也不能每次都精准的把气瓶散装格放到同一位置。

随着时代的发展,这两种气瓶散装格的搬运方式已经不能适应全自动现代化气体生产的需要,经过理论验证和实践,笔者公司自主设计开发出一款满足气体自动充装中气瓶散装格搬运的智能小车。

4 智能小车

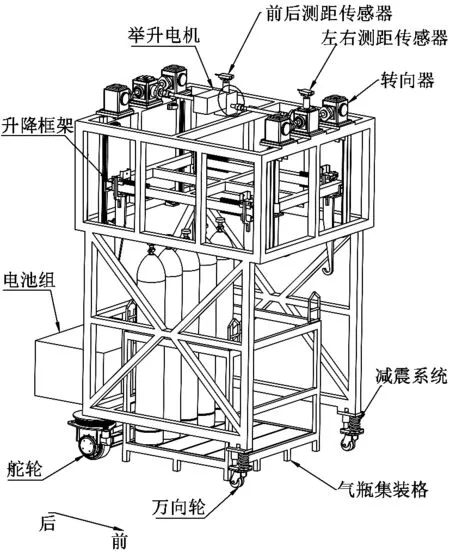

气瓶散装格搬运的专用工具智能小车通过传感器的引导,经过PLC系统的分析和处理,使驱动单元(舵轮)动作,进而完成气瓶散装格的搬运。实现了真正的无人化、智能化,为全自动充装设备提供了精准的保障,发挥重要作用。智能小车的主要结构原理见图2。

图2 智能小车主要结构原理

智能小车与现有设备相比有以下优势。

1. 智能控制。减少了操作工人,散装格智能小车采用了一键式操作,由PLC系统编程,设定固定的行走路线和定位存放点,不需要专人进行操作即可完成气瓶散装格在生产区域内的搬运工作。

2. 运行范围。气瓶散装格智能小车可以在相对狭小的空间内进行移动(包括前进、后退、转向),也可以在空旷的场地上进行作业;可以适应短距离的搬运,也可以实现车间与车间之间的气瓶搬运工作。

3. 安全可靠。气瓶散装格智能小车在上下移动气瓶散装格的过程中,采用了自主设计研发的吊装结构,使散装格在上升或者下降和小车移动过程中都非常平稳,避免造成散装格掉落的可能。而且为了防止气瓶散装格智能小车在移动过程中碰到移动的人员或者物品,车身周围加装了用来感应和检测的传感器,防止出现撞人和撞物的事故。

4. 定位准确。气瓶散装格智能小车采用PLC系统控制,保证小车行走路线和存放位置都是固定的。这样就保证了气瓶散装格每次都被放置在同一位置,对空瓶格、重瓶格准确分类,完全可以替代人工,可以在真正意义实现气体充装无人车间。

5 液态二氧化碳无人充装系统的先进性

气瓶充装现场工作人员全程不用接触气瓶,减少了工作人员气瓶搬运过程中的安全隐患;气瓶散装格智能小车的研发和应用,顺应了全自动智能化、无人化的时代潮流,让智能化自动充装设备得到了完善,为实现无人化全自动充装车间打下了基础。既降低了工作人员的工作劳动强度,又提高了劳动效率。

6 结 论

自主研发的液态二氧化碳无人充装系统采用先进的PLC可编程控制技术,实现了全自动智能化液态二氧化碳的充装和气瓶散装格的自动搬运。避免了工作人员与气瓶直接接触,有效解决了因人员操作失误而造成的产品质量问题,PLC控制系统控制自动称重,自动控制充装阀门和气瓶阀门开关,气瓶重复充装量一致性高。保证了工作人员的安全和产品质量,大大提高了生产效率。