煤矿大断面巷道掘进支护技术的设计

王 诚

(山西兰花科技创业股份有限公司唐安煤矿分公司,山西 晋城 048400)

1 工程背景

某煤矿A工作面煤层结构平均厚度为3.14m,平均倾角为4°,埋深160~390m。该煤层结构比较复杂,勘探发现存在带状、块状的煤层,同时还有1~2层泥岩夹矸石。其中上层结构稳定性较好,厚度在0.1~0.3m 之间。下层夹矸的稳定性比较差,影响总体的开采效果。在该工作面中胶带巷为主进风巷,断面结构尺寸为5.5m×3.6m。A 工作面胶带巷巷道设计3193m,当前已经开采作业199m,发现在巷道两侧出现严重损坏情况,故而为提升工程稳定性,需要加强掘进支护。

2 巷道围岩变形机理分析

2.1 顶板围岩结构窥视

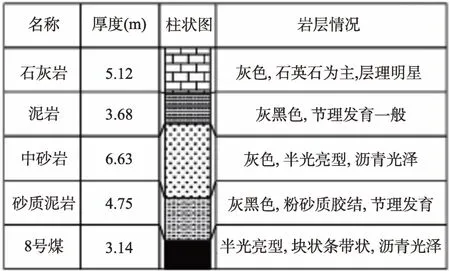

工程实践阶段,为了充分地掌握A 胶带巷围岩发生变形的原因,需要分析内部结构组成形式。本工程通过使用钻孔勘探的方式对于工作面上覆层10m区间内的岩层展开检测,从而掌握相关信息,该工程顶板综合柱状见图1。

图1 顶板综合柱状图

经过分析发现该钻孔范围内的节理发育裂隙比较明显,岩层结构强度和性能比较差。同时经过勘探发现,巷道顶板岩层结构稳定性较差,整体发育状态不佳[1]。

2.2 分析矿井内矿物组分

该工作面两帮为本煤层,并且有两层的夹矸,以泥质砂岩的性质为主。在实践阶段通过化学分析方式对岩体结构矿物组分进行确定,测定后发现其主要的组成成分是蒙脱石、石英、云母、高岭石等等,此类物质含泥量相对较高,且蒙脱石含量在30%左右,属于膨胀软岩的性质。由于在巷道的施工作业煤层夹矸吸收了环境中的水分,导致其持续性的膨胀反应,内部会形成较大的挤压作用力,造成两帮煤体结构的强度降低。

2.3 围岩失稳机理分析

对于浅埋煤层结构来说,水平构造力是巷道围岩承载力的性能。本文选取的A 巷为胶带巷,断面宽度5.5m,断面尺寸比较大。为了检验确定围岩结构的失稳与巷道宽度的关系,应用普氏压力拱理论,结合煤矿的情况构建压力拱计算模型。在开挖的环节,水平构造应力有部分是在巷道顶底板存在的,还有部分为巷道两帮。在水平应力较高的情况下,巷道顶底板出现剪切损坏的问题,两帮的结构受到拉伸而损坏,顶底板变形量也会增加,出现巷道两帮变形严重的问题从而造成片帮的问题。A 胶带巷断面尺寸为5.5m,比正常的巷道断面宽度要大,且在水平构造力影响下,断面的宽度会增大,顶板结构容易产生严重的变形问题,最终出现了两帮煤体承受荷载加大的情况,在该荷载超出了煤体岩层的极限参数后,两帮岩体会产生破坏变形的问题,也应该是片帮问题。经过上述结论分析,A胶带巷的顶板围岩中出现了节理裂隙变大的情况,存在稳定性不足现象,加之巷道断面尺寸增加,顶板岩层结构变形量升高也会存在两帮荷载增加的情况,同时在两帮结构的围岩膨胀软化反应,强度性能降低,承载力不达标,进而引发片帮变形的问题。在本工程中分析发现胶带巷围岩变形问题比较严重,所以要加强变形控制提升结构强度[2]。

3 巷道支护方案研究

3.1 现场实践

经过深入的分析和研究,A 胶带巷断面尺寸比较大,在现场支护应该增大锚杆支护的密度,从而使得浅部顶板结构形成稳定、可靠的承载性高组合梁形式。同时通过增加锚固作业范围宽度提升支护效果。此外,在支护环通过利用增加补强的锚索支护密度,提升锚索悬吊的效果;对于巷道两帮而言,应该增加锚杆支护密度,确定围岩受力在合理的范围内,使其达到夹矸岩层稳定性要求。

该工程优化支护方案为:选择应用锚杆+锚索+W钢带+金属网联合支护的方式,其中顶、帮锚杆长度从1800mm 增加到2400mm,顶部锚杆布置的间隔距离从1050mm 减小为950mm,帮锚杆间隔距离从1100mm 调整为1000mm,顶板结构设置了W 钢带进行联锁控制,提高结构的总体性能。表1 为A 巷前后支护方案的对比,优化后方案可见图2。

表1 A巷支护方案优化对比

图2 程优化支护方案平面图(单位:mm)

3.2 支护效果分析

大断面在最初掘进深度达到199m时,因为顶板发生锚杆断裂的问题,且两帮片帮顶板离层参数为与两帮变形量出现偏差,故而对围岩变形进行监测,具体优化前围岩变形监测图可见图3。因为本次巷道的变形问题异常严重,在掘进初期就进行支护方案的优化改进,发现在进行优化之后掘进的深度在860m 左右[3]优化前监测图见图3。通过支护方案的实施,截至目前在项目的现场实施环节,巷道并未出现严重的矿压异常问题,也没有锚杆断裂的问题,掘进时单次循环尺寸为2m,两帮并未有任何片帮问题,两帮单日循环进尺在12m 左右,较之以往施工方式效率提升约30%。优化后围岩变形监测见图4。

图3 优化前围岩变形监测图

通过优化后的围岩变形监测图分析可了解到,顶板下沉量在61mm左右,两帮变形最大位置为37mm,巷道围岩结构处于基本稳定的状态,总体承载性能较高,完全符合运行标准。

4 煤矿大断面巷道快速掘进与支护技术

4.1 优化运输工艺

在本次现场施工环节随着施工量不断地增大,工作人员的体能消耗比较严重,现场施工难度也在升高,开采效率不断地降低。因此,通过对于运输设备做出改进,减少人员能量损耗,具体可以采取如下的解决方式:①确保开采量以及掘进生产量超过总运输量,工作现场的运输速度也会增大以提升掘进祖业效率。②可以选择应用胶带运输机,在紧急的情况下可以采取合理的应对措施,确保运输的效果和质量,提高开采量,实现无阻碍的运输,缩短开采周期,促进产量和效益的提升。

4.2 设备优化

经过综合分析可以发现,掘进机、锚杆钻机与运输机等设备都是掘进环节必不可少的。在器材改进的过程要坚持降低成本、方便快捷的原则。

第一,选择符合掘进需要的器械。巷道掘进前应对现场进行评估、断面架构以及掘进环节的问题分析,制定合理的施工方案,并做出必要的截割处理。在现场施工中如果遇到任何的问题,都要立即做出调整。如果断面的尺寸比较大岩石硬度较高,可以应用悬臂掘进机施工,很多企业都会优先采用EBZ200悬臂掘进机设备,可以快速地击碎岩石结构。如果巷道作业范围并不大,硬度也不高,可以采用轻型掘进施工,成本较低,现场操作方便,可以长期投入使用[4]。

第二,选择最佳的锚杆钻机。在开采环节单体锚杆钻机受到各大企业的青睐。钻孔结束后,组织专业技术人员安装锚杆结构。很多巷道顶板比较简陋,循环掘进速度较慢,所以掘进效率较低。在开采的环节可以通过使用现代化的凿岩车进行施工。随着液压凿岩技术的发展,使用也更加的广泛,其效率较高,噪音比较低。在具体掘进阶段需要结合实际做好锚杆钻机的操作控制,要求技术人员按照工艺流程作业,同时需要加强现场施工管理,提高巷道支护效果,保证系统运行的水平。

4.3 巷道快速掘进管理优化

对于巷道掘进管理来说,突出管理效果,促进掘进效率的提升。

第一,及时做出工作时间的调整,采取“三八”或者“四六”的时间分配方式,在交接班的环节应保持良好的沟通与交流,加强现场施工的时间管理,保证施工效果得到提升。

第二,结合实际,及时做好技术的改进与完善,在巷道勘测的环节器械的准确性往往会影响工作效率,所以要保证设备性能才能提高勘测数据精度。

第三,在巷道快速掘进管理环节,需要加强人员培训。针对不同岗位、不同要求展开培训,提高人员的专业技术水平。同时还要抽出时间学习先进知识,实现整体水平的提高,保证掘进作业顺利的完成。

第四,巷道快速掘进管理阶段,需要制定奖惩制度。针对表现优异的人群要奖励,表现不足的工作人员要处罚,以实现工作人员积极性的提高,保证煤矿掘进作业顺利的完成。

4.4 掘进工艺优化

当前在煤矿的掘进作业中,针对于连续加大的巷道断面形式以及地质条件复杂围岩承载性能不合格的情况,技术人员根据现场的状态,对切割技术的改进,确保巷道架构结构的牢固性、稳定性、可靠性,提高总体的运行效果。

第一,针对于岩石周边架构不稳定、开采难度较高的情况,表面比较粗糙时,选择使用图5a的顺序完成切割处理。通过该切割方式,确保巷道内的断面形状不会发生损坏,煤层分布变得更加均匀,预防给周边岩石造成严重的损坏和影响[5]。

第二,煤层顶板状态较差的情况下,在缝隙较大的部位上进行掘进作业,以最快的速度进行支持与保护,并且使用图5b的切割技术进行处理,促进掘进速度的提升,减少煤层顶板暴露的时间。

第三,对于承载性能较高以及两帮情况比较差的情况,存在片帮的问题,要按照图5c 的方式切割处理,缩短岩层裸露的时间,还要提升结构的牢固性,保证周边结构的支撑效果合格,达到维护的标准,稳定性较高,工艺图见图5。

5 结语

在本次研究中选择某煤矿A工作面胶带巷展开研究,通过理论分析、实践经验总结得出以下结论:

(1)巷道宽度、荷载同时升高,造成剪切损坏严重,两帮拉伸损坏,底板变形量增加而发生两帮变形增大的情况,造成片帮问题的出现,巷道稳定性下降,承载围岩不断的延伸到内部。

(2)A 胶带巷顶板岩层构造发育比较明显,两帮夹矸含泥量升高,内部结构稳定降低,造成结构围岩稳定性不足。

(3)巷道支护设计方案得到优化,改进支护结构以及支护结构的尺寸,并进行加强处理,从而达到稳定性标准。在支护方案明确之后,进行必要的优化,围岩结构变形量有效的控制,支护形式更加的稳定,煤矿内部的稳定性、强度、承载性能得到提高,满足煤矿开采运行标准,产生较高的经济效益与社会效益。