钻机除尘注浆护孔装置设计改造

沈君东,张雪城,丁 鹏

(新疆安顺达矿山技术工程有限责任公司,新疆 乌鲁木齐 830000)

1 项目背景

大南湖二号露天煤矿火烧区东西长约3800m,南北宽约1800m,火烧面积大约7.06km2,该岩段在三维空间的分布形态较为复杂,烧变岩厚0~87.55m,最深为87.55m。

火烧区岩体岩石密度较小(约为1.7t/m³)呈红褐色,属易碎裂岩石,耐冻性差,抗风化能力弱。岩体裂隙、孔隙相对发育,结构面粗糙,岩体完整性差,同时岩石中存在大量烧变程度较高、较硬的孤石(局部烧变成黑色、青色),岩段岩石质量以极劣为主,岩体破碎,稳固性差。

大南湖二号露天煤矿剥离开采工艺采用单斗—卡车间断开采工艺,采煤开采工艺采用单斗—卡车—半移动式破碎站—带式输送机半连续开采工艺,煤系地层上覆剥离及层间厚层剥离的标准台阶高度10m,即火烧区正常台阶高度为10m。

现场采用恒特HT150型一体化潜孔钻机、SWD138型一体化潜孔钻机及龙工一体化潜孔钻机进行火烧区钻孔作业,由于岩石性脆易碎,钻孔过程中风机吹渣压力过大会导致炮孔吹成空洞,提杆后炮孔下部坍塌,无法装药;风机吹渣压力小了也会导致孔内碎渣太多,提杆后炮孔坍塌,无法成孔;造成现场钻孔成孔率低,孔深达不到设计要求,装药困难,爆破效果差。

前期采用台阶分层爆破,同时将孔距、排距、钻孔直径进行调整试验,钻孔成孔率增加的同时,增加了钻孔密度,有效对未知焦结块进行钻孔,但同时出现新的问题,钻孔密度增加后,每到焦结块区域钻孔时,现有潜孔钻机仍无法有效成孔,形成孤石,需破碎锤二次处理,无法根本解决火烧区钻爆问题。

目前火烧区正位于采场推进方向,无法解决钻孔爆破问题,将直接影采场剥离及采煤工作,开展钻机除尘、注浆护孔装置设计改造势在必行。

2 同类研究现状

当前国内外同类烧变岩石作业大多采用单一分层爆破作业形式,利用潜孔钻机进行浅孔钻孔作业,根据钻孔深度进行爆破采装,清理平整工作面再次进行浅孔钻孔和爆破作业,如此循环进行,效率低下,重复作业耗费大量的人力物力,而且无法达到有效的钻孔深度导致爆破效果差,挖运后易形成大块和孤石,处理更加困难,且安全隐患较高。

进行钻机除尘、注浆护孔装置设计改造,烧变岩石钻孔时,通过注浆装置不断向孔壁注入加入防塌剂的泥浆,泥浆中的防塌剂通过吸附作用吸附在孔壁表面,形成一层良好的吸附层,抑制岩石的膨胀分散,使得原来挤压过后的孔壁更加密实光滑,以此达到保护炮孔的作用,钻孔深度可达到设计要求(10m左右),能正常按设计孔排距钻孔,炮孔更加均匀,爆破作业后直接可进行全台阶采装,不易留有大块孤石,从根本上解决了烧变岩石及同类岩石作业困难的问题。

而且当前国内外矿山采用潜孔钻机多为单一干式除尘或者湿式除尘,无法达到完全抑制粉尘的效果,目前的解决措施也多为钻机内部想办法,未进行外部加装设备改造,但通过钻机除尘注浆护孔装置的安装,创新性实现外部作用达到护孔及干式、湿式共同作用除尘的创举,效果明显。

3 设计改造原理

通过对火烧区烧变岩进行取样化验,分析火烧区烧变岩成岩机理及钻机钻孔原理,确定钻孔过程成孔率低及塌孔率高的原因主要是烧变岩岩石较破碎,目前钻机主要采用吹出冲击式原理(钻机空压机产生的压力及气流通过钻头四周的小孔将产生的岩屑从孔底向上吹出孔外),冲击震动压力及气流的作用导致孔壁周边的烧变岩更加松散、破碎、易坍塌,无法成孔问题严重。

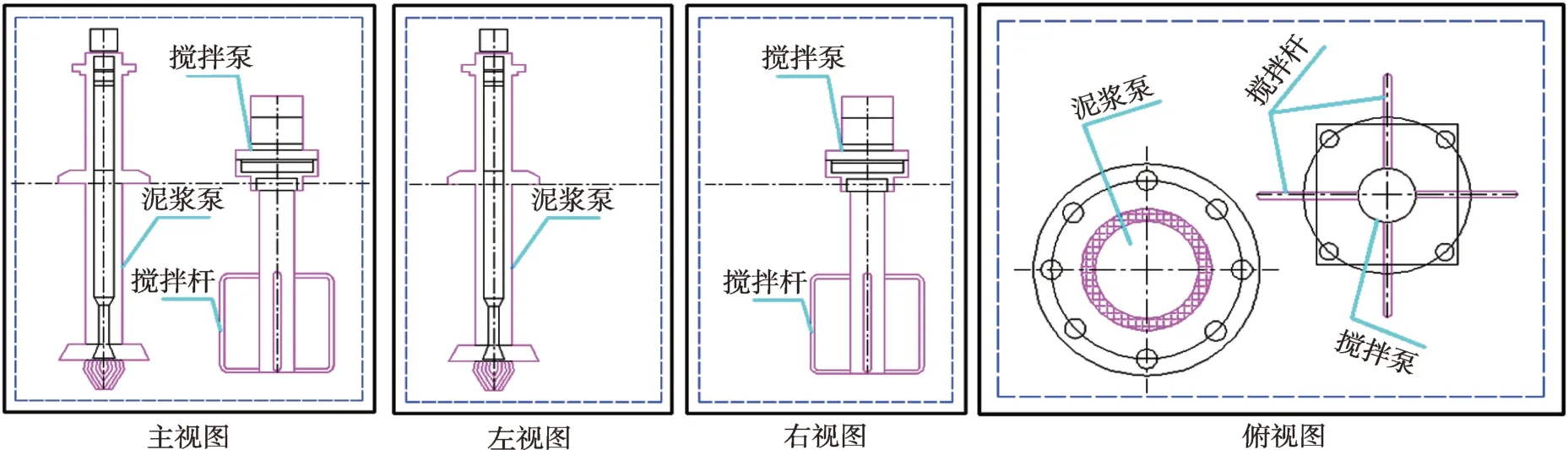

根据此情况现对钻机设备方面进行试验研究,设计一款注浆护孔装置,内部加装泥浆泵及搅拌泵,在装置内加入清水及防塌剂通过搅拌泵进行搅拌形成具有防塌剂的泥浆,再通过泥浆泵将搅拌好的泥浆输送到孔口,通过钻杆旋转挤压,将泥浆压入钻孔孔壁四周的缝隙,达到保护炮孔的作用。

目前对一体化钻机山河智能SWD138 设计增设除尘注浆护孔装置,在钻机钻孔过程中产生的岩屑通过钻杆旋转挤压,压入钻孔孔壁四周的缝隙,再通过注浆装置不断向孔壁注入加入防塌剂的泥浆,泥浆中的防塌剂通过吸附作用吸附在孔壁表面,形成一层良好的吸附层,抑制岩石的膨胀分散,使得原来挤压过后的孔壁更加密实光滑,以此达到保护炮孔的作用,同时注浆过程中可吸附钻孔产生的粉尘,达到干式、湿式共同作用的除尘效果,解决火烧区等破碎岩石的钻孔爆破及粉尘危害难题。

4 设计改造方案

设计制作注浆护孔装置,内部加装泥浆泵及搅拌泵,在装置内加入清水及防塌剂通过搅拌泵进行搅拌形成具有防塌剂的泥浆,再通过泥浆泵将搅拌好的泥浆输送到孔口,通过钻杆旋转挤压,将泥浆压入钻孔孔壁四周的缝隙,达到保护炮孔的作用。

如图1 所示:注浆护孔装置内部主要包含泥浆泵、搅拌泵和搅拌杆三个部分。其中泥浆泵和搅拌泵均为液压驱动,可直接连接在钻机设备液压驱动上。搅拌泵连接搅拌杆,可将装置内泥浆搅拌均匀;泥浆泵外接输送管,可将装置中泥浆直接输送至钻机作业炮孔,达到注浆护孔及除尘作用。钻机注浆护孔装置安装示意图如图2所示。

图1 钻机注浆护孔装置安装三视图

图2 钻机注浆护孔装置安装示意图

钻机注浆护孔装置工作过程:在钻机钻孔过程中产生的岩屑通过钻杆旋转挤压,压入钻孔孔壁四周的缝隙,再通过注浆装置不断向孔壁注入加入防塌剂的泥浆,泥浆中的防塌剂通过吸附作用吸附在孔壁表面,形成一层良好的吸附层,抑制岩石的膨胀分散,使得原来挤压过后的孔壁更加密实光滑,以此达到保护炮孔的作用,同时注浆过程中可吸附钻孔产生的粉尘,达到干式、湿式共同作用的除尘效果。

5 目前取得成效

目前,大南湖二矿钻机除尘注浆护孔装置设计改造已趋于成熟,满足采场原煤及岩石钻孔作业需求,干式、湿式共同作用的抑尘措施,也极大地防范了职业健康问题的发生。

通过本钻机除尘注浆护孔装置设计改造,使得原煤钻孔生产环节的煤尘浓度符合安全标准,消除了煤尘燃烧等重大安全隐患,确保生产安全。

同时通过使用钻机除尘注浆护孔装置,将火烧区钻孔成孔率由原来的50%提高到90%以上,减少重复钻孔爆破问题。目前火烧区年爆破量约500×104m³计算,每立方米爆破成本按3.1 元计,全年节约重复爆破成本约(90%~50%)×500×3.1=620 万元,提升经济效益明显,更重要的是解决了长期困扰的火烧区爆破采装困难及钻孔粉尘治理问题,极大地提高了火烧区标准化水平,隐形效益明显。

粉尘污染的治理也是我国环境治理的重要目标之一,煤炭粉尘污染在煤炭行业具有相当的普遍性。钻孔抑尘技术在二矿的成功实施,不仅可带来相当的经济和社会效益,且可作为治理煤炭行业粉尘的思路和方法,具有行业推广价值。