煤矿采掘工作面顶板管理问题的处理方法探析

高永杰

(山西焦煤汾西矿业集团宜兴煤业,山西 吕梁 032300)

从当前行业数据分析现实,煤矿采掘工作中有超过70%的安全隐患问题出现在工作面顶板中,导致安全隐患出现的因素包括煤层叠厚与开采的范围等等,对煤炭采掘工作带来了较大的困境与生命危险。由此,本文以杜家沟煤矿2-101复采工作面为背景针对综合作业面采取综合处置措施,探究有效解决安全隐患问题的途径,促进企业煤炭生产长远发展。

1 工程概况

杜家沟煤矿当前开采的是2号与10号煤层,2号煤层斜角2°~10°,平均厚2.55m,区域内大部分为小窑旧巷,开采对象是区域遗留下的煤炭资源,含有多层夹矸,为了最大化矿井的经济效益,遂对该区域的开采点复采。

首次开采以矿井井田的中南部为对象进行开采活动,开采水平+720m,向北直达矿井外围,向南接杨洼煤矿,向东接保护煤柱,向西接风氧化露头边界。在复采活动中,工作面位于首次开采的巷区东,使用“U”形布置,其工作面位置固定在实体煤层下,其切眼长度为200m,开采时使用直径较大的采煤机完成一次性断面开采的一次全采高采煤法,这一开采方法对环境有一定的优化效果,可以减少开采活动的成本,提高工作效率,使企业经营活动创造更大的效益。从当前施工的情况可以看见使用了MG-250型号的采煤机与ZZ6400/13/38型号的液压支架、SGZ-764/800型的刮板机。

2 复采工作面回采顶板控制方案

在杜家沟煤矿的复采工作中,工作面会存在不同类型的冒落区、空巷,由此,施工首先要确定工作面的围岩控制计划,以便保障采掘工作有序开展。

2.1 复采工作面顶板管理要求

在采掘工作下,工作面始终坚持液压支架、煤炭壁与运输机的平直,设备平稳、前后通道的畅通即三直两平两畅通;其次,复采工作的工作面高度要低于3.2m,地板也要在相关标准下保持平直,避免伞檐出现。在利用采煤机完成煤矿的割离后更要实现上述要求中的三直两平两畅通,保障工作面顶板符合标准。同时,在采掘工作中,尽量拉近工作面顶板与控顶之间的直线距离[1]。

(1)机组切割煤炭时的位置要与前滚筒保持两个液压支架及以上的距离,同时,要及时打开暗箱子伸缩前梁。

(2)在机组的位置后,使用擦顶带压移架管理顶板,避免顶板出现顶漏、矸漏的情况,同时,支架在移动后与后滚筒的距离要在两个液压支架及以内。

(3)针对空巷及采空区等区域管理,要超过带压擦顶拉架;当顶板故障时,支架位置下滑行程要超过100m[2]。

(4)拉架后,相邻支架的高低差距要小于侧护板与顶梁的差距,才能提高稳定性。

(5)在过实体煤时,液压支架的支撑力要超过24MPa,且在经过各个特殊区域时候以护为主,尽量实现顶梁的平直[3]。

2.2 复采工作面过空巷顶板管理

(1)在经过空区时的作业途径。要以有效循环路径为主推进采掘工作有效开展,此时的进刀途径是在无空顶以及顶板完整的区域下完成循环任务[4]。在以MG-250 型号的采煤机进行工作时,若顶板位置完好,则可以在区域中使用追踪的途径作业,当割煤活动一直到空区区域下则要科学管控采煤机的效率,使其可以在一定范围内。若使用超前带压地擦顶拉架的开采方式,则要及时对顶板进行维护,当支架难以应用或者漏矸情况严重则应该立即停止机拉架的应用,当相关情况稳定后采煤机继续工作。

(2)移架方式。顶板稳定的地区则应用担架按先后顺序移动支架,使用2架拉去滞后的采煤机器;在空巷及空区内,首先要确保支架底部的平直,避免低头、抬头情况出现,特别是相邻两个支架的差距要在顶梁侧护高度的2/3 之下,才能在拉架情况中,以顶板破碎区的边缘位置朝中间以及向前拉架。在对顶板破碎位置管理时,支架要遵循先护后支的顺序,落实顶梁的平直,同时还要使各个支架的间距要在100mm 内,此时,若仍出现漏矸的情况,则要立即停止移动。

(3)矸石处理的途径。煤炭采掘时,当出现顶板矸石掉落,首先要停止滚筒机的工作,结合反向牵引管理采煤机,避免矸石移动在采煤机的前端,延误采掘工作。最好将矸石的位置拉取到溜子机的位置,以传统的人工途径碎石。

2.3 复采工作面过冒落区顶板管理

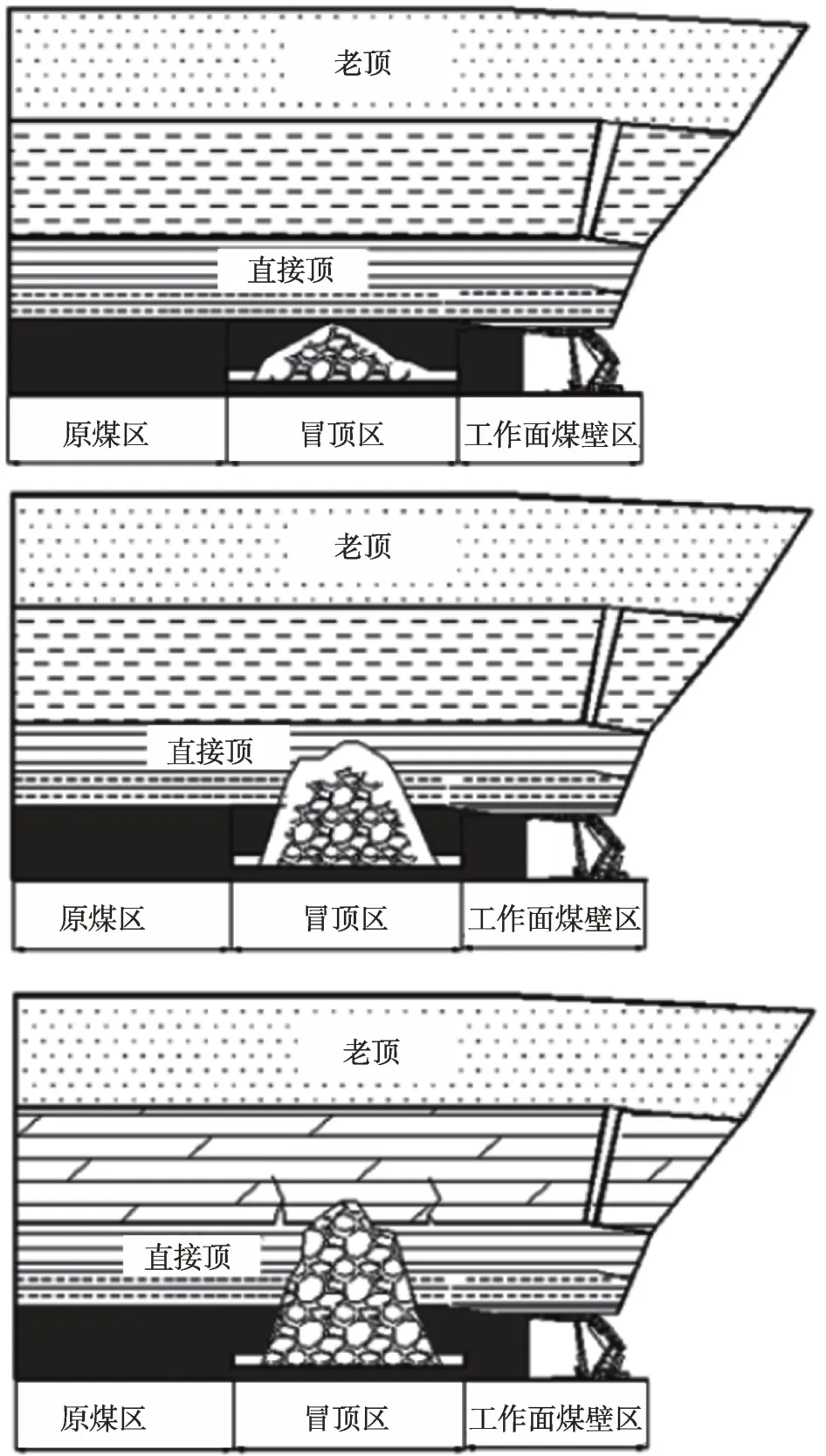

2-101工作面的煤层厚度较高,在出现垮落事件时与顶板有较大的空隙,导致复采工作出现冒落。其工作面与冒落区的关系如图1所示。

图1 2-101工作面与冒落区的关系

工作面顶板冒落原因分析:

第一,在工作面顶板上煤炭的压力过高。在采掘工作中,工作面顶板在压力承受能力方面有一定的限制,若煤矿的压力过大,会使工作面顶板无法承受,出现顶板破碎的情况,进而出现不良事件。第二,是配套设施不够完善。因为煤炭采掘时两个端口所承受的压力聚集在一个点上,一般是在整体的顶梁中设置液压支架,提高机器的保护功能。但若是液压支架不能满足支撑与保护的需求,就会出现顶板冒落的情况。第三,地质环境恶化。煤炭采掘的位置一般在资源丰富的区域,这些区域的地质环境较城市而言更加复杂,容易受到外界因素干扰,最终出现顶板问题。第四,机械作业管理不善。在煤炭采掘中,采掘工作的两端要在机械化程度高的场所中完成,而当前的工作设备容易出现难以支持的情况,最终出现顶板冒落。

3 煤矿工作面顶板管理措施

3.1 工作面协调法

在工作面位置之上出现大面积空顶时,首先确定旋转中心的位置,将其设置在工作范围外,而因为旋转过程下两端会推进旋转的过程,可以在一定范围内协调顶板与煤壁之间的矛盾;其次,科学管理调斜的比例,结合赶溜、摆架、溜槽等途径管理调斜的比例;再次,结合调斜的工程的实际,配合注浆、填充等方式管理冒顿区,其工艺如图2所示。

图2 协调法施工工艺

3.2 过冒顿区安全技术措施

3.2.1 调整工作面高度

首先科学管理工作面高度,结合工程实际将采高距离确定为2.6m;其次,应用带压移架、超前支护、追击作业;再次当位置较近的支架距离控制在顶梁侧护板的2/3中,提高稳定性;在空区工作时,以地板为准进行工作,保障支架与顶端位置严密衔接;再次,当正、负面的巷端头在空区或者顶板破碎时候回收煤柱侧棚腿;最后,因为正巷的巷道支护是U 型棚,应用木楔固定,另一端则固定在U型棚的背部。

3.2.2 大跨度支护工艺

结合现代化施工的理念,企业为煤炭采掘施工团队配备完善的现代化施工装置,并及时回撤范围。现代煤炭生产公司及时增加范围并结合切眼支护、作业平台的配置措施,提高作业的效率有工作强度,减小施工作业的压力,缩短配置的时间,其工作时间可以减少到50d。

3.2.3 顶板注浆加固

在一定的覆岩条件下,承压含水层荷载的传递会使关键层出现破断的情况,最终使作业面出现不良事故。针对这一情况,要提高围岩结构的稳定性,即采取注浆的方式优化围岩强度,使其得到充实,并在支护结构方面形成固定的网格,将破碎的围岩形成整体,保障其稳定性。

3.2.4 叠加支护

在企业大型的煤炭采掘区域中,一般是以锚杆为支持完成开采。它不仅经营范围广,且煤炭的位置大部分都在底层的区域中,若锚杆的层级与支撑度不足,就会导致锚杆出现困难。同时,在锚杆结构中,顶板结构会伴随环境的改变减少稳固性。所以在面对上述问题时,首先要增加点柱,而后要对构筑进行分段管理,完成架棚,采取先进的采煤的标准,以此减少对政府部门与企业的经济损失。基于此,顶板加固工作开展有一定的必要性。叠加支护的措施一方面可以提高岩层的稳定,避免因巨石松动问题,另一方面可以保障顶板结构与支持水平。且这一方式会受到锚杆的质量、大小等因素的影响,出现相互补充、支持,并形成可以满足硬度有弹性的组织架构。以此解决顶板硬度差、平衡性不足、增容差距大的问题。同时,叠加支护这一方式具有效率高、工程快的优势,在应用后可以提高煤炭挖掘的能力,加快生产进度。

3.2.5 加大局部煤层顶板加固作业

煤层采掘工作的重点之一就是进行煤层加固,在工作中要提高对局部煤层支护工作的重视程度,使煤层压力可以在采掘高度增加的情况下得到控制,解决煤岩层顶板压力大、稳定性不足的问题。此外,施工人员还要积极开展局部煤层的支护工作,针对容易出现冒顶事故的区域在构造带的两侧完成支护,提高区域的支撑能力与操作性、控制范围等,提高顶板管理效果与煤层稳定性。而当采掘高度不断增加,且提升到一定程度,矿压的情况会更加突出,煤层稳定性会受到柱升高的影响逐渐弱化,支柱的中心位置也会在影响下不断变换,最终导致事故出现,由此,在顶板管理中要积极选取科学合理的支护方式,以便于控制顶板的稳定性特点。

3.3 科学选择液压支架

合理的液压支架是煤矿采掘工作开展的基础条件,因为液压支架选择时要稳定性作为核心进行施工,由此,在选择液压支架时要综合考虑液压支架的各个因素:第一,承载力。可以选择不同质量的石块,将其放置在液压测量器械上,支架最多所承载的重量确定为测量上限,同时,还可以应用局部液压结构的支撑能力,通过所支撑的重量,确定液体支架;第二,开采高度。在开采过程中,要结合开采位置的变化动态调节液压支架的高度。在科学技术发展下,开采的能力不断提高。企业可以将数字化的技术内容纳入开采活动中,综合考虑液压支架高度对工作面的作用;第三,液压支架结构的位置。采掘时,要避免受到外界环境的干扰、选择液压支架,因为压力过高情况下,液压支架会使煤炭采掘时直接粘合在底板中,选择底座面积大的液压支架,可以减少与底板的粘度,同时避免因为面积不足导致的悬浮情况,还有要及时固定液压支架,若其因为外界因素出现滑动,难以保障挖掘工作人员的生命安全,不利于企业生产。

3.4 提高员工专业素养

在以人为本的理念下,企业经营除了要提高员工扎实的专业知识与过硬的专业素质外,还要对工作的质量进行监管,科学监控工作的每个环节,保障每个环节的质量。在实际施工下,员工要在系统培训活动中充分提高自身的知识储备与专业素养,形成安全意识。此外,还可以及时开展培训活动增加员工的工作能力,将自身的薪酬与安全生产工作形成联系,以保障企业生产的效率。

4 结语

煤炭采掘的回采过程下,顶板管理对于生产效率、安全管理工作的推行具有积极意义,由此,煤炭生产企业应该提高工作面顶板管理的重视程度,本文以2-101复采工作遇到的空巷及冒落问题为对象,提出了顶板控制技术,通过采取科学措施增强采掘工作的效率,使采掘工作有序开展,培养施工人员的安全意识,从而增加工作面的整体质量,为整体质量控制提供保障措施。