苏里格气田奥陶系高压高含硫储层安全钻井技术

赵文庄,赵 恒,刘克强,

(1.中国石油川庆钻探工程有限公司钻采工程技术研究院,陕西 西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西 西安 710018)

长庆油田盆地中东部奥陶系马家沟组盐下储层为长庆油田2021年勘探突破区域,区域内已完钻探井10口、完试7口,其中M1井马四段喜获3.52×105m³/d高产气流,被列为长庆油田2021年“五大新区”之一。马家沟组马四段碳酸盐岩沉积厚度大(150~300m),在盆地范围内均有分布,属于盐岩封盖,高产构造—岩性复合高压气藏。富集区含气面积3.6×103km2,初步估算地质储量4900×108m3,计划提交预测地质储量2000×108m3。在已完井中,含硫井占比70%,硫化氢含量超过3×104ppm达到50%,属于典型的高含硫区域。同时,储层高压(地层压力系数1.61)、裂缝性漏失共存,井控风险高;马四段以上盖层有厚膏盐岩,盐膏层钻进对钻井液要求高,酸性腐蚀气体主要是二氧化碳和硫化氢,其分压值分别是0.219MPa、1.512MPa,属于中等—严重腐蚀环境。

1 奥陶系盐下储层开发地质及工程难点

1.1 地质难点

(1)区域内钻遇双石层裂缝性漏失、山西组和太原组煤层发育。

(2)中东部盐下马五盐岩、膏岩区域封盖,马四层以灰色、浅灰色白云岩,夹硬石膏岩薄层。

(3)区域内压力分布不均,压力预测误差大,非均匀分布地层压力高(压力系数1.4~1.6)、高含硫,溢漏矛盾突出。

(4)酸性腐蚀气体主要是二氧化碳和硫化氢,其分压值分别为0.22MPa 和1.512MPa,属于中等—严重腐蚀环境。

1.2 工程难点

(1)二开井身结构简单,钻井复杂频发,钻井时效低,不能满足奥陶系储层安全高效开发需求。

(2)常规钻井设备、工具及套管与硫化氢接触后,易发生腐蚀、氢脆,导致强度降低、脆性敏感,其可靠性及生命周期将无法满足正常生产需求,严重威胁施工安全。

(3)高压高含硫气藏钻井过程中,膏盐层井径控制难,同时硫化氢侵入井筒,极易造成钻井液污染,钻井液粘度、切力等性能改变,导致流变性变差,影响钻井作业及井控安全。

(4)储层异常高压并伴有裂缝发育,溢漏频发,安全窗口密度窄,造成钻井失效低,大大提高了高含硫储层的钻井井控风险。

(5)固井水泥环长期处在硫化氢腐蚀环境中,将会造成水泥石的抗压强度下降、渗透率增大,严重影响井筒密封性能和完整性,缩短气井生产寿命。

2 奥陶系盐下储层钻完井技术

2.1 井身结构优化及钻具组合设计

2.1.1 井身结构优化

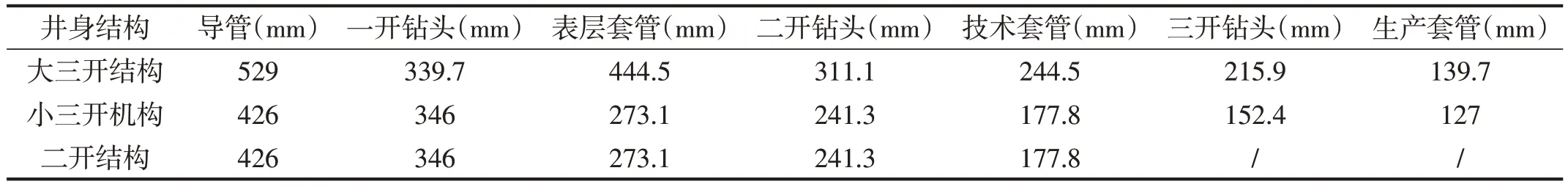

因为该区块属于长庆油田的新开发区块,均采用直井开发。在进行井身结构设计时也经历了多次尝试与总结,分别采用了三种井身结构设计方案[2],如表1所示。

表1 三种常用井身结构

以上三种井身结构各有利弊,在综合考虑钻井周期、钻井时效以及后期完井改造等方面因素。大三开井身结构的优点是能够较好的保证固井质量、满足后期大规模体积压裂改造,但缺点是钻井周期长、钻井复杂处理时间长、钻井时效低和钻井成本高;小三开井身结构在钻井周期和钻井时效上得到了较大的提高,但是固井质量较大三开结构较差,并且后期的压裂改造参数受到限制;二开结构较大三开结构的优点是提高钻井时效和降低钻井成本,但缺点是将多个压力体系处在了同一裸眼段,增加了钻井复杂的发生,同时也增加了复杂处理难度,如表2所示。

表2 不同井身结构下钻井时效统计

经过10 余口井的现场试验和技术总结,总结出了该区域钻井的两个必封点:①上部黄土层;②马家沟组顶部。最终优化形成了备用一层9-5/8″套管的大三开井身结构。该井身结构充分考虑了井控安全和复杂处理能力,同时,为后期完井固井质量得到了保证,也为后期大参数压裂改造提供了条件,但是在钻井时效略有损失。小三开井身结构设计可较好的兼顾钻井时效和后期的完井改造要求。在钻井时效方面较大三开结构节约钻井周期48%,固井质量优质率达到95%以上。

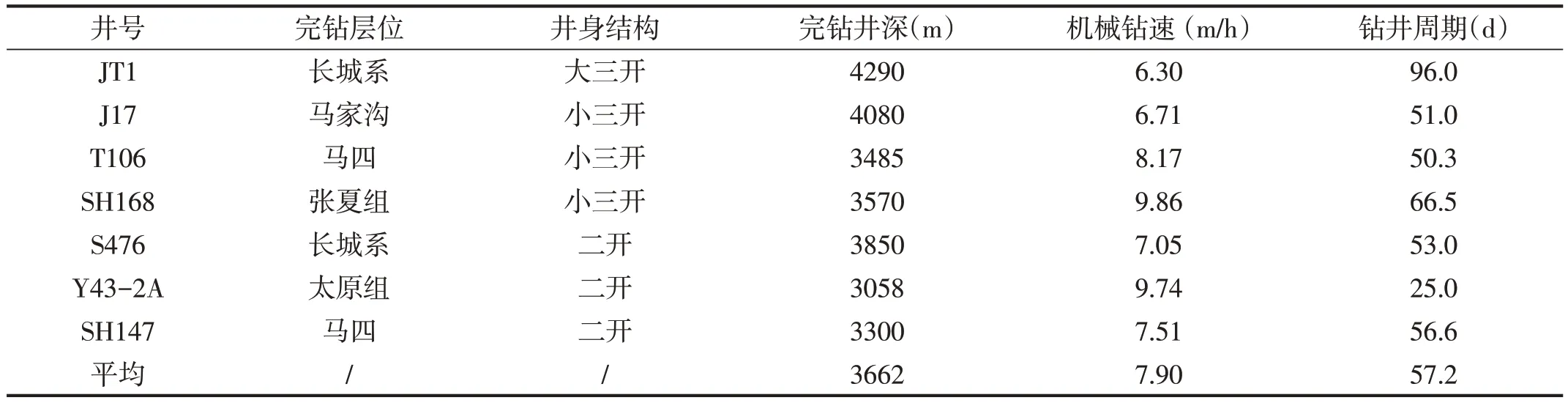

2.1.2 套管及井口设备腐蚀特点

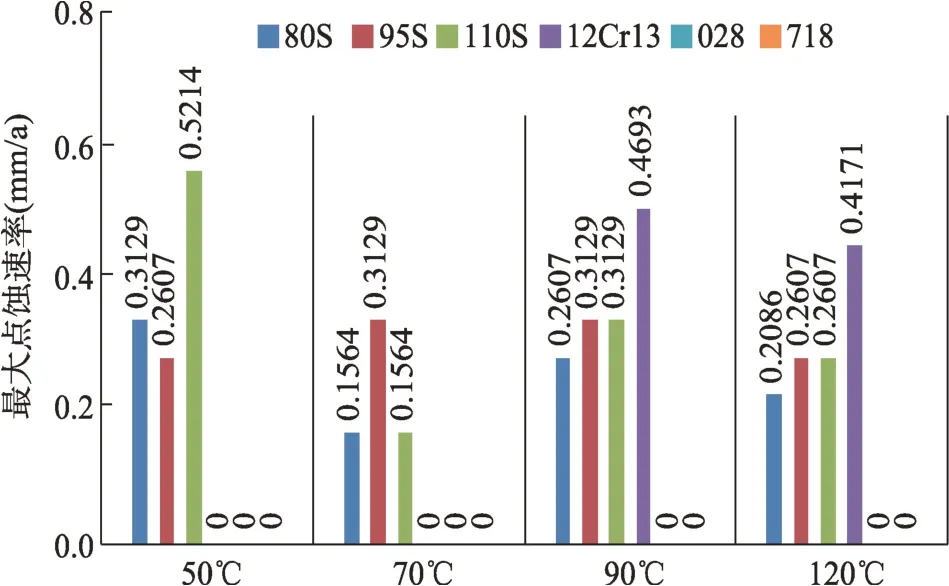

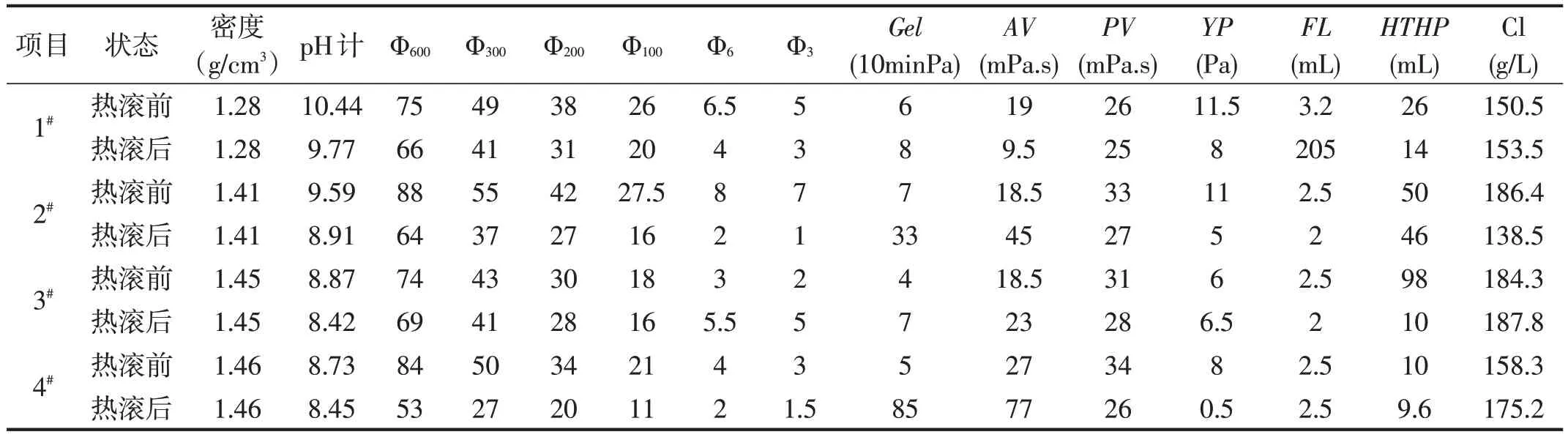

对均匀腐蚀速率、最大点蚀速率随温度升高而变化的趋势进行分析,如图1 和图2 所示。由图可见,在H2S 浓度=50g/m3,CO2浓度=0.5%,总压=40MPa,溶液(mg/L):K++Na+=60742,Ca2+=68032,Mg2+=598,Cl-=211530,S=4726,HCO3-=1193,矿化度=10398.7,pH=6.0 的环境中,随着温度的升高,碳钢和12Cr13的腐蚀速率逐渐升高,并且在90℃以下时均保持在较低的范围,而当温度达到90℃以后,腐蚀速率开始出现较大幅度升高的趋势。随着温度的升高,碳钢和不锈钢的点蚀速率无规律可循,这与基本认知相似。对点蚀而言,其发展速率不光与温度压力有关,更与腐蚀产物的致密程度、溶液中的离子浓度、溶液中CO2浓度和材料本身的缺陷息息相关。90℃以上,12Cr13开始出现严重的点蚀,腐蚀速率甚至超过碳钢,这是由于Cl-可以进入其含Cr的钝化膜和腐蚀产物层到达金属表面,造成腐蚀产物层下酸性升高,导致12Cr13 发生点蚀。但是,028 和718 在50℃~120℃范围内均保持非常优异的抗点蚀性能。

图1 腐蚀速率随温度的变化趋势

图2 最大点蚀速率随温度的变化趋势

对50℃、70℃、120℃时试样表面的腐蚀产物进行EDS、XRD 分析,所有温度中80S、95S和110S的表面腐蚀产物中均存在大量的S 元素,表明存在H2S 腐蚀。12Cr13、028和718三种耐蚀合金表面的S含量较小,能谱分析结果主要以材料的本体元素为主,同样可以表明这三种耐蚀合金腐蚀较轻微。从试样表面腐蚀产物的XRD 分析结果可看出,腐蚀产物中仅有FeS,无FeCO3生成,表明在这些环境中(H2S浓度>CO2浓度),试样的腐蚀类型均以H2S 腐蚀为主。在H2S 腐蚀为主的环境中,SSC 和SCC 风险为第一考虑对象,腐蚀风险为第二考虑对象[3-5]。

2.1.3 钻具组合优选

钻具组合设计时应充分考虑钻遇地层的特点,对钻具组合进行有针对性设计。中浅层地层压力系数较低(小于1),可钻性强,钻具组合设计主要考虑提高机械钻速,兼顾确保井身质量,采用钟摆钻具组合,防斜打快。中深层钻进时,应该考虑延长组地层可能存在区域水层,泥岩易垮塌、易缩径。钻具组合设计时应该考虑采用防泥包钻头。刘家沟组地层压力低,可钻性差,在该区域普遍存在漏失,且堵漏难度大。钻具组合设计时应增加随钻堵漏工具,避免因堵漏工作引起的多次起下钻工作,提高钻井时效[6-7]。石千峰组至石盒子组地层有大段的硬脆性泥页岩及煤层,钻进时易垮塌、掉块,要设计采用大功率、大排量和大扭矩井下动力钻具。奥陶系以下马家沟组为白云岩及灰岩,长城系为石英砂岩,地层研磨性增强,马家沟组—长城系地层可钻性6~7级,局部发育低幅度鼻状隆起,地层有1°左右倾角,在设计钻具组合时应综合考虑采用强耐磨PDC钻头+高转速大功率螺杆+大尺寸稳定器形成钟摆式防斜打直钻具组合。同时综合考虑该区域硫化氢呈非均分布,在钻具组合设计时设计为SS级别抗硫钻具,最终形成了奥陶系双高储层钻组组合设计:PDC钻头+LZ+止回阀×2+钻铤+稳定器+钻铤+震击器+钻杆(SS105)。

2.2 高效抗盐抗硫化氢水基钻井液

钻井液的重要性对钻井工程至关重要,该区域钻井液工艺技术重点做好以下四个各阶段:①双石层井漏预防和井漏治理工艺;②山西组和太原组煤层坍塌预防;③膏盐层井身质量控制;④马家沟组抗硫化氢污染。

(1)双石层钻井液技术。通过地质认识,以提速提效、降控投资为目的,不断优化堵漏工艺,形成“预防为主、堵挤承压”的技术思路。从井漏的机理分析研究认为漏失主因为砂岩、泥岩交界面胶结、压实作用弱,存在天然裂缝。优化密度与排量,采取“先低后高,随钻封堵”,优化钻井液密度,控制排量。在进入易漏地层前适当加入纳米级堵漏材料,达到预防漏失的作用。一旦发生漏失,根据不同情况制定了堵漏模板:①漏速小于3m3/h 时,采用随钻堵漏;②漏速为3~5m3/h 时,采用随钻堵漏并适当降低排量继续钻进;③漏速为5~10m3/h 时,光钻杆打桥塞挤封堵剂堵漏;④漏速为10~20m3/h,光钻杆注入超分子凝胶堵漏浆堵漏;⑤漏速大于20m3/h 时,下光钻杆注入低密度纤维堵漏浆进行堵漏。

(2)山西组和太原组煤层坍塌预防。在该阶段钻进过程中,主要采用钻井液与钻井参数相结合的综合应对措施。主要采用低密度、高动切低固相的钻井液体系。同时,降低钻井作业参数,采用小排量、低转速的钻井方式,定向井、水平井在该层位禁止滑动作业,禁止钻具的快速上提和下放。

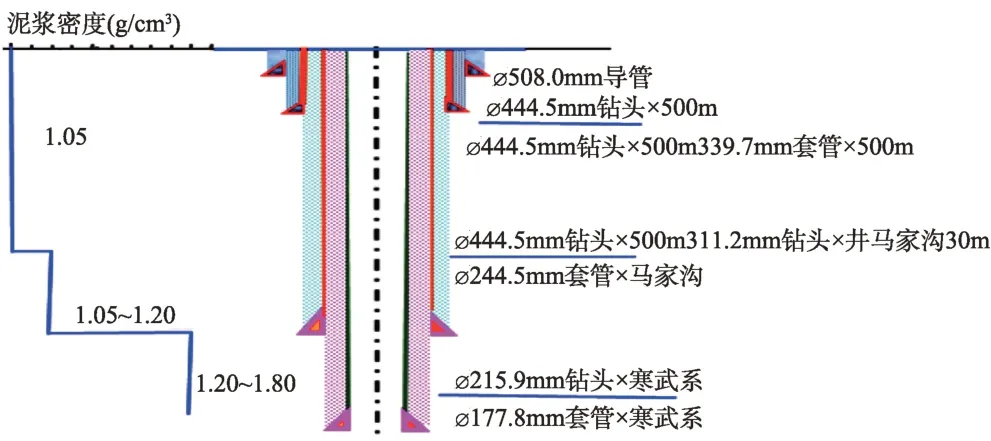

(3)膏盐层井身质量控制。通过综合分析现场作业数据和井径统计,制定了钻井液技术对策,确定出钻井液体系为:高密度KCl-NaCl 饱和盐水钻井液体系。开展了4 套不同体系配方的综合性能评价,如表3所示。

表3 钻井液体系配方热滚综合性能测定

根据三种配方,分别对泥浆的抗盐、抗高温、流变性和酸碱性进行了性能评价,最终确定出钻井液配方:高密度KCl-NaCl 饱和盐水钻井液体系,钻井液热滚前后HTHP 控制在10.0~15.0mL,抗钙离子污染能力最高达到10000mg/L,该体系成功克服了膏盐层钻进井身质量控制难的困扰[8]。

(4)高抗硫化氢污染钻井液。在选取钻井液处理试剂过程中,要选取整体抗高温性质较强的处理试剂,还要最大程度地规避氧化类处理试剂和还原类处理试剂。就已经受到污染的钻井液而言,务必要先增强钻井液的酸碱值,再融入Zn2(OH)2CO3就能够有效地解决其中的硫化氢含量,让钻井液整体性能得以复原。钻井液硫化氢含量普遍融入程度较慢、浓度也较小,这就要求工作人员要能够精准掌握Zn2(OH)2CO3融入剂量,一旦使用剂量过少,很难完全处理钻井液中的硫化氢含量,而使用剂量过多,又会增加钻井液中的OH-含量,使钻井液整体粘度切力急速增加。现场通过抗硫添加剂材料优选和钻井液配伍性室内试验,采用反滴定工艺确定钻井液硫化氢含量。采用该工艺现场施工2口井,均较好地解决了现场施工难题。

2.3 精细控压钻井技术

首次在该区域应用精细控压钻井技术。相比常规钻井的钻进与停泵过程存在钻头、螺杆、随钻仪器、摩阻等因素引起的循环压耗,不同工况下井底井压差大,随着井深增加愈发严重,特别在盐下马家沟储层埋藏深度大、气侵严重、密度窗口窄的特点,表现的尤为突出。而精细控压钻井能精准地通过控制井口压力,在不同工况下维持井底压力恒定不变,钻进过程与停泵过程井底压力当量密度差可控制在0.01g/cm3内,在钻遇马家沟裂缝漏失层时,可以通过减小井底压力,采用弱欠平衡钻进,在控制井筒微漏的情况下有效抑制气侵,边钻进边循环除气,同时稳固井壁,防止坍塌,减少井控溢流风险,确保安全快速钻进[9-10]。

马家沟组裂缝较为发育,钻井过程中容易发生泥浆漏失、气侵,属于喷漏同层,不同钻井工况井底压力波动,若遇井漏、气侵等情况,交替进行频繁关井、泄压、循环除气、堵漏作业,井控风险高。采用精细控压钻井技术,通过精细调节井口控压值、反循环控压起钻、下钻后控压循环排后效等手段,确保在钻进、循环、接立柱/单根及起下钻等不同工况下,保持井底压力恒定,以稳定平衡地层压力,及起下钻情况下,避免施工中工况交替变化引起的压力波动,从而实现井筒压力快速平衡,降低井控风险

2.4 抗腐蚀固井水泥浆体系

奥陶系马家沟组属于中等—严重腐蚀环境,良好的水泥石强度与胶结质量是后期压裂改造的基础。经过室内试验与对比分析,经过硫化氢腐蚀之后的水泥石抗压强度呈现明显衰退,渗透率出现明显增大趋势。腐蚀60d 后,水泥石的抗压强度衰退率高达54.97%,渗透率增长至0.0082mD。表明经过硫化氢腐蚀之后,水泥石力学性能及内部结构遭受严重的腐蚀破坏。

通过室内试验,分别对水泥浆防腐蚀剂种类筛选、防腐蚀剂加量优化和外加剂加量优化最终形成了在紧密堆积理论指导之下,确定防腐蚀剂加量为8%~12%,分散剂和降失水剂分别为0.8%~1.2%和1.3%~1.5%,并形成初始抗硫化氢腐蚀水泥浆体系配方。

3 现场应用

2022 年,分别在长庆苏里格气田盆地东部奥陶系盐下马家沟组部署了两口探井:M172井和YY1井。综合运用以上关键技术形成了适用于奥陶系盐下双高储层钻井综合技术,形成了优化的井身结构如图3所示。

图3 高含硫井井身结构示意图

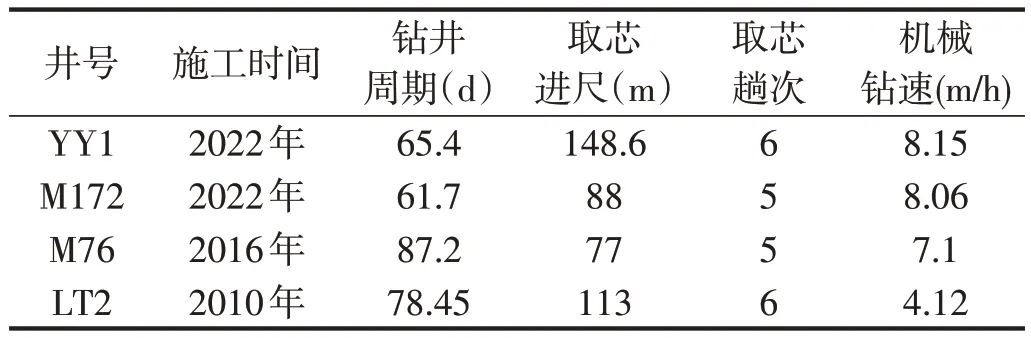

两口井钻井周期如表4所示。

表4 钻井周期及机械钻速对比

通过对比相同井身结构、取芯进尺条件下的钻井周期和机械钻速,采用以上钻井技术2022 年施工的两口井钻井周期缩减24%,机械钻速提高31%。同时,井漏事故复杂,复杂时效占比分别降低22.79%和13.54%,平均复杂时效占比仅为5.22%。

4 结论与认识

(1)配套相关技术首次在苏里格气田奥陶系马家沟储层现场成功应用,降低了现场复杂发生率和复杂处理时间,大幅度提升钻井效率和井控安全。

(2)采用饱和盐水抗盐抗H2S钻井液体系有效减少了钻井复杂,结合配套堵漏工艺技术大幅度调高了钻井时效。

(3)精细控压钻井技术,为长庆苏里格气田奥陶系双高储层开发提供了一个可靠的解决方案,建议在该区块继续加强精细控钻井应用,同时引进精细控压固井技术,可解决窄密度窗口固井,能有效解决井漏、气侵给固井施工带来的井控风险,提高固井质量。

(4)抗腐蚀固井水泥浆体系有效保障了高含硫储层气井的固井质量,为后期的压裂改造奠定了坚实的基础,延长了含硫井的生命周期,大幅度提高了开发效率。

——哈尔滨市马家沟小学教育剪影