可循环式开窗工具研制与应用

钟 晖

(大庆钻探工程公司钻井工程技术研究院,黑龙江 大庆 163413)

侧钻开窗已经成为油田发展后期的重要手段,侧钻开窗是油田开发后期重要的增产手段,具有以下优点:①可使老井复活,保证原有的井网完善;②延长油井年限,提高采收率;③充分利用原井眼降低生产成本;④节约基建费用,保护环境;⑤可获得最新地质材料,为后期开发提供依据。常规的开窗工具在下入管柱的过程中,工具及钻具水眼内会进入大量的油砂,常规开窗工具受结构所限无法将油砂排出,导致陀螺定位无法得到有效数值,甚至在打压坐封时,液压无法有效传递至锚定机构上,使得坐封失败,严重影响了施工进度。

为解决常规开窗工具在老井侧钻过程中遇到的难题,研制了可循环式开窗工具,既可以实现常规开窗工具结构简单、锚定力强等优点,同时下到指定位置后可以进行循环作业清除管内油砂,保证了侧钻施工的成功率。

1 可循环式开窗工具的结构

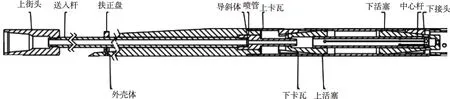

可循环式开窗工具主要由上接头、送入杆、扶正盘、导斜体、喷管、外壳体、上下卡瓦、上下活塞、中心杆等部件组成(如图1所示)。

图1 可循环式开窗工具结构示意图

1.1 工作原理

工具上接头连接钻具并随钻具下至设计井深,调整至预定方位,开泵憋压至15~20MPa,推动上、下活塞外推上下卡瓦锚定在套管内壁上,特殊的锁定装置锁定活塞,正转钻柱倒扣起出送入工具。然后,下入配合的开窗铣锥一次即可完成开窗作业。

1.2 工艺原理

(1)准备工作:工具下到预定位置后,调节方入,保证方钻杆入转盘(顶驱不考虑),锁死刹把,连接管线。

(2)坐封工作:小排量钻具内灌液,观察泵压;泵压升高,液体推动工具的液压总成内的活塞上下移动,推动卡瓦牙外伸,直至与套管内壁接触,泵压继续上升至坐封压力(19~21MPa),稳压5min,压降不超过1MPa,使卡瓦牙锚定在套管内壁上,保证工具一次完全坐封在套管上。

(3)检查坐封情况及实现铣锥与工具脱离:稳压5min 后,上提钻具,观察悬重变化(一般上提20~30kN),下放钻具,观察悬重变化(一般下压20~30kN),检查导斜器是否坐封,坐封到位后,放置钻具至中和点(建议:现场指重表钻压为零或上提10~20kN),以20~40r/min低速正转钻具,观察扭矩变化(3000m 钻具限定扭矩设置20kN·m),钻具突然释放扭矩,正常剪切分离,然后下压80kN,检查工具坐封效果。

(4)开窗:与工具斜面接触,上提下放至钻具悬重为0,标记为“0 刻度线”,开泵返出正常,正常磨铣开窗作业。

注:可循环式开窗工具下入前一定要用标准通井规(外径大于导斜器2~3mm)通洗井,其导斜器部分为先置球设计,采用的是单流阀方式,下钻过程中严禁开泵。

1.3 施工工艺

可循环式开窗工具主要施工工艺:

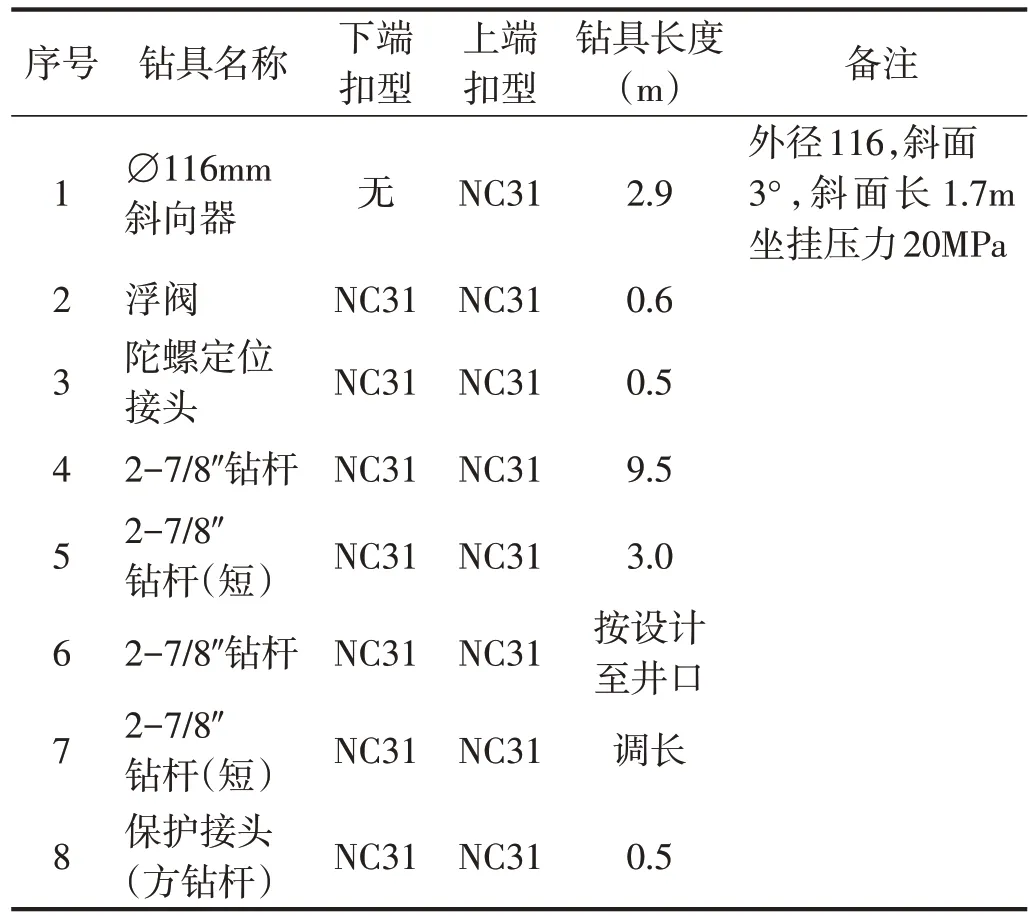

(1)按表1 中钻具组合设计连接钻具,井口测量角差;

表1 坐挂工具作业钻具表

(2)锁定转盘,以每柱(2 根一柱)3min 的速度下入可循环式开窗工具坐挂组合,工具顶部到达设计深度;

(3)下钻时,仔细观察指重表,每下10 柱(20 根钻杆),上下活动钻柱称量并记录;

(4)当可循环式开窗工具通过套管尺寸变化位置时要特别注意阻卡挂碰,缓慢下放;

(5)下钻到预定开窗位置后,测套内前磁,根据测量结果,校正井深,在钻杆处做好标记。

(6)下陀螺仪测可循环式开窗工具方向,调整可循环式开窗工具斜面至指定方位(严禁正转钻具,反转调节方位后上提下放释放应力);

(7)可循环式开窗工具坐挂,开泵憋压到19~21MPa,稳5min,压降不超过1MPa即可;

(8)丢手送入工具,转盘正转24 圈以上,观察泵压下降至0MPa。此时,可下放钻具加压2~3t确认斜向器是否坐住,确认后起出送入工具;

(9)起出送入工具匀速起钻,把钻杆立在井架上。坐挂工具作业钻具表如表1所示。

1.4 施工注意问题

应用可循环式开窗工具施工中需要注意的几个问题:

(1)原井筒必须通畅,满足可循环式开窗工具下入的需要。

(2)下工具前,检查工具水眼,是否畅通,下钻过程中,确保钻具水眼通畅,灌液过程中,保证钻井液清洁,无结块情况。

(3)下钻过程中,均匀送钻,如遇阻,下压不得超过20kN,不能通过后,记录井深,起钻修复井筒。

(4)开窗过程中,送钻平稳,参数参考施工参数设计,时刻关注转盘扭矩、悬重、泵压变化,观察好钻井液返出情况,出口处放置磁性装置。

(5)开窗磨铣过程中,长时间进尺慢或无进尺,尝试改变施工参数进行施工。

2 可循环式开窗工具性能参数及技术特点

2.1 性能参数

该工具系统的性能参数如下:最大外径118mm;工具通径50mm;工具长度3980mm;适应井径118~124mm;适应温度150℃以内;打开压力10~15MPa。

2.2 技术特点

(1)工具结构简单,加工难度低,结构优化后组装简易。

(2)设计了锚定卡瓦,能够稳定有效在套管内支撑,可承受的重量达到300kN以上。

(3)研制了可循环式喷嘴及中心管,球下落到工具下端后便可打压坐封。

(4)斜面采用高频淬火处理,硬度远高于套管本体,保证侧钻成功。

3 现场应用实例

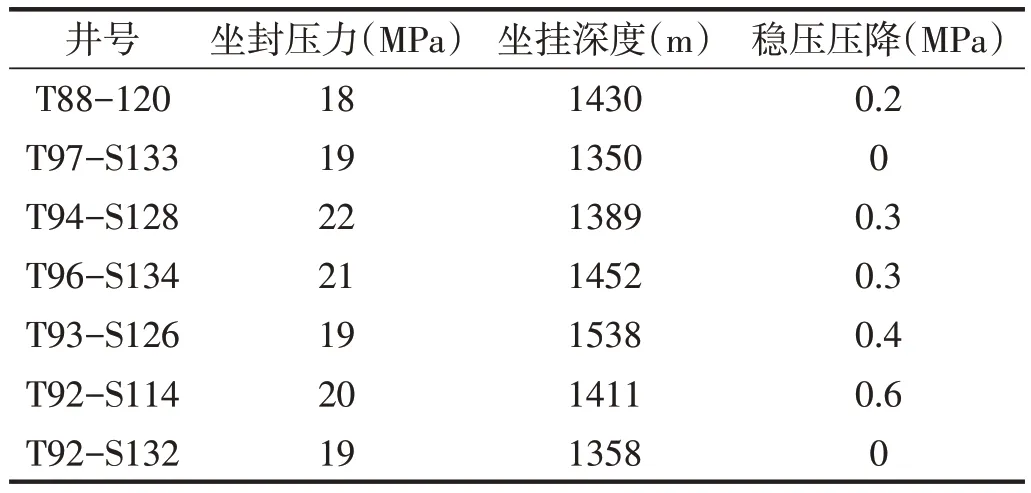

可循环式开窗工具目前在大庆采油七厂台105 区块成功应用7口井,全部施工成功,见表2。

表2 大庆采油七厂台105区块工具施工情况表

以T96-S134 井为例,该井构造位置在大庆采油七厂台105区块,位于黑龙江大庆肇源,为了挖掘剩余油气资源,决定进行老井侧钻工。

3.1 老井基本数据

T96-S134 井位于大庆采油七厂台105 区块,全井射开砂岩厚度5.2m,有效厚度3.7m,主要发育PI32 层,有效厚度2.0m。初期日产液1.7t,日产油1.5t,含水9.5%。2010 年11 月压裂,初期日增油1.2t。2020 年7月日产液1.4t,日产油0.6t,综合含水56%,累积产油量0.45×104t。

3.2 窗口位置选择

为了保证窗口质量和降低侧钻施工难度,窗口位置选择同时遵守以下基本原则:

(1)根据老井测井解释,选择固井声幅质量优质的井段。

(2)根据录井岩屑草图,选择砂岩稳定地层。

(3)核实新老井的补芯差,规避老套管接箍位置,选择套管中部开窗。

3.3 侧钻轨迹设计

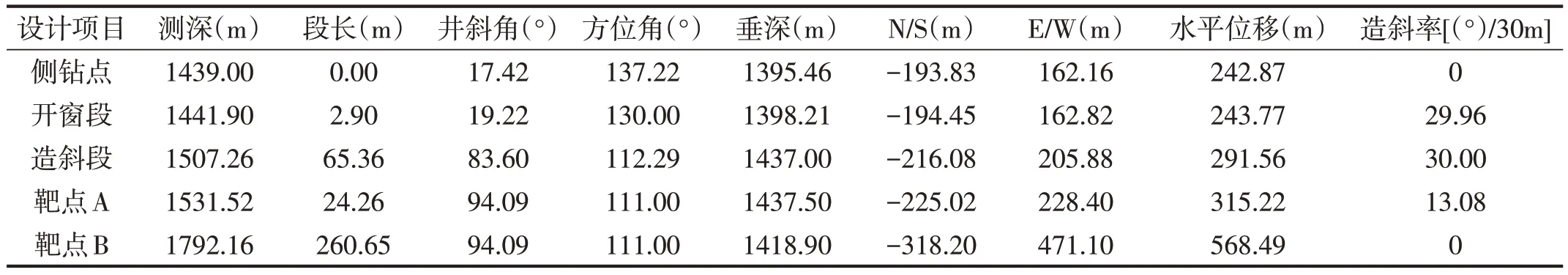

T96-S134 井设计垂深1418.9m,斜深1792.16m,开窗点位置1439m,入靶点垂深1437.50m,侧钻水平段长260m。目的层位PI3层,侧钻方位角NE111°,入靶点横向位移60m,目的层钻进方向地层上倾,倾角4.09°,水平段钻进平均井斜角94.09°。侧钻剖面如表3所示,根据侧钻轨迹和窗口选择,下入可循环式开窗工具,从1439m 开始侧钻,侧钻井段2.9m,井斜由17.42°增加至19.22°,方位从137.22°调整至130.00°。

表3 T96-S134 井轨道设计

3.4 开窗钻具组合

窗口的品质不仅与开窗工具有直接关系,同时与修窗过程中的钻具组合密切相关,建议采用以下开窗钻具组合:

开窗钻具组合:可循环式开窗工具+陀螺定位接头+∅73mm 钻杆(1 根)+∅73mm 短钻杆(标记短接)+∅73mm钻杆(到井口)。

优点:

(1)提高开窗效率,施加钻压。

(2)使用钻铤修窗,提高窗口质量。

3.5 钻井液保障

开窗过程中,随时调整和完善钻井液性能,尤其是携砂性和防塌性:

(1)开窗过程中,保证钻井液粘度,保证开窗过程中的铁屑、岩屑及时携带出井口,保证不影响之后的仪器的下入。

(2)开窗进入裸眼地层后,钻井液要有充足的防塌性能,保证出窗后的裸眼段井壁稳定,不影响工具的下入。

3.6 现场施工情况

大庆采油七厂台105区块T96-S134 井井应用可循环式开窗工具。

钻具组合:

(1)清洗通井:∅120mm×1.5m 通径规+∅73mm 钻杆(到井口);

(2)刮壁:GX140T 套管刮削器+∅73mm 钻杆(到井口);

(3)坐挂工具:可循环式开窗工具+陀螺定位接头+∅73mm钻杆(1根)+∅73mm短钻杆(标记短接)+∅73mm钻杆(到井口);

(4)开窗磨铣:∅120mm 铣锥+∅88.9mm 钻铤(8根)+∅73mm钻杆(到井口);

施工参数:钻压5~15kN;扭矩1~6kN·m;排量8L/s;泥浆密度1.12g/cm3;

施工情况:开窗进尺3.48m,开窗结束后反复修窗10次,上提下放无刮卡显示。

3.7 效果分析

经后期起下钻及完井下筛管检验,应用可循环式开窗工具的窗口,与分体式铣锥开窗效果一致,未出现窗口起下钻刮卡现象,同时,未出现与顺延老井套管情况,窗口质量满足施工需要。

4 结论

(1)可循环式开窗工具结构新颖、性能可靠、使用方便,可以解决老井侧钻过程中油砂进入管柱内造成坐封失败的技术难题;

(2)与常规开窗工具相比,该工具的结构更加简单,组装工艺简化,同时在下钻后具有可循环的特点,大大提高了工具施工成功率;

(3)与常规的开窗相比,可循环式开窗工具有效地针对了老井侧钻的所带来的困难,保证原有工具的特点外增加了可循环功能,提高了坐挂成功率。具有良好的推广应用前景。

——高大庆作品欣赏