具有不同梯度晶粒组织的粉末高温合金疲劳小裂纹扩展原位观察

朱 磊 ,王易成 ,张 皓 ,陈 阳 ✉,江 荣 ✉,宋迎东

1) 中国航发湖南动力机械研究所, 株洲 412002 2) 南京航空航天大学能源与动力学院, 南京 210016 3) 中国航发北京航空材料研究院, 北京 100095

镍基粉末高温合金由于具有良好的高温强度、高加工稳定性、优异的抗蠕变和抗氧化性,被广泛用于涡轮盘等航空发动机热端部件[1-4]。我国已研制出两代镍基粉末高温合金并在某型发动机上获得应用,目前正在研制第三代镍基粉末高温合金[1,4]。

对于航空发动机关键部件,疲劳裂纹萌生和小裂纹扩展过程对于粉末涡轮盘的疲劳总寿命非常重要[5-7]。微观结构和环境已被证明对疲劳裂纹萌生和小裂纹扩展起主要作用,尤其是对与微观结构尺寸相当的裂纹[8-11]。Pang 和Reed[6,12]对粉末涡轮盘合金Udimet720Li 及其微观结构变体开展小裂纹扩展试验,结果表明,室温下晶粒尺寸较大的U720Li LG 具有更优性能,而γ′相尺寸更大的U720Li LP在抗疲劳裂纹萌生和小裂纹扩展方面表现显著。Zhang 等[13]对粉末高温合金FGH4098 进行了小裂纹试验研究,发现由于晶界的阻碍作用,细晶组织FGH4098 在室温下的抗小裂纹扩展性能略优于粗晶组织,但在650 ℃下细晶组织与粗晶组织的抗小裂纹扩展性能差异难以区分。该研究同时表明,通过几何相容性因子可较好指示晶界处的小裂纹扩展路径偏转方向,而施密特因子则可指示孪晶边界处的裂纹路径偏转。张冬阁[14]对某第三代粉末镍基高温合金的研究结果显示,晶粒尺寸对裂纹扩展速率有较大影响,但随着裂纹扩展速率增大,晶粒尺寸对裂纹扩展速率的影响减弱。万煜玮等[15]的研究结果显示,随着温度升高和载荷比增大,某第三代粉末镍基高温合金疲劳裂纹扩展速率会显著增大,500~700 ℃疲劳裂纹的扩展机制与温度之间无显著关联。现有文献主要研究了某第三代粉末镍基高温合金疲劳长裂纹扩展行为[14-15],而关于该合金的疲劳小裂纹研究仍未见相关报道。

在原位小裂纹试验中,由于实验环境处于一种低真空状态(扫描电镜真空舱内真空度为10-3Pa),氧化因素影响较小,易于观察微结构在裂纹萌生和扩展过程中所起的作用。本文通过扫描电镜(scanning electron microscope,SEM)原位疲劳试验机观察某第三代粉末高温合金不同微观结构的小裂纹扩展行为。试验采用单边缺口试样,在相同条件下对比粗晶、细晶及梯度结构合金的疲劳小裂纹扩展行为,揭示微观组织对疲劳小裂纹扩展的影响规律和机理,为提升双性能涡轮盘的工程应用水平提供参考。

1 实验材料及方法

实验用某第三代粉末镍基高温合金取自亚尺寸双性能粉末涡轮盘,合金成分见表1。亚尺寸双性能粉末涡轮盘直径为370 mm,采用氩气雾化粉作为原材料,通过热等静压成形和梯度热处理技术制成。粗晶、细晶和梯度组织结构试样分别取自亚尺寸双性能粉末涡轮盘的轮缘部位、轮心部位和辐板部位。实验开始前,对每种实验材料进行金相观察,其流程为砂纸研磨→二氧化硅抛光液抛光→Kalling试剂(80 mL HCl + 40 mL CH3OH + 40 g CuCl2)蚀刻处理→光学显微镜和蔡司EVO10 扫描电子显微镜观察→统计晶粒尺寸。

表1 实验用粉末镍基高温合金名义成分(质量分数)Table 1 Chemical composition of the tested nickel-based powder metallurgy superalloys %

原位疲劳试验在岛津SEM-SERVO 试验机中开展,试验设备如图1 所示。试验温度为650 ℃(另有一梯度结构试样试验温度为室温),加载波形为5 Hz 正弦波,应力比为0.1。为确保在视野内捕捉到裂纹的萌生与扩展过程,采用微铣削的加工方式在试样标距段中心位置加工一个深度为0.085 mm、宽度为0.200 mm 的单边缺口,以产生一定应力集中。梯度结构试样在缺口根部的显微组织与粗晶试样相似,而在缺口底部的微观组织与细晶试样相似。试样几何尺寸如图2(a)所示,根据试样几何尺寸采用商用有限元软件ABAQUS 进行建模,图2(b)所示。根据计算的标距段应变确定小裂纹试验载荷,试样信息及试验条件见表2。

图2 原位疲劳试样几何尺寸(a)及ABAQUS 建模(b)Fig.2 Geometric dimensioning (a) and ABAQUS modeling (b)of the in-situ fatigue specimens

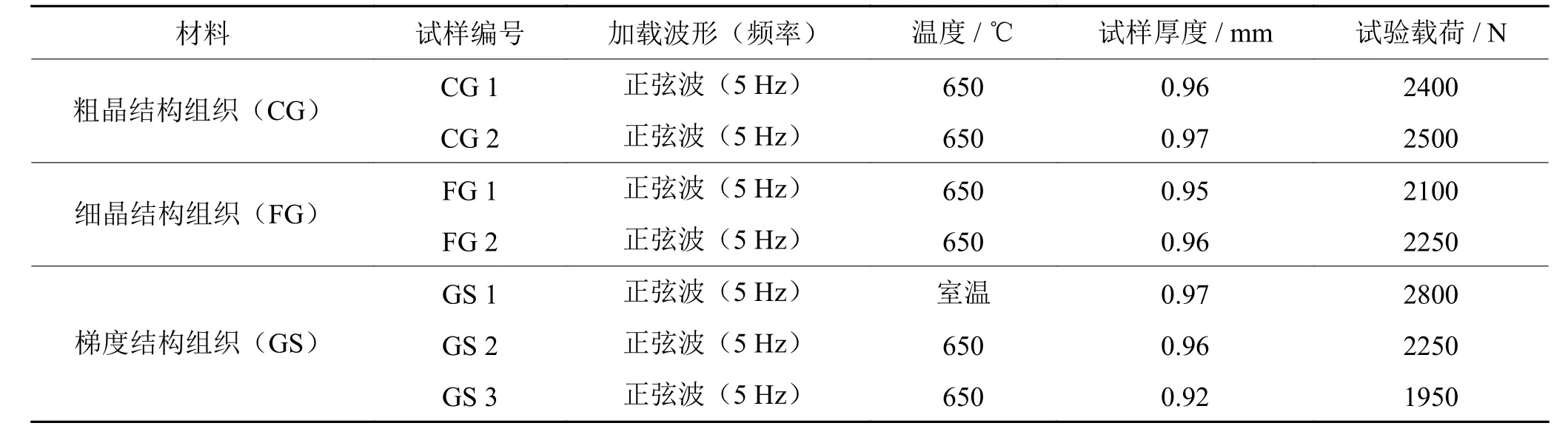

表2 试样信息及试验条件Table 2 Specimen information and the testing conditions

2 结果和讨论

2.1 试样原始组织

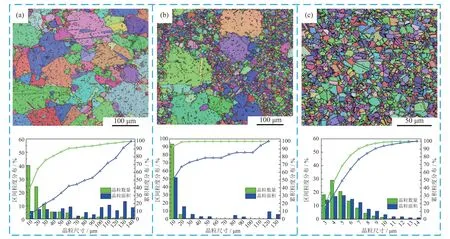

粗晶、细晶以及梯度结构试样的电子背散射衍射(electron back scatter diffraction,EBSD)显微组织和晶粒尺寸分布如图3 所示。由图可知,细晶试样的晶粒结构较均匀一致,晶粒尺寸范围为2~13 μm;粗晶试样的晶粒尺寸范围跨度较大,为20~150 μm;梯度结构试样表现出不均匀的晶粒特征,既有粗晶粒,亦有细晶粒,粗晶粒被细晶粒包围。

图3 合金显微组织和晶粒尺寸分布:(a)粗晶结构;(b)梯度结构;(c)细晶结构Fig.3 Microstructure and grain size distribution of the alloys: (a) coarse grain; (b) gradient microstructure; (c) fine grain

2.2 小裂纹扩展行为研究

2.2.1 小裂纹扩展长度和扩展路径研究

在原位试验过程中观察缺口处的形貌变化,通过扫描电镜观察试样表面的裂纹扩展过程,获得循环周次(N)及对应的裂纹长度(a)、裂纹扩展路径等信息,数据如表3 所示。将首次观测到裂纹时定为裂纹萌生,并测出萌生裂纹长度,并记录裂纹总长度和扩展过程循环数。其中,试样GS 2 和GS 3 均在晶界处呈现出多裂纹扩展特征,未形成一条主裂纹。有研究[16-17]认为,晶界间析出物的分布对高温合金的力学性能有很大影响,部分弥散分布在晶界处的析出物(如粗化成膜的碳化物)会对高温变形过程中的裂纹扩展和晶间滑动产生较大影响,降低材料的断裂韧性。

表3 疲劳裂纹扩展数据Table 3 Data of the fatigue crack growth

粗晶试样的裂纹扩展路径如图4 所示。如图4(a)所示,在开始阶段,试样CG 1 裂纹经过大尺寸晶粒时为穿晶扩展,在扩展过程中受到晶界的影响,扩展方向多次改变,呈现为沿晶扩展的形式。图4(b)展示了试样CG 2 的裂纹萌生位置及裂纹扩展路径。裂纹在缺口处的一次强化相处开始萌生,随后沿垂直于加载轴的方向穿晶扩展,未发生明显转变。当加载至99000 循环时,由于裂纹尖端的局部塑性应变不断增加,在裂纹扩展路径周围的一个大晶粒内观察到了滑移条带。

图4 粗晶结构试样裂纹扩展路径:(a)CG 1;(b)CG 2Fig.4 Crack growth path of the specimens with coarse grain microstructure: (a) CG 1; (b) CG 2

细晶试样的裂纹扩展路径如图5 所示。图5(a)为试样FG 1 的裂纹扩展路径,其与试样CG 2 相同,裂纹亦萌生于缺口的一次强化相处。由于电镜舱内为低真空状态,细晶结构在高温下的氧化效果并不明显。裂纹扩展垂直于加载轴方向,未表现出明显的沿晶扩展。加载至81200 循环时,裂纹扩展遇到了强化相的阻碍,裂纹发生了分叉,随后两条分叉的裂纹沿着晶界绕过了一个晶粒后重新合并成一条裂纹继续扩展。加载至81500 循环时,观察到了裂纹尖端较为明显的塑性变形。如图5(b)所示,相比于试样FG 1,试样FG 2 的裂纹在萌生后产生了较大的裂纹张开位移,沿晶扩展也较为明显。在最终断裂前的阶段,裂纹尖端处发生了明显的晶界开裂,表明在裂纹尖端产生了较大的局部塑性应变,从而导致最终失效。

图5 细晶结构试样裂纹扩展路径:(a)FG 1;(b)FG 2Fig.5 Crack growth path of the specimens with fine grain microstructure: (a) FG 1; (b) FG 2

图6(a)中展示了室温下晶粒过渡区的小裂纹扩展过程,可以看出裂纹在扩展过程中受到局部微观结构的影响而发生一定偏折。同时,在裂纹扩展路径上存在强化相,当裂纹遇到强化相后会受到一定的阻碍,导致疲劳裂纹扩展速率局部短暂降低。图6(b)、图6(c)中展示了高温下晶粒过渡区的异常疲劳小裂纹扩展行为,呈现出明显的晶界开裂形貌。对于试样GS 2,在加载至1200 循环时出现了晶界变形,在1500 循环时发生了断裂。试样GS 3 的晶界开裂更为明显,尽管在缺口处产生了较大的裂纹张开位移,有形成主裂纹趋势,但仍表现出多裂纹扩展的特征。在图6(c)中红圈内的晶粒内产生了明显变形,可能存在晶界和滑移条带的氧化。

图6 梯度结构试样裂纹扩展路径:(a)GS 1;(b)GS 2;(c)GS 3Fig.6 Crack growth path of the specimens with gradient grain microstructure: (a) GS 1; (b) GS 2; (c) GS 3

采用扫描电镜的背散射(back scatter diffraction,BSD)模式对晶粒过渡区梯度结构试样断裂表面进行观察,结果如图7 所示。通过图7(b)、图7(d)图像衬度对比可以发现,在开裂位置附近存在较多析出物。析出物的存在极有可能会导致梯度结构的晶界开裂,影响小裂纹扩展行为。

2.2.2 小裂纹扩展速率研究

图8 为不同微观结构合金试样的疲劳小裂纹扩展速率随应力强度因子范围(ΔK)变化关系。需要指出的是,作为线弹性断裂力学的基本参数,应力强度因子范围无法描述小裂纹扩展阶段行为,此处借用该参数来描述裂纹扩展速率受微观结构的影响规律。从图8(a)可以看出,梯度结构试样在小裂纹扩展阶段受微观结构的影响明显,裂纹扩展速率波动较大,表现出一定分散性。随着应力强度因子范围增大,整体上表现出了上升的趋势。但由于试样GS 1 的裂纹扩展总长度仅60 μm,采集的数据点较少,裂纹扩展速率整体上升趋势并不明显。从图8(b)中可以发现,在650 ℃下粗晶和细晶试样的小裂纹扩展行为具有一定规律性,并且随着裂纹的扩展,应力强度因子范围逐渐增大,微观组织造成的数据分散性程度会逐渐降低。对于试样CG 1 和FG 2,可以发现当应力强度因子范围较低时,试样CG 1 的裂纹扩展速率高于试样FG 2,随后2 条裂纹扩展速率曲线在ΔK=16 MPa·m0.5处发生交叉,随着应力强度因子范围的进一步增大,FG 2 的疲劳裂纹扩展速率超过了CG 1,与长裂纹扩展行为相合并。对于CG 2 和FG 1 两个试样,由于首次捕捉到裂纹时裂纹长度较长,因而只获取了应力强度因子范围大于18 MPa·m0.5的数据点,FG 1 的疲劳裂纹扩展速率亦大于试样CG 2。

图8 疲劳小裂纹扩展速率与应力强度因子范围(ΔK)变化关系Fig.8 Relationship between the fatigue crack growth rate and stress intensity factor range (ΔK)

诸多研究表明,晶粒尺寸对静态或循环变形条件下的位错运动有显著影响,从而影响材料的性能。在无环境影响的情况下,疲劳小裂纹在萌生后主要沿滑移带扩展。Pang 等[12]和Jiang 等[18]在研究晶粒尺寸对Udimet720Li 在室温和650 ℃下的小裂纹扩展行为的典型影响中发现,650 ℃下粗晶结构在疲劳总寿命方面表现出显著的性能优势。这是由于尺寸较大的晶粒不仅延长了裂纹萌生后的初始缓慢穿晶扩展,而且由于晶界脆化较少,提高了对高温氧化诱发的晶间裂纹扩展的抗性。在应力强度因子范围较低时,粗晶试样的裂纹扩展速率要高于细晶试样,随着应力强度因子范围大于16 MPa·m0.5时,细晶的疲劳裂纹扩展速率变得更快。这与较长的滑移路径、增强的滑移可逆性与较少的晶界阻碍、减弱的不连续度之间的竞争机制相关[12,16-19]。小裂纹刚开始扩展到几个晶粒范围内,细晶试样呈现穿晶扩展形式,表明更多的晶界会成为后续位错的有效屏障,同时相邻晶粒中的位错源也会被激活。细晶结构中更多的晶界阻碍带来的影响要大于粗晶结构中增强的平面滑移的影响,从而导致在前期阶段细晶结构的抗裂纹扩展性能要更好。随着裂纹扩展,应力强度因子范围增大,细晶结构中由晶界阻碍带来的影响逐步减弱,而粗晶结构中增加的滑移可逆性降低了固有损伤的累积,从而增加了裂纹路径的曲折程度,裂纹闭合水平也更高。这一点在试样CG 1 和CG 2 裂纹扩展到一定长度后裂纹路径变得更加曲折可以得到证明。

3 结论

(1)加工缺口周围的一次强化相易成为裂纹萌生位置,梯度结构试样呈现出从晶界处开裂的多裂纹萌生特征。

(2)在应力强度因子范围较低时,粗晶试样的裂纹扩展速率高于细晶,但随着应力强度因子范围逐渐增大,细晶试样的疲劳裂纹扩展速率增加更快,并高于粗晶试样。

(3)对于梯度结构试样,室温下小裂纹扩展行为受微观结构影响显著,疲劳裂纹扩展速率的波动性较大,而高温下则呈现从晶界处开裂的多裂纹萌生特征。