机械合金化与热等静压制备Cu–Cr–Mo 合金

王思伦 ,崔子振 ✉,刘全义 ,谢 飞 ,林岩松

1) 航天材料及工艺研究所, 北京 100076 2) 航天长征睿特科技有限公司, 天津 300475

铜及铜合金具有优异的导热、导电、抗腐蚀性能以及良好的综合力学性能和可加工性,被广泛应用于航空航天、电子信息、军工武器、船舶制造等领域[1]。随着现代化工业突飞猛进地发展,各类器件面临的服役环境越来越严苛,要求铜合金在保有优异导电导热能力的基础上,具备高强高硬的特点。为满足工业需求,通常在铜中引入其他元素,利用固溶强化、析出强化或复合强化等手段制成高强度铜合金[2]。铍青铜作为目前较为优异的高硬铜合金,已经成为众多领域中不可或缺的合金材料,然而铍(Be)元素昂贵的价格和毒性却限制了其发展[3]。因此,开发新的工艺方法来制备高硬、导电铜合金成为该领域亟待解决的问题。

机械合金化作为一种现代粉末加工技术,在制备超细粉体、亚稳态材料等领域已有广泛应用,尤其在制备过饱和固溶体方面有着无可比拟的优势[4-5]。在机械合金化过程中,混合粉末在高能环境作用下发生反复破碎与焊合,形成亚稳第二相,根据亚稳相的溶解度原理可知,混合粉末在固溶体中的溶解度提高[6]。通过机械合金化的方法向Cu基体中加入Cr、Mo 等难溶元素,能极大提高材料硬度,同时获得优异的导电性能。研究发现,在Cr–Mo 体系机械合金化过程中,Mo 在Cu 中的固溶度低于4.3%(原子数分数),加入Cr 可以极大地提高Mo 在Cu 中的固溶度,甚至可以获得成份高达Cu–15Cr–15Mo(质量分数)的过饱和固溶体,已有学者通过气氛烧结和真空热压制备成份为Cu–10Cr–10Mo(质量分数)的高硬铜合金,但材料相对密度和电导率并不理想[7-10]。

本文分别采用机械混合和机械合金化工艺制备成份为Cu–9.3Cr–9.3Mo(质量分数)的合金粉末,并利用热等静压压制得到合金块材,分析不同工艺对粉末物相、晶格畸变程度和粒度的影响,并对合金块材的相对密度、硬度、电导率进行了表征。以期在降低Cr、Mo 在过饱和固溶体中含量的同时,获得相对密度高、硬度大和导电性能优异的Cu–Cr–Mo 合金,提升材料的综合性能,推动铜合金的发展与应用。

1 实验材料及方法

实验原料粉末选用纯度均为99.9%的Cu 粉、Cr 粉、Mo 粉,粉末激光粒度及分布如图1 所示。分别利用三维混料机和行星式球磨机制备成份为Cu–9.3Cr–9.3Mo 的机械混合粉末和机械合金化粉末。机械混合过程直接按比混合三种原料粉末,球料比为1:2,转速为50 r·min-1,时长为6 h;机械合金化过程分为两步,首先是成份为Cr–50Mo(质量分数)的粉末机械合金化,然后按比与Cu粉进行二次机械合金化,两步合金化工艺相同,球料比为60:1,转速为550 r·min-1,时长为48 h。将制得的两种粉末利用热等静压进行压制,保温温度为750 ℃,保压压力为150 MPa,时长为0.5 h,最终机加工得到两种Cu–9.3Cr–9.3Mo 合金。

利用X 射线衍射(X-ray diffraction,XRD)对粉末进行物相分析。通过马尔文激光粒度仪对粉末进行粒度分析。采用粉末冶金密度计、显微硬度计、四探针电阻率测试仪分别对压制合金块材进行相对密度、显微硬度、电导率等性能测试。使用FEI Quanta 650F 型扫描电子显微镜(scanning electron microscope,SEM)对压制合金块材进行组织形貌观察和能谱分析(energy disperse spectroscope,EDS)。

2 结果与分析

2.1 粉末分析

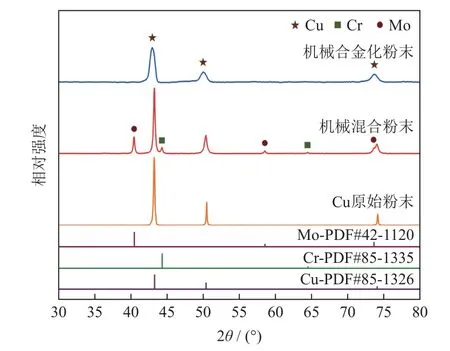

原始Cu 粉末、机械混合粉末和机械合金化粉末的X 射线衍射如图2 所示。可以看出,机械混合粉末中Cu、Cr、Mo 衍射峰均较为明显尖锐,Cu 衍射峰强度远高于Cr、Mo 衍射峰;与原始Cu粉末相比,Cu 主强峰未产生显著的强度降低、宽化和偏移现象,说明机械混合过程中Cu 晶体结构未产生显著变化。机械合金化粉末中仅有Cu 衍射峰,而Cr、Mo 衍射峰消失;与原始Cu 粉末相比,Cu 主强峰宽化且强度显著降低,并向小角度方向发生偏移,衍射峰强度降低和偏移与Cr、Mo 固溶到Cu 晶格内有关,衍射峰宽化与Cu 晶格畸变和晶粒细化有关[11]。平衡状态下,Cr、Mo 在Cu 当中的固溶度极低并且不会反应形成合金[12-13],说明机械合金化过程大大提高了Cr、Mo 在Cu 中的固溶度,形成Cu–Cr–Mo 过饱和固溶体。

图2 不同粉末的X 射线衍射图Fig.2 XRD patterns of the different powders

机械混合对粉末提供的能量较低,不足以使Cu 晶体结构产生变化,Cu、Cr、Mo 三种粉末仍以独立形式存在。机械合金化对粉末提供的能量高,半径较大的Cr(0.118 nm)、Mo(0.13 nm)原子固溶到Cu(0.117 nm)基体中[10],引起Cu 晶格膨胀,晶面间距增大。根据式(1)的Bragg 方程可知,晶面间距增大,导致衍射角θ相应减小,在X 射线衍射图谱中显示为Cu 衍射峰向小角度方向发生偏移。

式中:d(hkl)为晶面间距,nm;θ为峰位角,表示X 射线入射方向与晶面的夹角,(°);λ为X 射线的波长,nm;n为衍射级数,n= 1, 2, 3, ··· ,N。

对原始Cu 粉末、机械混合粉末和机械合金化粉末的Cu 主强峰进行拟合,计算晶粒尺寸与晶格常数(a),并与标准PDF 卡片对比,采用式(2)表征Cu 的晶格畸变程度,结果如图3 所示。

图3 不同粉末晶粒尺寸(a)、晶格常数(b)与晶格畸变程度(c)Fig.3 Grain size (a), lattice constant (b), and lattice distortion (c) of the different powders

式中:ε为晶格畸变程度,%;a0为原始晶格常数,nm;Δa为畸变后晶格常数与原始晶格常数的差值,nm。

由图可知,相较于原始Cu 粉末,机械混合粉末中Cu 晶粒尺寸仅轻微减小,而机械合金化粉末中Cu 晶粒尺寸急剧减小至12.7 nm。本实验采用的原料Cu 粉的晶格常数与标准数值接近,机械混合并未使晶格常数产生明显变化,晶格畸变程度低,而机械合金化使晶格常数显著增大,晶格畸变程度增加至0.48%。说明机械合金化相比机械混合能引起显著的晶粒细化和严重的晶格畸变。这是因为机械合金化过程中外部环境提供了高能量,使粉末在冷焊、破碎、再冷焊的动态循环过程中累积大量的塑性变形,导致粉末晶格畸变程度增加,晶格常数产生变化;晶格畸变累积形成的位错,在高能环境的诱导下形成亚晶,并进一步转化为晶粒,最终导致晶粒尺寸减小。

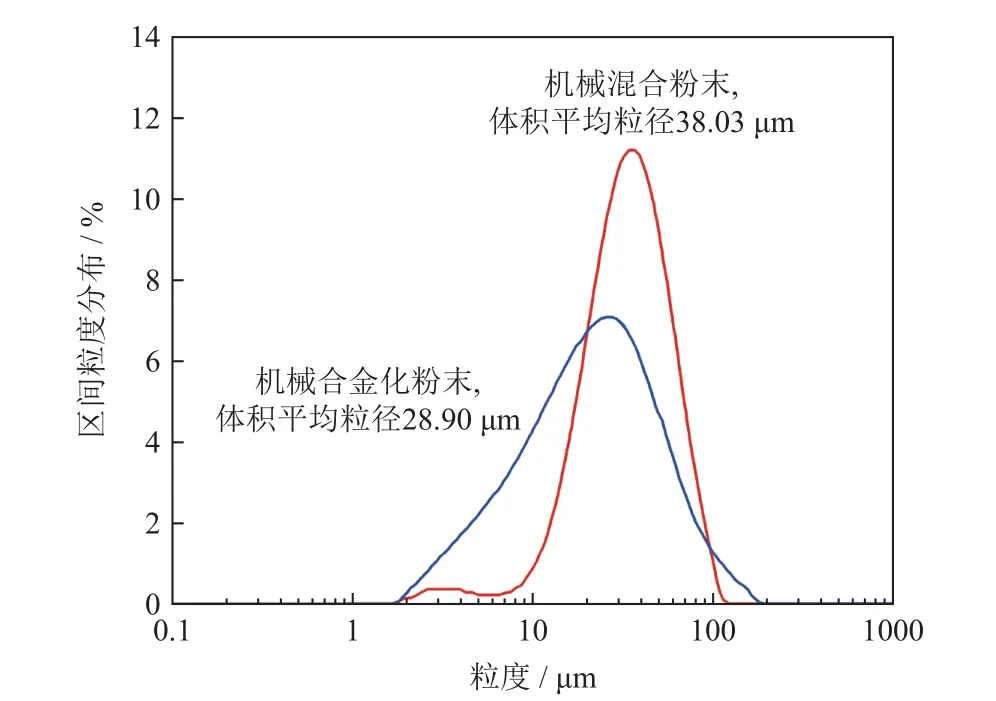

机械混合粉末和机械合金化粉末的激光粒度和分布如图4 所示。相较于原始粉末,机械合金化粉末的平均粒径未产生明显改变,而机械合金化粉末的平均粒径显著减小,说明机械合金化可导致粉末颗粒产生明显细化;另外,相较于机械混合粉末,机械合金化粉末中小径颗粒(粒度<20 μm)和大径颗粒(粒度>100 μm)含量较高,粒度在20~100 μm 之间的中径颗粒含量则较低。这是因为机械混合过程外界能量不足以使原始粉末粒度产生显著变化,而机械合金化过程中粉末在磨球不断的碰撞、挤压作用下发生破碎和细化,表面能提高,粉末结合长大趋势增加,当合金化到达一定阶段,外界能量与粉末表面能相互制约,粉末粒度达动态平衡状态,在此过程中部分中径颗粒转变为小径颗粒与大径颗粒,粉末粒度分布发生变化。

图4 不同粉末的激光粒度Fig.4 Laser particle size of the different powders

2.2 合金块材密度分析

热等静压材料内部通常含有孔隙等缺陷,不能达到完全致密,为了表述热等静压后Cu–Cr–Mo 合金块材的致密程度,采用更为直观的相对密度形式,其物理意义如式(3)所示。

式中:ρrρr为相对密度,%;ρ为实际测量密度,g·cm-3;ρ0为理论密度,g·cm-3,可通过Cu、Cr、Mo 三种元素质量分数求得。相对密度越接近100%,热等静压后合金块材的致密程度越高。

热等静压后两种Cu–Cr–Mo 合金块材的相对密度如表1 所示。可以看出,两种合金块材相对密度均可达到95%以上,但机械合金化块材的相对密度低于机械混合块材。热等静压过程一般可以分为颗粒重排、塑性变形、整体变形三个阶段,材料的致密化主要依靠第二阶段粉末的塑性变形实现[14],机械合金化粉末形成过饱和固溶体颗粒,累积了大量晶格畸变,阻碍位错运动,其塑性变形能力降低,而机械混合粉末中Cu 颗粒仍具有优良塑性变形能力,因此相同热等静压工艺下,机械合金化块材更难致密,其致密化程度更低。

表1 Cu–Cr–Mo 合金块材理论密度和相对密度Table 1 Solid density and relative density of the Cu–Cr–Mo alloy blocks

2.3 合金块材性能分析

热等静压后两种Cu–Cr–Mo 合金块材的硬度、电导率如表2 所示。可以看出,相较于机械混合块材,机械合金化块材的硬度提高,而电导率下降。材料显微硬度对孔隙特征并不敏感[15],因此两种Cu–Cr–Mo 合金硬度差异的主要与微观组织有关。机械混合块材中,强度硬度更高的Cr、Mo 颗粒弥散分布于Cu 基体当中,可承担部分通过Cu 基体传递的外部载荷,但合金变形抗力仍由Cu 基体主导,硬度提升幅度有限。机械合金化块材中,Cr、Mo 原子固溶到Cu 基体晶格中形成过饱和固溶体,晶格畸变程度高,产生固溶强化,本质上提升了合金的变形抗力,硬度提升幅度显著增加。孔隙减少有助于提升材料的电导率[16],两种Cu–Cr–Mo 合金电导率差异除与相对密度存在一定关系,还与微观组织有关。根据自由电子理论[17],金属的电导率取决于参与导电的有效电子数及其散射几率。机械混合块材中,Cr、Mo 颗粒弥散分布于Cu 基体中,Cr、Mo 本身导电性较差,并且引入大量的Cu/Cr、Cu/Mo 界面,有效自由电子在界面处散射几率增加,导致电导率下降,但Cu 基体仍可形成导电通路,电导率下降程度有限。机械合金化块材中,组织内存在大量的过饱和固溶体,Cr、Mo 原子与Cu 原子形成共格关系,原子间化学作用增强,导致有效电子数减少[18];另外,过饱和固溶体晶格畸变程度高,且固溶态的Cr、Mo 原子比析出态的Cr、Mo原子具有更强的电子散射作用[19],电子散射几率增加,导致电导率下降程度加剧。

表2 Cu–Cr–Mo 合金块材性能Table 2 Properties of the Cu–Cr–Mo alloy blocks

两种Cu–Cr–Mo 合金块材微观组织形貌与能谱分析如图5 和表3 所示。可以看出,两种合金块材中除均含有少量的孔隙外,组织状态差异明显。机械混合块材中Cr、Mo 颗粒独立弥散分布于Cu 基体中;机械合金化块材的组织呈较为均匀,仅能观察到微量弥散分布的含有Cr、Mo 元素的细小析出相。证明机械合金化过程中Cu–Cr–Mo 过饱和固溶体的形成,是导致合金硬度提升、电导率降低的主要原因。

表3 图5 中不同测试点能谱分析Table 3 EDS analysis of the different points in Fig.5

3 结论

(1)相较于机械混合工艺,机械合金化可诱导形成Cu–9.3Cr–9.3Mo 过饱和固溶体。粉末衍射峰宽华且强度降低,衍射角向小角度偏移。晶格畸变程度提高,晶粒尺寸减小,粒度<20 μm 的细小颗粒和粒度>100 μm 的粗大颗粒占比提高,粉末整体粒度减小。

(2)相较于机械混合粉末,机械合金化粉末更难致密。热等静压后机械合金化块材的相对密度为(95.5±0.3)%,低于机械混合块材的相对密度(96.8±0.2)%。

(3)相较于机械混合块材,机械合金化Cu–Cr–Mo 合金块材的硬度较高,电导率较低。机械混合块材的硬度和电导率为HV0.3(149.0±2.4)和(56.1±0.8)%IACS,机械合金化块材的硬度和电导率为HV0.3(362.9±6.7)和(24.8±0.8)%IACS,综合性能优异。