粉末粒径和烧结温度对K418 高温合金多孔材料显微结构及性能影响

张 迈 ,梁加淼 ✉,刘墨瀚 ,李 东 ,白肖承体 ,徐 凯 ,王 俊

1) 上海交通大学材料科学与工程学院, 上海 200240 2) 上海市先进高温材料及其精密成形重点实验室, 上海 200240

高温热管作为主动热防护系统,能够被多次使用,具有成本低、易更换、强度好等优点,还能够有效降低高超声速飞行器热防护系统的制造和维护成本,其导热系数更是可以达到106W·(m·K)-1[1],在可重复使用飞行器的应用中具有良好的发展前景[2]。高温热管通常指工作温度在450 ℃以上的热管,结构上通常分为外壳、内部吸液芯和导热工质;根据作用又可以分为蒸发段、绝热段、冷凝段。工作原理是利用毛细现象将液体工质传导到蒸发段[3]。吸液芯的渗透性能和毛细性能决定了热管传导液体工质的效率,从而直接影响热管的导热性能。因此,吸液芯是热管的核心部件,优良的吸液芯需要具有高毛细压力、高渗透率、低热阻等特点[4]。

多孔结构金属吸液芯材料的制备方法主要有刻蚀加工法、3D 打印法及粉末冶金法等[5-6]。Ding等[7]采用蚀刻技术加工钛合金基板,得到直径为5 μm 的圆柱体阵列吸液芯。Jafari 等[8]采用3D 打印方法逐层打印出孔径约为216 μm 的CL20ES 不锈钢多孔结构材料。3D 打印多孔结构的几何形状与大小可控性强,但成本较高。王德志等[9]在烧结温度750~800 ℃、烧结时间30~40 min 条件下,制得了孔隙率为55%~64%、渗透率为1.2×10-13~1.7×10-13m2、毛细压力为200~240 kPa 的Ni 多孔吸液芯样品。黎强等[10]选用聚甲基丙烯酸甲酯(PMMA)作为造孔剂,在烧结温度800 ℃、粉末粒径5 μm 条件下,制备出孔隙率为71.9 %、平均孔径为2.37 μm、抗压强度为8.7 MPa 的Ni 多孔吸液芯材料。

目前,关于多孔高温合金吸液芯材料的研究鲜有报道。粉末松装烧结具有成本低、流程简便、易于工业化生产等优势,有着良好的应用价值和发展前景。本研究利用粉末松装烧结工艺制备多孔高温合金吸液芯,通过调控金属粉末粒径及烧结温度,制备出不同孔隙结构的多孔高温合金材料。通过对多孔材料的孔径、孔隙率、渗透率、毛细压力和压缩强度进行表征,研究了烧结温度和粉末粒径对多孔材料微结构及性能影响规律。

1 实验材料及方法

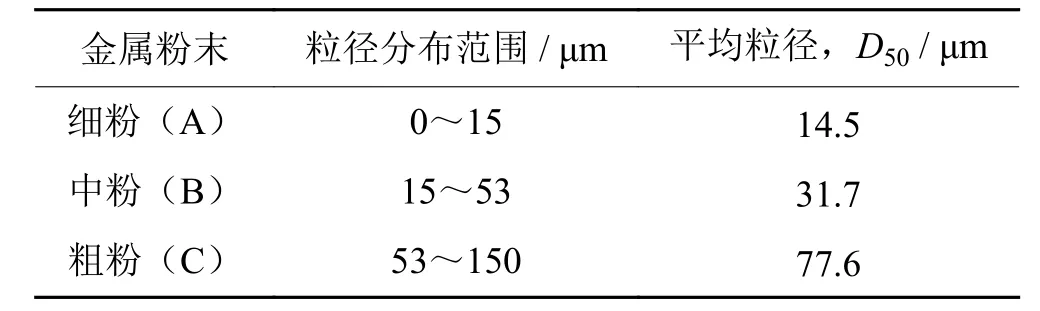

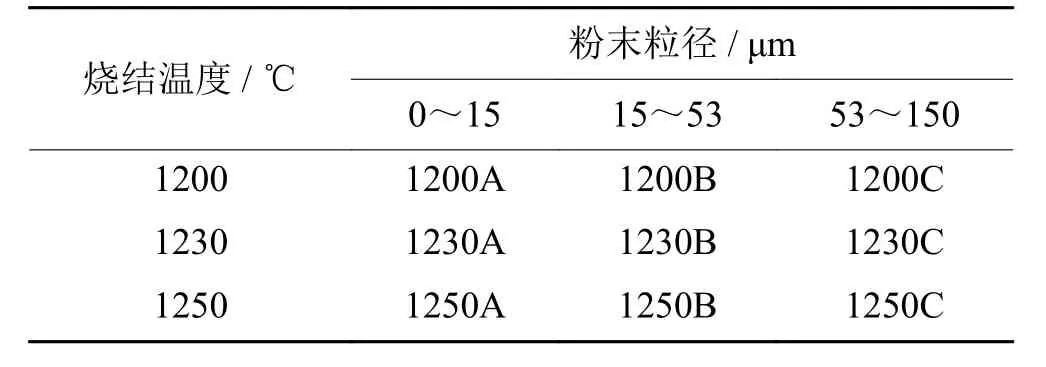

实验原料为K418 镍基高温合金粉末,主要成分如表1 所示。K418 镍基高温合金具有优秀的高温强度、韧性、蠕变强度、抗冷热疲劳性能以及抗氧化性能[11-12],在800 ℃以上可长期稳定工作,因此在高温热管吸液芯上具有重要应用价值。量取适量的合金粉末放入石墨模具,将模具放入真空烧结炉内烧结,炉内真空度为1 Pa,温差为±3 ℃。设定烧结温度为1200、1230、1250 ℃,在室温~1000 ℃之间,升温速率为10 ℃·min-1;在1000 ℃以上升温速率为5 ℃·min-1,保温时间为1 h。选用三种不同粒径的金属粉末研究粉末粒径对烧结样品性能的影响,三种金属粉末的粒度分布如图1 所示。对该分布曲线进行积分计算,取积分面积的一半作为金属粉末对应的平均粒径(D50),具体数据如表2 所示。最终得到9 组多孔材料样品,三种粉末从细到粗分别用A、B 和C 表示,样品的烧结参数和分组如表3 所示。

图1 K418 高温合金粉末粒度分布:(a)细粉;(b)中粉;(c)粗粉Fig.1 Particle size distribution of the K418 superalloys: (a) fine powders; (b) middle-sized powders; (c) coarse powders

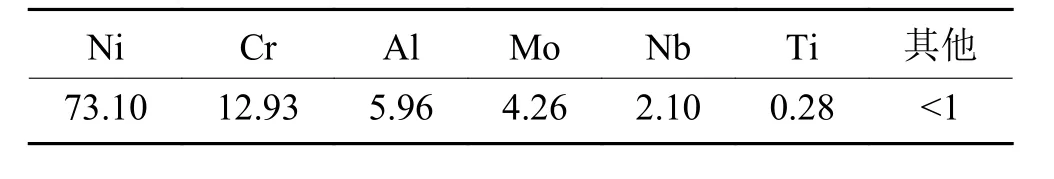

表1 K418 合金粉末主要化学成分(质量分数)Table 1 Main chemical composition of the K418 alloy powders%

表2 通过积分计算得到的K418 高温合金粉末平均粒径Table 2 Average particle size of the K418 superalloy powders calculated by integrating

表3 K418 高温合金多孔材料样品制备参数及命名Table 3 Preparation parameters and names of the porous material samples

采用激光粒度仪(MS2000)测试原始粉末粒径分布;利用VEGA 3 型扫描电子显微镜(scanning electron microscope,SEM)观察样品孔隙结构;使用CMT5105 型万能材料试验机测试样品压缩力学性能;通过排水法计算吸液芯孔隙率;通过分析吸液芯电镜照片得到吸液芯的平均孔径。

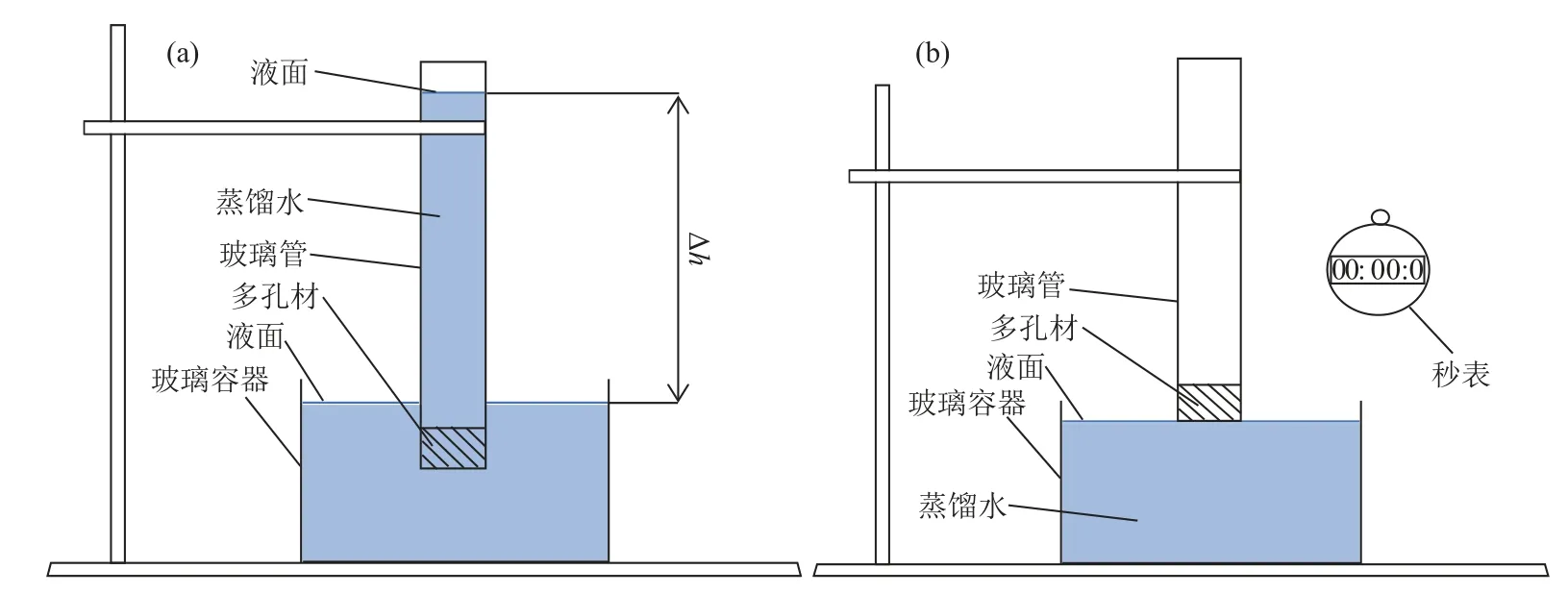

基于达西定律自制的简易渗透率测量装置如图2 所示。通过测量抽吸时间(t)、单位时间内工质下降的高度(Δx)及工质最终高度(Δh)三个参数,即可使用式(1)计算获得多孔材料的渗透率(K)。

图2 渗透率测量装置示意图(a)和毛细曲线测量装置示意图(b)Fig.2 Schematics of the permeability measuring device (a) and the capillary curve measuring device (b)

式中:L为吸液芯样品的厚度;μ为工质的粘度;ρ为工质的密度。

使用常温蒸馏水作为液体工质的原因是:(1)碱金属在大气环境下易氧化,实验危险性较高,不易操作;(2)虽然水的物性参数与液态碱金属不同,但获得的实验结果具有一定参考性,能够反应吸液芯孔结构对毛细性能的影响规律,并且实验效率高、易操作。由于常温下蒸馏水的蒸发速率不大,本实验忽略自然蒸发对结果的影响。经竖直抽吸实验可以得到吸液芯抽吸的液体工质质量随时间的变化曲线(毛细曲线)。测量样品的毛细曲线可用于表征样品的毛细性能。对于该竖直抽吸实验,可根据Laplace-Young 公式[13]建立毛细压力项、粘滞项和重力项的平衡[8],如式(2)所示。对于结构复杂的烧结吸液芯,当抽吸时间与高度均较低时,可忽略重力项,可将上式(2)简化为式(3)。

式中:ΔP为毛细压力;μ为液体工质的粘度;ε为孔隙率;K为渗透率;ρ为液体工质的密度;S为吸液芯截面积;M为抽吸的液体工质质量;t为抽吸时间。根据上述公式,可设计毛细曲线测量装置,如图2(b)所示。根据测得的毛细曲线获得抽吸液体工质质量(M),即可计算得到毛细压力。

2 结果及讨论

2.1 孔隙率和孔径分析

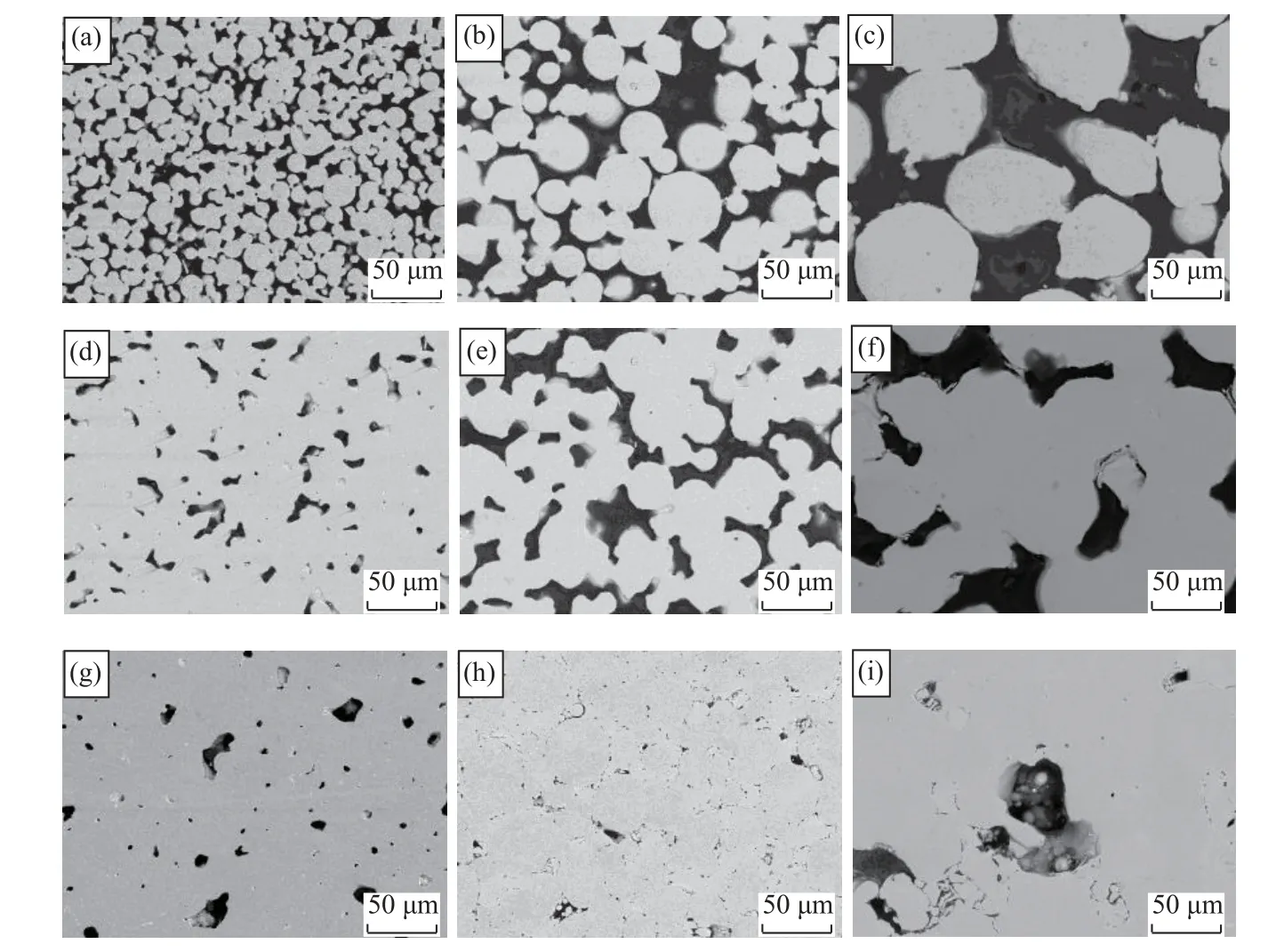

图3 为不同粒径金属粉末在不同烧结温度下制得的多孔K418 高温合金横截面扫描电镜显微形貌。由图3 可以看出,多孔K418 高温合金由球状金属粉末和粉末间的多边形孔隙组成,粉末粒径和烧结温度对多孔样品的微观结构有明显影响。在相同的烧结温度下,随着原始粉末粒径的增加,样品的孔隙直径明显增大;对于相同粒径的金属粉末,随着烧结温度的升高,粉末间结合更加致密,孔隙直径明显减小,孔隙率明显下降。

图3 不同粒径金属粉末在不同烧结温度下制得的高温合金多孔材料显微形貌:(a)1200A;(b)1200B;(c)1200C;(d)1230A;(e)1230B;(f)1230C;(g)1250A;(h)1250B;(i)1250CFig.3 SEM images of the porous material samples in the different particle size at the different temperatures: (a) 1200A; (b) 1200B;(c) 1200C; (d) 1230A; (e) 1230B; (f) 1230C; (g) 1250A; (h) 1250B; (i) 1250C

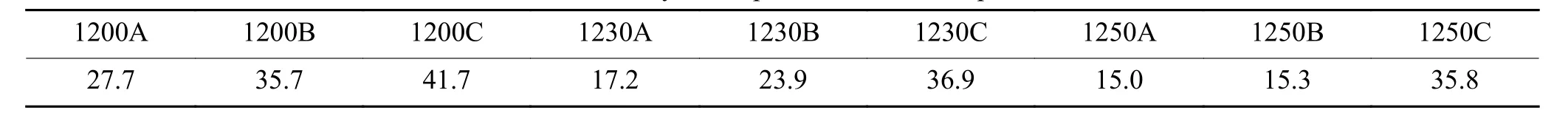

基于排水法计算得到多孔材料样品的孔隙率如表4 所示。根据表4 结果分别绘制出样品孔隙率随粉末粒径及烧结温度变化曲线,结果如图4 所示。可以明显看出,在相同粉末粒径条件下,孔隙率随烧结温度的上升而减小;对于以粗粉为原料制备的多孔材料,随着烧结温度从1200 ℃增加到1250 ℃,材料孔隙率从41.7%下降到35.8%。在相同烧结温度下,孔隙率随粉末粒径的增大而增大,在1230 ℃的烧结温度下,随着粉末尺寸增加,多孔材料孔隙率从17.2%增加到36.9%。

图4 样品孔隙率随烧结温度变化曲线Fig.4 Relationship between the porosity of the samples and the sintering temperature

表4 实验样品孔隙率Table 4 Porosity of the porous material samples %

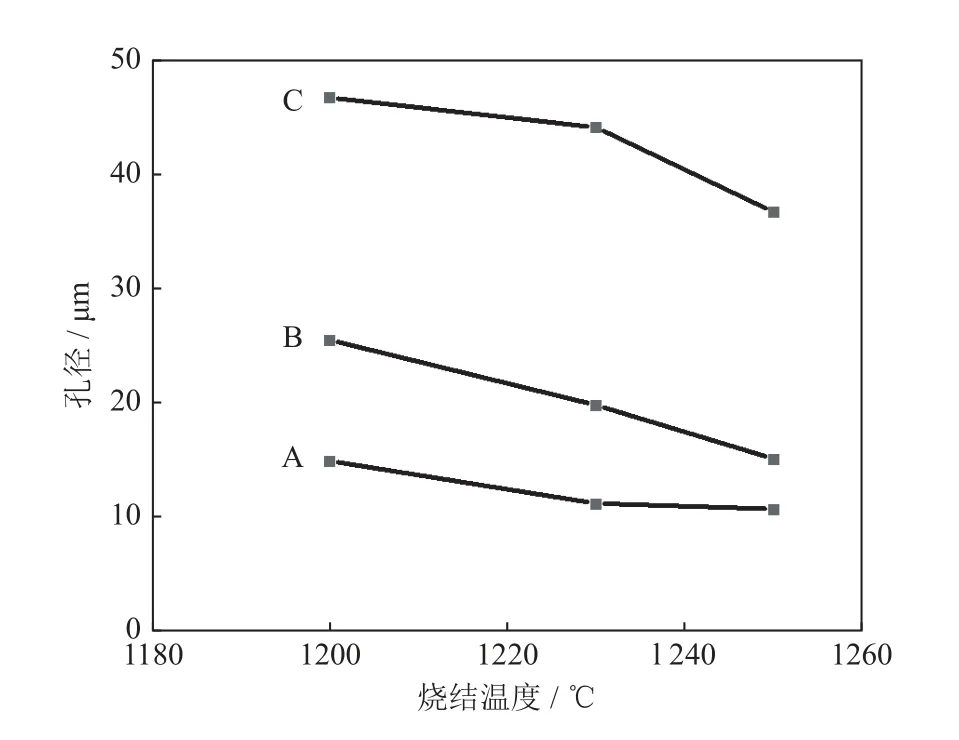

对扫描电镜结果进行统计分析,计算得到多孔材料样品的平均孔径,结果如表5 所示。根据表5分别绘制出样品孔径随粉末粒径及烧结温度变化曲线,结果如图5 所示。可以看出,在同一烧结温度下,实验样品的平均孔径随着粉末粒径的增大而增大。在1230 ℃的烧结温度下,随着粉末粒径增加,样品平均孔径从11.3 μm 增加到44.2 μm。在粉末粒径相同的条件下,随着烧结温度的上升,样品的平均孔径减小。对于以粗粉为原料制备的多孔材料,随着烧结温度从1200 ℃增加到1250 ℃,样品平均孔径从46.8 μm 下降到36.8 μm。这是因为烧结温度上升使金属粉末原子的扩散速率增大,在相同烧结时间内,较高的烧结温度使金属粉末之间的结合更加致密,孔隙被扩散的金属原子填充,使平均孔径减小。

图5 样品孔径随烧结温度变化曲线Fig.5 Relationship between the average pore size and the sintering temperature

表5 实验样品平均孔径Table 5 Average pore size of the porous material samples μm

2.2 渗透性能和毛细性能

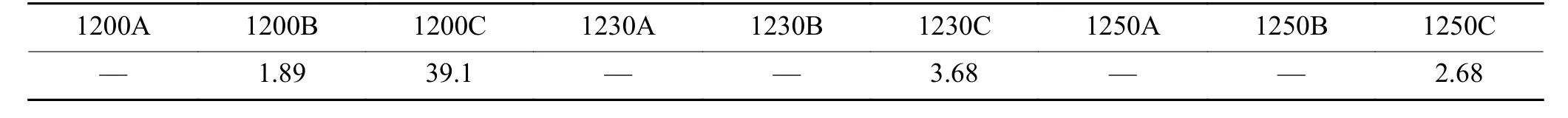

多孔材料的性能可用渗透性能和毛细性能进行表征。渗透性能体现出材料透过液体的能力,表征方法包括测量材料的渗透率或流量压差曲线等;毛细性能体现多孔材料吸收液体的能力,表征方法包括计算材料毛细力的大小或测量材料的毛细曲线。考虑到过低的孔隙率(<55%)会严重阻碍液体工质在多孔材料内部的流动[14],渗透率应在10-15的数量级,本研究只有4 组样品的渗透率达到要求,故表中仅保留4 组数据,结果如表6 所示。

表6 实验样品的渗透率Table 6 Permeability of the porous material samples (×10-15 m2)

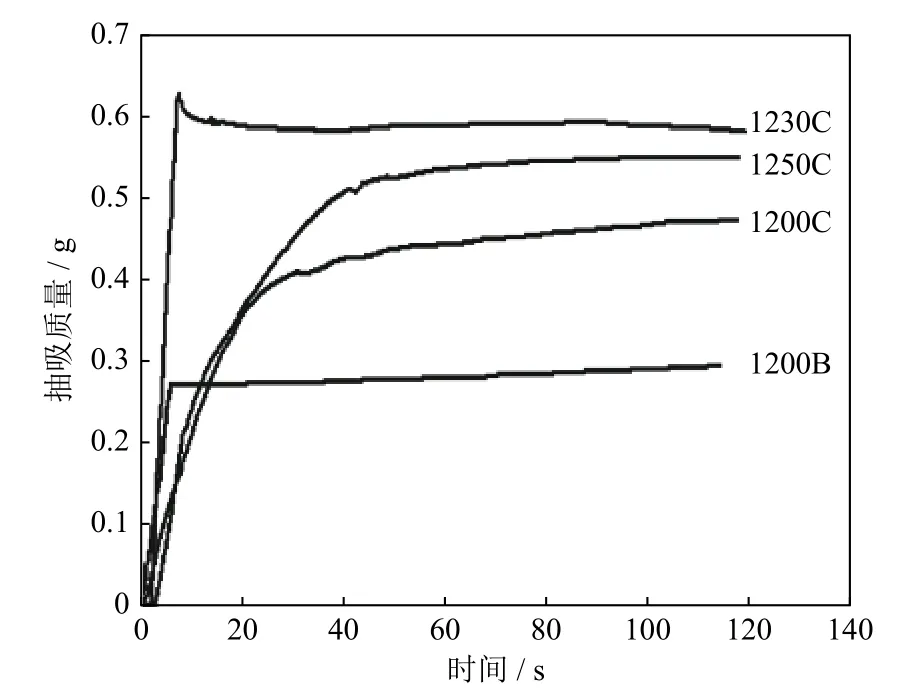

可以看出,1200C 样品的渗透性最好,其渗透率为39.1×10-15m2,渗透率远高于1230C 和1250C样品。这是由于在较低的烧结温度下,样品烧结程度低,孔隙率较高。随着烧结温度上升,样品的孔隙率和平均孔径均减小,渗透率有所下降。利用图2(b)毛细曲线测量装置可测得实验样品的毛细曲线,结果见图6。根据式(3)计算可得毛细压力数据,如表7 所示。

图6 实验样品毛细曲线Fig.6 Capillary curve of porous material samples

表7 实验样品的毛细压力Table 7 Capillary pressure of the porous material samples kPa

从表7 中数据可以看出,1200C 和1230C 两组样品的毛细压力要高出其他样品很多,随着烧结温度升高,样品的毛细压力先增加后减小。根据式(4)Laplace-Young 公式可知,理论上平均孔径越小,多孔材料的毛细压力越大,显然表7 中数据并不满足这个推论。

式中:d为平均孔径;σ为液固界面张力系数。

实际上,当烧结温度较高或粉末粒径较小时,实验样品烧结较为致密,使得部分孔隙成为闭孔,从而导致实际通孔数量大量减少。在这种情况下,通过排水法计算得到的孔隙率将不能等效于通孔的体积比,这使得计算得到的毛细压力发生偏差。毛细压力较大的1200C 和1230C 样品则满足孔径小、毛细压力大的Laplace-Young 公式。因此,1230C样品具有最大的毛细压力,为22.1 kPa。另外1200C 样品的毛细性能仅次于1230C,其毛细压力为18.0 kPa。

2.3 压缩性能

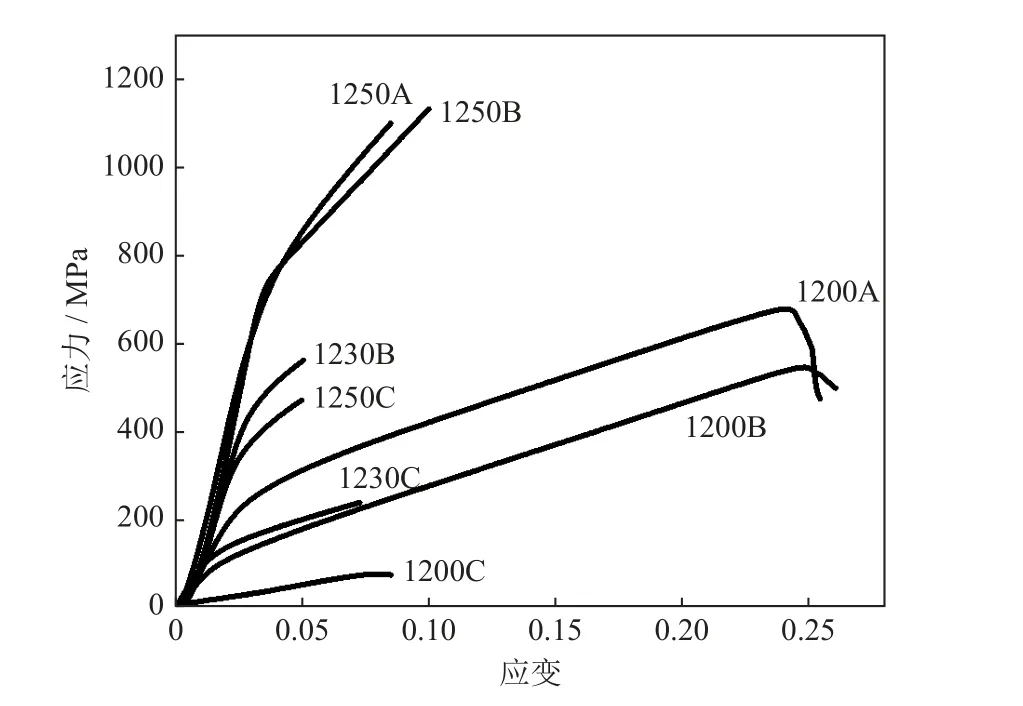

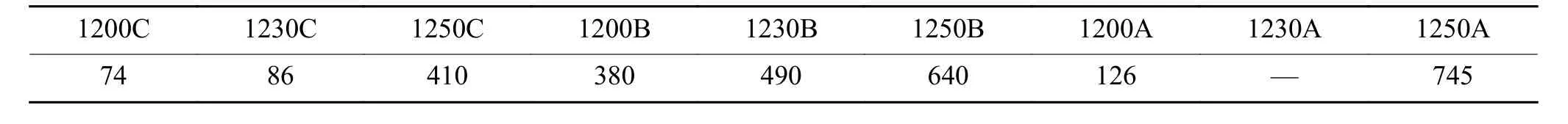

在不同烧结温度下,不同原始粉末粒径的高温合金多孔材料的压缩应力–应变曲线如图7 所示。表8 为高温合金多孔材料压缩性能。需要说明的是,1200A 与1230A 样品存在一定程度的开裂,这是由于在松装烧结过程中细粉的流动性较差所致,由于样品裂纹的影响,无法获得1230A 样品的压缩强度。

图7 多孔材料样品压缩曲线Fig.7 Compression curves of the porous material samples

表8 实验样品的室温压缩强度Table 8 Compressive strength of the porous material samples at room temperature MPa

当烧结温度超过1230 ℃后,材料的烧结程度和相对密度大幅提升。原始粉末为粗粉时,在较低的烧结温度下,粉末颗粒间未完全联结,材料压缩力学性能较差,烧结温度增加到1250 ℃,提高了粉末颗粒表面活性,加速粉末表面原子扩散,材料致密化程度提高,压缩强度有了大幅增加,从低于100 MPa 上升到500 MPa 左右,多孔材料抗压缩变形能力明显提高。

吸液芯是热管的关键部件,除了具有传输液体工质的作用以外,性能优异的吸液芯还需要具有一定的力学强度,以保障在受到外力作用时多孔结构不会发生变形从而影响吸液芯毛细性能。根据本研究中毛细性能和力学性能测试结果,在牺牲一定毛细性能的情况下,可以通过增加烧结温度来提高力学性能。利用中粒径和小粒径粉末烧结的样品,其毛细性能远低于大粒径粗粉烧结样品。烧结样品压缩强度受温度影响较为明显,随烧结温度升高,材料压缩强度随之提高。

综上所述,烧结温度为1230 ℃,原始粉末粒径为53~150 μm 的样品具有较为优秀的渗透性能、毛细性能和压缩强度等综合性能,该工艺即为本实验中较好的高温合金吸液芯多孔材料制备工艺。与王德志等[9]研究结果对比,发现本研究中多孔高温合金样品具有较低的渗透率和较高的毛细压力,同时由于烧结样品相对密度较高,样品具有较高的压缩强度。

3 结论

(1)通过粉末松装烧结工艺制备出K418 镍基高温合金多孔材料,在粉末粒径不变的条件下,随着烧结温度的升高,多孔材料的孔隙率和平均孔径减小;相同烧结温度下,随着原始粉末粒径增大,多孔材料的孔隙率和平均孔径增大。

(2)当烧结温度较高或原始粉末粒径较小时,多孔材料的孔隙率和平均孔径较低,大量孔隙成为闭孔,液体工质无法在闭孔内部流通,故此时材料的渗透性能和毛细性能大幅下降,不适用于热管吸液芯。

(3)结合各组材料的渗透性能、毛细性能和压缩强度可知,烧结温度为1230 ℃,原始粉末粒径为53~150 μm 的样品综合性能最好,其渗透率为3.68×10-15m2,毛细压力为22.1 kPa,压缩强度为86 MPa。