平-竖双曲轴线钢箱梁平移顶进时力学性能分析

周浩东, 朱俊涛, 崔进龙, 李浩钿

(1.中铁七局集团第三工程有限公司,陕西 西安 710000;2.郑州大学 水利与土木工程学院,河南 郑州 450000)

0 引 言

随着交通基础设施建设的迅猛发展,各级公路跨高速公路的需求越来越大,对相应的桥梁建设要求也越来越高。目前,对运营高速公路的安全管理越来越严格,占压车道或压缩车道进行支架施工的方案往往因为安全原因而不被接受,所以在施工过程中大多使用顶推法施工, 顶推法施工[1-6]起源于钢桥纵向拖拉,就是在沿桥轴线方向的桥台后设置预制场,设置临时支架、顶推轨道、水平千斤顶施力装置,并在结构前方设置钢导梁,通过纵向顶推使桥体结构到达指定位置的方法。该方法对桥下交通影响较小,不需要大型吊装设备,也没有高空作业,具有造价相对较低、进度快、适用范围广的优点。

桥梁结构建造复杂性的特点不仅决定了要对成桥状态的结构进行分析,而且在桥梁建设不同的施工阶段,整体结构的内力、应力、挠曲变形等会发生较大变化。对于曲线钢箱梁桥,桥梁的顶推轨迹、箱梁拼接、支架位置和稳定性都会对钢箱梁的受力及稳定性产生影响。

目前顶推施工的应用和研究对象主要是混凝土连续梁桥,并且根据工程经验和研究内容的积累,已经形成了一套较为完善的工法,而对于钢箱梁桥顶推施工[7-10]的方法和研究还存在明显的不足,尤其是空间变轴线钢箱梁桥,不足之处体现在对于空间变轴线钢箱梁直线顶推方法的确定和顶推过程中动态确定顶推平台处支顶高度均没有较好的方法,顶推结束后顶推段与拼接梁连接的无应力构型控制和顶推过程中支架及梁稳定控制分析,以及对指标标准的研究和分析也不够深入[11-13],这些问题制约了顶推施工在空间变轴线钢箱梁桥建造中推广与应用。为了填补此项空白,本文对曲线钢箱梁平移顶进的过程进行了力学性能分析。

1 工程概况

匝道桥宽12 310 mm,为等宽结构,平面位于R=400 m的圆曲线和A=200的缓和曲线上。钢箱梁采用连续等高梁,梁高3.2 m,悬臂长度为2 030 mm,悬臂根部厚度为550 mm,钢箱梁顶板标准厚度为16 mm,底板标准厚度为16 mm,中墩附近顶板厚度为30mm,底板厚度为30 mm,腹板标准厚度为14 mm,支点附近厚度为16 mm。顶板加劲肋采用U肋、工肋及板肋,底板、腹板加劲肋采用板肋。钢箱梁采用单箱三室结构,腹板竖直布置,中间横隔板标准间距为1.5 m,实腹式、框架式交替布置。

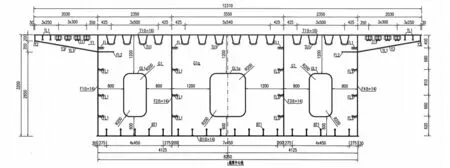

U肋间距500(540)mm,两侧I肋间距250 mm,T肋间距300 mm;底板厚14 mm,I肋间距450 mm;腹板厚14 mm,纵向用四道不等距I肋加劲;普通横隔板厚14 mm,中支点横隔板厚24 mm,边支点横隔板厚24 mm。顶底板U肋规格为300 mm(口宽)×280 mm(高)×8 mm(厚)。所有板件均采用Q345B钢材,标准横断面示意图如图1所示。

图1 标准横断面示意图(单位:mm)

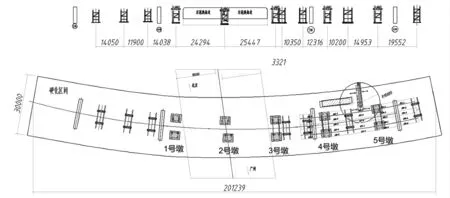

相比于直线梁桥,曲线梁桥由于特有的力学特性,并根据建立的模型(图2)分析可知:曲线梁桥在顶推过程中各步履机所受支反力不同,因此在钢箱梁移动过程中,各步履机所需克服静摩擦力也各有不同。钢箱梁所受静摩擦力不同,顶推设备施加的水平力也要有所不同,从而保证钢箱梁向前移动时协调工作,同步前移。因此为更全面了解空间空轴线钢箱梁桥的力学特性与屈曲分析,不仅需要模拟钢箱梁顶推到位后没有水平力作用下各个工况的力学模型,还需要模拟钢箱梁在受到水平力作用后各工况的施工概况,以便更好地了解顶推时钢箱梁的应力、应变以及屈曲特征值。

图2 模型示意图

在原有模型的基础上,在钢箱梁的支撑面上添加水平力,摩擦系数按照0.05取值,根据步履机所受支反力得到平移顶进时各水平千斤顶所施加的顶推力,见表1。

表1 各工况下顶推设备施加的顶推力(单位:kN)

各个工况的约束如下:

(1) 工况一:3号墩、4号墩约束X、Z方向平动,5号墩约束X、Y、Z方向平动。

(2) 工况二:3号墩、4号墩约束X、Z方向平动,5号墩约束X、Y、Z方向平动。

(3) 工况三:2号墩、3号墩、4号墩约束X、Z方向平动,5号墩约束X、Y、Z方向平动。

(4) 工况四:2号墩、3号墩约束X、Z方向平动,4号墩约束X、Y、Z方向平动。

(5) 工况五:1号墩、2号墩、3号墩约束X、Z方向平动,4号墩约束X、Y、Z方向平动。

(6) 工况六:1号墩、2号墩约束X、Z方向平动,3号墩约束X、Y、Z方向平动。

(7) 工况七:1号墩约束X、Z方向平动,3号墩约束X、Y、Z方向平动。

根据各工况的荷载以及边界条件展开对模型的求解,通过求解分析钢箱梁的变形、应力分布以及屈曲特征值,从而更全面地了解在顶推过程中空间变轴线钢箱梁的力学性能。

2 钢箱梁定向变形分析

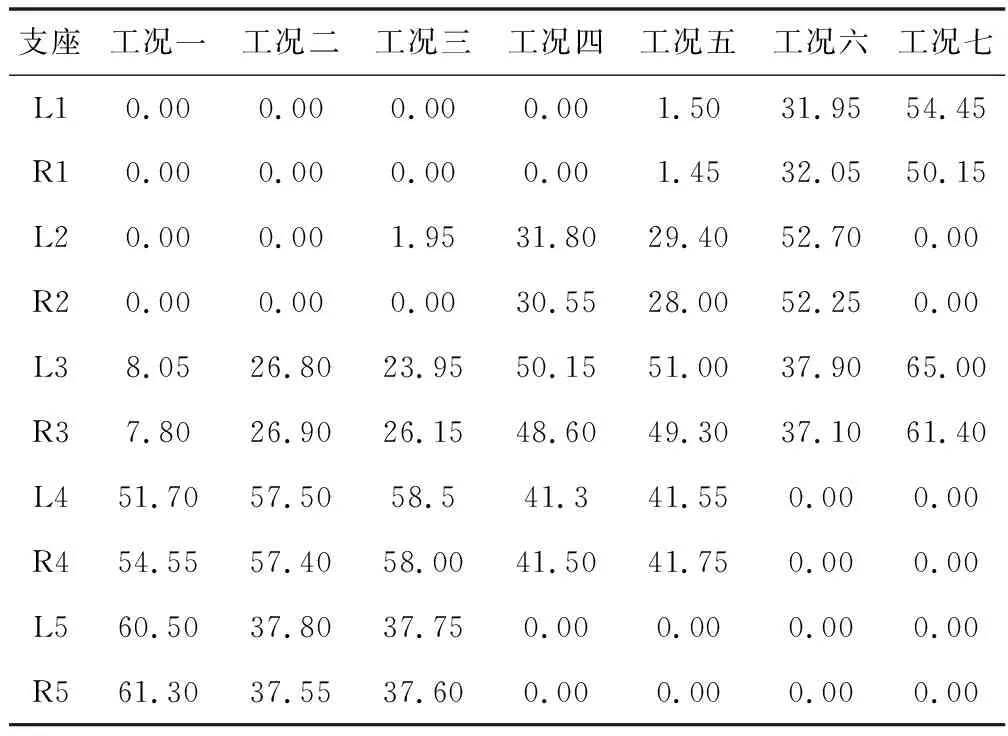

在钢箱梁顶推过程中,由于空间变轴线钢箱梁的复杂性,在顶推时顶推水平力是不对称的,因此,要了解在添加水平力后钢箱梁在顶推方向的变形情况,通过钢箱梁的变形情况来了解钢箱梁是否存在明显的水平偏移。在对以上桥梁的各个工况进行求解后可以得到钢箱梁的变形见表2。

表2 各工况顶推方向变形表

通过表2可以发现,工况一的钢箱梁纵桥向变形量较大,这是因为工况一的纵桥向顶推力与其他工况相比差值较大,但在横桥向钢箱梁的变形量接近相同;工况二的纵桥向变形量和工况一相比减少较多,这与工况二顶推力差值较小是分不开的,并且横桥向的变形量也没有太大差别;工况三导梁部分横桥向的变形量差异较大,钢箱梁部分基本一致,这种差异的造成是因为钢箱梁为空间变轴线,而顶推支架是按直线布置,因此导梁内外侧不能同时到达2号墩,正是内侧顶推力的缺少导致了工况三变形情况的出现;工况四、工况五、工况六变形情况接近,均是纵桥向变形量较小,横桥向变形量接近;工况七虽然纵桥向变形较大,但工况七为落梁阶段,在此不做过多研究。

将各工况的变形规律汇总后可以发现,对于空间变轴线钢箱梁桥,在应用步履式多点顶推时,根据各步履机所受的支反力而施加顶推力有利于钢箱梁平稳前移,防止在平移顶进过程中发生过大偏移,对钢箱梁的线性控制有重要影响。

3 钢箱梁数值分析

在曲线钢箱梁的顶推施工过程中,钢箱梁的前移通过步履式设备的起顶、前移、搁置、回程的循环往复来完成, 通过ANSYS建立空间壳单元模型进行数值模拟,通过计算可得到钢箱梁在有无水平力作用下的应力分布情况如图3和图4所示(以工况一为例)。

图3 自重作用下应力分布

通过图3和图4的对比分析可以发现,在结构自重以及水平力的作用下,钢箱梁的应力分布图与钢箱梁仅在结构自重下的应力分布图极其相似,并且最大等效应力的大小基本一致(表3)。这说明水平力对钢箱梁所受应力没有太大影响,钢箱梁的应力集中现象还是由于支撑面积较小,局部承压所引起的。

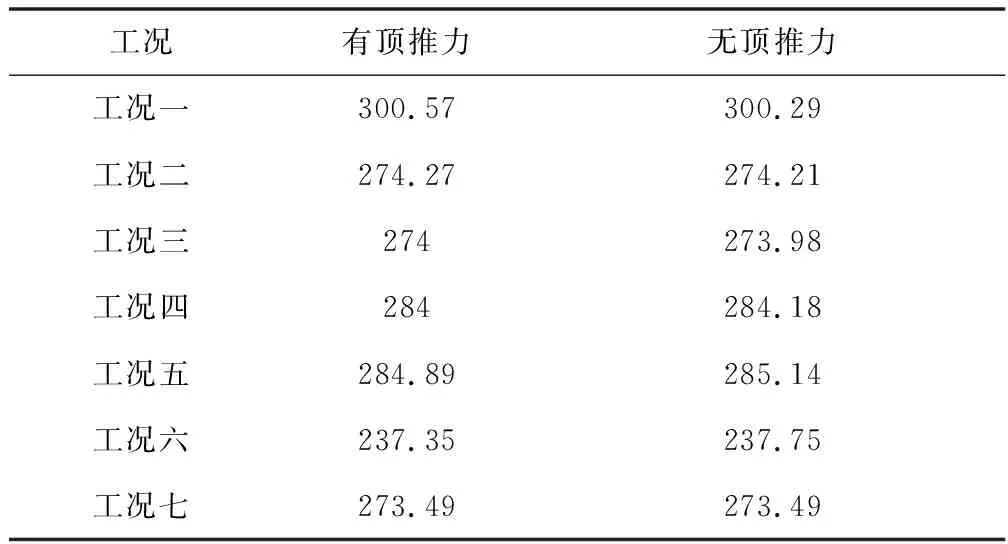

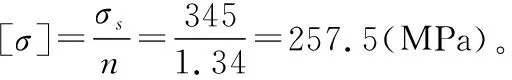

表3 钢箱梁最大应力数值表(单位:MPa)

图5 工况一许可应力云图

由图5可知,工况一情况下钢箱梁所受应力主要在20 MPa以下,当应力大于20 MPa时,应力主要分布在钢箱梁支撑面。其他工况的应力分布与工况一相似。

根据各个工况的应力云图可以发现钢箱梁主体的应力小于20 MPa,当应力大于20 MPa时,应力主要分布在钢箱梁支撑面,这种应力集中现象主要是由于顶推过程接触面积较小引起的,并且钢箱梁的最大应力为300.57 MPa,由于材质为Q345钢,钢板厚度小于16 mm,许用应力为257.5 MPa,存在部分区域应力超过许用应力。但通过云图发现,由于模型主梁均为薄板,应力最值以极小范围区域零散分散在模型支撑位置,应力在250 MPa及以上的位置几乎看不到,不会降低施工过程中结构的安全性。

4 钢箱梁顶推受力时屈曲特征值分析

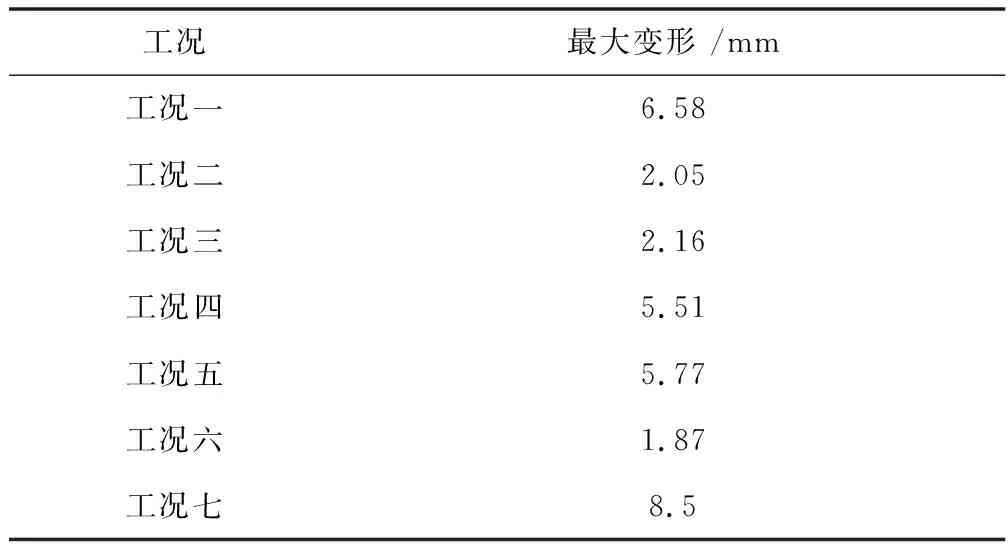

对于钢箱梁的施工问题,薄壁结构的屈曲问题一直是关注的重点,前面已经对自重作用下钢箱梁的局部稳定性进行了分析,钢箱梁在承受水平顶推力之后结构的稳定性会不会发生明显改变仍需要对结构进行模拟求解。各个工况的屈曲特征值见表4。

表4 顶推力作用下各个工况下的屈曲特征值

通过对比,在顶推力作用下钢箱梁最有可能发生屈曲的位置和没有顶推力作用下钢箱梁发生屈曲的位置相同;施加顶推力之后,工况一的特征值变大,工况二、工况三、工况四、工况五、工况六、工况七的特征值均减小,但改变量不超过0.1,所以在施加顶推力之后可以认为结构的屈曲特征值没有发生变化。因此,顶推力对钢箱梁屈曲稳定性的影响非常小,它不是决定钢箱梁屈曲稳定性的主要因素。

5 结 论

本文主要进行了曲线钢箱梁顶推过程中力学性能和屈曲特征值分析,在结构自重作用下,在步履机顶推设备和钢箱梁的接触面上按摩擦系数为0.05施加水平顶推力。通过研究顶推受力后曲线钢箱梁的变形、应力和屈曲稳定性可发现:

(1) 对于空间变轴线钢箱梁桥,在应用步履式多点顶推时,根据各步履机所受的支反力而施加顶推力有利于钢箱梁平稳前移,防止在平移顶进过程中发生过大偏移,对钢箱梁的线性控制有重要影响,因此在空间变轴线顶推过程中要及时监测各个步履机所受压力以及水平千斤顶施加的顶推力,从而保证空间变轴线钢箱梁按照预定轨道前进。

(2) 在钢箱梁平移顶进时,各工况下钢箱梁主体结构的应力小于20 MPa,当应力大于 20 MPa时,应力主要分布在钢箱梁支撑面,这种应力集中现象主要是由于顶推过程接触面积较小引起的,并且超过许用应力250 MPa的区域分布在应力最大处,不影响结构的安全性。

(3) 与无顶推力相比,钢箱梁一阶屈曲模态的最大变形位置没有改变,屈曲特征值仅改变了0.1,说明顶推力对曲线钢箱梁的屈曲稳定性影响很小,相比之下,钢箱梁的自重才是影响稳定性的主要因素。