疏水表面水泥基材料性能试验研究

王国璇, 周俊晖, 赵亚飞, 杨文成, 胡启焜, 徐 薇

[中国矿业大学(北京) 力学与建筑工程学院,北京 100083]

0 引 言

以水泥作为胶凝物质的水泥基材料是当今世界上使用最为广泛的工程材料,具有可塑性好、造价经济、抗压强度高等特性。然而,水泥基材料的多孔性和亲水性使得材料在潮湿的环境下容易受水和侵蚀性离子的侵蚀导致材料被破坏[1],因此水泥基材料的质量除要满足一定的强度外,还应具备与工程环境相适应的耐久性。硅烷类材料在水泥基材料耐久性提升方面的应用较为广泛,现有使用方法之一是将硅烷作为外加剂使用[2],硅烷在水泥浆体提供的碱性环境下水解,水解生成的中间体会与水泥水化产物中的羟基发生缩合反应,硅烷进而将其自身的疏水基团连接到水泥基材料上,实现材料亲水性向(超)疏水性的转变[3,4]。相关研究表明,硅烷外加剂对水泥基材料防水性和抗渗性的提升效果较好[5,6],但如果添加不当会造成不利影响。姜伟峰等[7]研究了不同硅烷-硅溶胶对水泥砂浆凝结时间和力学性能的影响,研究表明,硅烷-硅溶胶均会明显延长砂浆的凝结时间,降低砂浆的抗压和抗折强度,但随着杂化比的提高,抗压和抗折强度有所上升。喻建伟等[8]研究表明,硅烷乳液的掺入降低了混凝土的抗压强度和劈裂抗拉强度,在高水灰比下降低作用更为显著。徐士林等[9]认为硅烷复合乳液主要降低砂浆的早期力学性能,掺量应控制在水泥质量的3%以内。马志鸣等[10]研究发现,掺加硅烷防水混凝土虽然具有较好的抵抗水分渗入的能力,但其抗冻性能减弱,且硅烷掺量越大,混凝土的抗冻性能越差。针对上述问题,为避免硅烷对水泥基材料水化过程、力学性能及耐久性产生的不良影响,本文制备的疏水表面水泥基材料将掺加硅烷砂浆涂覆在普通水泥基材料表面并进行粗糙表面构筑,疏水表面材料部分仅作为涂层使用,研究了材料的表面润湿性、吸水性和抗冻性,旨在为潮湿、寒冷地区的水泥基材料应用提供一定的参考。

1 试 验

1.1 原材料

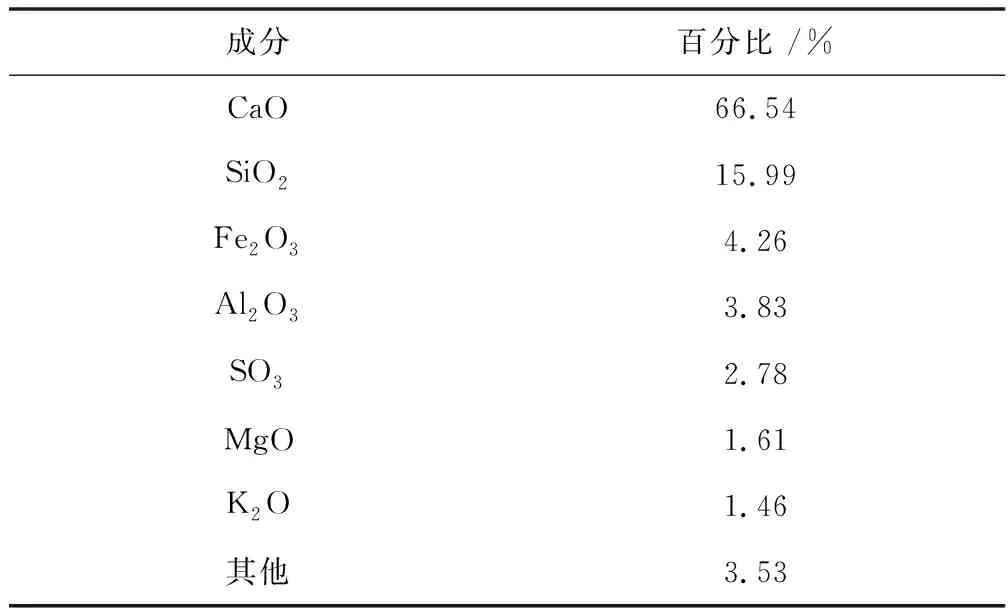

水泥采用金隅牌P·O 42.5普通硅酸盐水泥,其化学成分见表1。硅灰为江苏汇丰新材料公司生产,平均粒径为0.10~0.15 μm,比表面积为15~27 m2/g。石英砂购于秦皇岛海港石英砂厂,选用20~40目和40~70目粗、细两种颗粒,粗颗粒和细颗粒按照2∶1的质量比均匀混合备用。拌和溶液由硅烷乳液与自来水按一定比例复配后用磁力搅拌器充分搅拌制得,混合后溶液密度为1 012.5 kg/m3。硅烷乳液为南京鼎雄公司生产的有机硅低分子防水剂,有效成分含量约为40%。减水剂为江苏苏博特新材料公司生产的高效聚羧酸减水剂。

表1 P·O 42.5普通硅酸水泥的化学成分

1.2 试样制备

疏水表面水泥基材料试样制备参考了江雷院士提出的“二元协同作用原则”[11],分为低表面能水泥砂浆制备和微纳米级粗糙表面处理两部分。试验首先制备了水灰比分别为0.45和0.50的两种普通水泥基材料试样,作为疏水表面水泥基材料的基底和对照组使用,试样尺寸为70.7 mm× 70.7 mm× 70.7 mm,如图1所示。

图1 水泥基材料试样制备

硅烷具有极低的表面能,通常使用硅烷类材料与水泥基材料相结合来降低固体的表面能[12]。首先将水泥、5%水泥质量的硅灰、砂胶比为0.8的石英砂干拌均匀,再将拌和溶液按照0.2的水胶比全部加入,搅拌2 min后加入减水剂,减水剂质量为胶凝材料总质量的2%,充分搅拌后得到低表面能砂浆。粗糙表面的构筑使用金属网覆刻的方法[3,4,13],把新拌和的低表面能砂浆均匀涂覆在龄期为14 d的普通材料表面,将砂浆抹平后覆盖一层不锈钢网,待砂浆硬化后揭掉不锈钢网。制备完成的试样如图1所示,涂覆在普通材料表面的砂浆因金属网的覆盖形成了清晰的刻痕,涂层厚度为2~3 mm。

1.3 性能测试

1.3.1 表面润湿性

测试使用KINO SL200KS自动型接触角测量仪,将5 μL蒸馏水滴在干燥的水泥基材料表面,通过测定接触角的大小反应材料表面的润湿性。

1.3.2 吸水性

测试首先在105 ℃的环境下将试样烘干至恒重,待试样冷却至室温后称量干燥状态质量;随后将试样浸没在水中,浸泡60 h后立即取出并用抹布将试样表面擦干,称量试样质量记为饱和状态质量。利用饱和状态质量和干燥状态质量根据下式来计算材料的吸水率。

(1)

式中:WR为试块吸水率,%;m1为烘干至恒重时试块的质量,g;m2为各个时刻下试块吸水后的质量,g。

1.3.3 抗冻性

测试参考了《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009),通过测定试样的抗压强度损失率和质量损失率来判断材料的抗冻能力。

2 结果与分析

2.1 表面润湿性

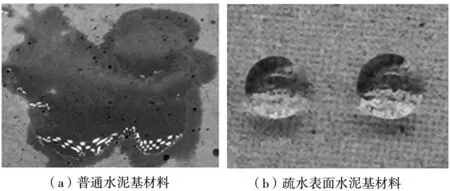

水泥基材料表面滴水效果测试结果如图2所示。普通水泥基材料中存在大量的羟基而具有极强的亲水性,因此滴水后水会迅速平铺、摊开在材料表面。疏水表面水泥基材料表面上的水呈水滴状,接触角大小为143°~147°。根据已有研究[14],将接触角大于90°的材料表面定义为疏水表面,故经过低表面能砂浆涂覆和粗糙表面构筑的水泥基材料表面达到了疏水性。

图2 水泥基材料表面滴水效果测试

2.2 吸水性

水泥基材料吸水率测试结果如图3所示。浸水60 h后,四种材料均达到了饱和状态,其中水灰比0.45普通水泥基材料吸水率达12.3%、疏水表面水泥基材料达8.7%,疏水表面材料的吸水率为普通材料的70.7%;水灰比0.50普通水泥基材料吸水率达14.2%、疏水表面水泥基材料达7.7%,疏水表面材料的吸水率为普通材料的54.2%。

图3 水泥基材料吸水性测试

疏水表面水泥基材料的吸水性弱,主要是因为其表面具有微纳米级的粗糙结构,以及硅烷乳液的添加使得材料表面能降低,材料表面具备了较优的疏水性。当水与该表面接触时,粗糙结构将存住部分空气,在水滴与固体表面之间形成一层空气膜,使得水滴与表面的接触面积很小,此时形成了固-气-液三相复合接触状态,而对于普通水泥基材料而言,水与材料表面直接接触,呈现为固-液接触状态。试验结果表明,疏水表面水泥基材料的饱和吸水率约为普通水泥基材料的60%左右,这表明疏水砂浆涂层可有效阻止水分进入水泥基材料内部,避免水分及侵蚀性离子对材料造成破坏。

2.3 抗冻性

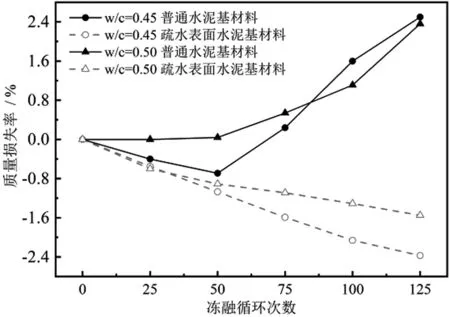

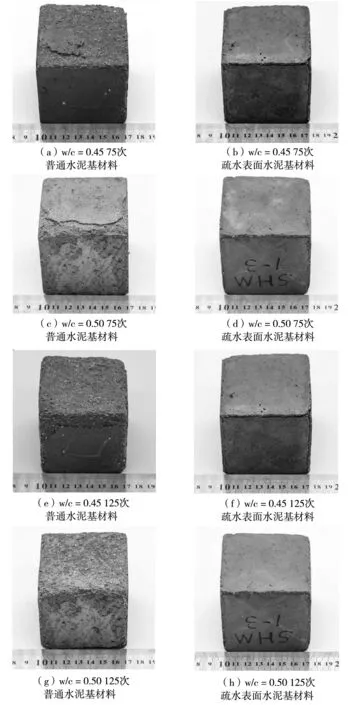

图4为普通水泥基材料和疏水表面水泥基材料的质量损失率随冻融循环次数的变化情况。第75次冻融循环结束,普通材料表面出现明显的起砂和表层脱落现象,导致质量骤减,如图5(a)~图5(c)所示。此后质量损失率随着冻融次数的增加而快速增长,冻融125次时水灰比0.45和0.50材料分别达到2.50%和2.36%。疏水表面材料的质量损失率呈负增长趋势,125次冻融后水灰比0.45和0.50材料的质量损失率分别为-2.37%和-1.55%,这主要是因为疏水砂浆涂层在冻融循环的作用下发生破坏,水透过疏水层后渗入普通水泥基材料内部导致试样的质量随冻融次数的增加而增加。

图4 水泥基材料冻融循环过程中质量损失率变化

图5 水泥基材料冻融循环外观变化

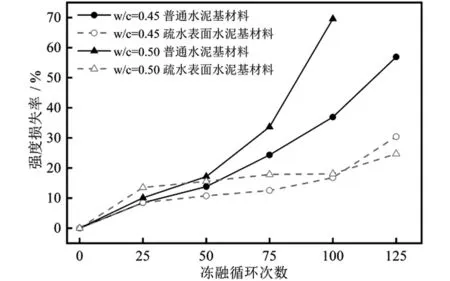

图6为普通水泥基材料和疏水表面水泥基材料的抗压强度损失率随冻融循环次数的变化。结果显示,所有材料一经冻融循环其强度均体现出不同程度的下降趋势,说明在负温环境下材料内水分结冰造成了其内部结构的劣化。经过75次冻融循环作用后,水灰比0.45和0.50疏水表面材料的损失率达12.5%和17.9%,水灰比0.45和0.50普通材料的损失率达24.3%和33.6%,疏水表面材料的强度损失率明显小于普通材料,但二者的损失率均小于冻融前抗压强度的35%,材料仍具备一定的承载能力。经继续冻融后发现,100次冻融循环时水灰比0.50的普通材料损失率高达69.6%,超过了初始抗压强度的一半,故认为此时材料发生了破坏;而水灰比0.45普通材料由于水灰比较小的原因,其内部结构更为致密,最终在125次冻融时损失率达到56.9%,发生冻融循环破坏。疏水表面材料在125次冻融时,水灰比0.45和0.50材料的强度损失率分别为30.4%和24.7%,冻融破坏程度较小。

图6 水泥基材料冻融循环过程中抗压强度损失率变化

本研究制备的疏水表面水泥基材料呈现了良好的抗冻效果,抗冻性能提高的根本原因是其自身吸水性降低。吸水率试验的结果指出,疏水表面材料的饱和吸水率相比于普通材料降低了40%左右,疏水涂层下普通材料内部孔隙的含水率小,同时涂层延缓了水分的渗入速度,使得作用在材料内部的静水压和渗透压在冻融开始后的很长一段时间内小于发生破坏的临界值,因此不会在短时间内发生破坏。但随着材料周围水压以及冰层压力的作用,疏水砂浆涂层会逐渐胀裂失效,水分的渗入深度增加,最终会穿过疏水涂层,导致内部普通材料开始快速吸水,多次冻融循环后,破坏损伤逐渐累加,最终也会出现和普通材料相同的破坏现象。

3 结 论

(1) 本研究结合“二元作用原则”,通过将低表面能的掺加硅烷砂浆涂覆在普通水泥基材料表面并利用金属网覆刻出粗糙结构的方法,成功制备出表面接触角为143°~147°的疏水表面水泥基材料。

(2) 疏水表面水泥基材料的吸水率较普通水泥基材料降低约40%,具有较优的防止水分渗透的能力。

(3) 疏水表面水泥基材料的抗冻性较优,水灰比0.45和0.50材料125次冻融循环时强度损失率仅为30.4%和24.7%,而普通材料分别在100次和125次冻融循环后其强度损失率超过初始抗压强度的50%,发生了严重的冻融破坏。抗冻性提升的根本原因是疏水表面材料的吸水性较低。