硬粘土中高压淹没水射流破土实验研究

杨 帆,张树森,楮 伟,张翔龙,陈 静,王旭阳,葛 彤

(1.中国船舶重工集团公司七五〇试验场,云南昆明 650200;2.丽水学院工学院,浙江丽水 323000;3.上海交通大学船舶海洋与建筑工程学院,上海 200240)

关键字:冲射式开沟机;射流;硬粘土;疏浚

引言

射流破土在海洋工程中有着广泛的应用。在海洋石油工业和水下工程中,高压水射流被用来开凿海底沟槽埋设海底管道和线缆。海底管线是海底油气运输的主要方式,相对于其它运输与方式,成本低廉并且可以连续运输。为固定海底管道和保护其不受外力作用破坏,需要将其埋设在海底1~2 m 深度,这项工作大部分是由水射流开沟机完成的[1~3]。开沟作业时开沟机沿着海底管线进行喷冲破土,边喷冲边移动,从而开出沟槽,将管道、线缆埋设在海底沉积物层中。

在航道疏浚工程当中,射流被用来进行疏浚航道,疏浚工程的本质是对海底沉积物的搬运,使其远离航道,在吸走海底泥沙之前需要对海底泥沙进行疏松,这项工作也是由射流完成。在耙吸式挖泥船的耙头中,往往安装一排或者数排喷嘴,挖泥船一般向前移动,射流将海底土充实破坏,然后抽吸排往目的地,从而加大航道深度[4]。

因此对高压射流破土有着广泛的应用前景,对其破土机理和破土装备进行研究有着重要的实际工程意义,许多学者都对其进行了研究。

Hurlburt (1978)[5]通过对高岭土中进行喷冲实验,得出高压射流破土深度的经验公式:

其中,d为喷嘴直径,p为喷射压力,h为射流破土深度,cu为土体不排水剪切强度,C1、C2为实验得出的经验常数。

Adamson (1996)[6]等重复了喷冲实验,验证了此公式,并根据自己的试验结果将公式变换为,得到参数C3=0.3;C1=1.41;C2=2.74×10-7m/Pa-s;n=0.3。但是两者都没有给出公式的物理含义和破土机理,在后续的研究和工程中未发现有应用。

Noble (2007)[7]等针对高压射流在港口航道疏浚工程中的应用进行了试验研究,实验中重点考虑了水下压力以及空泡作用对喷冲破土的影响,因此实验在一个封闭的加压圆柱形金属桶内进行,得出射流的破土深度与喷嘴直径成正比,与喷射压力和土体剪切强度比值的平方根成正比,提出的深度预测公式如下:

其中,f为由试验确定的系数。Nobel[8](2013)在实验室中对高压射流开沟进行了研究,根据射流压力与土体强度的比值将射流破土的情形分为侵彻射流和反射射流。

Machin (2001)[9]等针对当前冲射式开沟机设计中遇到的问题,采用实验的方法对射流在粘土的开沟进行了研究,实验土体强度大于50 kPa。实验土体为天然土体,实验项目包括静止射流破土和高压射流破土。得出射流在粘土中开沟,其关键参数包括:喷嘴直径、喷射压力(射流速度)、土体粘聚力和喷嘴移动速度(作用时间)。对于静止射流破土实验,采用电磁阀控制射流的作用时间,进行多次喷冲测量深度。发现侵蚀深度分为两个阶段:一个是较为迅速的初始阶段,接下来则是一个侵蚀很缓慢的阶段。

Machin (2010)[10]对目前海底开沟机的设计进行了总结,目前对射流破土深度的预测方法主要是根据土力学中的承载力理论,土体承载力q可以表示为q=Nccu,Nc为承载力系数。土体破坏的判据为当射流动压力等于土体极限承载力时土体失稳发生破坏,即其中Nc=6,他还给出了预测射流破土深度的预测公式,公式中p和cu单位均为kPa,h和 d 单位均为m。他还指出在土体的性质中,除粘聚力外,土体的抗拉强度和液塑性质也对其有一定的影响,而且土体被冲蚀破碎后的搬运淤积也会影响射流开沟的效果,很多的细节、原理问题依然没有研究清楚,需要投入更多实验和理论研究。

Ho (2005;2007)[11-12]等针对射流灌浆在土工工程中的应用,对高压射流对土体的侵蚀破坏进行了实验研究。实验的土体采用高岭土与水泥混合配制而成,通过改变水泥的含量控制土体的粘聚力,射流的流体介质为水泥浆。针对射流灌浆的实际状况,在实验中射流进行的是扇形摆动,旋转的轴线是垂直于射流轴线的直线。射流喷射压力为200~600 bar,土体粘聚力10~30 kPa,喷嘴直径1~2.5 mm。根据土体承载力理论对灌浆破土深度进行预测,他指出射流破土深度、喷嘴直径、喷嘴压力差以及土体承载力之间的关系可以表示如下:

其中:Nc=2.4,pi为喷嘴喷射压力;ps为喷嘴出口处外界压力。

Zhang (2015)[13-14]等通过实验对高压射流在硬粘土中的开沟进行了研究。实验中着重研究了沟槽纵剖面、横剖面以及射流破土深度与关键参数的关系。根据实验结果还提出了高压射流粘性土中破土深度的实验预测方法,即利用小直径喷嘴实验预测大直径喷嘴的破土深度。利用粘土侵蚀模型对射流开沟进行了初步的解释,提出了影响射流开沟的关键参数是喷嘴直径d、射流速度vj、喷嘴移动速度vnz、粘性土侵蚀常数M和侵蚀临界剪切强度τcr。破土深度的函数可以表示为:

式中:h为破土深度;M和τcr是粘土侵蚀破坏模型中的参数。

Zhang (2017)[15]利用文献[14]中提出的实验预测方法,指导设计了一种新型开沟机。实验中土体粘聚力、射流速度、喷嘴移动速度和实际工程状况均保持一致,而喷嘴直径则采用缩小尺寸的模型。经过实验确定了开沟机的设计参数,并成功的应用在工程实际当中(东海春晓油气田、南海涠洲油气田),取得了良好的经济效益。

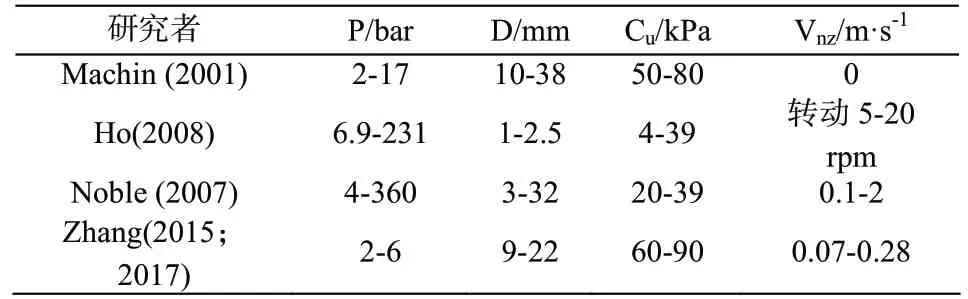

各学者进行实验的范围如表1 所示。

表1 各研究者实验参数范围

目前海洋工程逐渐向深海区进行,海底工程地质条件复杂多变,沉积物包括砂土、淤泥、粘土等;很多区域的粘土强度超过 100 kPa,最高达到400 kPa。在这些区域进行破土作业时效率低下,需要的喷射压力达到1.5 MPa,功率消耗达到2 000 kW以上,工程难度很高,给破土作业带来极大的挑战[4-6]。总结已有研究发现,各学者对射流破土的实验研究中,土体强度均小于100 kPa,目前100 kPa以下的粘土射流破土技术已经成熟。但是在工程中还经常遇到150 kPa 甚至强度更大的土体,上述研究成果用在此种工况无法满足工程需求。因此在本文中将对高压射流(0.9~1.2 MPa)对硬粘土(粘聚力约150 kPa)进行实验研究,测试此种压力下射流的破土效果,为射流破土机械设计提供参考。

1 实验条件及装置

移动射流破土过程中,影响开沟深度的因素包括:土体强度cu、射流压力p、喷嘴移动速度vnz、喷嘴直径d、喷嘴出口距离土体距离sd等。在实验中为了更全面模拟海底射流破土过程,对上述因素均进行了模拟。

1.1 粘土制备

由于天然粘土杂质较多,质地不均匀,会引起实验结果出现极大误差。参照前人的实验方法,土样制备时采用人工配制的方式,在天然粘土中添加水泥,混合均匀后在水池中进行养护达到目标强度。经过多次试配,发现对于场地中的黏土水泥含量约11.15 %时;土样剪切强度接近150 kPa。配制土样时在水池中进行,水池长度5 m;土样长度超过3 m;宽度0.6 m,厚度0.45 m。配制完成后经单轴抗压强度仪器测定,单轴抗压强度270 kPa;换算剪切强度135 kPa。第二次实验时剪切强度约146 kPa。

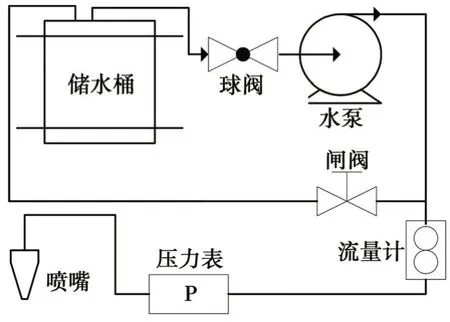

1.2 射流装置

为了准确控制射流压力和喷嘴直径,设计制造了一套喷冲系统。它主要由水泵、储水池、高压水管、闸阀、压力表、喷嘴组成。储水桶用来供水,在实验时用水池替代。水泵用来提供实验用射流,为多级离心泵。系统中还安装了球阀、闸阀、压力表、流量计等用来精测量压力和流量,各个部件通过高压消防管连接起来,消防管直径65 mm,设备连接如图1 所示。喷射压力大小通过闸阀控制流向喷嘴的流量的方式进行调节。

图1 喷冲系统连接图

水泵为多级离心自吸泵,功率45 kW,扬程176 m,流量54 m³/h,加压基数5 级,入水口直径80 mm,出水口直径65 mm。水源供给通过储水池完成,储水池长约10 m,深度1.7 m,宽度2 m,实验时水可以循环使用。

对与喷嘴直径则是通过制造了多种直径的喷嘴来模拟,实验中测试了9 mm、12 mm、16 mm、20 mm 共4 种直径的喷嘴。

1.3 喷冲时间控制装置

喷冲时间控制是实验的关键因素,以往实验多采用电磁阀门控制喷冲的喷冲时间,误差较大,实验时喷嘴固定,这与开沟机实际工作状况不符。实际作业时海底冲射式开机一边喷冲一边前进,喷嘴的移动速度代表了喷冲时间,喷嘴移动速度越快喷冲时间越短,移动速度越慢喷冲时间越长。因此通过控制喷嘴移动速度来调节喷冲时间,模拟开沟机实际工作状况更为有效。实验中制造了一套直线导轨,它主要由导轨、滑块、同步电机、变频器组成。通过变频器可以控制滑块在导轨上做匀速直线运动,导轨有效长度约5.5 m,可以控制滑块以10~400 mm/s 速度运动,控制精度达到1 mm/s。如图2 所示。

图2 直线导轨

2 实验结果

实验时共配制了两种强度土体,分别是135 kPa和146 kPa,进行了多组实验,实验参数如表2 所示。实验中重点对沟槽深度、沟槽宽度和沟槽截面形状进行了详细测量研究。

表2 本文实验参数范围

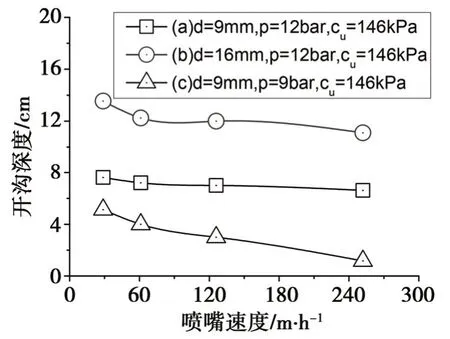

2.1 沟槽深度

沟槽深度采取多次测量求平均值的方式获得,实验时先将射流调整到设定值,然后开动直线导轨让射流以匀速直线运动扫过粘土表面一定距离,然后突然关闭水泵,终止开沟,接着对沟槽深度采取多次测量,并取平均值,从而得到在此开沟速度之下的开沟深度。对开沟深度进行了测量,发现在此喷冲压力下,开沟深度随开沟速度变化不明显。

对于135 kPa 土,12 mm 喷嘴12 bar 压力条件下,开沟深度约为7.7~8.9 cm,约为喷嘴直径的6.4~7.4 倍。20 mm 喷嘴,9.5 bar 压力条件下,开沟深度约9.2~10.8 cm,约为喷嘴直径的4.5~5.5 倍,实验还发现,在此压力下射流开沟呈现出沟形杂乱、不连续的状态,很难呈现出在低强度粘土中开沟时的水滴形,在射流作用下,沟槽侧壁土体呈现整块脱落,沟槽宽度变化较大。

对于146 kPa 的土体,16 mm 喷嘴在12 bar 水头压力下,开沟深度11~13.6 cm;约为喷嘴直径的7~8.5 倍;随开沟速度增加,开沟深度略有下降,具体如图3(b)所示。

图3 开沟深度随喷嘴移动速度变化图(146kPa 土体)

9 mm 喷嘴在9 bar 压力下,开沟深度1.2~5.1 cm;约为喷嘴直径的1.3~5.7 倍。在12 bar 水头压力下开沟深度6.6~8.1 cm,约为喷嘴直径的7.4~9倍。同时也发现,喷冲压力为12 bar 时,开沟速度增大时对开沟深度有小幅度下降,如图3(a)所示。喷嘴直径为9 mm、喷冲压力为9 bar 时,开沟速度增加时开沟深度下降较快,如图3(c)所示。

2.2 沟槽宽度

实验后对沟槽的深度和宽度都进行了测量,各个开沟速度下开沟宽度变化不大。

对于135 kPa 土体20 mm 直径喷嘴开沟宽度约为5.5 cm,开沟宽度为喷嘴直径的2.25 倍;直径喷嘴12 mm 时,开沟宽度为2.6 cm;开沟宽度约为喷嘴直径的2.17 倍。

对于146 kPa 土体,16 mm 喷嘴开沟宽度41 mm,约为喷嘴直径2.5 倍。9 mm 喷嘴开沟宽度为11 mm;喷嘴直径的1.2 倍。

2.3 沟槽截面

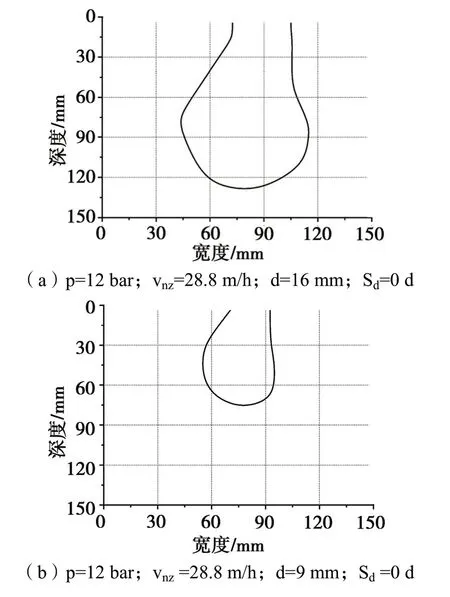

当喷嘴出口紧贴土体表面时,沟槽截面为水滴形,上部较窄约为喷嘴直径的2.5 倍,中部较宽。

实验中将沟槽断面的轮廓进行了测量绘制,如图4(a)(b)所示。

图4 沟槽横截面图

喷嘴距离粘土表面的距离sd也是影响开沟深度的重要因素,由于射流对周围流体的卷吸作用,流速会有一些下降,造成开沟能力减弱。实验中对16 mm 喷嘴进行了对比实验,喷冲压力p 为9 bar;喷嘴移动速度vnz为252 m/h。一组测试喷嘴紧贴土体表面,另一组实验喷嘴出口距离粘土表面144 mm,即9 倍喷嘴直径,两次实验后得到的沟槽截面如图4(c)、(d)所示,当喷嘴距离粘土表面距离为9 倍喷嘴直径时,沟槽横截面不在是水滴形,变成图4(d)所示的类抛物线形,开沟深度也降低为原来的0.27 倍,宽度也变为紧贴土体表面时的4 倍。

由此发现,喷嘴距离土体表面距离也是影响开沟深度的关键因素,在开沟机作业时尽量保持喷嘴紧贴土体表面,最大程度的减小射流在水中的衰减。

3 结语

本文针对海底冲射式开沟机在硬粘土中的开沟,进行了一系列实验研究。通过室内配制粘土,制造喷冲系统和直线导轨进行了实验测试。实验中对影响开沟深度的重要参数都进行了模拟,包括喷嘴直径,粘土剪切强度、开沟速度、喷射压力和喷嘴出口与粘土表面距离,通过变化上述参数进行了多组测试。共测试了2 种强度土体(135 kPa、146 kPa),4 种喷嘴直径(9 mm、12 mm、16 mm、20 mm)和4 种开沟速度(28.8~252 m/h)。

1)通过在天然粘土中加入水泥来配制人造土样是可行的,人造土样质地均匀,强度可控,实验时沟槽深度稳定,克服了天然粘土杂质多,质地不均匀,实验结果杂乱的缺点。通过直线滑轨控制喷嘴移动速度从而间接控制喷冲时间也是可行的,直线导轨控制喷嘴移动的速度使之与开沟机实际开沟速度相同,更准确的模拟了开沟机的实际工作状况,提高了实验精度。在实验中模拟了射流开沟机工作的主要因素,为后续实验研究提供了基础和参考。

2)土体剪切强度135 kPa,喷冲水头9.5 bar,开沟速度0.024 m/s 时,20 mm 直径喷嘴开沟深度为9.2~10.8 cm,约为喷嘴直径的4.5~5.5 倍,开沟宽度5.6 cm,约为喷嘴直径的2.8 倍;在12 bar 水头条件下,开沟速度0.024 m/s 时12 mm 直径喷嘴开沟深度7.7~8.9 cm,约为喷嘴直径的6.4~7.4 倍,开沟宽度2.6 cm;约为喷嘴直径的2.2 倍。

3)土体剪切强度146 kPa 时,实验喷冲压力分别为9 bar、12 bar;喷嘴直径9 mm、16 mm;开沟速度28~252 m/h。12 bar 压力时开沟深度约为喷嘴直径5~9 倍(最深14.4 cm),喷嘴移动速度增加是开沟深度有小幅度下降。当喷嘴紧贴土体表面时(喷嘴出口距离土体表面为0)沟槽形状为水滴形。喷嘴直径、喷冲压力对开沟深度影响显著,直径和喷冲压力增大时,开沟深度快速增加。

4)喷嘴距离土体表面的距离对开沟深度有较大影响,随着喷嘴距离土体表面的增加,开沟深度显著下降,实验中对16 mm 直径喷嘴进行了测试,喷冲压力9 bar,当喷嘴距离土体表面距离为8 倍喷嘴直径时,开沟深度下降为原来(距离为0 时)的0.27 倍,宽度增加到原来的4 倍,此时沟槽截面为抛物线型,因此建议喷嘴尽量贴近粘土表面进行开沟作业。

由于实验条件限制和实验经费的限制,实验中只进行了两种强度土体和两种喷冲压力测试,没有考虑射流外界压力的影响,以及人工配制粘土与天然粘土的强度区别,在后续的研究当中将会测试更多的粘土强度和喷冲压力,找出射流开沟的规律和开沟深度预测方法。