无砟轨道路基翻浆整治用聚氨酯固结体的性能

叶盛 王迅 靳静 梁小勇 李栋

1.中国铁路济南局集团有限公司 科学技术研究所, 济南 250031; 2.西南交通大学 土木工程学院, 成都 610031;3.河北科技大学 建筑工程学院, 石家庄 050018; 4.中铁第四勘察设计院集团有限公司, 武汉 430063

我国地域广阔,高速铁路沿线地质条件复杂,路基填料性质差异较大,加之受高频动荷载等因素影响,有的无砟轨道路基产生了翻浆冒泥病害。无砟轨道路基翻浆会劣化基床表层与轨道结构的接触状态,改变列车动荷载沿路基深度方向的传递路径,从而影响高速铁路线路的平顺性、列车运行的安全性和舒适性,因此需要采取有效措施整治[1-2]。

聚氨酯注浆是整治无砟轨道路基翻浆病害的有效措施。对于注浆工艺、聚氨酯固结体力学性能和注浆效果有一些研究。文献[3-4]通过分析无砟轨道路基翻浆原因和整治效果,给出了钻孔间距、钻孔深度、注浆压力等参数的建议值。文献[5-6]基于现有注浆技术,提出注浆整治优化方案。文献[7-9]通过室内抗拉、抗压试验分析了不同配合比聚氨酯固结体的力学性能,提出了基床翻浆整治用聚氨酯配合比参数。文献[10]建立无砟轨道路基室内注浆试验模型,分析了基床表层处于正常状态、浸水饱和和翻浆注胶加固后无砟轨道路基动力响应规律。

既有研究很少考虑环境因素对聚氨酯固结体力学性能的影响,而水与温度均会影响聚氨酯固结体的物理形态及力学性能[11-16]。因此,本文通过室内试验,研究水和高低温循环作用对聚氨酯固结体表观性能和力学性能的影响。

1 试验方案

设计了水混合、水浸泡及高低温循环三种工况。各工况控制参数和测试项目见表1。其中,掺水率是水与聚氨酯浆体的质量比。

表1 各工况控制参数和测试项目

2 试样制备与测试

2.1 聚氨酯浆体制备

制备聚氨酯浆体的配合比为PM-200 型多亚甲基多苯基异氰酸酯∶聚醚多元醇A∶聚醚多元醇B∶1,4-丁二醇∶二甲苯=150∶50∶90∶27∶25。

制备过程:①根据设计配合比,称量聚醚多元醇A与聚醚多元醇B,并加热至110 ~ 120 ℃,冷却至室温,然后加入1,4-丁二醇,搅拌均匀,标记为组分A;②根据设计配合比,称量PM-200 型多亚甲基多苯基异氰酸酯与二甲苯,搅拌均匀,标记为组分B;③将组分A和组分B混合并搅拌均匀,即为聚氨酯浆体,用于力学性能测试试样的制备。

2.2 试样制备与测试

根据表1,量取一定量的水加入浆体中。按照JC/ T 2041—2020《聚氨酯灌浆材料》制备并养护不同掺水率试样,用于水混合工况聚氨酯固结体体积膨胀率的测试。按照GB/ T 2567—2021《树脂浇铸体性能实验方法》制备并养护试样,用于水混合工况聚氨酯固结体抗压强度、弹性模量和抗拉强度测试。按照JC/ T 1041—2007《混凝土裂缝用环氧树脂灌浆材料》制备并养护试样,用于水混合工况聚氨酯固结体黏结强度测试。

按照GB/ T 2567—2021 制备并养护试样,用于水浸泡工况和高低温循环工况聚氨酯固结体质量增长率、体积膨胀率以及抗压强度、弹性模量和抗拉强度测试。按照JC/ T 1041—2007制作并养护试样,用于水浸泡工况和高低温循环工况聚氨酯固结体黏结强度测试。具体方法为:将养护成型的试样分别放入水箱中浸泡或放入高低温循环试验箱中进行高低温循环,达到设定的控制参数后取出,用于相应指标测试。用于水浸泡工况聚氨酯固结体质量增长率、体积膨胀率测试,浸泡3 个月的试样标记为A 组,浸泡6 个月的试样标记为B组。

不同工况抗压强度试样、弹性模量试样均为边长20 mm的浅黄色立方体。不同工况抗拉强度试样尺寸均一致,见图1。不同工况聚氨酯固结体黏结强度试样的厚度设置1、3 mm两种,见图2。

图1 聚氨酯固结体抗拉强度试样(单位:m)

图2 聚氨酯固结体黏结强度试样

不同工况抗压强度试样组数见表2。弹性模量试样、抗拉强度试样、黏结强度试样组数均与抗压强度试样相同。每组制备3 个试样,取其测试结果的算术平均值作为试验值。

表2 不同工况抗压强度试样制备数量

3 试验结果与分析

3.1 水混合工况聚氨酯固结体性能

1)表观性能

高龄产妇因为怀孕的时候年龄偏大,卵子分裂的过程中容易发生染色体异常,导致胎儿染色体类疾病,也就是先天缺陷的机会明显增高,而且胎儿染色体畸形的发病率呈指数升高,其中21—三体的发病率升高尤为突出。

水混合工况聚氨酯固结体的体积膨胀率变化曲线见图3。可知:随掺水率增加,聚氨酯固结体体积膨胀率逐渐增大,且体积膨胀率与掺水率近似呈二次函数关系。掺水率小于等于0.3%时,随掺水率增加,体积膨胀率增长较缓慢;掺水率大于0.3%时,体积膨胀率增长变快。掺水率0.1%时体积膨胀率仅4.5%,掺水率0.3%时体积膨胀率32.9%,掺水率1.0%时体积膨胀率达到最大值,为1.62。

图3 水混合工况聚氨酯固结体体积膨胀率

为进一步探究体积膨胀机理,在两个塑料杯中分别加入等量的聚氨酯浆体(浆体体积为塑料杯容积的1/2),然后在其中一个塑料杯中掺入1%(水与聚氨酯浆体的质量比)的水,充分搅拌均匀,观察聚氨酯浆体的变化。最终形态见图4。

图4 聚氨酯浆体遇水表观变化

通过观察发现:与未掺水时相比,掺水后聚氨酯浆体化学反应速度加快,有明显的膨胀现象。化学反应完成后,分别按压聚氨酯固结体表面,发现掺水后固结体松软。这是因为水与异氰酸酯发生化合反应生成脲和二氧化碳,部分二氧化碳没有被排出,从而在聚氨酯固结体内部形成不均匀气泡,使其体积膨胀,降低了聚氨酯固结体的硬度。

2)力学性能

不同掺水率时聚氨酯固结体的抗压强度、抗拉强度和弹性模量见图5。

图5 聚氨酯固结体抗压强度、抗拉强度和弹性模量随掺水率变化曲线

由图5可知:随掺水率增加,聚氨酯固结体的抗压强度、抗拉强度和弹性模量均逐渐减小,且减幅随掺水率增加而增大。掺水率0.1%时聚氨酯固结体的抗压强度、抗拉强度和弹性模量分别为34.1、19.4、62.4 MPa,掺水率0.5%时聚氨酯固结体抗压强度、抗拉强度和弹性模量分别为5.3、4.8、14.5 MPa。与未掺水时相比,掺水率0.1%时聚氨酯固结体的抗压强度、抗拉强度及弹性模量分别减小6.1%、15.3%、9.4%,掺水率0.5%时聚氨酯固结体的抗压强度、抗拉强度和弹性模量分别减小85.4%、79.0%、79.0%。原因是:①水与异氰酸酯发生化学反应,产生二氧化碳气体,从而在聚氨酯固结体内部形成大小不一的气泡;②聚氨酯固结体强度与固结体软硬段比例正相关,其中硬段是由异氰酸酯与扩链剂(本文中为1,4-丁二醇)化合反应形成,而水量的增加会减少聚氨酯固结体中硬段占比,从而降低聚氨酯固结体的强度,因此掺水率越多,聚氨酯固结体强度越低。

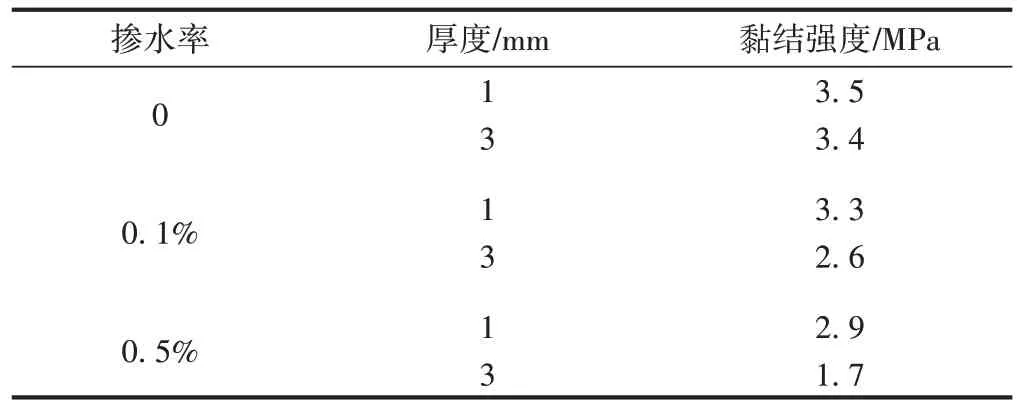

不同掺水率和厚度下聚氨酯固结体黏结强度见表3。可知:聚氨酯固结体厚度相同时,随掺水率增加,聚氨酯固结体黏结强度逐渐降低,且降幅随掺水率增大而增大。掺水率相同时,聚氨酯固结体厚度越大,黏结强度越小。与未掺水时相比,掺水率0.1%时,厚度为1、3 mm 的聚氨酯固结体黏结强度分别减小5.7%、23.5%,掺水率0.5%时,厚度为1、3 mm的聚氨酯固结体黏结强度分别减小17.1%、50.0%。

表3 不同掺水率和厚度下聚氨酯固结体黏结强度

3.2 水浸泡工况聚氨酯固结体性能

1)表观性能

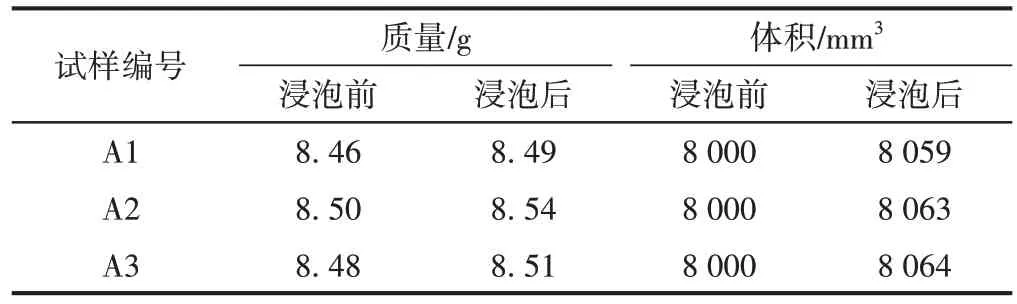

不同浸泡时间下聚氨酯固结体的质量和体积对比分别见表4、表5。

表4 浸泡前与浸泡3个月聚氨酯固结体质量和体积对比

表5 浸泡前与浸泡6个月聚氨酯固结体质量和体积对比

由表4、表5 可知:与浸水前相比,浸泡3 个月时试样A1、A2、A3 质 量 分 别 增 长 了0.36%、0.47% 和0.35%,体积分别增长了0.74%、0.79%、0.80%;浸泡6 个月时试样B1、B2、B3 质量分别增长了0.59%、0.47%、0.47%,体积分别增长了1.21%、1.28%、1.19%。这说明:①水浸泡后因吸收水分聚氨酯质量增加,但增幅很小;②从总体上看,水浸泡的时间越久,聚氨酯固结体的质量增长率与体积膨胀率越大,但增幅很小,因此可认为水浸泡对聚氨酯固结体的体积和质量影响很小。

2)力学性能

不同浸泡时间下聚氨酯固结体抗压强度、抗拉强度和弹性模量对比见表6。可知:与未浸水时相比,浸水3 个月时聚氨酯固结体的抗压强度、弹性模量分别减少0.28%、0.58%,而抗拉强度保持不变;浸水6 个月聚氨酯固结体的抗压强度保持不变,抗拉强度和弹性模量分别减少了0.44%、0.87%。

表6 不同浸泡时间下聚氨酯固结体抗压强度、抗拉强度和弹性模量对比

不同浸泡时间和厚度下聚氨酯固结体黏结强度对比见表7。可知,与未浸水时相比,厚度为1、3 mm的聚氨酯固结体,不论是浸泡3 个月还是浸泡6 个月,其黏结强度基本保持不变。

表7 不同浸泡时间和厚度下聚氨酯固结体黏结强度对比

综上,水浸泡对聚氨酯固结体力学性能影响很小。这说明注浆完成后,外部水的侵入或长时间浸润不会降低无砟轨道底座板与基床表层间聚氨酯固结体的表观性能和力学性能。

3.3 高低温工况聚氨酯固结体力学性能

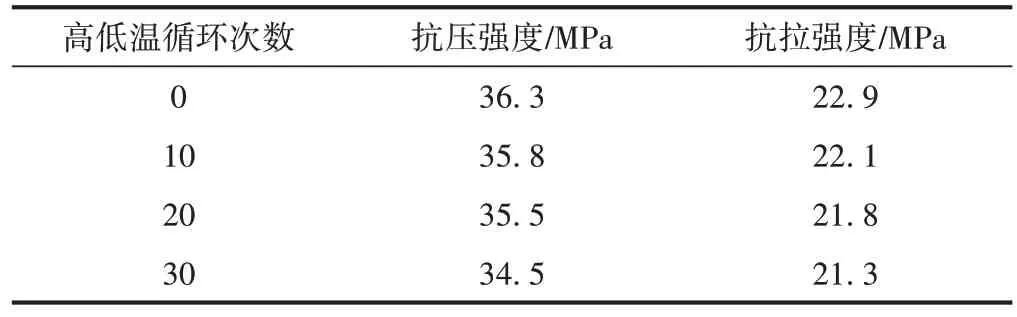

不同高低温循环次数下聚氨酯固结体抗拉强度和抗压强度见表8。可知:随高低温循环次数增加,聚氨酯固结体的抗压强度和抗拉强度均下降,但降幅很小。与未进行高低温循环时相比,高低温循环10、20、30 次时聚氨酯固结体抗压强度分别减小1.38%、2.20%、4.96%,抗拉强度分别减小3.49%、4.80%、6.99%。本次试验高温50 ℃,低温-30 ℃。因此可认为,底座板与基床表层间温度在-30 ~ 50 ℃波动时,聚氨酯固结体可以保持良好的力学性能。

表8 不同高低温循环次数下聚氨酯固结体抗拉强度和抗压强度

4 结论

1)水与聚氨酯浆体直接混合时,聚氨酯固结体的体积膨胀率随掺水率增加而逐渐增大,掺水率不大于0.3%时聚氨酯固结体的体积膨胀率变化幅度较小。聚氨酯固结体力学性能指标随掺水率增加而逐渐减少,与未掺水时相比,掺水率0.1%时聚氨酯固结体力学性能指标变化幅度较小,抗压强度、抗拉强度、黏结强度和弹性模量分别减小6.1%、15.3%、5.7%(厚度1 mm)、9.4%,掺水率大于0.1%时聚氨酯固结体力学性能指标明显下降。

2)从总体上看,随水浸泡时间增加,聚氨酯固结体的质量增长率与体积膨胀率增大,但增幅很小。水浸泡对聚氨酯固结体力学性能指标影响不大。

3)随高低温循环次数增加,聚氨酯固结体的抗压强度和抗拉强度逐渐减小,但减幅很小。高低温循环30 次后聚氨酯固结体的抗压强度、抗拉强度分别减小4.96%、6.99%。环境温度在-30 ~ 50 ℃波动时,聚氨酯固结体可以保持良好的力学性能。