基于材料计算下淬火配分钢的贝氏体设计

吴 萌,胡智评,刘仁东,林春青,顾兴利,徐 鑫

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

0 引言

有效解决全球能源危机和环境问题是未来工业发展的重要方向。其中,汽车轻量化是汽车工业发展的重要趋势之一,符合“碳达峰”及“碳中和”的高质量绿色智能发展的战略规划。对于车身占比较高(60%~80%以上)的钢铁材料,提高高强钢应用比例是同时实现汽车轻量化和提升碰撞安全性的关键技术[1]。目前,先进高强钢已发展至第三代,其有效地在第一代基础上提高了钢板强度,且在第二代基础上降低了成本,从而凭借其较低的成本及较高的工业可制造性受到了学术界和工业界的广泛关注[2-3]。第三代高强钢主要有两个发展方向,即淬火配分(Q&P,Quenching and Partitioning)钢与中锰钢。其中,Q&P 钢已经实现工业化量产与市场化应用,广泛应用车身结构件与加强件。

Q&P 钢主要是指经过淬火配分工艺处理的低碳硅锰钢。该工艺是Speer 等人于2003 年提出的一种用于制备马氏体残余奥氏体混合组织类型的高强高塑性钢的新工艺[4]。该工艺的提出主要基于马氏体相变的变温转变特点以及马氏体与奥氏体之间的碳配分行为,马氏体变温转变特点表现为马氏体相变量只与马氏体相变开始温度(Ms)以下的过冷度有关而与时间无关[5]。该特征使得马氏体相变呈现出不完全性,即奥氏体淬火至Ms温度以下某一温度时总会存在一定含量的未转变奥氏体,这为残余奥氏体的形成提供了可能。同时,Speer 等提出限制碳平衡(CCE)模型来描述马氏体与奥氏体之间的碳配分行为,并给出了碳配分过程结束的判据,由此计算最佳淬火温度。然而在现实工业化生产中,通过计算得到最佳淬火温度往往很难适用,主要原因在于模型的限定条件以及真实生产条件下的装备能力。其中最为核心的一点即为贝氏体相的考虑。在模型限定条件下是不考虑贝氏体形核及作用的,但实际上即便淬火温度为50 ℃亦存在贝氏体相变。此外,真实生产条件下的淬火温度更是远高于模型计算所得的最佳温度,等温阶段贝氏体相变不可忽略。

因此,Q&P 工艺下贝氏体相组织演变的定量化分析直接影响Q&P 钢的组织性能。然而在多体心立方相并存的Q&P 钢中定量化分析贝氏体需要进行大量正交试验,且贝氏体相变的合金敏感性高,很难通过试验得到规律性结果,大幅度提高了Q&P钢的工业设计难度。材料基因组技术目前已经应用到多个材料研发领域,显著提高新材料的研发效率,促进新材料的应用。“材料高效计算、高通量试验、大数据”是材料基因组技术的三大基础创新平台,通过创新平台和关键技术的深度融合、协同创新,加速新材料的研发和工程化应用。材料高效计算以高性能计算平台和软件为基础,通过并发式自动流程高通量算法,实现新材料成分/结构(组织)/性能等的高效筛选;以多层次、跨尺度计算方法为核心,通过集成计算材料工程(ICME),解决新材料组织结构-性能-工艺之间的关联和工艺优化问题[6-7]。

笔者以材料热、动力学与中试试验相结合,针对商用淬火配分钢的贝氏体进行优化设计。基于试验膨胀数据建立Bohemen 切变模型[8-9],充分考虑淬火配分工艺下过时效等温阶段的组织演变复杂性,特别是回火阶段马氏体中碳化物析出特性及对膨胀结果的影响,通过合理化数据对Bohemen 模型进行修订,建立等温贝氏体相变动力学模型,实现贝氏体相变的精准预测。结合修订的Bohemen 模型计算结果分析淬火配分钢中贝氏体/马氏体交互作用对残余奥氏体保留及稳定性的作用。

1 试验材料及方法

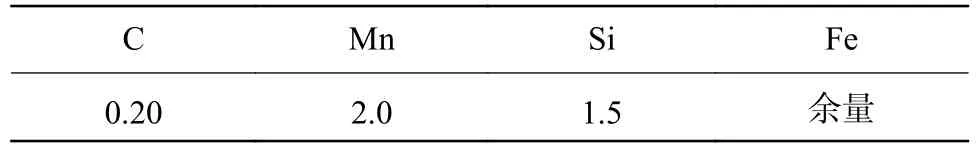

试验钢的主要化学成分如表1 所示。试验材料由135 kg 真空电磁感应炉冶炼浇铸成钢锭,再锻造成80 mm×80 mm 截面的锻坯。利用实验室Ø450 mm 二辊可逆热轧试验轧机轧制,随后热轧板经酸洗后冷轧。试验钢在1 200 ℃保温2 h,出炉后经7 个道次轧制,压下分配工艺规程制定为60-36-22-15-10-7-5-4,热轧板经酸洗冷轧至1.5 mm,然后使用DIL805 热膨胀相变仪分别将试样加热至820 ℃,随后淬火至50/100/150/200/250/300/350/400 ℃,以测定各个工艺下的膨胀曲线。

表1 试验钢的化学成分Table 1 Chemical composition of the experimental steel %

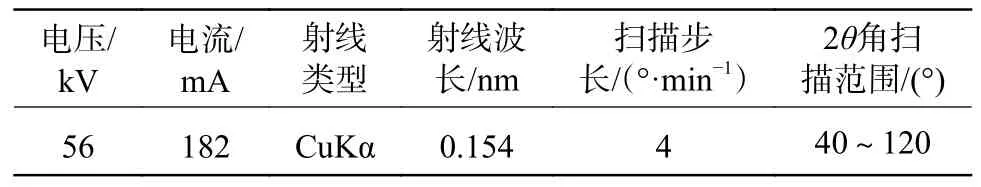

将试验钢回火至400 ℃等温500 s,用以测定残余奥氏体含量,XRD 试样经磨制、电解抛光,利用日本理学D/max240 型X 射线衍射仪对不同退火温度下所得试验钢做了XRD 试验,该试验的设置参数如表2 所示。为进一步确定试验钢中残余奥氏体的含量,利用X 射线衍射法测定残余奥氏体含量,通常可用式(1)计算。

表2 XRD 的测试参数Table 2 Parameters of the XRD measurement

式中,Vγ为残余奥氏体的含量,Iα和Iγ分别为铁素体和奥氏体所选晶面衍射峰的平均积分强度。

2 贝氏体优化设计

2.1 贝氏体模型修订

对于等温贝氏体相变动力学而言,基于实测膨胀数据建立的Bohemen 切变模型有效考虑了预制缺陷和自发形核效应对整体动力学的影响,已被广泛应用在等温贝氏体相变领域。然而,对于Q&P工艺这类存在马氏体回火过程中的碳化物析出影响膨胀结果的情况,由于等温配分过程组织演变的复杂性,Bohemen 模型的模拟结果不能很好地反映实际过程[8],也因此限制了其适用范围。通过合理化数据修正排除了回火析出的影响,建立了钢的等温贝氏体相变动力学模型,实现对最终各相转变动力学的高精度预测。

首先,利用Bohemen 贝氏体切变模型来描述等温配分阶段贝氏体相变动力学,其公式如下[8]:

式中,fB代表贝氏体的实时体积分数,%;t为时间,s;λ 为自发形核系数,其数值取决于原奥尺寸及其化学成分,在这里认为是常数。κ是与温度有关的相变速率参数,s-1,如式(3)所示:

式中,k 为玻尔兹曼常数,J/K;h 为普朗克常数,J·s;αB是预制缺陷参数,K-1,与γ/BF 界面上的缺陷有关;T和T0为配分温度及临界切变温度,K;Q*是贝氏体形核激活能,kJ/mol,R 是气体常数(J/(mol·K)),最终解析见式(4)。

式中fmax代表贝氏体最大相变量,%,该数值用来考虑贝氏体相变的不完全性。

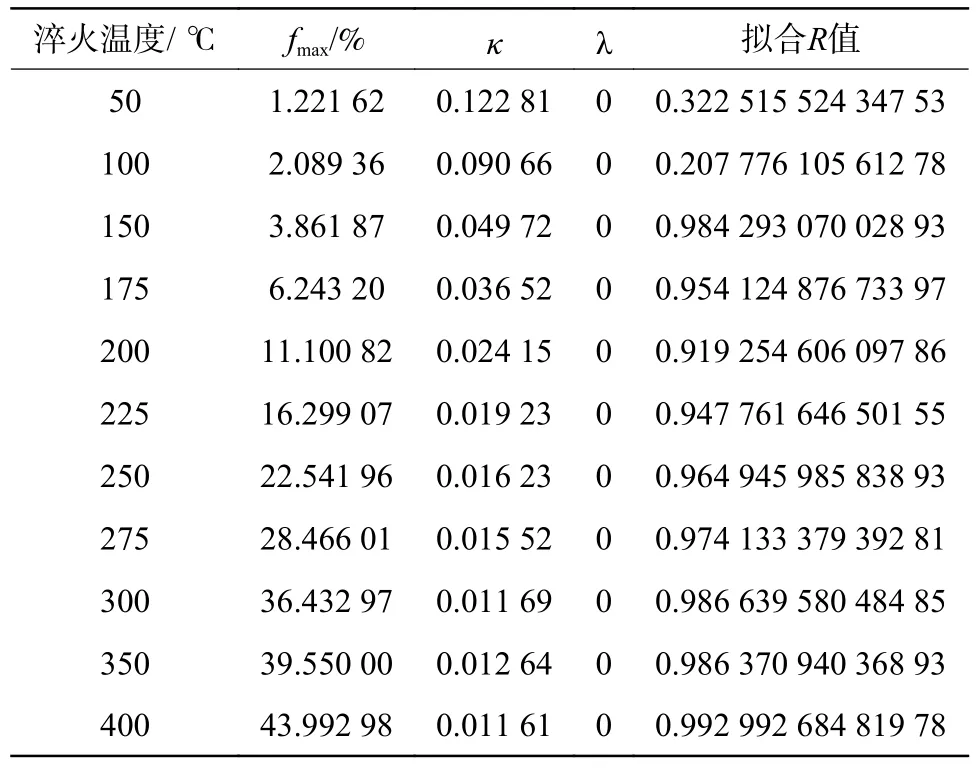

自发形核系数λ和相变速率参数κ可以通过拟合的方法获得,其结果如表3 所示。由于λ只与奥氏体成分及奥氏体化条件有关,因此认为λ为常量,且通过拟合获得其数值为0,即自发形核效应在本研究中忽略不计[10]。另外,相变速率参数κ的值随着淬火温度的降低而不断增加,这一变化证明了淬火阶段形成的马氏体对后续贝氏体相变的加速作用与马氏体的量成正比。由于贝氏体铁素体生成排碳,周围奥氏体不断富碳直至达到T0线,此时贝氏体、铁素体和奥氏体的吉布斯自由能相等,继续相变的化学驱动力消失,贝氏体相变中止。

表3 经式(4)拟合所得参数值Table 3 Fitting parameters for equation (4)

此外,贝氏体形核功Q*主要取决于等温温度,同时也受奥氏体状态的影响。由于不同淬火温度下马氏体相变对奥氏体状态影响很小,且各试样的等温温度相同,因此Q*被认为是一个常量。随后,利用试样测定Q*的数值,其中的缺陷参数αB见式(6)[8,10]:

式中,Z为奥氏体晶粒的几何参数,此处假设奥氏体为球形,Z取值为6。δ、d和αM分别代表有效晶界厚度,m;奥氏体晶粒尺寸,m;以及马氏体相变动力学参数。δ一般取值为10-9m,而d通过金相法实测为10-5m[10-11]。由此,式(3)中的T0可以表达为式(7)[11]所示。

κ的变化随着淬火温度的增加而逐渐减少,到高淬火温度则基本保持不变。因此,可以推断先形成的马氏体对于贝氏体相变的加速作用主要是通过马氏体相变给周围奥氏体带来的缺陷来发挥作用的。随着一次马氏体量的增加,未转变奥氏体中的缺陷密度快速增加,从而为后续贝氏体相变提供了一部分额外的驱动力,进而有效加速贝氏体相变。需要指出的是,α′/γ 界面的增加也会对贝氏体相变起到加速作用。此外,κ随淬火温度的数值变化可以用式(8)进行描述。

式中,κ0和κ1分别代表κ的最小值、振幅,s-1;T*为衰变参数,K;T为淬火温度,K。最终,λ 取值为0,fmax与淬火温度的关系可用公式(5)描述,因此式(4)最终可简化成式(9)。

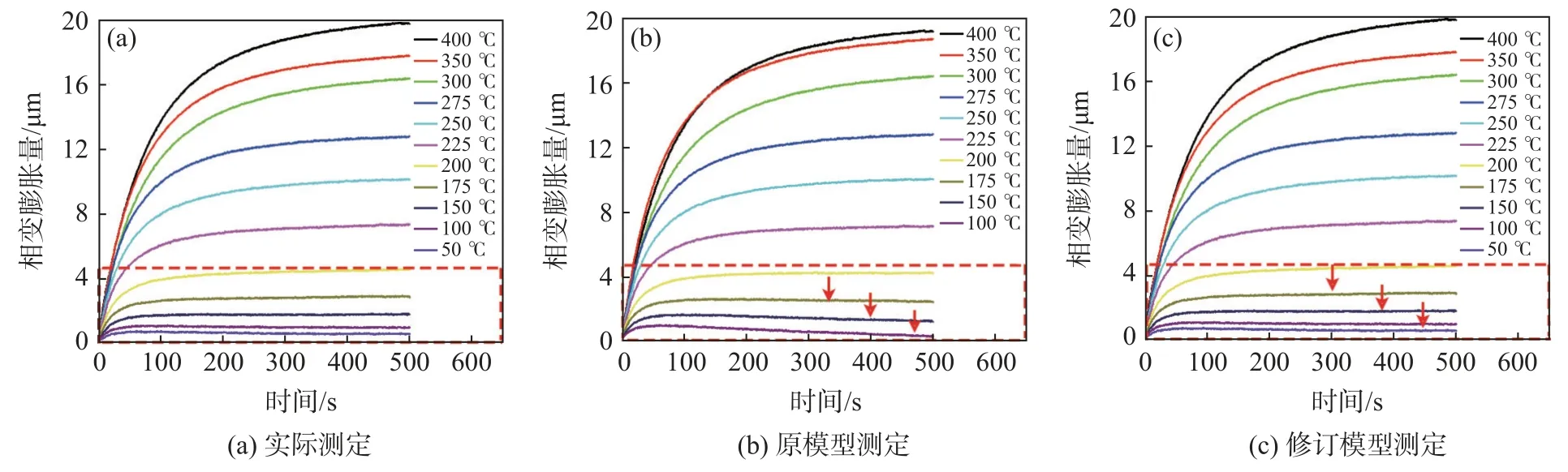

图1 为不同状态下的贝氏体的膨胀曲线。结果表明,原Bohemen 模型针对马氏体回火过程中的碳化物析出方面的影响的模拟结果与实际有较大偏差,进而影响αB缺陷参数与κ相变形核速率参数的真实取值。此外,原模型对λ 自发形核系数与κ相变形核速率参数采用无约束拟合,亦影响模拟结果。新模型考虑马氏体回火过程中的碳化物析出影响,耦合λ 自发形核系数、αB缺陷参数与κ相变形核速率参数进行修订,结果拟合度高,真实反映实际贝氏体等温转变膨胀结果。

图1 不同状态下的贝氏体的膨胀曲线Fig.1 Dilatometric curves of bainite from different conditions

2.2 贝氏体/马氏体交互作用

在等温配分过程中既有马氏体发生回火并向相邻未转变奥氏体进行碳配分,又有未转变过冷奥氏体发生贝氏体相变进行碳配分,两者对残余奥氏体的保留与稳定性增强共同发挥着重要的作用。为了分别定量化评价两种配分方式对残余奥氏体保留的作用,假设无碳化物贝氏体中的残余奥氏体,完全由贝氏体铁素体碳配分保留,并且利用杠杆法获得贝氏体中的残余奥氏体体积分数。

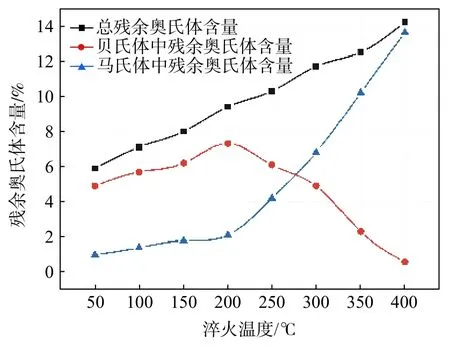

式中,fF与fM分别代表铁素体和马氏体的体积分数,%。结合式(10)、(11)能够计算获得的值,不同淬火温度下残余奥氏体含量分布如图2 所示。结果表明,在低淬火温度区间(50~250 ℃),组织中马氏体含量居多,贝氏体含量较少,保留的残余奥氏体主要源于淬火阶段马氏体板条间的未转变奥氏体经过C 配分后保留所得,且在未转变奥氏体等温处理阶段,有少部分贝氏体相变进行,依靠该部分贝氏体相变进行的C 配分保留极少含量残余奥氏体;在高淬火温度区间(250 ℃以上),马氏体含量逐渐降低,贝氏体含量逐渐提高,保留的残余奥氏体主要源于过冷奥氏体发生贝氏体相变后依靠贝氏体C 配分保留,此时组织中仅存在少量淬火后得到的马氏体组织,仅少量未转变奥氏体保留在马氏体板条间。由此可见,低淬火温度下马氏体板条间的残余奥氏体含量高,占据变形过程中的主导地位;反之,高淬火温度下贝氏体中的残余奥氏体含量高,占据变形过程中的主导地位。

图2 不同淬火温度下残余奥氏体含量分布Fig.2 Volume fraction of retained austenite in steel under different quenching temperatures

3 结论

1)在淬火配分钢的研究中贝氏体相设计至关重要,定性及定量化的贝氏体相变与贝氏体/马氏体相互作用,直接影响残余奥氏体含量及稳定性。以材料热、动力学与中试试验相结合的方式可以很好地优化商用淬火配分钢中贝氏体设计。

2)基于试验膨胀数据建立Bohemen 切变模型,充分考虑回火阶段马氏体中碳化物析出特性及对膨胀结果的影响,进而修订αB缺陷参数与κ相变形核速率参数,通过合理化数据对Bohemen 模型进行修订,建立等温贝氏体相变动力学模型,实现贝氏体相变的精准预测。

3)结合材料计算分析淬火配分钢中贝氏体/马氏体交互作用对残余奥氏体保留及稳定性的作用。结果显示,低淬火温度下马氏体板条间的残余奥氏体含量高,占据变形过程中的主导地位;反之,高淬火温度下贝氏体中的残余奥氏体含量高,占据变形过程中的主导地位。