桥梁钢结构疲劳设计原则及方法

熊 建 辉

(北京市市政工程设计研究总院有限公司深圳分院,广东 深圳 518045)

随着交通基础设施建设进程的推进,桥梁的建设规模随之扩大,钢结构桥梁属于重要的桥梁形式,其抗疲劳性能是影响桥梁稳定性和安全性的重要因素,需要在设计阶段妥善做好桥梁钢结构的疲劳设计工作,确保建成的桥梁钢结构在承受较强荷载作用时可保持稳定,满足桥梁长久使用的要求。桥梁钢结构抗疲劳设计的细节要求较多,为保证设计的有效性,应对设计原则、设计方法进行探讨。

1 桥梁钢结构疲劳设计的基本原则

桥梁钢结构疲劳设计应遵循质量先行的基本原则,原因在于保证质量是提升桥梁钢结构耐久性、降低成本的重要前提。桥梁钢结构的质量除了与自身因素有关外,还受到周边环境的影响,设计人员应强化质量意识,通过科学的设计策略排除内外部因素的影响,提高桥梁钢结构的质量。桥梁钢结构抗疲劳性能与钢构件有关,在设计阶段应注重钢构件类型、结构尺寸和组合方式,保证钢构件完整、稳定。若钢构件存在细小裂纹,可能会影响表观质量,甚至出现安全问题,在车辆荷载的作用下,裂纹持续发展,钢构件的稳定性明显下降,甚至威胁全桥的安全性。因此,在桥梁钢结构的设计中,应合理选择钢构件并注重对质量的控制[1]。

2 工程实例

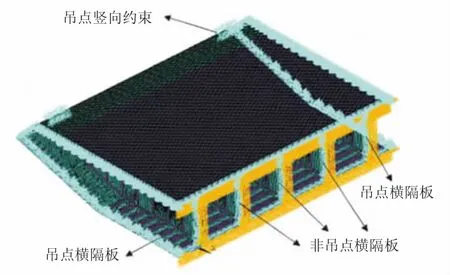

广东省深圳市仙湖1#大桥主桥为重力式悬索桥,主跨跨径为680 m,桥面板采用正交异性钢桥面板,加劲梁采用流线型封闭箱梁,主梁中心梁高为3 m,顶板厚度为14 mm,连接至顶板的U 肋的厚度为8 mm。主桥钢箱梁标准节段长12 m,横隔板间距为3 m,各标准节段的横隔板数量均为4 道,非吊点处、吊点处的横隔板厚度分别为8 mm 和10 mm。

桥梁设计完成至施工前耽搁时间较长,桥梁所在地区的城市规划有所调整,桥梁重载交通量增加。为保障建成后的桥梁可正常运营,将重载交通量提高至25 000 辆/年,并以调整后的重载交通量为准,重新评估主梁疲劳性能。结果显示,如图1 所示的5 个主要细节疲劳中,横隔板开口最不利截面边缘处(细节5)未达到最新重载交通量的疲劳性能要求。因此,以细节5 为重点设计部位,进行正交异性钢桥面板抗疲劳设计。

图1 正交异性钢桥面板疲劳细节示意图

3 有限元模型的构建

主梁标准节段板单元有限元模型的构建采用有限元软件Ansys,加劲梁的结构对称,因此节段模型取截面的1/2 即可。本次建模采用4 节点Shell181 板壳单元,总长度15 m。除中间非吊点横隔板上方0.5 m 内与顶板和U 肋相交的齿形板为精细划分单元外,模型中其余部分的网格划分相对较粗,按此方式建模后,在保证模型可用性的同时还可提高建模效率。模型对称部位施加对称约束力,吊点处施加竖向约束力,两端施加纵桥向约束力,建模结果见图2~图3。

图2 有限元模型示意图

图3 节段模型简图及加载示意图(mm)

建模后,施加《公路桥梁疲劳设计荷载标准》中的疲劳荷载模型3,此模型为四轴车,轮截面积为0.4 m×0.4 m,每轴荷载120 kN,横向轮距为2 m,桥面铺装对车辆轮载有扩散作用,比例为1:1,形成车辆荷载经由桥面铺装层传递至钢箱梁的传力路径。在施加疲劳荷载模型3 后,确定疲劳细节的应力时程,评估细节的疲劳性能。为了评估疲劳荷载作用效应,将其施加到试验车道的中央,主要是行驶重载车辆的慢车道。作用于正交异性钢桥面板的疲劳荷载模型3,横向分布位置对分析结果影响很大,车轮横向位置统计分布见图4。

图4 车辆横向位置统计分布(m)

4 正交异性钢桥面板疲劳性能分析

以细节5 为例,此部位为横隔板切口边缘,属于疲劳应力较强的部位,根据有限元建模结果确定应力分布特征,用影响线法明确横桥向轮载最不利的加载部位,纵向加载疲劳荷载模型,生成如图5所示的应力幅值。细节5 的疲劳应力幅较小,此处厚度为16 mm 的吊点横隔板不受疲劳设计控制,因此疲劳分析的重点考虑对象应为非吊点横隔板。

图5 疲劳验算点的应力幅值

应力集中点的疲劳应力幅值计算公式如下:

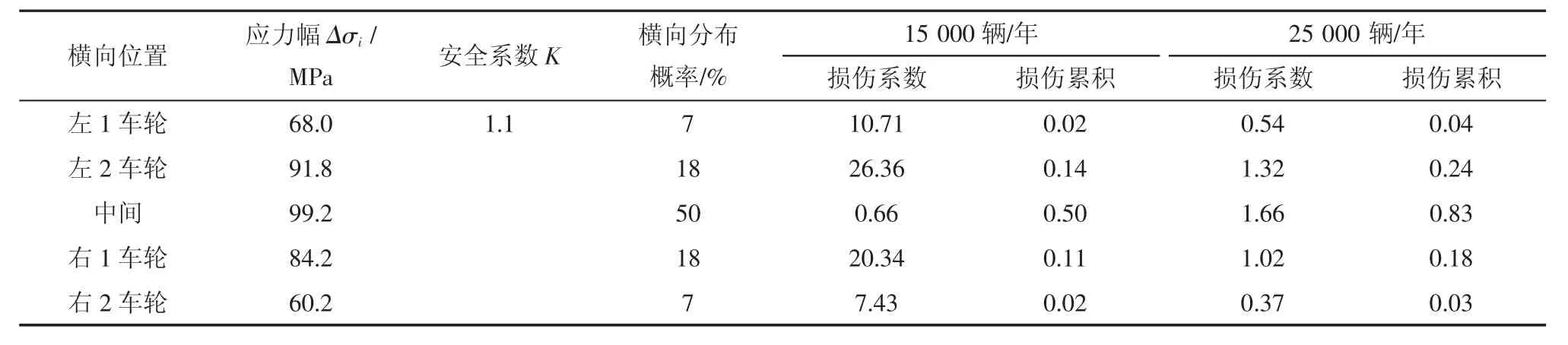

式(1)中:Δσi为疲劳应力幅值,Δσmax为最大疲劳应力幅值,Δσmin为最小疲劳应力幅值,MPa。疲劳损伤及寿命预估结果见表1~表2。

表1 疲劳寿命检测

表2 寿命预估结果

根据表1~表2 可知,在重载交通量为15 000辆/年时,非吊点处8 mm 厚的上横隔板的疲劳使用寿命为126.6 年,满足抗疲劳验算要求;但重载交通量增至25 000 辆/年时,该部位的疲劳使用寿命缩短至76.0 年,耐用年限未达到设计要求,需采取优化措施以提高非吊点处上横隔板的抗疲劳性能。

5 提高抗疲劳性能的措施

对未加工的钢箱梁节段,可通过增加非吊点处横隔板厚度的方式降低应力集中点的疲劳应力幅值,结合本桥梁工程的结构特点和工程建设条件,提出在自由边贴焊新板、增设小横隔板的方法。

5.1 加厚上横隔板

以疲劳关键细节5 为例,在原设计方案中,与顶板和U 肋焊接的齿形上横隔板的厚度为8 mm,将其加厚至14 mm 后进行检验,得知应力幅值降低34.3%,疲劳使用寿命延长至221 年,达到耐用年限要求。可见,以加厚横隔板的方法提高正交异性板的疲劳性能具有可行性[2]。

5.2 横隔板开口的自由边贴焊新板

在加厚横隔板的基础上,于板开孔的自由边缘双侧贴焊新板,材料采用宽度为40 mm 的弯曲钢板,双侧焊接厚度控制在8 mm。检验细节5 在贴焊弯曲钢板后的应力幅值,此时的应力幅值相比于原设计方案降低41.2%,疲劳使用寿命为374 年,达到重载交通量提高后对疲劳细节5 的疲劳性能要求,因此理论上在自由边贴焊弯曲钢板的方法具有可行性。考虑到焊接精度要求高、质量控制难度大等特殊性,在现场安排焊接试验后检验自由边贴焊新板的实际应用效果。焊接中,焊接热应变影响到齿形横隔板,此结构存在大幅度的弯曲变形现象,进而影响上、下横隔板,致使局部结构的形态出现异常,受力性能降低。因此,在自由边贴焊新板的方法可行性偏低,易由于焊接操作不当引起质量问题,不宜作为疲劳细节的性能强化措施。

5.3 距原横隔板0.3 m 处增设小横隔板

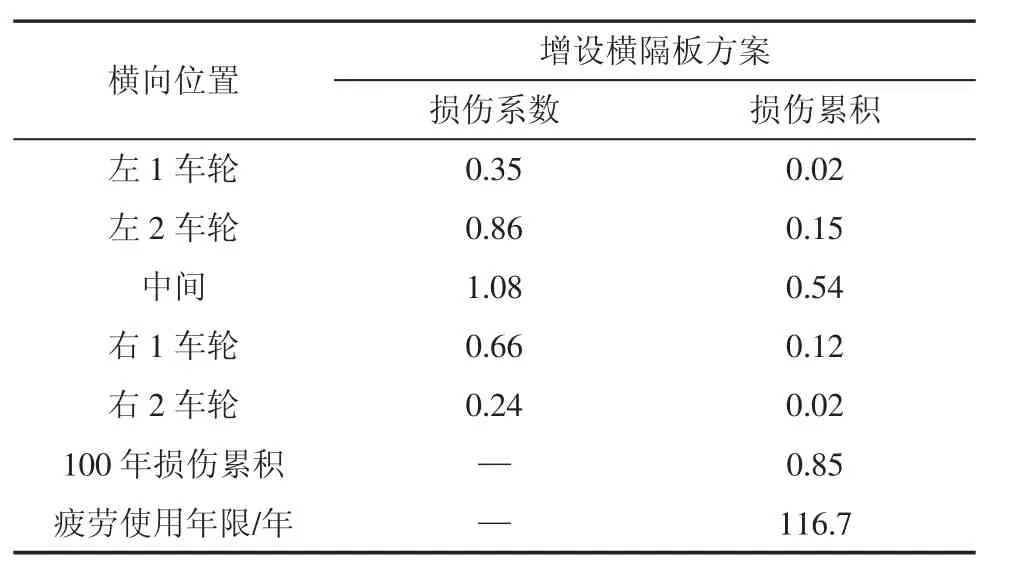

细节5 的主应力有限元建模分析结果与Mises应力结果基本一致,横隔板的面外弯曲应力较低,所受应力以竖向应力居多。根据该受力特点,在原横隔板周边增设新横隔板,用新增结构承担部分竖向荷载。根据有限元计算结果可知,新增小横隔板的位置距离原横隔板0.3 m 较为合适,板厚8 mm、高度0.4 m,开孔位置与原上横隔板相同,此时细节5 的应力幅值及疲劳使用年限计算结果见表3。

表3 疲劳寿命及损伤汇总(重载交通量25 000 辆/年)

根据表3 可知,细节5 的最大疲劳应力幅值因增设新横隔板而降低13.3%,疲劳使用寿命为116.7年,达到重载交通量为25 000 辆/年交通条件下的疲劳设计寿命要求。从现场施工的角度来看,在距离原横隔板0.3 m 位置开设小横隔板的方式操作便捷,质量可控性良好,增设小横隔板并不会影响到顶板结构。因此,为原横隔板增设小横隔板的方法在理论和实践中均具有可行性,推荐将此方法用于提高结构疲劳使用寿命。

6 桥梁钢结构抗疲劳设计策略

6.1 稳定性设计

钢结构桥梁的重量轻、强度高,具有其它桥梁难以比拟的优势,但此类桥梁的抗倾覆稳定性较差,设计时应重点考虑此问题。为保障钢结构桥梁的正常使用,在桥梁钢结构抗疲劳设计中需要注重桥梁的稳定性要求。设计人员需分析横梁受力情形,预测桥梁使用过程中的受力特点,评估横梁受力时的稳定程度,经过优化设计后,使受力点在横梁上均匀分布,以免因局部受力不均而导致横梁的稳定性下降。同时,在横梁建设中采用灌砂的方法,以增强其稳定性[3]。

6.2 安全寿命设计

为满足桥梁钢结构耐久稳定的要求,需要做好安全寿命设计工作,确保建设成型的桥梁钢结构在指定的使用年限内均保持稳定。在桥梁钢结构的安全寿命设计中,以S-N 曲线为标准开展设计工作,分析加载序列与频率,测定荷载力,评价荷载作用对桥梁钢结构产生的影响。同时,密切关注桥梁当前的使用环境,根据使用现状估算桥梁钢结构的剩余寿命,针对薄弱部位采取强化措施[4]。

6.3 疲劳强度设计

桥梁钢结构的截面内力需要得到有效控制,在设计阶段,根据桥梁钢结构属性计算内力值,同时关注桥梁结构较强荷载部位和较大刚度部位。在疲劳强度设计时,根据桥梁模型分析移动荷载非线性特征,确定结构节点在受到移动荷载作用时的应力。在设计阶段可能由于员工主观因素或其他因素干扰而出现误差,需要进行细致分析,尽可能保证设计的客观性。例如,针对桥梁钢结构的细节部分进行疲劳抗力设计时,经计算后确定两种有效减小疲劳细节5 处疲劳应力幅值的方法:①增加上横隔板厚度;②距离原横隔板0.3 m 处增加1 道小横隔。

7 结语

本文以悬索桥主桥正交异型钢桥面板的工程实例为研究对象,建立有限元模型,评估主桥关键细节的疲劳性能,得到如下结论。

1)提高桥梁部分疲劳细节承载性能的方法:①加厚未加工钢箱梁段齿形上横隔板的厚度,由原设计方案的8 mm 增厚至14 mm;②在距原横隔板0.3 m 的部位增设板厚8 mm、高度0.4 m 的小横隔板,承担部分竖向荷载。

2)分析表明,为原横隔板增设小横隔板后,原设计方案下桥梁横隔板疲劳应力幅值较高的问题得到有效缓解,妥善解决了局部薄弱区域疲劳性能不足的问题,本方案具有可行性。