垃圾焚烧飞灰两级水洗资源化中试研究

王隽哲

(嘉兴沃特泰科环保科技股份有限公司上海分公司 上海 200120)

随着我国对垃圾减量化、资源化处置的不断重视,生活垃圾的处理方式也在逐渐从最初的填埋处理向焚烧发电转变。到2025 年底,全国城镇生活垃圾焚烧处理能力要求达到80 万t/d左右,城市生活垃圾焚烧处理能力要求占比65%左右[1]。

垃圾焚烧过程中,不可避免的会有飞灰产生,并在烟气处理中通过布袋除尘器被捕集[2]。飞灰产生量巨大,以炉排炉为例,其飞灰产量约为垃圾处理量的3%~5%。飞灰中含有大量可溶性盐,通过填埋处理会有较大的环境风险;同时飞灰也对烟气中重金属、二噁英有很强的吸附作用[3-4]。因此垃圾焚烧飞灰在《国家危险废物名录》中属于单一类别产量较大危废,亟需绿色工艺实现无害化、资源化处置。

1 飞灰处置技术对比

目前国内外飞灰处置技术情况汇总见表1。国外除了填埋处理,较常见的是利用等离子体熔融进行热处理。

表1 飞灰处置技术原理及优缺点对比

从政策和技术层面出发,飞灰水洗结合水泥窑协同处置是目前最适合推广发展的资源化路径。该工艺使飞灰中的可溶性盐经过水洗过程转移到液相,后利用蒸发结晶转化为工业用盐;同时脱氯后的飞灰可以部分替代水泥生产的原材料,利用现有水泥窑,通过接近1 400 ℃的高温可以将飞灰中的重金属固化在玻璃体晶格中,而少量二噁英也在高温条件下彻底分解,实现飞灰无害化、资源化处置。

2 中试产线概况

中试系统可实现连续进料,设计处置量为每天6 t 干灰,平均投加量250 kg/h。中试线主要由飞灰输送系统、飞灰两级水洗系统、泥水分离系统、高盐水处理系统以及高盐水蒸发结晶系统组成。

水洗用水主要为蒸发回用水,少量工业水作为补充。垃圾焚烧飞灰样品主要成分测试结果见表2。

表2 飞灰样品主要成分分析结果 (%)

3 工艺方案介绍

中试系统采用两级逆流水洗,系统总体分为两部分。一部分用于对飞灰进行水洗脱氯,包括飞灰输送系统、飞灰两级水洗系统、泥水分离系统;另一部分用于精制高盐水并制备钠、钾盐,包括高盐水处理系统和高盐水蒸发结晶系统。

3.1 水洗工艺

飞灰和水以固定的水灰比连续进料在一级水洗罐进行混合搅拌,其中一级水洗的水来自二级固液分离回用;一级水洗后,混合物料进入一级固液分离,分离后液相进入高盐水处理系统进行后续处理,固相转移到二级水洗罐进行深度水洗。二级水洗的液体为蒸发器蒸馏水回用以及少量的补充工业用水,二级固液分离后产生的固体为含水率在30%以内的脱氯飞灰。中试处置量为6 t/d,处置量相对较少。处理后飞灰无需干燥即可直接投加到水泥窑进行高温处理,少量水分带入不会影响到窑体运行工况。

水洗部分的工艺特点有以下2 点。

(1)飞灰是一种真实密度较小的粉尘,易吸收潮气结块。而飞灰和水在容器中混合搅拌过程会使容器上方空间非常潮湿,飞灰下落口有逐渐堵塞的趋势,需要对相应的管路进行了振打和鼓气处理。

(2)由于固液分离机械耗电量大且设备价格高,根据工艺需求,本系统一级固液分离利用重力分离的方式,可以节省运行成本;由于水泥窑进料对固相中的含水率有较严格控制要求,二级固液分离采用卧螺离心机深度脱水。

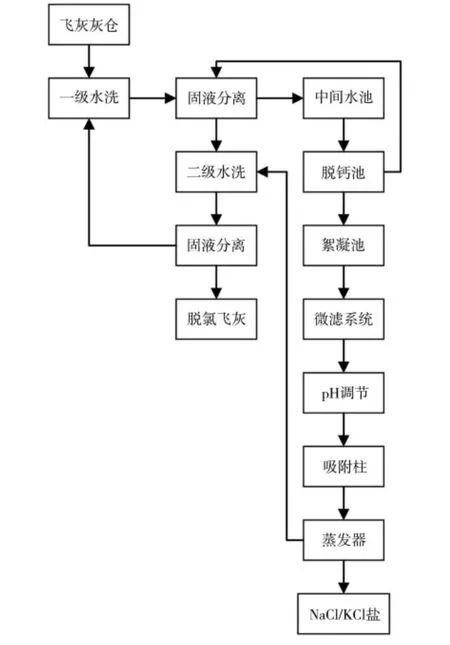

垃圾焚烧飞灰水洗工艺流程框见图1。

图1 垃圾焚烧飞灰水洗工艺流程框图

3.2 高盐水处理工艺

一级分离产生的盐水由中间水池存储,随后进入脱钙池,使用碳酸钠沉淀脱钙。脱钙的同时,碳酸根对重金属如Hg 等也有沉淀作用,沉淀产生的重金属转移到固相再返回至脱氯飞灰中,最终通过水泥窑实现高温熔融无害化处理。脱钙池悬浮物经过絮凝后进入到微滤系统,可实现自动化的过滤及反冲洗过程。经过调节pH 液体达到中性,最终经吸附过程深度去除残留的有机物和重金属,保证进入蒸发器的液相中仅含有可溶性NaCl 和KCl。

高盐水处理中微滤部分循环产生的固液混合相输送至一级固液分离,可充分利用一级分离的处置能力,在不影响工艺的同时无需单独为脱钙池配备脱水设备。通过特定的控制逻辑即可实现稳定的运行。

高盐水处理部分的工艺特点有以下3 点。

(1)系统中的絮凝过程选用聚铁类混凝剂,相比聚铝类混凝剂更适宜用于飞灰处置的碱性环境。

(2)微滤系统具有较高的耐受性,适合处理水相中残留的微量飞灰及脱钙池产生的悬浮颗粒。过滤后的清液中悬浮固体可降至200 mg/L 以下,颗粒度<5 μm,满足蒸发器进料要求。

(3)吸附柱的设置既可以去除残余有机物,防止蒸发过程产生的盐有发黄或发黑的现象而影响下游销售;又可以在末端深度去除重金属,防止水相中有重金属残留。

4 中试成果讨论

4.1 飞灰脱氯效果

国标《水泥工厂设计规范》(GB 50295—2016)规定了石灰质、硅铝质水泥原料主要质量指标中氯离子含量<0.03%。以5 000 t/d 水泥产线为例,若水泥原料中添加飞灰比例为3%,则最大飞灰处置量为150 t/d,此时水洗后飞灰中氯离子的含量应<1%。该指标较符合单一飞灰处置中心需求。

中试指标拟定水洗后飞灰中氯离子的含量<1%。经过对多批洗后飞灰取样测试取平均值,飞灰中氯离子含量从原来13.4%降低到0.87%,达到预期指标。同时测得处置后飞灰含水率为29.2%。水洗脱氯前后飞灰主要关注指标见表3。

表3 水洗脱氯前后飞灰主要成分指标对比 (%)

4.2 高盐水精制效果

飞灰中的可溶性盐通过两级水洗转移到液相形成高盐水。由于盐水后续需要进入MVR 蒸发器制盐,主要关注的指标包括pH 值、硬度(钙、镁含量)、悬浮物等。测试结果汇总见表4。

中性偏碱的pH 值可以防止蒸发器长期运行被腐蚀;较低的钙镁含量和悬浮固体含量可以防止蒸发器结垢,减少蒸发器停机清洗的周期。

经过蒸发器分质结晶后,NaCl 盐纯度≥98.5%,KCl 盐纯度≥85%。

4.3 运行成本测算

表5 为中试过程实测的吨处置成本数据,工程化项目上仍需考虑用工成本、设备折旧等。

表5 吨飞灰处置成本测算 单位:元/t

5 调试过程问题总结

5.1 飞灰储存

中试系统飞灰存储在100 m3水泥储仓中。由于飞灰粉末极细,容易吸收空气中的水分,且部分飞灰样品成分中含有CaO,也易通过化学反应吸收水分,导致飞灰在灰仓中易存在粘壁、板结等导致无法顺畅下料。因此在调试遇到问题后,在灰仓上增加了流化热风、振打等改造。改造后飞灰持续并稳定下料输送。

5.2 飞灰输送

由于场地原因,中试上灰仓下料口与罐体进料口有30°左右上倾角。调试中发现常用于骨料输送的螺旋输送机对于飞灰输送存在以下2 个问题:①倾角的存在导致输送量无法达到额定值;②由于螺旋输送的机械结构特性及飞灰颗粒过细的特性,容易出现间歇性堵料的问题。最终换用了管链式输送机配合星形卸料阀解决了上述问题。

输送飞灰装置在向水洗罐下灰过程中很容易产生水和灰的飞溅,进而在长期运行中不断在下料口附近堆集,最终导致下料的不畅甚至堵塞,严重时需要停机人工疏通,极大影响系统整体连续稳定运行。在后续改进过程中需要针对该部分下料口做特殊的结构设计,从而避免水灰直接接触时的液体飞溅问题。

5.3 泥水混合物输送

泥水混合物输送中主要面临以下2 个问题:

(1)飞灰中除了细粉末,仍难免会有小石子或飞灰自身结块产生的直径在1 cm 以上的颗粒,调试过程中通过在预混罐添加筛网得以解决;

(2)在中试调试中,试验多家焚烧厂产灰。调试人员发现不同来源的飞灰在相同的固液比混合情况下仍有较大的物性差别。主要表现在部分样品存在堵塞泵体情况。因此在实际操作中需首先开展物性相关烧杯实验,并依据实验结果适当调整固液比,使中试系统可以稳定运行。

5.4 液位控制

从控制成本角度出发,在水洗罐体中采用的是射频导纳液位计,絮凝和水处理等大多数罐体采用浮球液位计。但试验中发现飞灰水洗液因含盐量较高(8%~10%左右),运行过程中浮球与连杆接触部分由于缝隙较小容易盐结晶而卡死失灵。调试后期更换了超声波液位计。

5.5 控制系统

目前对于飞灰水洗工艺路线的梳理有多种不同路线和设备选择,但工艺路线相对都较长。这就对协同每个模块运作的控制系统提出了更高的要求。本次中试过程中对控制系统做了整体设计,避免了水洗段、脱水段、水处理段的控制由各个设备厂家配置的模式,较好地做到了各段之间的反馈与协同。

但在实际运行调试过程中发现,飞灰作为一种较为特殊的粉末状固体废物,其在与水接触后,需要尽量保证系统的稳定连续运行。若发生临时停机检修、系统维护等工况,则设备中残留泥水很容易在干化后形成难处理的坚硬的水泥质固体,影响后续开机运行。这便对系统的清洗过程提出了更高的要求。

后续改进过程中,中试系统针对上述问题重新梳理了控制逻辑,开发了一套完整的停机控制系统,该系统可在停机过程中保证:①水洗罐的自动排空与冲洗;②脱水设备的自动冲洗;③全清洗过程中无次生固废或液废产生。

5.6 废气处理

调试运行期间发现,两级水洗系统仍有多个工艺段容易出现挥发性气体对工作环境的次生污染。包括水洗飞灰过程由于飞灰中的氧化钙等碱性物质遇水放热,加速了飞灰中的氨等刺激性气味物质向环境的溢出。

同时在水洗后飞灰采用皮带输送过程中,由于设备是敞开式的,也容易对环境气体造成污染。水处理过程的酸碱调节过程,也会面临氯化氢等挥发性气体的溢出。以上问题都需要对整个工作厂房进行整体的气体处理优化。采用负压抽气,化学吸收解吸等方式集中处理。

6 结论

通过中试试验线的搭建和试运行,项目实现了对两级水洗飞灰资源化处置的工艺验证:

(1)系统达到设计处置量并实现连续运行;

(2)处置后产品中洗后飞灰氯含量达到入水泥窑协同处置技术标准,高盐水蒸发后盐产品可以作为工业盐再利用,蒸发产水回用洗灰可实现零排放。

同时,调试过程中也暴露了部分操作及设备选型方面的问题,为后续工业化项目积累了宝贵经验。

飞灰资源化处置符合国家政策导向,市场又处于起步阶段,具有极高的市场价值和社会价值。从中试试验可以看出:飞灰两级水洗工艺可以较好地实现飞灰在水泥窑协同处置中的预处理目标。该工艺无次生废物产生,在解决危废污染的同时做到了环境友好。