气力输送管道隔声降噪方案研究

闫磊 陈磊 吴宏 张松林 杜卫平 李玲

(华环国际烟草有限公司 安徽滁州 233000)

0 引言

气力输送系统利用真空泵在输送管道内形成低于大气压的负压气流,将物料从起点吸嘴进入管道输送到终点分离仓,利用重力和离心力将物料从气流中分离出来。气力输送系统不但能较好满足复杂输送工艺需求,而且可以无遗漏地输送大量物料,因此经常被国内打叶复烤生产企业用于输送烟梗等烟叶副产品[1]。由于气力输送管道大多没有采用隔音降噪措施,因此存在噪声严重超标的现象。研究表明,当生产环境噪声超过85 dB(A)就会引起工人心理疲劳、遮蔽报警信号、诱发安全事故,甚至危害工人身体健康[2-4]。因此必须重视气力输送系统的噪声控制问题。

气力输送系统噪声由多种噪声源组成,归结起来主要有2 类:真空泵运转形成的设备噪声和输送管道产生的噪声。随着噪声控制技术的发展和完善,对设备噪声的研究已较为成熟,且真空泵等设备远离生产现场,因此设备噪声的危害较小。气力输送管道设置在生产现场,没有采取任何隔声降噪措施,因此不可避免成为气力输送系统的主要噪声源,并且明显地影响到工人的身心健康。因此本文对烟叶复烤企业的气力物料输送管道的噪声来源进行测量和分析,确定其主要噪声源,并针对性地设计1 套气力输送管道隔声降噪方案,改善打叶复烤工艺企业的噪声污染问题。

1 噪声测量及分析

1.1 测量依据及方法

根据工业企业噪声卫生标准中的相关规定,对烟叶复烤企业生产现场烟梗气力输送管道进行噪声测量。打叶复烤企业的烟梗气力输送系统的结构如图1 所示。

图1 烟梗气力输送系统

由图1 可知,气力输送管道主要由接料口、流量控制口、输送管道组成。在烟叶复烤过程中,烟梗物料从接料口处进入输送管道内,然后利用流量控制口来控制管道内的负压大小。

为了准确测量烟梗气力输送管道的噪声,需要了解管道产生噪声的原因类型。管道噪声指在生产过程中管道因振动、内部物质流动碰撞、摩擦等而产生噪声。经现场勘验,发现当前管道噪声主要是阻挡噪声、格栅噪声和阀门噪声。

(1)阻挡噪声是当气流在管道中和障碍物、加固梁、导流板等相互作用时,物体受到拖曳等原因而产生的声音。这种声音可简化为:①当障碍物的尺寸比管道横截面的尺寸小很多时,噪声是物料与管壁之间相互碰撞和摩擦产生的;②管壁是具有声学反射性的,所以部分声音沿管道传播而形成噪声。

(2)格栅噪声是气流通过栅条、格栅、穿孔板等装置时,气流与障碍物装置摩擦、碰撞产生噪声。

(3)阀门噪声产生的原因是阀门两侧存在的压力差所产生的声音。当前管道的接料口存在一定的压力差,因此存在阀门噪声。

上述噪声具体对应物料管道、流量控制口的进气格栅和接料口。为确保隔声降噪方案的针对性,需要对3 个噪声源的计权声级进行测量,以确定主要噪声源。测量过程中生产现场所有设备都停机,仅开启真空泵在管道中形成负压。紧贴3 个噪声源设置3 个测点:①在接料口侧上方0.2 m 处;②距离流量控制口0.2 m 处;③距物料管道0.2 m 处。测点之间用30 mm 玻璃棉+0.35 mm 镀锌钢板+1 mm 阻燃帆布组成的隔音层,防止互相干扰。具体测点布置参见图1。

1.2 测量结果

烟梗含水率、负压大小等多个工况参数都会影响测量结果,因此在测量过程中需要考虑工况的影响。在实际烟叶复烤生产中烟梗含水率在多数时间内是保持不变的,因此本文主要考虑负压大小对噪声测量的影响[5]。调整流量控制口的开启度即可控制输送管道内负压大小。在不同流量控制口的开启度下,不同测点A 计权声级如表1 所示。

表1 气力输送管道噪声检测结果 单位:dB(A)

由表1 可知,开启度越小,各测点噪声越大。当开启度为10%时,测点噪声达到最高值91.5 dB(A),此时其他测点的噪声不高于85 dB(A),这表明管道噪声是气力输送系统的主要噪声源。

2 降噪方案

2.1 降噪分析

解决噪声的主流做法有:控制噪声源、控制噪声传播和在人耳处减弱噪声。

因烟梗气力输送管道设备已经固化成型,同时为了不影响生产平稳性,不能进行大量的外部机构改造,所以选择通过不改变设备结构来控制噪声源的产生,只能够通过控制噪声传播和减弱人耳处噪声来进行解决。

减弱人耳处噪声通常是佩戴劳动防护用品,在职业病危害环境检测过程中必须要对产生噪声的周围环境进行检测,所以佩戴劳动防护用品并不能从根本上减少噪声的产生。

因此解决烟梗气力输送管道噪声就只有从控制噪声的传播进行,也就是隔绝管道噪声的传播路径。

隔绝管道噪声传播路径的主流方法是采用管道外包裹方法实现隔声降噪[7]。常见的管道外包裹材料,如玻璃纤维棉等多孔隔音材料,属于烟叶生产中的恶性杂质,不能在烟叶生产过程中使用,因此本文采用阻尼复合隔声板作为隔声材料。

阻尼复合隔声板利用阻尼结构大量吸收通过隔声板的声能量,并转换为热量由密切粘合的基板和约束层散发出去,从而大大提高隔声量,同时还能有效降低隔声板的吻合效应[8-9]。阻尼复合隔声板基本结构如图2 所示。

图2 高阻尼复合隔声板结构

阻尼隔声板周围为空气,可忽略互辐射模态影响,因此高阻尼复合隔声板的隔声量计算见式(1)[6]。式中:ε 是阻尼隔声板的模态阻尼;Y 是阻尼隔声板的模态导纳,其与板的几何尺度(a、b、h1、h2、h3)、杨氏模量等结构参数、平均密度以及总抗弯刚度有关;ρ 是复合阻尼层的密度;c 是密度修正系数。

由式(1)可知,高阻尼隔声板的隔声量主要由模态阻尼和模态导纳决定。其中模态阻尼主要隔声板的几何尺寸结构参数决定,模态导纳主要由阻尼材料的材质属性决定。因此接下来对分别对高阻尼隔声板的几何尺度和阻尼材料进行设计和选择。

2.2 隔声结构

基于高阻尼复合隔声板的管道隔声结构形式如图3 所示。

图3 烟梗气力输送管道隔声结构(单位:mm)

如图3 所示,在直径300 mm 的输送管道外壁包裹一层方形的高阻尼复合隔声板,在隔声板与管道之间使用聚酯纤维棉作为填充物。聚酯纤维棉不会对现场造成二次污染,而且能够提高隔音结构的强度和降噪效果。

由图3 所示的隔声结构设计,结合现场条件确定单块高阻尼复合隔声板板的几何尺寸a、b、h1、h2、h3分别为550、1 000、1、20、0.8 mm。

2.3 阻尼材料的选择

高阻尼隔声板由约束层、阻尼层和基层组成。其中约束层和基层分别选择0.8 mm 铁皮和1 mm 铁皮,以提升隔声板的结构强度和降低噪声透射率。阻尼层通常采用沥青基体阻尼材料、树脂基体阻尼材料和橡胶基体阻尼材料[10-11]。为了确定最适合本设计的阻尼材料,分别采用高温涂抹、粘贴以及高温硫化粘贴的工艺将沥青基体、树脂基体和橡胶基体材料与约束层、基层结合,制作出具有不同隔声量的阻尼隔声板,按《建筑隔声评价标准》(GB/T 50121—2005)进行隔声量测试。

隔声量实验装置如图4 所示。实验装置由2 段传声管道组成,2 管道中间是被测隔声板。管道左侧引入噪声,沿管道向右侧传播,经被测隔声板的透射、反射、吸声后从右侧管道被录音。从录取的声音信号则可对降噪后的声音进行量化分析,得到隔声板的计权隔声量。

图4 隔声量实验装置

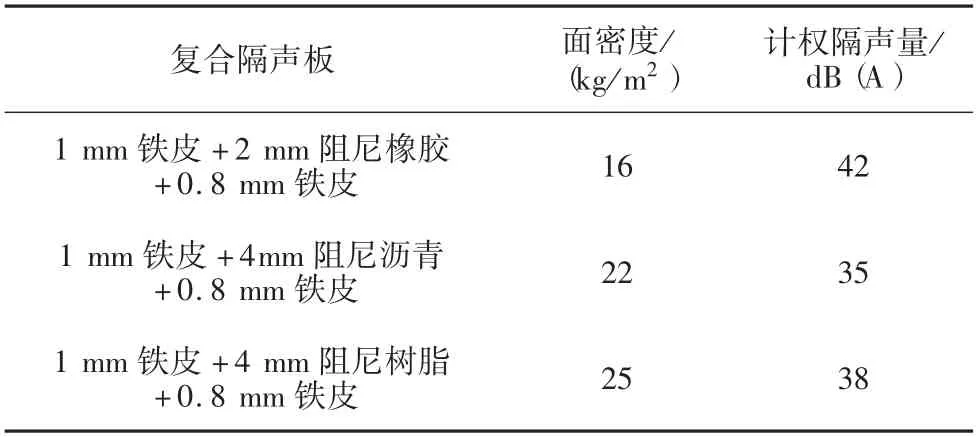

测试结果如表2 所示。

表2 3 种阻尼复合隔声板的隔声量

由表2 可以看出,1 mm 铁皮+2 mm 阻尼橡胶+0.8 mm 铁皮组成隔声板的面密度只有16 kg/m2(厚度3.8 mm),但其计权隔声量却高达42 dB(A),隔声效果比面密度更高的阻尼沥青和阻尼树脂隔声板还要好。根据测试结果,选用橡胶基体作阻尼层材料。

3 实际效果分析

为了验证所设计的降噪方案在烟叶复烤实际生产场景中的有效性,在不同开启度的工况下对气力输送管道周边的3 个测点进行噪声测量。测点布置如图1 所示。测量数据如表3所示。

表3 实际生产场景中的隔声降噪效果 单位:dB(A)

由表3 可见,开启度为10%时管道噪声最大值为58 dB(A)和噪声平均值为57 dB(A),均远低于未包裹阻尼复合板时的噪声值最大值91.5 dB(A)和噪声平均值82.8 dB(A)。由表3的数据可知,实际隔声量要小于试验测试的数据,这是由于阻尼材料的吸声效果与声波频率有关,而实际生产环境中的噪声频率与实验环境的声波频率不完全一致,因此吸声效果也存在一定差异。

4 结语

本文首先对打叶复烤企业烟梗气力输送管道噪声进行了测量和分析,确定管道噪声的主要源头来自于物料与管道的持续摩擦与撞击,然后设计了管道的包覆方案,并选用阻尼隔声板作为主要包覆材料。随后通过实验确定了阻尼隔声板的阻尼材料为橡胶基体材料,最后通过实际效果证明了所提出的设计方案具有较好隔声降噪效果。本研究结果可为相关的管道降噪设计提供数据依据。