钢桥面浇注式沥青混合料施工过程温度场分析

王 滔,胡德勇,汪 昊,常 城,王 民

(1. 重庆市智翔铺道技术工程有限公司,重庆 400067; 2. 南京润程交通科学研究院有限公司,江苏 南京 210046)

0 引 言

浇注式沥青混合料在高温(220~240 ℃)摊铺时具有较好的流动性和施工和易性等特点[1-3]。但高温摊铺带来的大跨径钢桥温度场分布问题一直以来都是国内外学者关注的重点。姚燕雅[4]基于有限元软件,从梁体的初始温度、混合料下料温度和风速入手,简化了浇注式沥青混合料在摊铺工程中截面温度梯度的各参数选值;钱振东等[5]采用数值模拟方法对浇注式沥青混合料摊铺过程中的钢桥面温度场分布规律进行了分析,拟合了最不利的温度荷载公式;郑胜[6]建立了钢箱梁三维有限元模型,分析了浇注式沥青混合料摊铺过程中温度场对桥面系结构变形、位移、支座受力的影响规律;沈聪等[7]基于热传学、太阳辐射等原理,利用Abaqus有限元软件建立了钢箱梁桥及桥面铺装的三维模型,分析了在极端高温情况下的温度场;刘阳[8]基于瞬态温度场理论和热传导理论,建立了钢箱梁传递模型,分析了温度场特征、影响因素及铺装层层间温度效应。

总之,国内外学者普遍都是基于特定的温度、风速、摊铺速度等条件,采用有限元模型对浇注式沥青混合料摊铺过程中的温度分布规律进行分析。然而施工现场的风速、摊铺速度等诸多外界因素往往会对浇注式沥青混合料摊铺后的温度场分布有较大影响。因此有必要对不同风速、摊铺速度等情况下的温度场分布规律进行分析,为浇注式沥青混合料摊铺工艺优化提供理论依据,避免因温缩变形等对桥面系结构造成损伤。

1 温度场有限元模型

1.1 基本假设

浇注式沥青混合料在铺筑过程中,实际情况及环境往往复杂多变,温度场分布也是一个复杂边界的三维瞬态热传导问题。在进行温度场分析时,根据Abaqus软件特点,可提出如下假设[9-11]:

1)材料连续、各向同性;

2)沥青混合料及钢材物理性能不随温度变化;

3)桥面铺装层结构为带状物,铺装层间接触良好,层间温度和热流连续。

1.2 温度场有限元模型

笔者以武汉沌口长江大桥为工程依托,建立温度场有限元模型。该桥主梁为PK断面钢箱梁,行车道铺装结构为甲基丙烯酸甲酯树脂(以下简称“MMA”)防水体系+3.5 cm浇注式沥青混合料GA10+3.5 cm高弹改性SMA10。

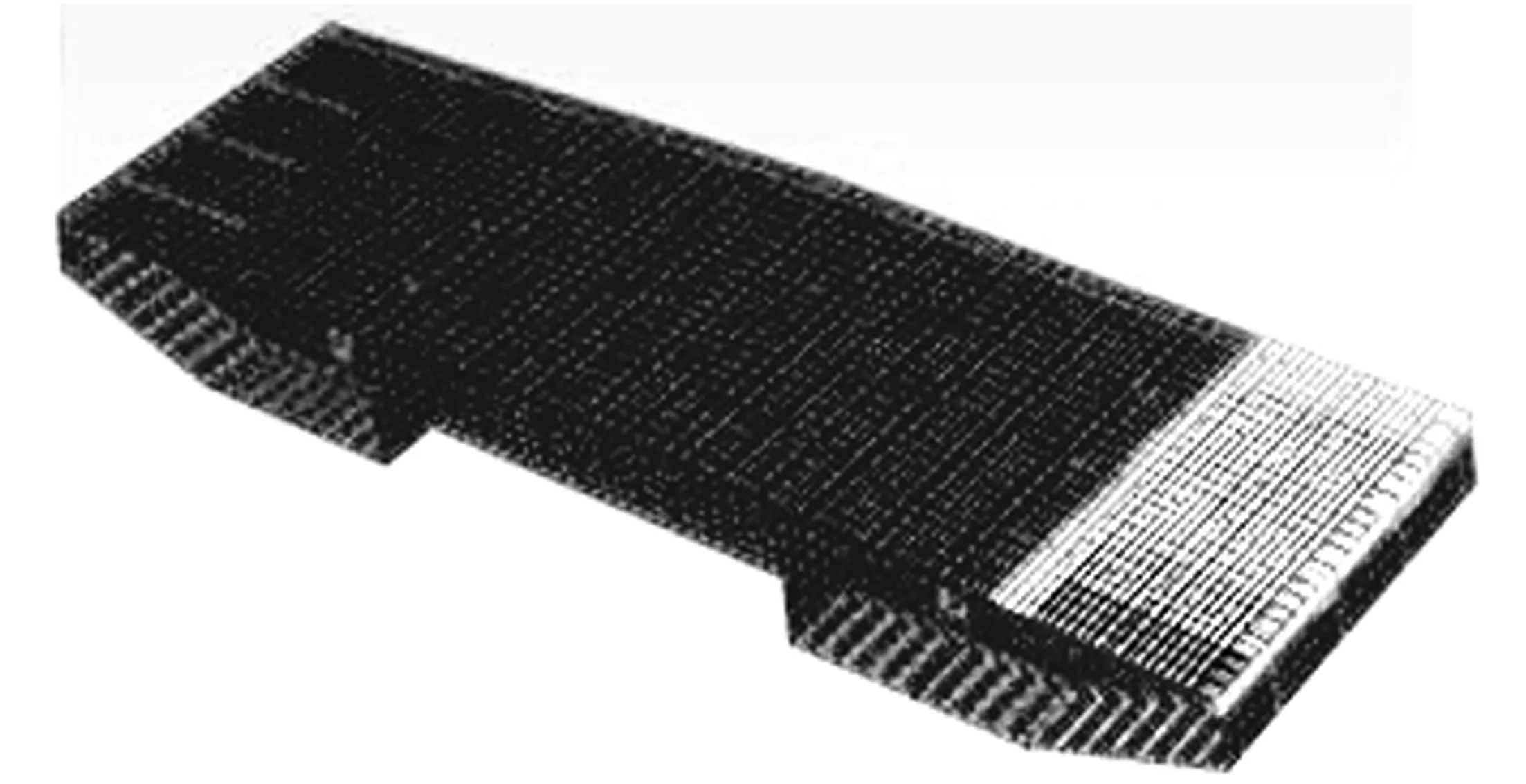

采用Abaqus软件建立有限元模型时,模型尺寸为46.0 m×12.0 m,钢桥面系构造参数见表1[12-13],材料参数见表2[6,14-15]。材料的环境温度为30 ℃,对流换热系数为13.9 W/(m2·K),辐射换热系数为0.81 W/(m2·K),界面热阻系数为0.002 218 (m2·K)/W。三维有限元模型建立过程中,采用实体单元模拟桥面铺装结构层和钢箱梁顶板,采用壳单元模拟加劲肋、横梁等正交异性钢桥面板组件,内部采用绝热式边界条件。计算分析过程中,摊铺宽度为6 m,摊铺温度为240 ℃,计算模型见图1。

表1 钢桥面系构造参数Table 1 Structural parameters of steel bridge deck mm

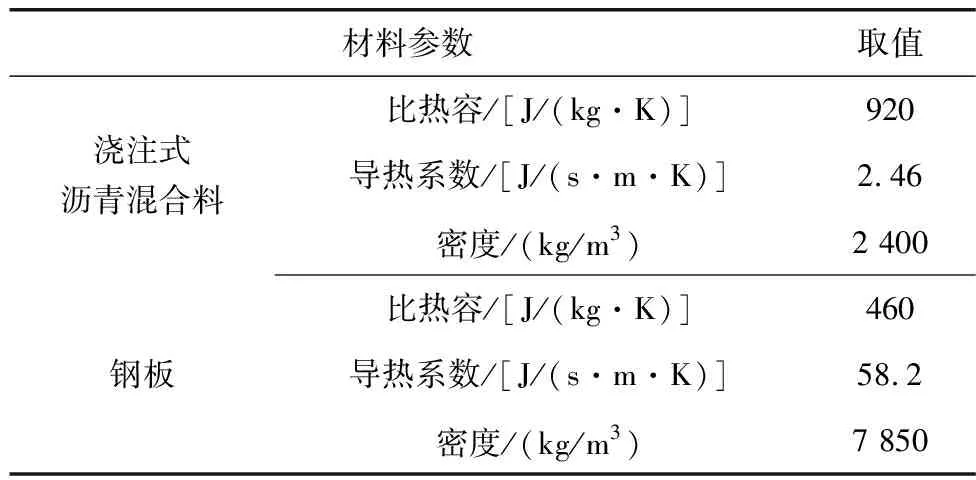

表2 材料参数Table 2 Material parameters

图1 有限元模型示意Fig. 1 Schematic diagram of finite element model

1.3 温度区间设置

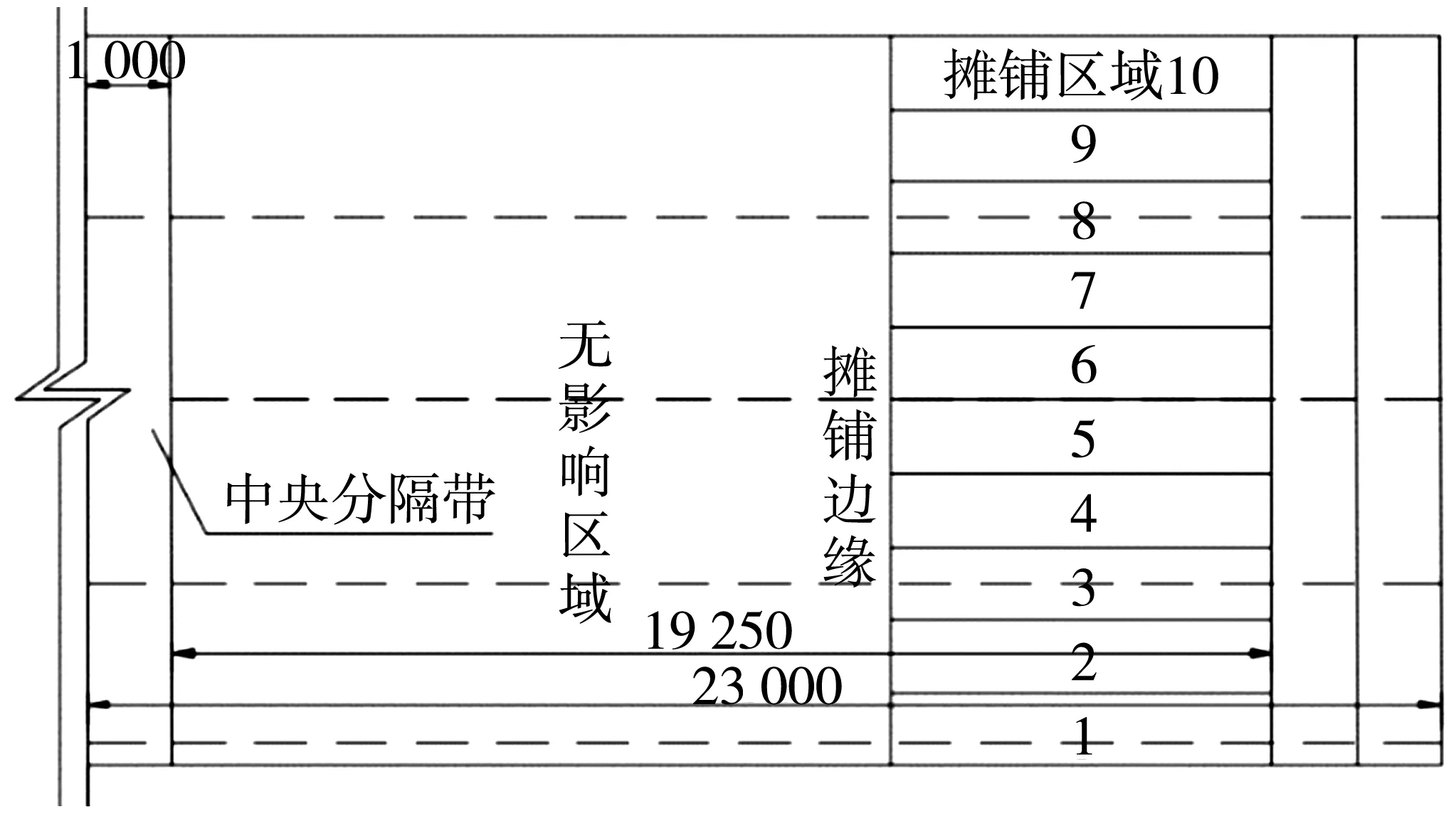

在浇注式沥青混合料施工时,摊铺机相当于移动热源,沿着钢桥纵向移动,已摊铺的混合料对摊铺机前进方向的钢桥面板有预热作用,在模型计算时无法将浇注式沥青混合料一次性施加到钢箱梁上;故采用生死单元控制技术模拟浇注式沥青混合料的摊铺过程。将纵向12 m的摊铺区域均分为10段,并将区域内的铺装层单元全部杀死;设置10个分析步,根据摊铺速度逐步激活单元,每个分析步完成时,向前摊铺一段,以此模拟摊铺机作为热源传递温度的过程。在三维模拟过程中,将温度荷载作用的施工区域划分为摊铺区、摊铺边缘区及摊铺无影响区域,如图2。

2 温度场分布特征分析

2.1 不同区域温度场分布特征

模拟不同区域温度场时,摊铺速度设定为3 m/min,风速设定为1 m/s,时间步设定为60 s。温度场模拟结果如图3;铺装层表面、摊铺区域钢板表面、摊铺边缘和未摊铺区域钢板表面温度模拟结果如图4。

图2 温度加载区间示意Fig. 2 Schematic diagram of temperature loading interval

图4 各区域测点温度变化Fig. 4 Temperature changes at measuring points in various regions

2.1.1 摊铺区铺装层表面测点温度变化

由图4(a)可知:当浇注式沥青混合料摊铺完成后,铺装层表面温度随时间推移呈逐渐下降的趋势。该趋势主要分为3个阶段:① 急剧下降阶段:主要体现在摊铺完成后5 min内,浇注式沥青混合料表面热量向外迅速扩散、传递;② 快速下降阶段:主要体现在摊铺完成后5~17 min内,由于浇注式沥青混合料内部的热量经过补充,表面温度下降有所减缓;③ 缓慢下降阶段:当温度下降到140 ℃后,整个浇注式沥青混合料铺装层温度下降速率再次变慢,其温度作用时间也最长。

2.1.2 摊铺区钢板表面测点温度变化

摊铺区钢板表面测点温度是指钢桥面顶板底部的温度。由图4(b)可知:在浇注式沥青混合料摊铺过程中,钢桥面顶板底部温度急剧上升,在混合料摊铺完17 min时达到最高温度,为120 ℃;随后钢桥面顶板热量向钢箱梁内部空气、U肋、横隔板、纵腹板等扩散,温度逐渐慢速下降;约1 h后钢桥面顶板温度保持在100 ℃左右。

2.1.3 摊铺区边缘测点温度变化

摊铺区边缘是指与浇注式沥青混合料铺装层间距为0 cm的位置。由图4(c)可知:在浇注式沥青混合料摊铺时,摊铺区边缘温度急剧上升,并接近混合料的摊铺温度;当摊铺完成后,该区域温度逐渐下降,初期温度下降较快;当10 min左右时该区域温度下降到约130 ℃,随后下降速率减缓;在60 min后,该区域温度下降到81 ℃。

2.1.4 未摊铺区钢板表面测点温度变化

未摊铺区是指距离浇注式沥青混合料摊铺区边缘20 cm以外的区域。在有限元分析过程中,笔者对距离摊铺区边缘50 cm的钢桥面顶板底部温度分布进行分析。由图4(d)可知:由于该区域距离摊铺区域较远,其温度变化呈现出明显滞后,在经过27 min热传递后,达到86 ℃的最高温度;后期在浇注式沥青混合料温度持续作用下,其温度缓慢下降,在60 min后该区域温度仍为76 ℃。

2.2 风速对摊铺温度场影响

风速直接影响桥面结构和大气之间的对流交换作用。在模拟计算过程中,用对流放热系数hr来表征风速对温度场带来的影响[11],如式(1):

(1)

式中:Ts为铺装层表面温度;Ta为环境温度;v为风速。

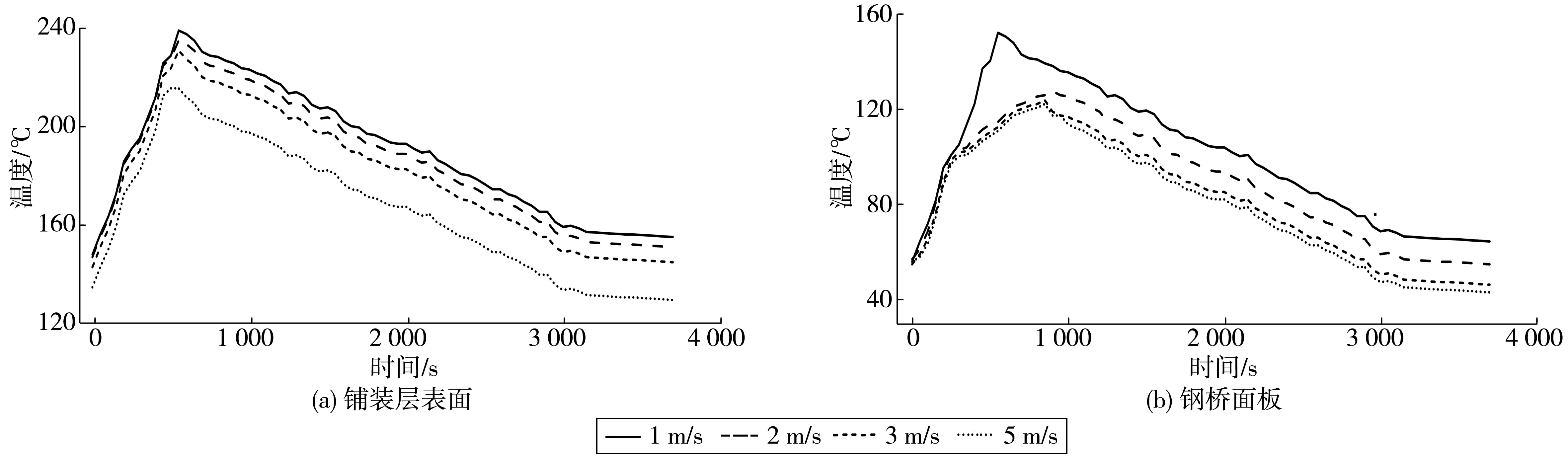

当风速为1、2、3、5 m/s时,在不同时间下铺装层表面温度和钢桥面顶板底部温度如图5。由图5(a)可知:随着风速增大,铺装层表面降温幅度显著增大。当风速为1 m/s时,温度下降较为缓慢;当风速持续增长为3 m/s时,温度下降较为明显;当风速达到5 m/s时,温度下降十分显著。此外随着时间变化,浇注式沥青混合料受风速影响较大;当风速为1 m/s时,最高温度可达240 ℃;当风速为5 m/s时,最高温度为215 ℃,降低了约25 ℃。由图5(b)可知:当风速为1 m/s时,钢桥面顶板温度约为150 ℃。

图5 不同风速影响下各位置温度场变化Fig. 5 Temperature field changes at different locations under the influence of different wind speeds

总体而言,风速对浇注式沥青混合料表面温度散失影响较大,对钢桥面顶板底部温度散失影响不显著。为避免风速过大导致混合料热量快速散失,进而影响施工和易性,浇注式沥青混合料卸料点应尽可能地接近摊铺机。

2.3 摊铺速度对温度场影响

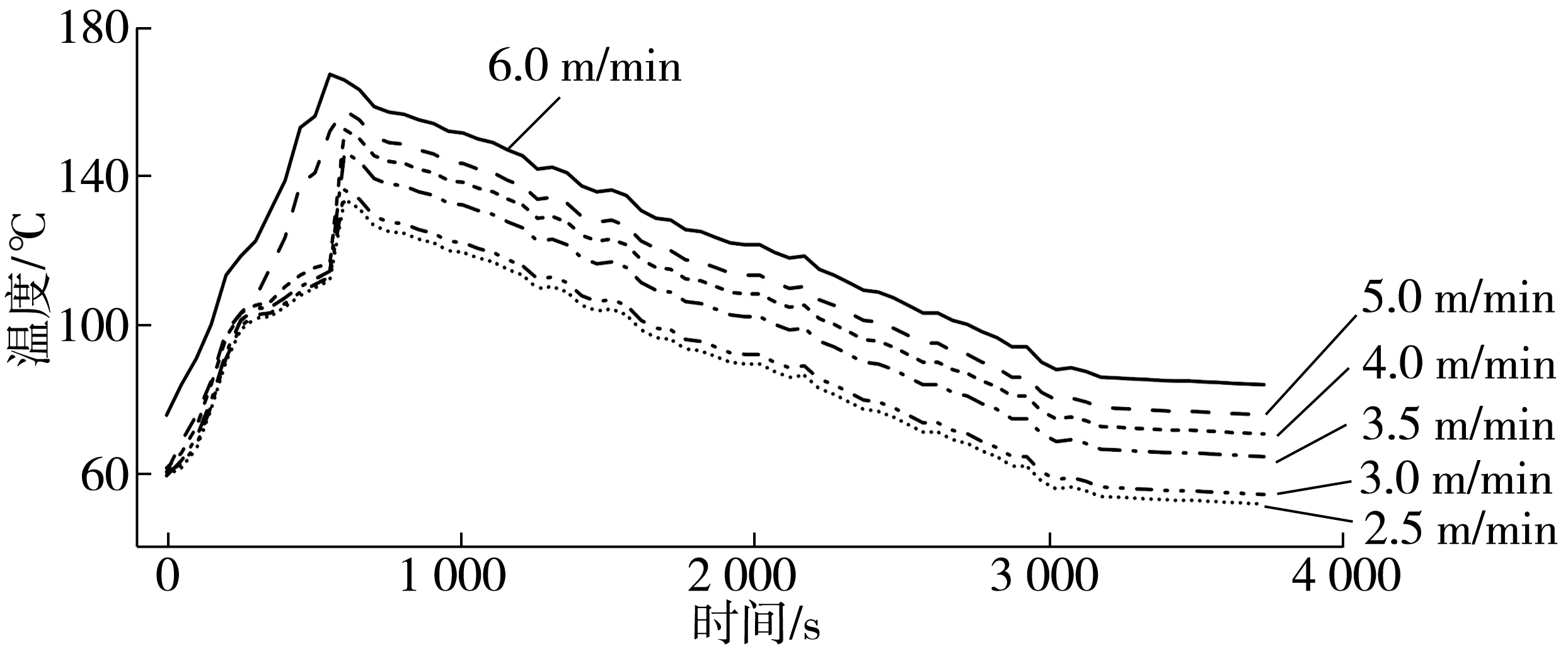

根据浇注式沥青混合料施工的工艺特点,摊铺速度对钢桥面顶板底部的温度场有较大影响。通过有限元模拟摊铺速度分别为2.5、3.0、3.5、4.0、5.0、6.0 m/min时的温度场变化,结果如图6。

图6 不同摊铺速度下钢桥面的温度场变化Fig. 6 Temperature field changes of steel-deck under different paving speed

由图6可知:钢桥面顶板最高温度随摊铺速度的增大逐步上升。当摊铺速度为6.0 m/min时,最高温度为166 ℃;当摊铺速度为2.5~3.0 m/min时,温度趋于稳定和平衡。因此,在保障摊铺效率前提下,为避免钢桥面系在摊铺过程中的温度应力集中,摊铺速度宜为2.5~3.0 m/min。

3 实桥监测分析

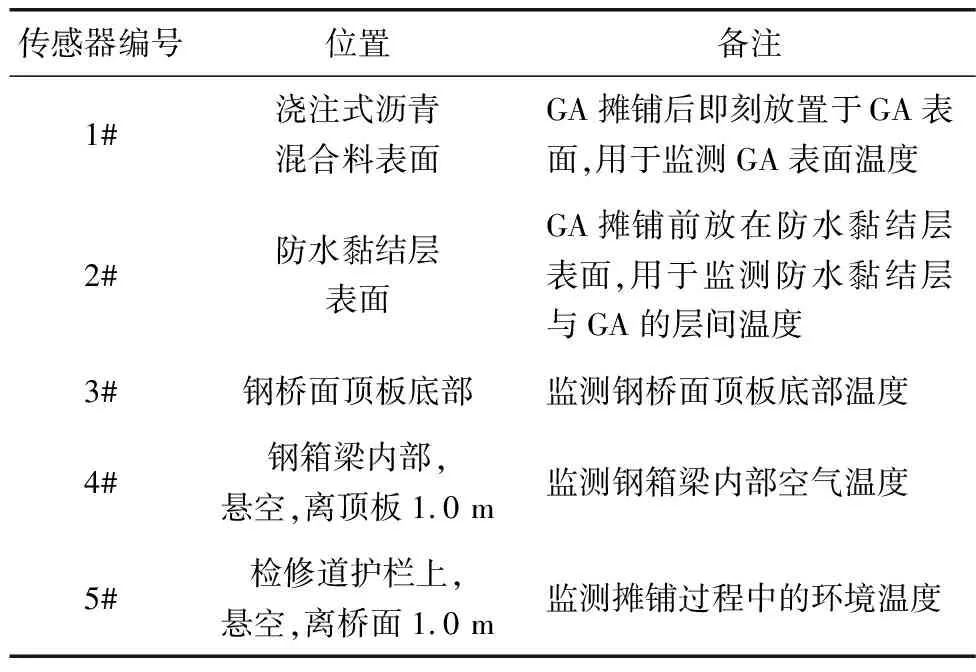

为了验证有限元模拟分析的准确性和差异性,笔者在浇注式沥青混合料施工期间(2018年8月15日中午),采用温度传感器监测了各结构层的温度,各测点温度传感器布置方案如表3。

表3 温度传感器设置情况Table 3 Temperature sensor setting conditions

在浇注式沥青混合料摊铺时,出料温度为241.6 ℃,混合料刘埃尔流动性为42 s,大气温度约为35 ℃,桥面风速约为3.5 m/s,温度采集频率为30 s/次,实桥各测点温度变化如图7。由图7可知:浇注式沥青混合料表面最高温度(190 ℃)比出料温度低51.6 ℃,防水黏结层表面最高温度(196 ℃)比出料温度低45.6 ℃,比理论计算的温度低很多。这一方面是因为浇注式沥青混合料在卸料过程存在一定的温度损失;另一方面是因为卸料点混合料在等待摊铺过程中温度有所散失。

根据工程实践经验,在浇注式沥青混合料摊铺过程中,COOKER运输车的卸料点与摊铺机距离宜控制在0.5~1.5 m,以避免摊铺过程中温度散失过多而导致混合料和易性变差,进而避免导致摊铺后出现麻面等情况。由图7还可看出:钢桥面顶板底部实测最高温度为103 ℃(比摊铺温度低138.6 ℃),最高温度出现滞后时间为30 min(比理论计算延长了13 min)。其主要原因是:在有限元模拟过程中忽略了MMA防水黏结层(厚度有2 mm)的吸热和阻热效应;此外浇注式沥青混合料实际摊铺过程中温度散失比理想状态下快,进而导致钢桥面顶板底部最高温度比理论计算低。总体而言,浇注式沥青混合料在实际施工过程中,混合料表面实测最高温度与有限元模拟存在一定差异,但变化趋势一致,呈现为“三阶段”变化。

4 结 论

笔者以武汉沌口长江大桥钢桥面铺装工程为例,通过有限元模型和实桥监测分析了浇注式沥青混合料施工过程中温度场分布情况,得出如下结论:

1)浇注式沥青混合料在施工过程中,通过有限元模拟得出的最高温度和实测温度存在一定差异,但变化趋势基本一致,混合料表面温度下降呈“三阶段”变化趋势,即急剧下降阶段、快速下降阶段和缓慢下降阶段;

2)实桥监测数据显示:浇注式沥青混合料摊铺对钢桥面系温度场影响有限,钢桥面顶板最高温度为103 ℃(比摊铺温度低138.6 ℃),滞后时间为30 min,由于MMA防水黏结层的吸热及阻热效应,比有限元模拟延长了13 min。此外钢桥面顶板最高温度持续时间较短,仅有8 min;

3)为避免钢桥面系在摊铺过程中出现温度应力集中,摊铺速度宜控制在2.5~3.0 m/min。当风速大于3 m/s时,浇注式沥青混合料温度散失较为明显,为降低温度散失对施工和易性影响,混合料卸料点应尽可能地接近摊铺机,距离宜控制在0.5~1.5 m。