桥梁挤扩支盘桩动态设计方法

陈梓驹

广东省交通规划设计研究院集团股份有限公司 广东 广州 510000

1 工程背景

潮汕环线高速公路项目是汕潮揭同城化的战略需求,是推进区域一体化的重要措施之一,对推动揭阳加快经济发展具有重要的意义,同时也是完善区域路网结构,适应汕揭通道未来交通发展的需要。该项目是广东省高速公路网规划“九纵五横两环”高速公路主骨架网中的加密线,其中潮汕联络线起于汕头市潮阳区西胪镇连接主线,终于汕头市潮阳区金灶镇金溪西村东面,通过金灶枢纽互通与潮惠高速相接。

项目桥隧比高,沿线所处地质软土深厚,含水率高,综合地质条件、造价、技术等因素,桥梁桩基大部分采用了挤扩支盘桩。

2 挤扩支盘桩技术特点

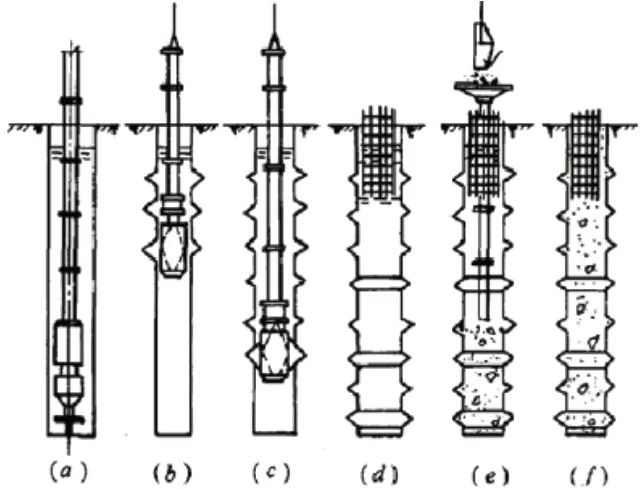

挤扩支盘桩是按承载力要求和地层土质条件,在设计要求部位对土体进行侧向挤压形成支状或盘状空腔,最终形成桩身及支盘结构共同作用的一种特殊的桩基形式。常规桩及挤扩支盘桩受力对比如图1所示。

图1 常规桩及支盘桩受力对比示意图

挤扩支盘桩可通过对土体进行挤压,提高土的弹模;通过挤扩成支、盘,增大承压面积,提高桩基支承力,同时可减小沉降变形。

挤扩支盘桩单桩轴向受压承载力特征值可按《广东公路桥梁挤扩支盘桩技术规程》(T/GDHS 002-2020)5.3.1相关公式及要求计算,支盘桩单桩承载力计算相比常规摩擦桩计入了支、盘的支承力。在实际施工中,相比常规桩,为了使得挤扩支盘桩满足原设计的承载力要求,不仅要复核桩基的地质分层,还应核查支、盘的位置、所处的地质是否与设计相符。因此,挤扩支盘桩需要进行施工过程的动态设计以确保桩基承载力满足要求。

挤扩支盘桩总体施工流程是:直桩成孔→清孔、成孔孔径检测→下放挤扩设备挤扩→挤扩完成后清孔、孔径及支盘尺寸检测→下放钢筋笼、浇筑混凝土成桩。支盘桩施工流程示意如下图2所示。

图2 支盘桩施工流程示意图

3 挤扩支盘桩动态设计

3.1 前期地质勘察

在设计阶段,为了给支盘桩的承载力计算提供充足可靠的地质岩土设计参数,地质勘察应进行逐桩钻探,并加强标贯试验、大吨位静力触探及旁压试验等原位试验方法[1],提供每个墩位的土层的侧摩阻力及承载力特征值,以及土层对应的预估首次挤扩压力值。这一步是后续施工过程承载力调控的基础。

3.2 支盘承载力调控因素

根据《广东公路桥梁挤扩支盘桩技术规程》(T/GDHS 002-2020)的要求,主要对于出现以下情况时应及时采取调控措施[2]:

(1)当施工过程支盘持力层与设计存在标高差异;

(2)桩基成孔后孔径检测结果,支盘处出现严重塌孔、缩孔等影响支盘受力或无法继续施工;

(3)支盘挤扩施工采用首次挤扩压力值校核持力层土体力学性能结果,当压力值小于设计规定最小值并超出允许误差时;

(4)支盘挤扩施工采用挤扩压硬值校核支盘腔稳定性结果,当小于设计规定值或允许误差时;

(5)挤扩完成后的支盘腔完整性检测结果几何尺寸小于设计规定值并超出允许误差时。

以上五种情况中,第一种情况在支盘桩直桩成孔施工时,应采用反循环钻机[3],相比正循环钻机,该钻机捞渣会较为及时,相对准确,较为准确的地质渣样可为判定支盘持力层位置提供依据,以便后续设计进行支盘位置判定及调控。

对于第二、五种情况,建议采取超声波、井径仪两种检测方法进行对照检测,互相检验结果,提高判定准确性。另外支盘桩基成桩时间相对较长,为了减少塌孔、缩孔等情况,应采用优质泥浆,比重控制在1.05~1.25,在易塌孔土层比重可增大至1.2~1.35。

第三种情况则建议在桩基施工前,选取具有代表性地质的钻孔附近,进行试成孔试验,获取实际的地质情况、挤扩压力值等指标,并在施工过程进行参数对比,并综合考虑前期地质勘察资料的预估首次挤扩压力值,判定实际压力值能否满足设计要求。

对于第四种情况,在设计阶段应按照地质的特点,合理设置支、盘结构,并避免设置在软弱地层。

最后,为了必要时可进行支盘调控措施,在设计阶段应预留一定的备用支、盘位置,支、盘竖向间距应预留根据现场土层变化进行调整的空间。

3.3 支盘动态调控

3.3.1 直桩成孔阶段

该阶段应要求施工单位采用反循环钻机并及时进行捞渣,频率至少为1次/m。直桩成孔后除了对孔深、标高及地质情况进行确认以外,还应按照实际捞渣情况,考虑实际的土层厚度、支盘位置合理性,对桩基承载力进行验算及支盘设置调整。值得注意的是,支盘设置时应尽量设置在持力层的上部,使得支盘底部有足够厚度的持力层来充分提供承载力,若无法保证底部的持力层厚度则应考虑调整支盘位置或考虑持力层与下层土作为组合土层,调整持力层的力学参数。

该阶段为施工前的预调整阶段,也应考虑预留后续挤扩过程调控的空间。承载力复算通过,判断是否需要调整桩长后,对直桩成孔进行终孔确认。

3.3.2 支、盘挤扩阶段

该阶段监理单位应实时上报挤扩过程的首次压力值,以及首次挤扩后设备的上升值。

挤扩首压值根据试成孔及地质勘察资料预估值结果进行综合对比,当负偏差大于2MPa时进行承载力验算,不满足设计要求时进行支、盘位置调整。

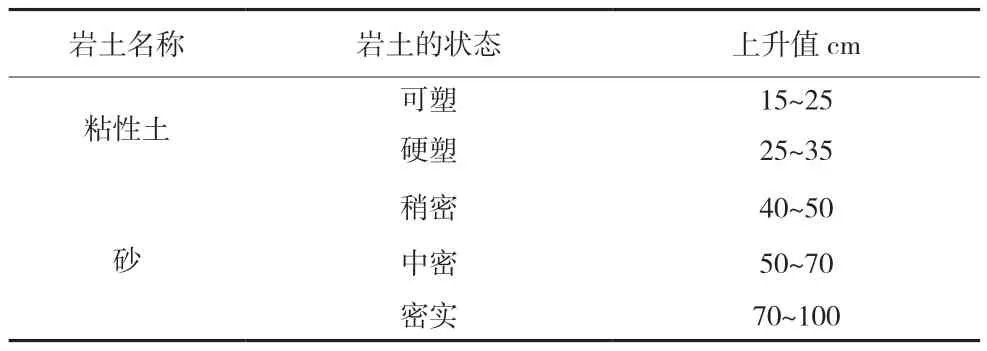

设备的上升值可一定程度反映支、盘所处地层的位置,可为后续调控措施指出方向。上升值可通过桩基施工前的试成孔试验来获取,本项目设备上升值施工经验如下表1所示。

表1 挤扩设备上升值(经验值)

挤扩阶段需综合考虑挤扩压力值以及设备上升值,当实际上升值与理论上升值下限的负偏差大于5cm,考虑此时挤扩的位置可能位于目标持力层的底部,可能会因持力层厚度不足,导致无法发挥足够的承托力。基于挤扩值及上升值的支盘判定情况及调控措施如下表2。

表2 基于挤扩值及上升值的支盘调控措施表

在根据实际情况进行支盘调控的过程,需注意以下情况:

(1)每次支盘调整,由于在原位置已进行过挤扩,为了正确反映调整位置后的首压值,应调整挤扩设备的挤扩角度,避免由于复挤产生首压值偏低的情况,此外调控次数不宜超过2次,避免塌孔或沉渣厚度过厚导致下盘被沉渣埋置。

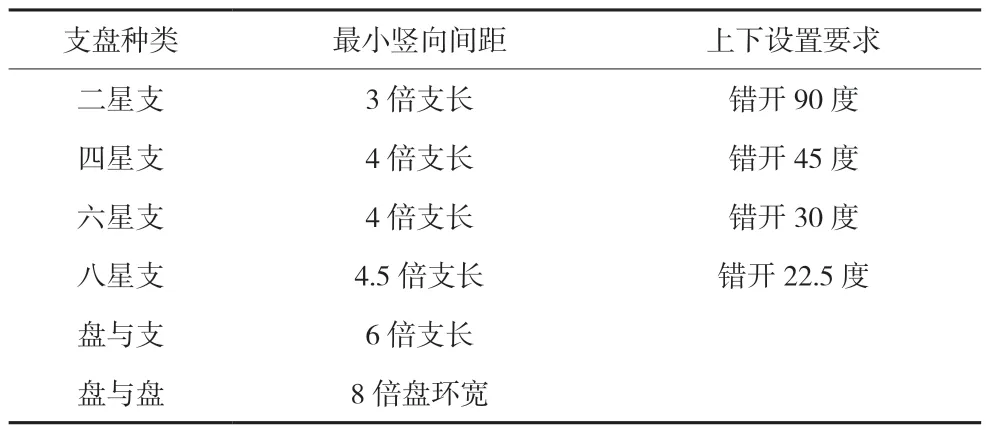

(2)每次支盘调整,需考虑支、盘之间的最小间距。支盘桩经满足规范要求的合理设计后的极限破坏形式主要有支、盘底部土体的破坏以及桩端处土体的破坏。当间距满足规范要求时,支盘单独工作,盘间应力叠加不明显,土体以压密变形为主,各支盘至上往下依次承载;当间距过小,盘间应力叠加明显,此时只有下盘端阻承压,无法充分发挥各个盘的承载力。规范中支、盘最小竖向间距及设置要求如表3所示。

表3 支、盘最小竖向间距及设置要求

(3)预留足够的桩根长度,由于支盘桩在挤扩过程中会产生一定的沉渣,当设置6~7盘的时候沉渣厚度可达10m,故在调控过程应结合试成孔试验沉渣厚度的结果,预留足够的桩根长度,并在施工支盘桩的前期获取沉渣厚度数据,以指导后续施工。

4 挤扩支盘桩动态设计实例

4.1 支盘设置及地质情况

潮汕环线高速公路项目支盘桩1#原设计支盘设置如表4所示。

表4 原设计支盘设置及地质情况

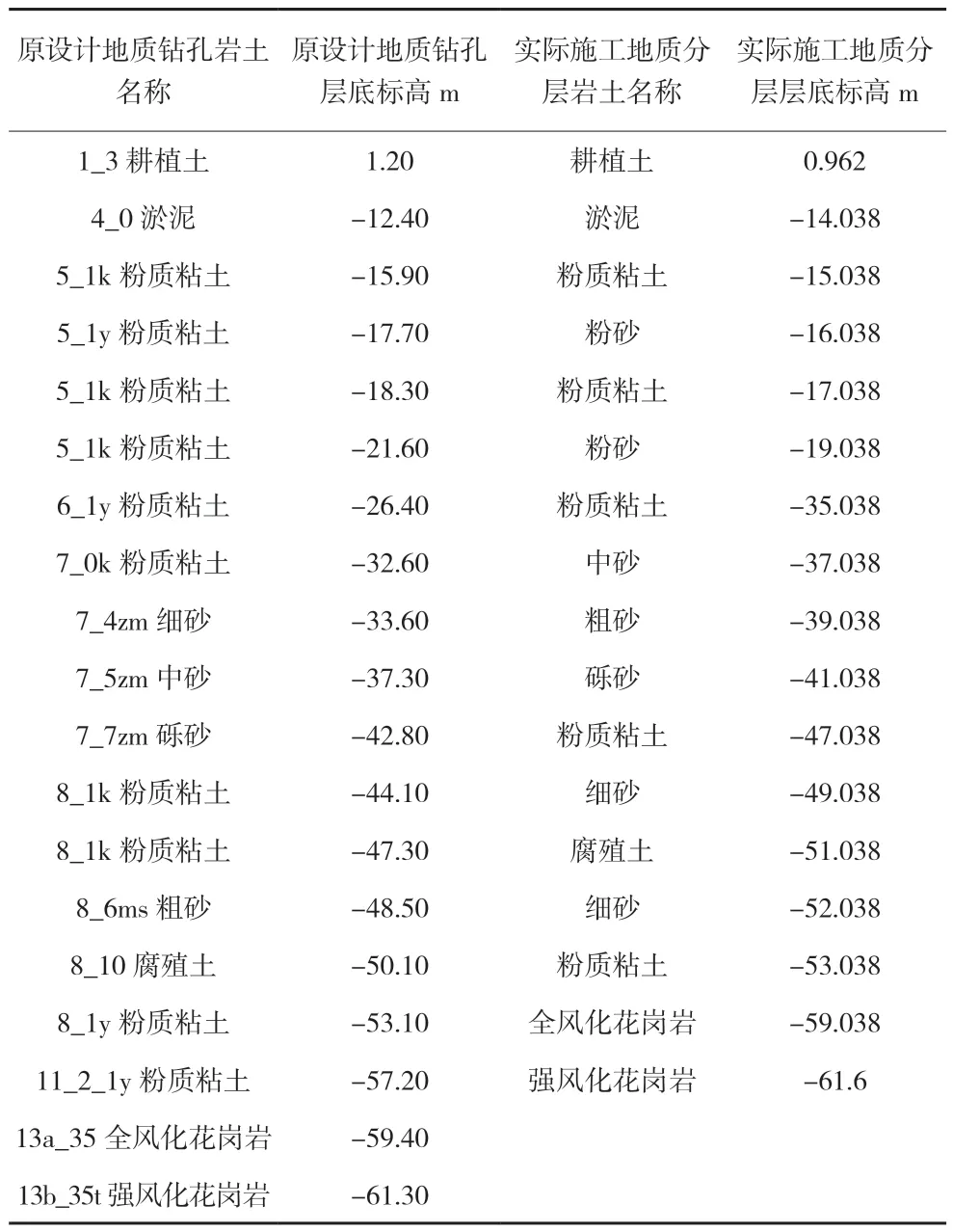

直桩成孔采用反循环钻机,捞渣取样频率1次/m,根据捞渣整理的实际地质分层以及原设计地质钻孔数据对比表见表5。

表5 原设计地质钻孔数据与实际地质分层对比表

4.2 支盘按实际地质动态调整

原设计地质钻孔数据与实际地质分层对比表,调整后的支盘设置如表6所示。

表6 支盘调控后的设置情况表

对比原设计情况,六星支1、上盘、六星支2实际地质与原设计基本一致,故维持原设计。中盘2原设计为砾砂盘,实际施工捞渣地质有所不同,经验算按照原钻孔该标高附近的8-1k粉质粘土处设置盘承载力富余有所减小,但也可满足设计要求,另考虑后续施工有调控的空间,故中盘2调整到-43.5m处,中盘1调整到-38m处,预留后续六星支2支改盘的调整空间。下盘原设计位置按实际施工分层处于全风化花岗岩中,不宜做盘,故调整至-52m处粉质粘土层中。

4.3 挤扩施工阶段结果

挤扩施工过程监理单位实时上报挤扩过程的首次压力值,以及首次挤扩后设备的上升值结果如表7所示。

表7 挤扩施工首压值及上升值结果表

从实际挤扩压力及上升值来看,可满足承载力的要求,故可按调整后的支盘设置成桩。

5 结语

本文介绍了桥梁挤扩支盘桩的技术特点,对勘察阶段的技术要求,实际施工过程调控情况及原因进行了分析,阐述了桥梁挤扩支盘桩施工过程调控措施技术细节,可为桥梁挤扩支盘桩动态设计提供技术参考。