Pd 助剂用于Ni 基环戊二烯加氢催化剂的研究

刘艳惠,杜 周

(中国石化 北京化工研究院燕山分院,北京 102500)

环戊烯是一种重要的精细化工原料和中间体,广泛应用于制药、有机合成及橡胶工业领域,也可直接用于生产环戊醇、戊二醛、环戊酮、戊二酸等[1-2]。其中,环戊醇主要用于生产医药中间体和香精香料;环戊酮主要用于制备茉莉酮类香料、抗焦虑药丁螺环酮及农药杀菌剂戊菌隆等;戊二醛主要用于制备优良的鞣革剂、组织固化剂、高效杀菌消毒剂等;戊二酸可用于制备戊二酸二甲酯、戊二酸二乙酯等,也可用作合成树脂、合成橡胶聚合时的引发剂。此外,环戊烯还可用于生产环戊烷及卤代环戊烷等重要的精细化学品,在化学、建筑、医药、农药等方面有广泛的应用。催化反应的类型有多相催化和均相催化,原料与催化剂的接触形式有气相加氢、液相加氢和混合加氢,催化剂的活性组分主要是Pd 和Ni,载体有Al2O3、SiO2、活性炭、硅酸铝和高分子聚合物等[3-8]。其中,已实现工业应用的主要为Al2O3负载的Pd 加氢催化剂。现有技术的催化剂中,环戊二烯的转化率和环戊烯的选择性尚有一定的提升空间。因此,需要开发性能优良且不使用或尽量少使用贵金属的新型选择加氢催化剂。

本工作采用等体积浸渍法制备了以Al2O3-TiO2复合氧化物为载体、Ni 为主活性组分、Pd 为助活性组分的负载型Pd-Ni/Al2O3-TiO2催化剂。利用低温N2吸附-脱附、XRD、H2-TPR、SEM 等方法对催化剂进行表征,并在固定床微反实验装置上考察了Ni 基催化剂助剂、Pd 源、Pd 负载量等对环戊二烯选择加氢制环戊烯反应性能的影响。

1 实验部分

1.1 主要试剂及仪器

γ-Al2O3:中国石化天津分公司;Al2O3-TiO2复合氧化物:自制;双环戊二烯:纯度高于95%(w),阿拉丁化学试剂公司;无水乙醇:科密欧化学试剂有限公司;Ni(NO3)2·6H2O:分析纯,天津江天化工技术股份有限公司;钼酸铵、Pd(NO3)2·2H2O、PdCl2:分析纯,百灵威科技有限公司;环己烷:分析纯,国药集团化学试剂有限公司;H2:中国石化燕山石化公司;去离子水:自制。

SY101BS-2 型电热鼓风干燥箱:天津三水科学仪器有限公司;2ZB-1L 型双柱塞泵:北京星达科技发展有限公司(神舟微科);ME204E 型电子天平:Mettler Toledo 公司;OLKY-10 型固定床微反装置:欧陆科仪(远东)有限公司。

1.2 催化剂制备

使用本课题组开发的Al2O3-TiO2复合氧化物为载体。载体550 ℃焙烧4 h,取20 ~40 目的颗粒,常温下测定吸水率,按吸水率和金属负载量配制金属盐溶液。采用等体积浸渍法,先负载Ni 后负载助剂金属。静置1 ~8 h,于90 ~120 ℃干燥2 ~8 h、300 ~800 ℃焙烧2 ~10 h,制得催化剂试样。

实验选取Co,Mo,Cu,Ce,Pd 5 种金属为助剂,其中,Mo 源为钼酸铵,其他金属助剂的来源均为相应的硝酸盐,助剂Pd 含量为0.1%(w),助剂Co,Mo,Cu,Ce 的含量相当于10%(x)Ni。5 种金属助剂分别对含量为17.5%(w)Ni 的Ni/Al2O3-TiO2催化剂进行改性,制得改性的催化剂试样。通过评价实验考察助剂改性后的催化剂在环戊二烯选择加氢制备环戊烯反应中的反应性能。

1.3 催化剂表征

采用美国Micromeritics 公司ASAP 2020 型全自动物理化学吸附分析仪进行试样的表面孔结构表征,高纯氮为吸附介质,以液氮为冷阱,吸附温度为-195.8 ℃,微介孔吸附等温线全分析,采用BET 法计算催化剂的比表面积,BJH 法计算催化剂的孔分布及孔体积;采用美国Micromeritics 公司AutoChem Ⅱ 2920 型程序升温吸附仪对催化剂试样进行H2-TPR 表征,称取适量催化剂试样置于试样管中,在200 ℃下用He 气吹扫1 h,降温至-20℃,将气体切换为10%(φ)H2-Ar 混合气,然后以10 ℃/min 的速率升温至目标温度,TCD 检测;采用荷兰Panalytical 公司Empyrean 型多晶粉末衍射仪对载体和催化剂试样的物相进行分析,CuKα射线,PIXcel 3D 检测,管电压40 kV,管电流40 mA,步长0.02°,扫描速率2(°)/min,扫描范围10°~90°;采用美国FEI 公司Quanta 200 型扫描电子显微镜观察载体和催化剂试样的晶粒形貌及大小。

1.4 催化剂活性评价

采用固定床微反实验装置评价催化剂的反应性能。在反应管中装填20 mL 催化剂试样Al2O3-TiO2,Ni/Al2O3-TiO2,Pd/Al2O3-TiO2,Pd-Ni/Al2O3-TiO2等。催化剂在加氢反应开始前需在400 ℃,H2气氛下还原4 h,将氧化态活性组分转化为具有加氢活性的还原态活性组分,后降温至反应温度。以体积比为1∶3 的环戊二烯/环己烷为原料,反应温度40 ℃,反应压力0.4 MPa,氢/烃摩尔比1.2,新鲜进料体积空速1.5 h-1,每隔4 h 取样,并采用日本岛津公司GC-14A 型气相色谱仪实时分析,柱温50 ℃开始,稳定5 min 后,以20 ℃/min 速率升温至180 ℃,于180 ℃稳定5 min,使用面积归一化法计算产物中各组分的含量。

2 结果与讨论

2.1 Ni 基催化剂助剂的优选

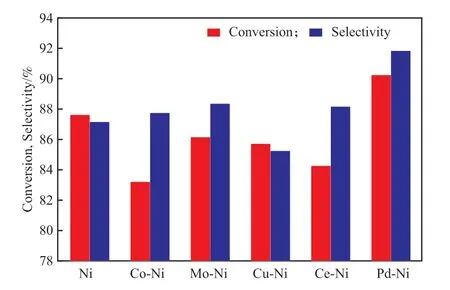

图1 为金属助剂对Ni 基催化剂反应性能的影响。由图1 可知,Cu 改性的催化剂环戊二烯转化率和环戊烯选择性均低于纯Ni 基催化剂;Co,Mo,Ce 改性的催化剂虽然提高了环戊烯的选择性,但转化率低于纯Ni 基催化剂;Pd 改性的催化剂环戊二烯的转化率和环戊烯的选择性能同时达到90%以上,比较改性前的Ni 基催化剂,转化率和选择性都有3%~4%的提升,因此,Pd 助剂改性效果最为明显。

图1 金属助剂对Ni 基催化剂反应性能的影响Fig.1 Effect of metal auxiliary on reaction performance of Ni-based catalyst.

2.2 Pd 源的筛选

相同条件下以PdCl2和Pd(NO3)2两种钯盐为Pd 源,分别制得Pd 含量为0.1%(w)、Ni 含量为17.5%(w)的Pd-Ni/Al2O3-TiO2催化剂试样,并进行加氢反应评价。评价结果表明,以PdCl2为钯源制备的Pd-Ni/Al2O3-TiO2催化剂试样在加氢反应中的环戊二烯转化率为90.2%,环戊烯选择性为91.8 %;而以Pd(NO3)2为钯源制备的Pd-Ni/Al2O3-TiO2催化剂试样的环戊二烯的转化率为91.4%,环戊烯的选择性为92.0 %。因此,同等Pd负载量下,以Pd(NO3)2为Pd 源更为合适。

2.3 Pd 负载量对Pd-Ni/Al2O3-TiO2 催化剂反应性能的影响

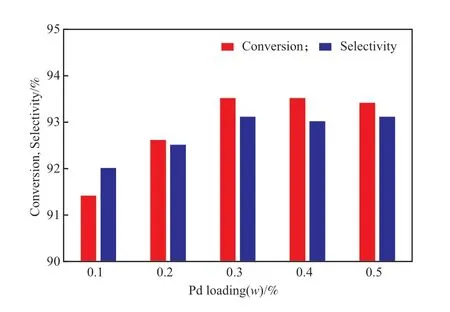

图2 为Pd 负载量对Pd-Ni/Al2O3-TiO2催化剂反应性能的影响。由图2 可知,Pd 负载量在0.1%~0.3%(w)范围内时,随着Pd 负载量的提高,转化率和选择性逐渐提升;在Pd 负载量为0.3%(w)时,转化率和选择性同时大于93%;而当Pd 负载量超过0.3%(w)以后,转化率和选择性无明显提升。因此,确定Pd 负载量为0.3%(w)。

图2 Pd 负载量对Pd-Ni/Al2O3-TiO2 催化剂反应性能的影响Fig.2 Effect of Pd loading amount on reaction performance of Pd-Ni/Al2O3-TiO2 catalyst.

2.4 Ni,Pd 双金属的催化活性贡献性

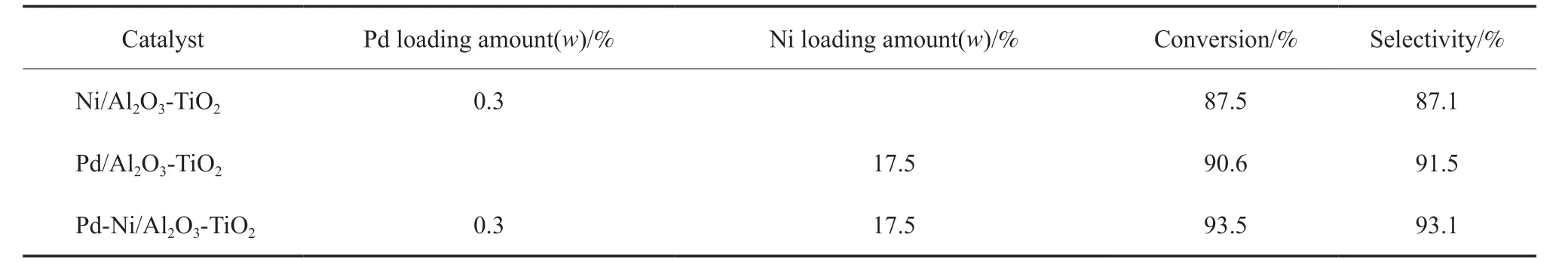

表1 为三种催化剂的反应性能。

表1 三种催化剂的反应性能Table 1 Reaction performance of three catalysts

由表1 可知,催化剂Pd-Ni/Al2O3-TiO2的加氢反应转化率和选择性分别为93.5%,93.1%,均高于催化剂Ni/Al2O3-TiO2和Pd/Al2O3-TiO2的转化率与选择性。可见,Pd 和Ni 之间存在协同效应,Ni,Pd 双金属催化剂具有优于单一金属组分催化剂的反应性能。

2.5 SEM 表征结果

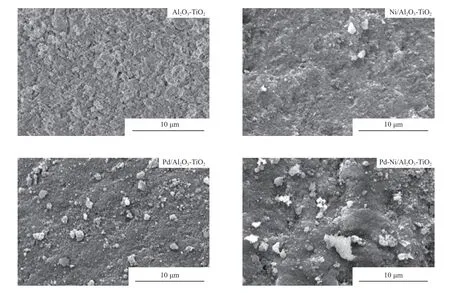

图3 为催化剂及前体的SEM 照片。由图3 可知, 催 化 剂Ni/Al2O3-TiO2,Pd/Al2O3-TiO2,Pd-Ni/Al2O3-TiO2及前体的表面元素均呈现无定形状态。

图3 催化剂及前体的SEM 照片Fig.3 SEM images of catalysts and precursor.

2.6 N2 吸附-脱附表征结果

表2 为催化剂及前体的比表面积和孔结构参数。由表2 可知,随着金属的不断负载,催化剂的比表面积、孔体积和最可几孔径都呈小幅减小趋势,最终制得的催化剂Pd-Ni/Al2O3-TiO2的比表面积为89.0 m2/g,孔体积为0.35 mL/g,最可几孔 径为12.6 nm。

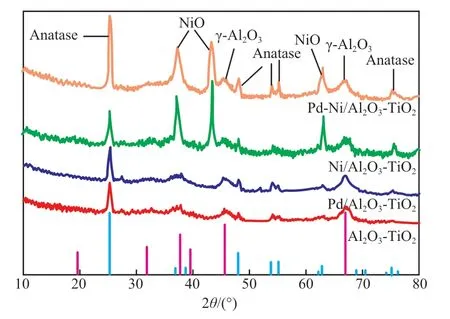

2.7 XRD 表征结果

图4 为催化剂及前体的XRD 谱图,2θ=25°处为锐钛矿主特征峰,2θ=43°处为NiO 的主特征峰,2θ=67°处为γ-Al2O3的主特征峰。由图4 可知,经850 ℃焙烧后,试样的XRD 谱图中锐钛矿的衍射峰很明显,表明经高温焙烧后载体Al2O3-TiO2中TiO2呈锐钛矿晶型,而载体中的氧化铝为γ-Al2O3晶型。曲线中存在NiO 的特征峰,但无法识别PdO 的特征峰,说明高含量的Ni 在催化剂表面主要以聚集态存在,而较低含量的Pd 元素则较均匀地分散在催化剂表面。加入Pd 后,锐钛矿的特征峰强度显著增强,说明Pd 的加入使锐钛矿的晶粒变大,且在γ-Al2O3表面聚集;加入Pd 后,NiO的特征峰强度有所减弱,说明Pd 的加入使NiO 的晶粒变小,并在载体表面分散得更均匀。Pd 助剂的加入,使TiO2聚集而NiO 更分散,进一步说明,Pd 与Ni 之间的相互作用强于Ti 与Ni 之间的相互作用,表现出对TiO2的“挤出效应”,减弱了NiO与载体中TiO2之间的相互作用,推测PdO 与NiO形成了某种固溶体合金。催化剂Pd-Ni/Al2O3-TiO2比催化剂Pd/Al2O3-TiO2呈现更高的反应活性,符合“活性金属晶粒越小、活性比表面积越大、活性中心数目越多、表观活性越高”的一般性催化规律。

图4 催化剂及前体的XRD 谱图Fig.4 XRD spectra of catalysts and precursor.

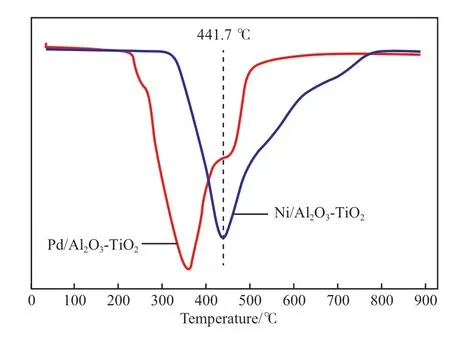

2.8 H2-TPR 表征结果与氢还原性能

图5 为催化剂的H2-TPR 曲线。由图5 可知,Pd 改性后,催化剂的主还原峰向低温方向移动80℃以上,应为Pd-Ni 合金的氢还原峰;而441.7 ℃附近NiO 的氢还原峰仍比较明显,但强度大幅减弱,耗氢峰的出峰温度范围更狭窄而集中,主峰的强度也更强。说明PdO 和NiO 的相互作用使Pd改性后的Ni 基催化剂的还原温度大幅降低,Pd 的加入促进了催化剂中大部分Ni 的还原,但仍有少部分NiO 的氢还原过程未被促进,总体上来说,催化剂更容易还原活化。

图5 催化剂的H2-TPR 曲线Fig.5 H2-TPR curves of catalyst.

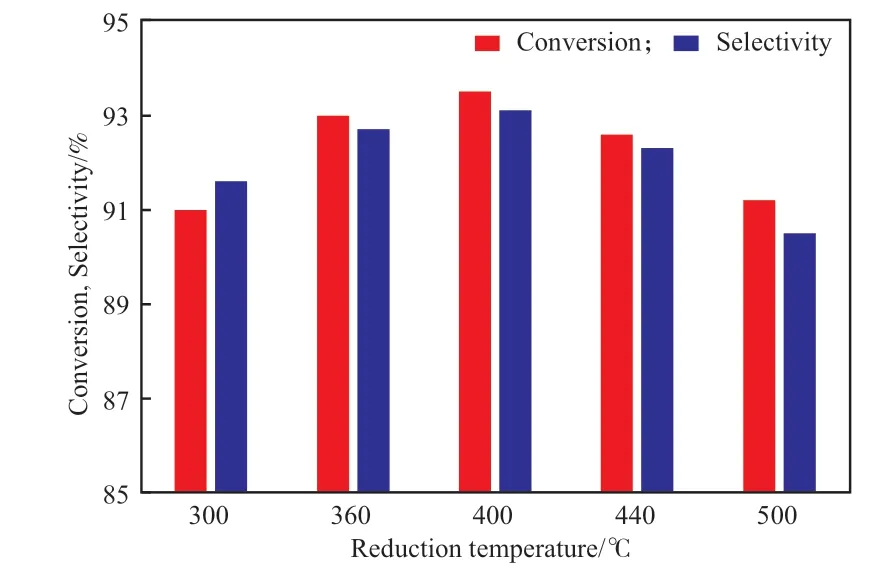

2.9 还原温度对催化剂反应性能的影响

图6 为还原温度对Pd-Ni/Al2O3-TiO2催化剂反应性能的影响。

图6 还原温度对Pd-Ni/Al2O3-TiO2 催化剂反应性能的影响Fig.6 Effect of reduction temperature on reaction performance of Pd-Ni/Al2O3-TiO2 catalyst.

由图6 可知,还原温度为300 ℃时,环戊二烯转化率和选择性均高于90%;当还原温度升为360℃时,环戊二烯转化率为93%,选择性为92.7%;继续升高还原温度至400 ℃时,环戊二烯转化率增加至93.5%,选择性增加至93.1%;还原温度继续升高时,环戊二烯转化率和环戊烯的选择性均有所下降。因此,最佳的还原温度为400 ℃,过低的还原温度不能使催化剂活性金属全部还原是造成活性低的原因;而过高的还原温度可能使得催化剂表明活性组分开始发生团聚,最终造成活性位数量减少,催化剂的催化活性与选择性降低。

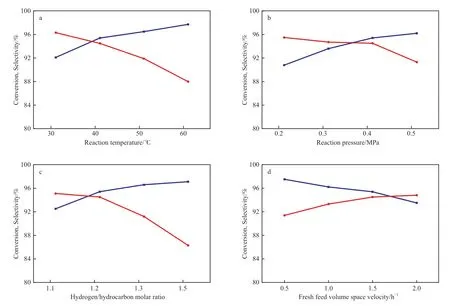

2.10 催化剂的工艺条件优化实验

图7 为反应温度、反应压力、氢/烃摩尔比、新鲜进料体积空速对加氢反应的影响。由图7a 可知,环戊二烯转化率随反应温度的升高而提高,环戊烯选择性随反应温度的升高而降低。在较低反应温度(30 ℃)时,环戊烯选择性可达96.3%,但环戊二烯的转化率为92.1%;而在较高反应温度(60 ℃)时,环戊二烯转化率提高至97.7%,但环戊烯的选择性则降低至88.0%。因此,反应最佳温度为40 ℃。由图7b 可知,环戊二烯转化率随反应压力的升高而提高,环戊烯的选择性随反应压力升高而降低。在较低反应压力0.2 MPa时,环戊二烯的转化率为90.8%,环戊烯选择性达到95.5%;而在较高反应压力0.5 MPa 时,环戊二烯转化率提高至96.2%,但环戊烯的选择性则降低至91.3%。因此,最佳反应压力为0.4 MPa。由图7c 可知,环戊二烯转化率随氢/烃摩尔比的升高而提高,环戊烯选择性随反应压力升高而降低。在较低氢/烃摩尔比(1.1)时,环戊二烯转化率为95.1%,环戊烯选择性达到92.5%;而在较高氢/烃摩尔比(1.5)时,环戊二烯转化率提高至97.1%,但环戊烯选择性则降低至86.3%。因此,最佳反应氢/烃摩尔比为1.2。由图7d 可知,环戊二烯转化率随新鲜进料体积空速升高而降低,环戊烯选择性随进料体积空速升高而提高。在较低新鲜进料体积空速(0.5 h-1)时,环戊二烯转化率为97.5%,环戊烯选择性为91.4%;而在较高新鲜进料体积空速(2.0 h-1)时,环戊二烯转化率降低至93.5%,但环戊烯选择性则提高至94.8%。因此,新鲜进料体积空速在1.5 h-1最适宜。

图7 反应温度(a)、反应压力(b)、氢/烃摩尔比(c)、新鲜进料体积空速(d)对加氢反应的影响Fig.7 Effects of reaction temperature(a),reaction pressure(b),hydrogen/hydrocarbon molar ratio(c),fresh feed volume space velocity(d) on hydrogenation reaction.

综上所述,催化剂Pd-Ni/Al2O3-TiO2催化环戊二烯加氢反应适宜的工艺条件为:反应温度40℃,反应压力0.4 MPa,氢/烃摩尔比1.2,新鲜进料体积空速1.5 h-1。在此反应条件下,环戊二烯转化率为95.4%,环戊烯选择性为94.5%。

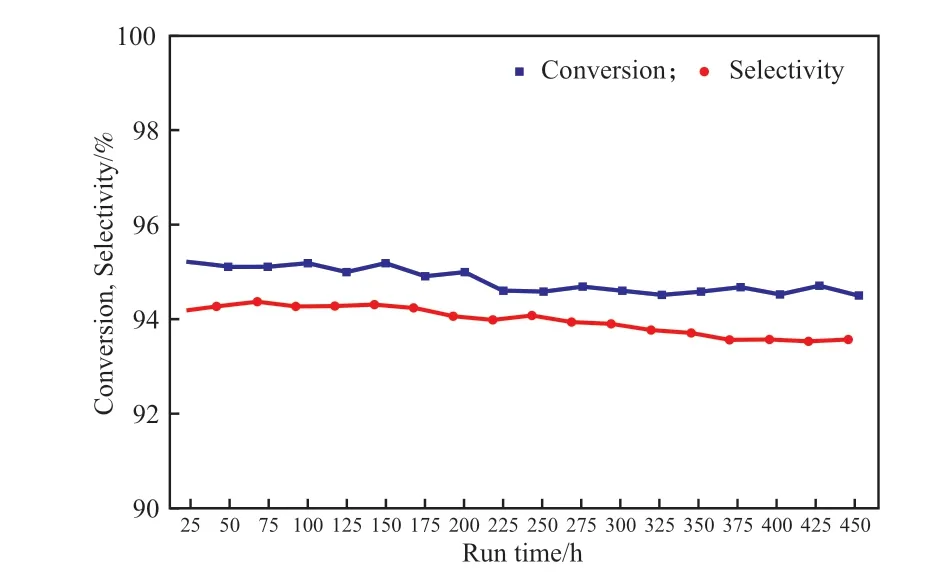

2.11 催化剂的稳定性评价

图8 为催化剂Pd-Ni/Al2O3-TiO2的加氢稳定性评价结果。由图8 可知,反应的转化率和选择性有一定程度的波动,总体上是小幅降低的趋势,环戊二烯转化率平均约为94.7%,环戊烯的选择性平均约为94.0%,全时段的加氢反应性能都处于较高水平,催化剂的环戊二烯选择加氢反应总体平稳。

图8 催化剂Pd-Ni/Al2O3-TiO2 的加氢稳定性评价结果Fig.8 Hydrogenation stability evaluation experiment results of Pd-Ni/Al2O3-TiO2 catalyst.

3 结论

1)催化剂Pd-Ni/Al2O3-TiO2对环戊二烯选择加氢反应活性具有很好的提升效果,较优配方是Pd 负载量0.3%(w)、Ni 负载量17.5%(w)。Pd 助活性组分的加入使NiO 的晶粒变小并在载体表面分散的更均匀,并使催化剂更容易还原活化,Pd-Ni/Al2O3-TiO2催化剂的比表面积为89.0 m2/g,孔体积为0.35 mL/g,最可几孔径为12.6 nm。

2)通过对催化剂Pd-Ni/Al2O3-TiO2的环戊二烯选择加氢反应工艺条件优化得出,最佳反应条件为反应温度40 ℃、反应压力0.4 MPa、氢/烃摩尔比1.2、新鲜进料体积空速1.5 h-1。在此评价条件下,催化剂Pd-Ni/Al2O3-TiO2的环戊二烯选择加氢反应环戊二烯转化率为95.4%,环戊烯选择性为94.5%,经400 h 稳定性评价实验的考察发现,催化剂具有良好的加氢活性和稳定性。