瓦斯抽采钻孔封堵一体化封孔技术研究

崔 伟

(晋能控股装备制造集团安全质检环保部,山西 晋城 048000)

瓦斯作为煤炭形成过程中的伴生产物,在煤层开采过程中吸附于煤层孔隙和游离状态的瓦斯会随之涌出。随着煤矿开采强度的提高、开采深度的加大,煤层赋存状态愈发复杂,主要体现在地应力高,动压显现剧烈;煤层瓦斯压力高,易发生煤与瓦斯突出;煤层渗透性低,瓦斯抽采效果不佳,瓦斯灾害防治面临巨大挑战[1-4]。此外,瓦斯抽采钻孔密封技术作为瓦斯抽采工艺中的一项重要技术,直接影响煤层瓦斯的抽采效率。现阶段一些矿井瓦斯抽采率未达到安全标准,存在着较大的安全隐患。因此,有效的瓦斯抽采钻孔密封技术是煤层瓦斯抽采作业的重要前提,同时也是消除煤与瓦斯突出灾害的重要保障[5-10]。

寺河矿5310 综采工作面煤层瓦斯随着抽采时间的延长,在抽采后期瓦斯抽采浓度呈现下降趋势,主要原因是钻孔围岩在地应力的作用下发生变形破坏,裂隙进一步发育甚至与巷道围岩塑性区贯通,导致瓦斯钻孔初期密闭封堵失效。以寺河矿5310综采工作面为工程背景,基于现有瓦斯抽采钻孔封堵技术弊端,提出封堵一体化技术理念,研制三囊袋封堵一体化装置。结合现场施工要求,制定试验工作面煤层瓦斯抽采封堵一体化技术方案,并进行现场工业性试验,为类似地质工况下煤层瓦斯抽采提供借鉴。

1 地质概况

晋煤集团寺河矿位于山西省晋城市西偏北,距沁水县城53 km,距晋城市区70 km。井田南北走向约12 km,东西倾斜宽约14.4 km,井田面积约173.2 km2,核定生产能力10.80 Mt/a。东五盘区5310 大采高综采工作面为现阶段主采工作面,走向长度1 191.2 m,倾斜长度296.2 m,采高为6 m,煤层倾角为4°~10°,平均约3°。工作面直接顶为粉砂质泥岩,平均厚度约3.49 m;基本顶为细粒砂岩,平均厚度为6.23 m;直接底为粉砂岩,平均厚度为1.3 m;基本底为细粒砂岩,平均厚度为2.06 m。5310 工作面南邻5309 工作面(已采),北接5311工作面(布置中),西为东五盘区辅助运输巷(正掘)。工作面采用“两进一回”方式进行通风,工作面瓦斯来源主要为5310 工作面开采涌出和5309工作面采空区涌入。工作面相对瓦斯涌出量为3.27 m3/t,绝对瓦斯涌出量为22.71 m3/min,原始瓦斯含量为6.5~10 m3/t,瓦斯压力0.49~1.87 MPa,根据工作面其他参数显示,5310 工作面属于可抽放煤层。

2 封堵一体化封堵技术研究

2.1 封堵一体化技术理念

瓦斯抽采钻孔密封技术作为瓦斯抽采工艺中的一项重要技术,不仅是针对钻孔前期布置及抽采管路的封堵,同时也要满足抽采服务期内钻孔受地应力作用下的使用要求,不出现漏气、抽采效率低的现象。但是实际现场反馈数据显示,现阶段我国煤层瓦斯抽采中常用的三种钻孔密封技术,在前期使用阶段瓦斯钻孔封堵效果较好、瓦斯抽采率高,但随着抽采时间的延长,瓦斯抽采浓度呈现下降趋势。造成这一现象的主要原因是钻孔布置时破坏围岩结构滋生裂隙,钻孔初步封堵时仅封堵部分裂隙,随着瓦斯抽采时间的延长,钻孔围岩在地应力的作用下发生变形破坏,裂隙进一步发育甚至与巷道围岩塑性区贯通,进而导致密闭封堵失效,出现煤层瓦斯抽采效率低的应用现状。

为解决瓦斯抽采后期钻孔围岩受压影响导致裂隙扩展造成钻孔漏气难题,本文提出一种瓦斯抽采“封堵一体化”技术理念,即:在钻孔布置后先采用注浆材料进行钻孔充填封孔,封闭由扰动造成的钻孔围岩裂隙,之后在钻孔使用周期内及时进行二次注浆,充填由地应力作用滋生的钻孔裂隙,防止裂隙贯通漏气。

2.2 三囊袋封堵一体化装置

现阶段我国煤层瓦斯抽采钻孔密封大致可分为三类:水泥砂浆封孔、聚氨酯封孔以及封孔器封孔,三者在使用范围和优缺点上均存在明显的差异性。水泥砂浆封孔对于钻孔施工角度要求较高,一般适用于倾斜钻孔,对于缓倾斜和近水平钻孔注浆封口效果不佳;聚氨酯封孔具有封孔迅速的优势,但固结泡沫强度较低,在钻孔挤压下易破碎导致封孔失效;封孔器封孔可重复利用封孔器,但封孔使用的膨胀胶囊对于钻孔内部的发育裂隙不能实现完全密封,长期使用效果不佳。大量工程反馈结果显示,抽采钻孔的密封性不仅体现在初次封孔阶段,对于后期钻孔裂隙发育时再次封堵依然重要。

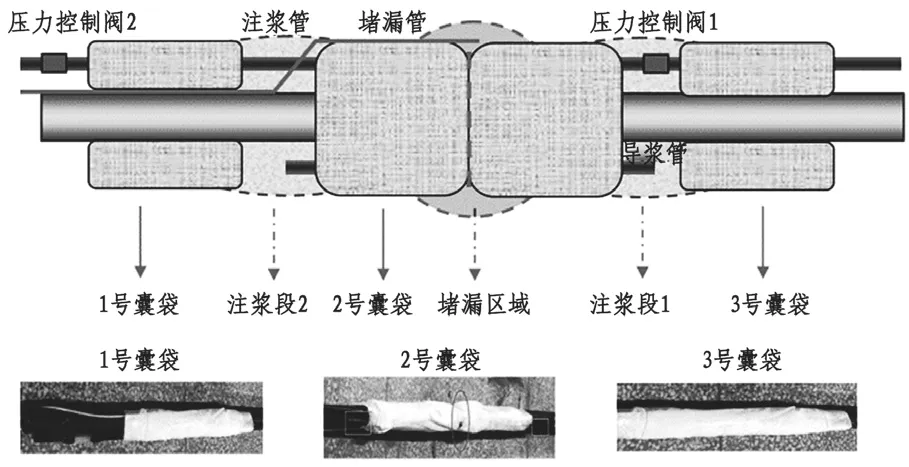

为实现瓦斯抽采钻孔的初期封闭和使用后期封堵,研制了三囊袋封堵一体化装置如图1 所示。该装置主要由5 部分组成,分别是囊袋(1 号、2 号和3 号)、注浆管、压力控制阀(1 号、2 号)、堵漏管以及导浆管。其中压力控制阀为单向阀,根据注射浆液压力进行控制,1 号压力控制阀设置压力值为0.7 MPa,2 号压力控制阀设置压力值为1.4 MPa。该装置的使用流程简述如下:

图1 三囊袋封堵一体化装置

首先浆液通过注浆管依次流向3 个囊袋,3 个囊袋在浆液的持续注射下逐渐充满紧贴钻孔内壁,封闭钻孔内明显的裂隙。随着持续注射浆液,浆液中的水在注浆压力的作用下逐渐从浆液中渗出囊袋,囊袋中的浆液浓度升高,逐渐达到1 号压力控制阀设置的压力值。此时,1 号压力控制阀打开,浆液流入1 号注浆段对钻孔围岩进行裂隙封闭。随着注浆液体的持续注入,浆液通过导浆管流入2 号注浆段,完成该区域钻孔围岩裂隙的封闭注浆。随着瓦斯抽采的持续进行,钻孔围岩在地应力的作用下发生变形破坏,裂隙进一步发育甚至与巷道围岩塑性区贯通。此时需对钻孔进行封堵注浆,将堵漏管与注浆泵相连,浆液依次流经3 个囊袋,而2 号囊袋中间有一道束带,造成浆液流经此处时形成环形注浆槽,正好与堵漏管的出浆口接合。随着浆液的持续注射,形成的环形注浆槽引导浆液对钻孔内壁发育的裂隙进行充分填堵,完成后期注浆封堵。

2.3 裂隙堵漏材料制备及试验结果

大量的现场工程应用结果显示,瓦斯抽采钻孔受地应力作用影响,钻孔内部裂隙发育差异性较大。主要存在三种裂隙孔:孔径小于0.1 μm 的是吸附孔;孔径大于0.1 μm,小于1 μm 的是渗流孔;孔径大于1 μm 的是裂隙孔。瓦斯抽采注浆封堵对于三种不同发育的裂隙均要有适用性,故而裂隙堵漏材料应具备可注性、快速凝结性以及良好的流动性。

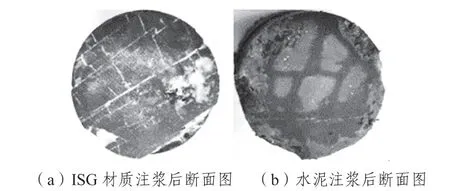

研制—种异氰酸酯改性水玻璃基堵漏材料,该材料属有机-无机复合材料。采用多苯基多亚甲基多异氰酸酯(PAPI)、水玻璃(SG)及复合催化剂(CAT),分别对三种变量进行组合配比。通过对16组材料配比研究发现,PAPI 与SG 控制在4:1 时,堵漏材料的性能最好。进行了煤岩裂隙注浆试验,试验结果如图2。

图2 不同材料注浆后煤柱变化情况

图2 为ISG 和水泥两种材质裂隙注浆断面图。由图可以看出,在相同的注浆压力下,ISG 材质对于煤柱体大小裂隙均有很好的封闭作用,而水泥只是针对一些较大裂隙完成了封堵,难以注入小裂隙中。同时,采用力学试验机对两者试样强度进行测试,ISG 材质注浆煤样试块平均强度约为7.4 MPa,而采用水泥注浆后的煤样试块平均强度仅为3.5 MPa,随着水泥养护时间的增加,强度有所提升。此外,ISG 材质具有较好的流动性和可注性,由煤柱体外表面逐渐向柱体中心流动,流经区域封闭裂隙,相比于水泥具有更好的裂隙封堵效果。

3 现场工程应用

3.1 试验方案设计

1)封孔深度优化

封孔深度作为一项重要参数直接影响瓦斯抽采效果。若封孔深度不足,不仅无法达到瓦斯抽采效果,反而会导致巷道卸压区与钻孔卸压区围岩裂隙贯通造成钻孔漏气;若封孔深度过深,不仅增加封孔器材及抽采管路安装及插入困难程度,同时,封孔部分的煤岩体裂隙处于封闭状态,形成一个抽采空白带瓦斯难以抽出。根据已有研究成果显示,瓦斯抽采钻孔封孔深度不应低于煤壁卸压带宽度。故而,结合现场工程反馈情况,随着巷道开挖,煤壁深处应力集中点距离煤壁约6.8 m,应力集中区域距煤壁最大距离约12 m。从理论上得出的钻孔合理封孔深度应大于6.8 m,小于12 m,而现场53103进风巷采用的是掩护式掘进,消突钻孔的掩护范围距离煤壁至少应保证13 m。故而,为防止发生掩护式钻孔与抽采钻孔之间的串孔,封孔设计深度确定为15 m。

2)试验参数设计

试验巷道选择东五盘区5310 大采高综采工作面53103 进风巷,瓦斯抽采钻孔设计深度为120 m,孔间距为4 m,钻孔倾角为-3°,方位角111°,钻孔直径为94 mm,现场布置如图3。此次采用封堵一体化技术的瓦斯抽采钻孔布置80 个,原矿方使用的“两堵一注”封孔瓦斯抽采钻孔布置50 个。上述瓦斯抽采钻孔布置完成后连接抽采管路,对于采用封堵一体化技术的瓦斯抽采钻孔先使用普通425 硅酸盐水泥进行初次封闭裂隙,抽采30 d 后使用PAPI 与SG 控制在4:1 的ISG 堵漏材料进行钻孔衍生裂隙封堵,而另一组对比瓦斯抽采钻孔全程使用普通425 硅酸盐水泥进行封堵裂隙。

图3 5310 综采工作面及瓦斯抽采钻孔布置图

3.2 试验结果分析

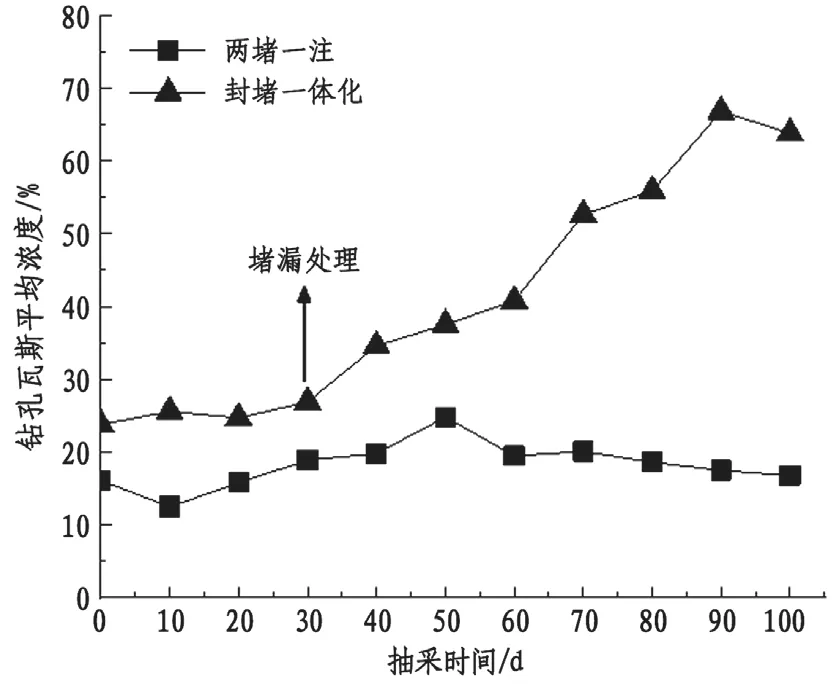

对试验巷道进行为期100 d 的瓦斯抽采钻孔浓度监测,两种不同钻孔封堵技术下钻孔瓦斯浓度变化曲线如图4。由图可知,在采用堵漏处理前,采用封堵一体化技术的钻孔瓦斯抽采浓度高于两堵一注钻孔。这是由于封堵一体化技术装置设置有三个囊袋,浆液流经后囊袋充满贴合钻孔内壁,同时在压力控制阀的作用下使浆液充分注入裂隙,故而导致钻孔内壁裂隙封闭较为完全,瓦斯抽采效果较好。在30 d 后采用堵漏处理,有效实现对钻孔衍生裂隙的二次封堵。在100 d 时采用封堵一体化技术的钻孔平均瓦斯浓度为59.6%,而采用两堵一注的钻孔受地应力影响钻孔内壁裂隙衍生,未进行后期裂隙封堵处理造成裂隙发育贯通瓦斯漏气,钻孔平均瓦斯浓度为17.2%,钻孔瓦斯浓度上升了42.4%。由此说明,封堵一体化封孔技术更适用于煤层瓦斯抽采钻孔的封堵。

图4 瓦斯抽采钻孔浓度变化曲线图

通过对比两种不同的注浆封孔技术可以看出,封堵一体化技术明显优于矿井原采用的两堵一注技术,前者在30 d 内钻孔瓦斯抽采浓度达到后者的1.6倍左右,其主要原因是基于封堵一体装置结构的优化。首先,封堵一体化装置设计的三个封堵囊袋具有较强的承压特性和延展性能,三个囊袋在浆液的持续注射下逐渐充满紧贴钻孔内壁,使得囊袋内形成较高的保压条件,对于钻孔内明显的裂隙具有较好的封闭作用;其次,三个囊袋间的压力控制阀起到明显的导流浆液作用,提高不同区域内注浆末端囊袋膨胀延展率,降低了注浆末端未封堵导致钻孔漏气的可能性。此外,由于采用封堵一体化技术在钻孔瓦斯抽采前期对钻孔钻进造成的滋生裂隙进行了封堵,避免了随着瓦斯钻孔抽采时间的增加,钻孔围岩在地应力的作用下发生进一步变形破坏,降低了裂隙进一步发育甚至与巷道围岩塑性区贯通的可能性。由图可以看出采用封堵一体化技术抽采瓦斯30 d 后,钻孔内瓦斯抽采浓度进一步升高,瓦斯抽采效果明显增强。

4 结论

1)随着抽采时间的延长,煤层瓦斯抽采钻孔瓦斯抽采浓度呈现下降趋势,主要原因是钻孔围岩在地应力的作用下发生变形破坏,裂隙进一步发育甚至与巷道围岩塑性区贯通,进而导致密闭封堵失效。封堵一体化技术不仅能有效封闭初期钻孔裂隙,对于后期钻孔围岩衍生裂隙同样具有很好的封堵效果。

2)试验巷道瓦斯抽采钻孔采用封堵一体化技术后,相比于两堵一注技术钻孔平均瓦斯浓度由17.2%上升至59.6%,在30 d 内钻孔瓦斯抽采浓度提升约1.6 倍。同时,封堵一体化技术降低了裂隙进一步发育甚至与巷道围岩塑性区贯通的可能性,大力地提高了煤层瓦斯的抽采效果。