弱胶结软岩巷道围岩劣化机理及巷道支护设计优化

刘统申 崔永江 张联升

(内蒙古上海庙矿业有限责任公司,内蒙古 鄂尔多斯 016200)

软岩巷道顶板大变形及底板底鼓问题是煤矿生产过程中的一项技术性难题[1]。上海庙矿区煤层围岩强度低,胶结性差,表现出软岩的非线性变形特性[2],巷道顶底板呈现出多种围岩劣化效应,顶板持续变形、底板底鼓、支护结构失效,严重阻碍了煤矿高效生产。

在软岩围岩劣化治理过程中,相关领域的国内外学者进行了大量的探索研究,这其中包括围岩松动圈理论[3]、联合支护理论[4]、新奥法理论[5]等。在软岩巷道底鼓控制研究过程中,何满潮等[6]提出建立巷道顶板、两帮、底角三者联合支护体系,可以对巷道底鼓进行有效控制;SUN Jin 等[7]研究了巷道底板切槽卸压的方式控制底鼓变形;文志杰[8]建立了巷道底鼓力学模型,提出了一种新型反底拱支护方案。

综上,在软岩巷道围岩劣化防治领域国内外学者取得了一系列研究成果,但由于地质条件的复杂多样以及理论计算存在的局限性,导致目前软岩巷道顶底板控制频繁失效。为此,以榆树井煤矿为研究背景,采用钻孔成像仪对煤巷软岩破坏结构进行观测,确定巷道松动圈范围,基于力学理论建立底板层裂结构模型,得出巷道底板劣化机制。在此基础之上,进一步优化顶板支护参数和底板支护结构,并通过现场工业试验验证该方案的有效性,为类似围岩条件的煤矿提供相关参考。

1 工程概况

榆树井煤矿工作面埋深约400 m,主采8 煤层,平均厚度2.2 m,属于稳定性中厚煤层。煤层顶底板为泥岩、砂质泥岩等,强度低,胶结性及自承能力差,属于典型的软岩。巷道顶板出现变形破碎、底板底鼓破坏,淋水加剧了巷道底板泥化。

2 巷道破坏特征及机理分析

2.1 巷道围岩结构分析

采用钻孔数字摄像测量系统对巷道围岩内部结构进行观测。在巷道断面的顶部2.51 m、右帮1.87 m、左帮1.25 m 处,通过钻孔窥视均发现了横向裂隙发育。横向裂隙的发育范围可视为松动圈的范围[9],由此可知,该断面松动圈范围约为1.25~2.51 m。除巷道左帮松动圈范围小于1.5 m,其他各孔松动范围均大于1.5 m。根据围岩松动圈理论可知,该测试巷道岩层属于Ⅴ类不稳定围岩(软岩),围岩自身承载能力较差。

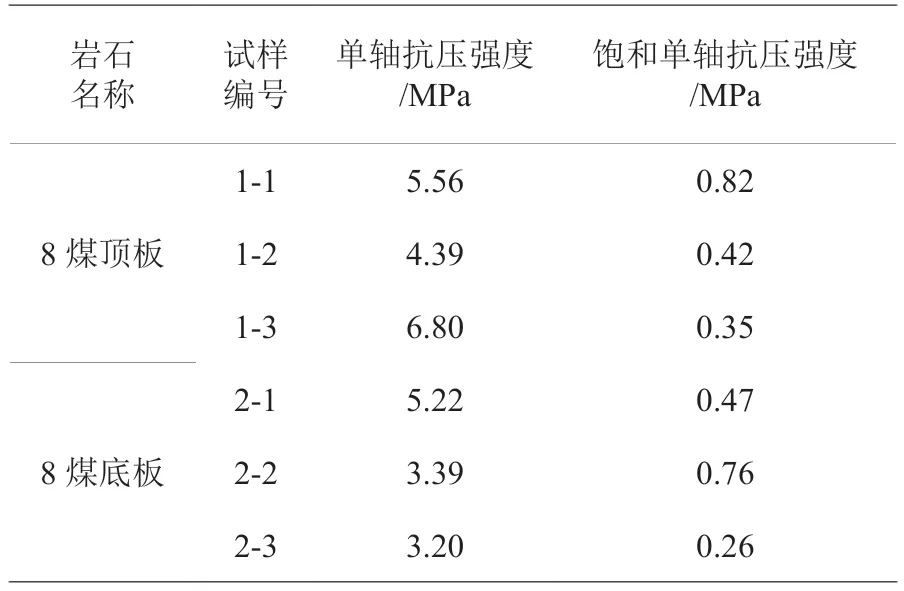

采用压力试验机对煤层顶底板强度进行测试,分析煤层顶底板的围岩承载能力。采用饱和状态下顶底板岩石的单轴抗压强度测定,分析顶底板饱和吸水状态下的破碎情况。试验结果见表1。

表1 顶底板力学性能

由表1 可知,煤层顶底板正常状态下抗压强度平均值分别为5.58 MPa 和3.94 MPa。考虑到顶底板岩层在采动扰动、水理作用下,实际强度将会更低,承载能力将会更弱。

2.2 变形破坏原因分析

1)煤层顶底板为泥岩、砂质泥岩等,强度低,胶结性及自承能力差。采用D/Max-3B 型X 射线衍射仪[10]对顶底板岩样成分进行分析,高岭石和蒙皂石的平均含量较高。其中,蒙皂石具有很强的吸水性和吸水膨胀性,受地下水的影响,易引起围岩变形导致支护结构失效。

2)巷道支护方式及参数不合理,支护强度不能满足要求,造成支护系统的破坏失效,稳定性下降,围岩移近量增大。

3)工作面受应力叠加及动载扰动影响。

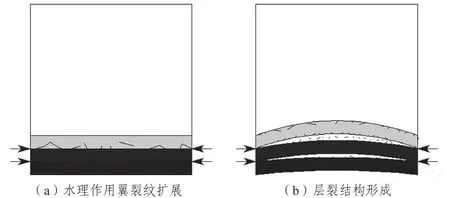

2.3 基于弱胶结结构的底鼓机理

由上海庙矿区巷道变形破坏情况分析可知:垂直应力通过巷帮传递到底板围岩,底板围岩同时受到水平应力和垂直应力影响,在其影响下,裸露的底板为应力集中及向上的变形破坏提供了条件。由于煤岩体自身存在缺陷,巷道的开挖使得缺陷得以扩展[11],加之层状岩体存在力学性能差的天然弱面,因此大量次生裂纹在底板弱面处得以发育。而且,受地下水影响,底板岩层发生水理作用,产生软化、膨胀使得缺陷局部拉应力集中,缺陷边缘沿水平应力方向产生大量张性翼裂纹[12],如图1(a)所示。在压应力作用下,翼裂纹将沿轴向方向扩展并联合,在巷道底板弱面处产生大量宏观拉伸裂缝,形成层裂结构,如图1(b)所示。

图1 巷帮壁面附近层裂结构形成示意图

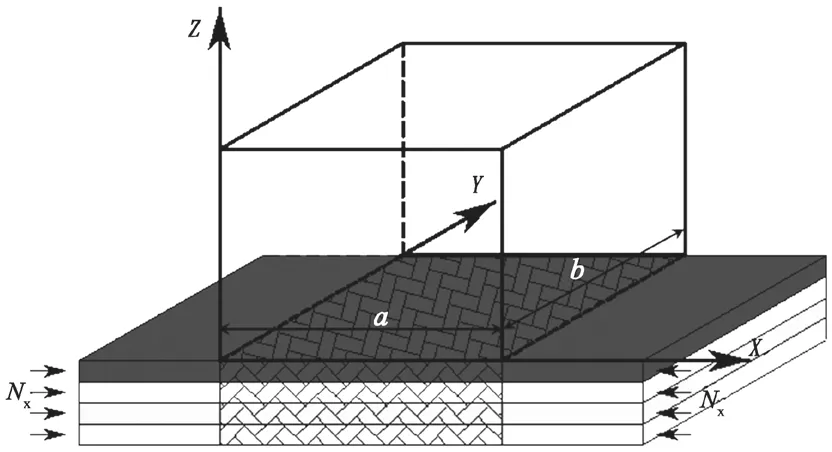

在底板的层裂结构形成后,底板稳定性可简化为薄板的稳定性。为便于分析受力,截取轴向方向长度b的单位长度巷道围岩进行研究。因直接底岩层在与煤帮、巷旁支护体的相交处破断,根据弹性力学薄板理论[13],可将其视为两对边简支、两对边自由的薄板。底板简化模型如图2。

图2 底板层裂结构示意图

根据图2 结构示意图,第i层底板的压曲微分方程[14]:

式中:px为巷道底板单位长度所受的均布载荷,N·m;μ为泊松比;ti为第i层底板的厚度,m。将式(1)、(3)联立可得:

根据弹性板壳的双三角级数法,可得[16]:

式中:n为任意正整数;An为待定系数;a为底板岩层的宽度,m。

将式(3)代入式(4)可得:

式中:E为岩层的弹性模量,GPa;t为岩层厚度,m;μ为岩层的泊松比。

将式(9)代入式(8)可得:

根据文献[15]可知,水平应力为底板失稳破坏的主要诱发因素,则失稳条件为底板所受水平应力σ大于其临界应力σc,即:

式中:σ为围岩层裂区域内压应力[17]。结合上海庙矿区应力环境,该应力主要为静应力σx矢量,则底板失稳条件可转化:

根据矿山压力理论,在原岩应力下σx=[μ/(1-μ)]γH,考虑到掘巷后应力的重新分布,则σx可大致计算[18]:

将式(10)(13)代入式(12)可得:

由式(14)可知,巷道底板失稳的临界应力与底板施加的静态载荷之间的相对大小关系是巷道底板稳定的决定性因素。巷道使用过程中,在围岩应力及水理作用双重作用下,底板出现层裂失稳、泥化,因此应制定相应的专项防治措施。

3 巷道支护方案参数设计

3.1 巷道顶板支护参数确定

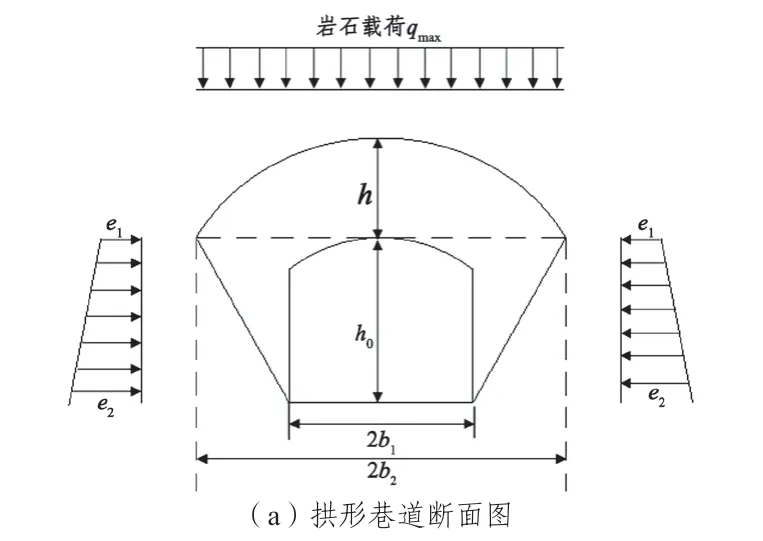

目前常用的煤巷支护设计主要包括三种:工程类比法、经验设计法、理论计算法。其中前两种方法存在诸多不确定性,容易影响最终的支护效果。极限平衡法是在巷道未破碎前,使用锚杆索进行支护,从而达到控制围岩变形的作用[11]。其中锚杆锚索的支护参数设计采用普氏冒落拱原理作为数学模型,其力学模型如图3。

图3 拱形巷道顶板压力拱力学模型

1)当量半径计算

运用圆形巷道标准化的方法来进行支护设计,当量半径:

式中:rs为当量半径,m;S为巷道的断面面积,m2;kx为断面矫正系数,此值取1.10。

计算得出巷道当量半径rs=2.23 m。

2)锚固长度计算

锚杆锚固段内锚杆载荷与锚杆同黏结剂之间和钻孔岩壁同黏结剂之间黏结力的和满足以下关系:

式中:Lm为锚杆锚固段长度;P为锚杆屈服力,此值取60 kN;d为锚杆钻孔直径;τr为黏结剂与周边岩体的黏结力。

计算得出巷道锚固长度Lm=0.18 m。

3)锚杆设计长度计算

基于钻孔窥视获得的围岩松动区范围,确定锚杆设计长度:

式中:L为锚杆设计长度; 为2.51 m;Lw为锚杆端部外露的长度,此值取0.1 m。

计算得出巷道锚杆设计长度L=2.79 m。因此最终确定锚杆直径为Φ20 mm,长度为2800 mm,间排距为700 mm×800 mm。

4)锚索参数设计

锚索的主要支护作用是将锚杆锚固体悬吊在稳定的顶板,考虑上覆岩层的赋存情况,采用Φ17.8 mm 的钢绞线锚索,长度为7000 mm。

3.2 底板支护设计

针对上海庙矿区特殊的底板岩性条件及地质环境,提出强化两帮围岩强度、增强底板刚度的围岩控制技术。对于巷道两帮,通过支护构件加强支护,提高两帮自承能力,从而降低底板承载压力。对于巷道底板,底板岩石清除至设计深度后,喷50 mmC20 混凝土,降低水理作用对弱胶结软岩强度的削弱,再铺钢筋网施工Φ20 mm×2400 mm高强螺纹阻尼锚杆支护,配合使用钢梯,间距700 mm×700 mm。锚杆用水泥浆全长锚固,增强底板抗弯刚度,改善底板层裂结构力学性质。底板锚网施工合格后,喷射C20 的混凝土至设计底板。

3.3 支护方案确定

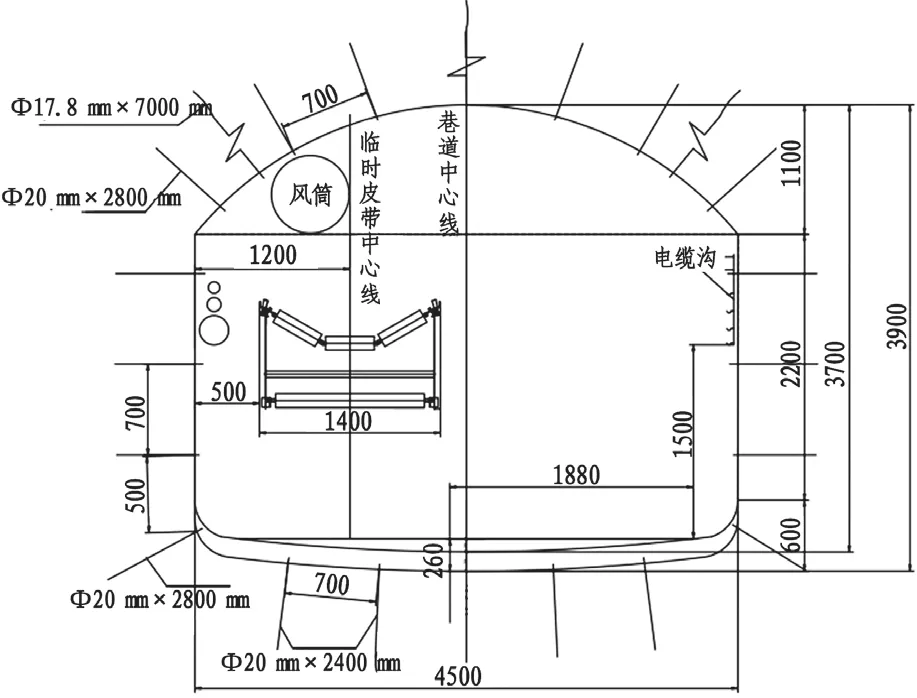

结合上述分析结论,对榆树井煤矿某工作面胶带顺槽进行支护设计优化,优化后支护示意图如图4。顺槽采用“锚网索+钢梯+钢带+底板锚网喷反底拱”支护,支护参数如下:

图4 工作面胶带顺槽全断面支护参数示意图(mm)

1)顶板。采用Φ20 mm×2800 mm 左旋无纵筋高强滚丝锚杆,锚杆间排距为700 mm×800 mm;锚索使用Φ17.8 mm×7000 mm 低松弛钢绞线,间排距为1750 mm×2100 mm。锚杆预紧力大于60 kN,锚索预紧力不低于120 kN。

2)两帮。巷帮锚杆与顶板锚杆型号一致,间排距700 mm×800 mm。除此之外,两底角分别增加一根锚杆。

3)底板。底板岩石清除至设计深度后,喷50 mmC20 混凝土,铺钢筋网施工锚杆。底板锚杆采用Φ20 mm×2400 mm 高强螺纹阻尼锚杆,间排距700 mm×700 mm,锚杆配合水泥浆进行全长锚固,完成后喷射C20 的混凝土至设计底板。

4 效果分析

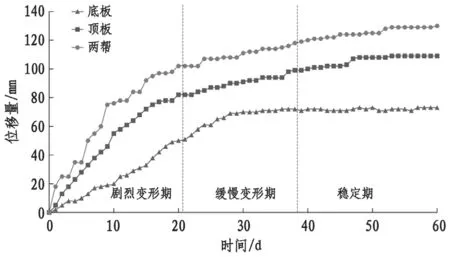

采用支护优化方案后,在巷道掘进期间对其进行巷道表面位移监测,监测方案如图5,监测期间巷道围岩位移变形情况如图6。由巷道围岩监测曲线可知,巷道成型后的20 d 内围岩处于剧烈变形期,20 d 后巷道围岩进入缓慢变形期,围岩的变形逐渐变缓,在巷道成型约40 d 后围岩收敛趋于稳定。截至观测60 d,巷道顶板下沉量为110 mm 左右,两帮变形量为130 mm 左右,底鼓量为70 mm 左右。巷道围岩变形量在允许范围之内,弱胶结软岩巷道大变形得到了有效的控制,保障了巷道在服务期间的安全可靠使用。

图5 围岩监测测点布置图(mm)

图6 巷道围岩位移变形图

5 结论

1)采用钻孔窥视对巷道围岩结构进行分析,并对顶底板力学性能及岩样成分进行分析,最终得出围岩劣化机理:煤层顶底板岩层属于弱胶结软岩,自承能力差,加之顶底板受水理作用,导致围岩劣化严重。

2)基于上海庙矿区特殊的围岩条件,建立了底板层裂结构模型,推导出了巷道底板失稳的临界诱发准则:巷道底板失稳的临界应力与底板施加的静态载荷之间的相对大小关系是巷道底板稳定的决定性因素。上海庙矿区巷道使用过程中,在围岩应力及水理作用双重作用下,底板出现层裂失稳。

3)针对上海庙矿区围岩劣化机制,对回采巷道支护参数进行优化。采用优化支护参数后,弱胶结软岩巷道围岩变形得到了有效控制,保证了工作面安全高效生产。