山东宏阳矿业沿空留巷切顶卸压开采关键参数研究

杜现持 郭利鹏

(山东宏阳矿业有限公司,山东 济宁 272400)

沿空留巷是指在顺槽采空区尾巷主帮侧采用高强度支护材料支撑顶板,将顺槽保留下来,作为下一个综采工作面的回采顺槽。沿空留巷开采可将以往一面两巷一煤柱开采模式调整为一面一巷无煤柱开采,减少了一条巷道的掘进作业工作量,节约了煤炭资源,延长了矿井的服务年限。该沿空留巷开采技术降低职工劳动强度,提升安全系数,改善职工现场作业环境,提高工时工效,是实现安全、高效、绿色、创新开采的新路径,同时沿空留巷工业试验的实施是对现有采煤工艺的一项重大变革。

山东宏阳矿业目前多以煤柱、薄煤层工作面为主,万吨掘进率高,采掘关系紧张。为缓解这种局面,以“找煤增量、提质增效、精采细采”为出发点,进行优化施工方案、减少开掘工程量、降低生产投入研究。针对12103 综采工作面运输巷实施“预裂爆破切顶卸压自动成巷”沿空留巷工艺+柔模混凝土支护,留巷作为下一工作面的回采巷道使用。在12103 工作面运输顺槽推进至120 m 时巷道发生严重变形,两帮移近量大,顶板下沉及底鼓问题严重,留巷必须经过清底、清帮后才能在下次使用,留巷效果不佳。为有效实施该留巷技术,在借鉴沿空留巷成功经验和做法的基础上[1-4],采用理论分析、数值模拟、工业性试验相结合方法对留巷切顶卸压开采关键参数切顶高度、切顶角度、切顶钻孔间距对切顶留巷影响进行研究并对关键参数进行优化设计[5-9],确定最优参数,使安全系数更高、成巷效果更为理想,提高留巷效果。

1 概况

山东宏阳矿业位于山东省济宁市嘉祥县老僧堂镇,距离嘉祥县城15 km。井田范围内全区含可采及局部可采煤层共4 层,主要开采6、12、16、17煤层,煤炭资源储量8 871.1 万t,可采资源储量3 665.2 万t,设计生产能力45 万t/a。采用立井开拓方式,主井井筒深度486 m,装备一对4 t 多绳箕斗提升。井底车场水平标高-435 m,布置4 个综采工作面,为一矿一面综合机械化高产高效矿井,并配套建设年洗煤60 万t 的洗煤厂。区内各煤层瓦斯含量较低,属低瓦斯矿井,水文地质类型复杂,自然发火倾向性:Ⅲ类不易自燃,煤尘爆炸性指数44.4%。井田内各煤层除天然焦外均为气煤,各可采煤层煤质属低中灰、中高硫、特低磷、高发热量、黏结性能好的气煤,可作动力用煤,也可作为气化用煤,工业用途极其广泛。

12103 工作面位于12 煤一采区,东为12105 工作面,西为12102 工作面,北为-435 东翼轨道大巷。工作面切眼长246 m,走向长度1833 m,12 煤厚度0.95~2.98 m,平均2.05 m,煤层倾角2°~10°,平均7°。12103 工作面顶底板岩性情况见表1。

表1 顶底板岩性情况

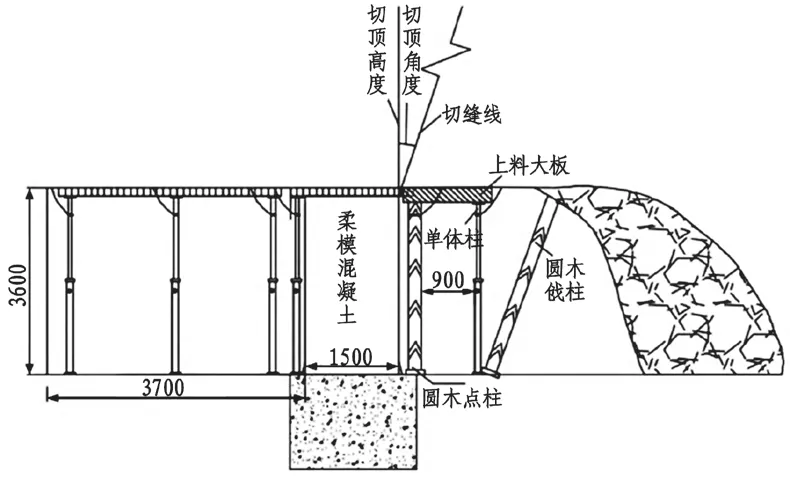

12103 工作面运输顺槽巷道断面宽度5100 mm、高度3600 mm,采用高强度大尺寸柔模混凝土墙为巷旁支撑(巷旁支护宽度1000 mm,高度3506 mm),混凝土强度等级C30。为了控制墙体的横向变形,在墙体内预置锚栓。12103 工作面运输顺槽沿空留巷平面图如图1。

图1 12103 工作面运输顺槽沿空留巷平面图(mm)

2 切顶卸压关键参数理论分析

为保障12103 工作面运输顺槽施工质量和安全,狠抓现场安全确认及敲帮问顶工作,周密做好打钻、爆破、切顶、支护等工作。在原巷道基本支护的基础上,再配合超前支护,加打锚杆、注浆锚索等,提高了支护强度,有效防止了巷道两帮及顶底板的变形。但是当12103 工作面运输顺槽推进至120 m时巷道仍然发生严重变形、两帮移近量巨大等问题,留巷效果不佳。为确保爆破切顶卸压效果,在精确计算炮孔深度和间距等基础上,对切顶卸压关键参数进行理论分析并优化,确保了沿空留巷达到预期效果。

2.1 切顶高度计算

切顶卸压是采用爆破预裂措施实施切割顶板卸压、支撑基本顶、隔断老塘,留巷形成下一工作面回采巷道,有效控制成巷顶板稳定性。切顶卸压措施将顶板长悬臂梁有效转变为短悬臂梁,可以达到对顶板应力传递路径的切断,大幅度降低回采动压对留巷影响。切顶高度要大于冒落在采空区的垮落高度,垮落的矸石经膨胀后可填满采空区,对顶板形成有效支撑。在切顶卸压实施过程中切顶高度大小必须合适,如切顶高度设计过小时无法对顶板关键层进行有效切断,顶板应力仍然能通过顶板长悬臂梁对留巷进行影响;如切顶高度设计过大时,则会大幅提高现场工作量,开采成本增加。

切顶卸压切顶高度可按照公式(1)计算:

式中:hf为切顶高度,m;hc为工作面采高,取5.9 m;h1为顶板下沉高度,取0 m;h2为底板底鼓高度,取0 m;K为顶板岩层冒落岩石的初始碎胀系数,取1.3。不考虑顶板下沉及底板底鼓因素,计算可得hf切顶高度为19.6 m,结合实际中局部区域采高大于5.9 m 的情况,确定12103 工作面运输顺槽切顶高度为20 m。

2.2 切顶角度分析

切顶角度对矿压显现有一定的影响,切顶角度影响采空区顶板在垮落中对切顶短臂结构的动态下坠力及稳定后对切顶短臂结构的稳态支撑力。确定合理的预裂切顶角度是实施精准切顶卸压的关键因素之一,切顶角度不同会导致覆岩垮落形态及煤柱应力大小有较大差异。在切顶卸压实施过程中切顶角度大小必须合适,如切顶角度设计过小时则切缝处结构面摩擦力过大,上层顶板垮落效果不佳,无法有效切断顶板应力传递路径;切顶角度设计过大时,形成顶板长悬臂,破坏下方充填体。根据理论分析及12103 工作面的现场实际,切顶角度取20°以内较为合理。

2.3 切顶钻孔间距分析

切顶钻孔间距是实施精准切顶卸压的另一关键因素,切顶孔间距主要根据爆破能量、顶板岩性等确定。在条形药包爆破作用机理理论下,采用不耦合装药爆破裂隙圈半径计算公式可计算得到RP为458 mm。设计采用孔间距500 mm、700 mm、900 mm、1100 mm 四种方案进行爆破切顶卸压试验。爆破后的钻孔窥视结果表明:切顶钻孔间距为500 mm 和700 mm 时,爆破孔已实现完全贯通,并伴随有塌孔现象;切顶钻孔间距为900 mm 时,形成的爆破切缝非常明显,孔壁保留完整,爆破孔贯通性非常理想;切顶钻孔间距为1100 mm 时,形成的爆破切缝非常不明显,爆破孔贯通性变差。分析爆破试验,根据初期爆破现场试验,通过在爆破孔间钻孔窥视顶板裂纹情况,切顶钻孔间距采用900 mm时较为合理,爆破孔贯通性理想,切缝较为明显。

3 切顶卸压关键参数数值模拟

3.1 模型建立

根据12103 工作面工程地质条件,利用UDEC软件建立计算模型,选用库伦-摩尔模型,利用屈服准则来模拟应力和位移变化。模型根据岩性不同,分层建立不同岩层,岩层之间建立节理面,能较好地反映岩层的塑性变形特性。模型尺寸宽×高=220 m×118 m,对模型顶部表面施加11.8 MPa 垂直载荷,其余边界固定约束。如图2。

模型中运输顺槽尺寸宽×高=5100 mm×3600 mm,顺槽沿煤层顶板留巷掘进,沿空留巷巷旁充填体(柔膜混凝土)宽度1500 mm,最终留巷尺寸宽×高=3600 mm×3600 mm。通过设定不同的切顶高度、切顶角度,来观察模拟留巷效果。

3.2 切顶高度对比分析

在确定切顶角度一致(0°)的条件下,选取不同的切顶高度(0 m、12.8 m、18.4 m、21.8 m、26.3 m)进行模拟试验,得到不同切顶高度下工作面推进时的应力云图数据。结果显示:切顶高度为0 m 时,顶板悬臂较长,没有切断顶板应力传递路径,顶板来压后侧向支承应力对巷道影响非常大;当切顶高度12.8 m 时,切缝上方出现悬臂角,顶板来压破断后存在有部分悬臂情况,顶板应力传递路径部分切断但仍存有应力传递现象;当切顶高度18.4 m时,顶板来压后顶板应力传递路径明显切断,但出现有较大的空隙区间,影响留巷后期稳定性;当切顶高度为21.8 m、26.3 m 时,两者情况下应力区明显切断,空隙区间较合理,此时垮落的岩层经膨胀后可有效填满采空区,对顶板形成有效支撑,可有效满足卸压要求,但切顶高度为26.3 m 时切缝顶部存在应力集中现象。综上,切顶高度21.8 m较为合理。

对5 种不同切顶高度下充填体顶板垂直应力及顶板下沉量进行模拟,结果如图3。分析表明:5种不同切顶高度下(0 m、12.8 m、18.4 m、21.8 m、26.3 m)充填体顶板垂直应力分别为22.5 MPa、20.7 MPa、20.4 MPa、19.7 MPa、19.75 MPa,顶板下沉量分别为1774 mm、999 mm、902 mm、700 mm、713 mm,充填体顶板垂直应力及顶板下沉量均表现为先减小后趋于稳定的状态。当切顶高度为21.8 m 时,充填体顶板垂直应力及顶板下沉量均达到最小值,继续增加切顶高度充填体顶板垂直应力及顶板下沉量无明显变化。综上,切顶卸压作业切顶高度21.8 m 为最优。

3.3 切顶角度对比分析

在确定切顶高度一致(21.8 m)的条件下,选取不同的切顶角度(0°、5°、10°、15°、20°)进行模拟试验,得到模拟工作面推进时的应力云图数据。结果显示:切顶角度0°、5°时,留巷顶板和采空区上覆岩层应力均发生明显断开,切顶效果较好;切顶角度10°时,留巷顶板应力区明显增大,留巷顶板和采空区上覆岩层应力部分连接,切顶效果一般;切顶角度15°、20°时,因悬臂较长,留巷顶板和采空区上覆岩层应力已实现完全连接,切顶效果较差,切顶卸压无作用。

对5 种不同切顶角度下充填体顶板垂直应力及顶板下沉量进行模拟,如图4。

分析表明:5 种切顶角度下(0°、5°、10°、15°、20°)充填体顶板垂直应力分别为19.7 MPa、20.2 MPa、21.45 MPa、22.1 MPa、22.45 MPa,顶 板下沉量分别为700 mm、829 mm、1199 mm、1465 mm、1653 mm,充填体顶板垂直应力及顶板下沉量均表现为不断增大趋势。当切顶高度为0°时,充填体顶板垂直应力及顶板下沉量均达到最小值,但0°时的切缝处摩擦力较大,施工有难度。基于现场施工便利及有助于切落块体的滑落,切顶卸压作业切顶角度5°时为最优。

4 工业性试验及应用效果

12103 工作面运输顺槽实施沿空留巷,在以往支护状态下工作面留巷推进至120 m 后巷道发生严重变形,巷道两帮移近量巨大,顶板下沉及底鼓问题严重,顶板下沉量、底鼓量分别达到1790 mm、490 mm 左右。留巷巷道在下次使用前须进行清底、清帮整修才能正常使用。

针对12103 工作面运输顺槽沿空留巷推进中出现的问题,对留巷巷道顶板实施爆破切顶卸压技术,并对切顶卸压开采关键参数进行优化,确定了切顶高度设计为21.8 m,切顶角度设计为5°,切顶钻孔间距采用900 mm。后期,对12103 工作面运输顺槽实施顶板切顶卸压采用优化后的关键参数,并对支护方式进行相应优化。对沿空留巷进行了矿压观测,结果显示:切顶卸压后,巷道两帮移近量减小,顶板下沉量、底鼓量分别减小至650 mm、180 mm左右,顶板下沉与底鼓问题得到了改善,留巷巷道在下次使用前无需整修即可正常使用。

5 结论

为最大限度回收煤炭资源,延长矿井服务年限,山东宏阳矿业在12103 工作面采用“切顶卸压自成巷”技术开采,对沿空留巷推进中出现的问题,对留巷巷道顶板实施爆破切顶卸压技术,理论分析、数值模拟、工业性试验结合方法对切顶卸压开采关键参数进行优化,确定了切顶高度设计为21.8 m,切顶角度设计为5°,切顶钻孔间距采用900 mm,成功实现留巷450 m,留巷巷道在下次使用前无需整修即可正常使用,实现了无煤柱绿色高效开采的改革跨步。沿空留巷的成功实施,可以有效减少留设煤柱造成的资源浪费,使优质煤炭资源得到合理利用,进一步减少巷道掘进及返修工程量,简化工作面端头维护工作量,降低工人劳动强度,为促进矿井可持续发展奠定基础,真正实现了科技出效益,为矿井实现降本增效、转型发展起到了积极作用。