大采高厚坚硬顶板爆破切顶卸压技术的应用研究

田文兵

(沁和能源集团有限公司,山西 晋城 048200)

在大型矿井中,特厚煤层的大采高开采引起的矿压显现问题给矿井安全和高效开采带来了巨大的困难。因此,研究大采高厚坚硬顶板巷道定向爆破切顶卸压技术在大型煤矿中的应用具有重要的理论意义和实际价值。

沁和能源集团端氏煤矿为典型的厚层坚硬顶板地质条件,在生产过程中坚硬顶板滞后断裂,容易形成采空区悬板等动力灾害。另外,采空区遗留煤柱及火成岩和含砾砂岩顶板赋存条件,易导致特厚煤层开采中的强矿压显现,影响生产安全性。针对端氏煤矿回采巷道的坚硬顶板,研发超高压水力切顶技术,实现对坚硬顶板的定向水力切缝,并辅以静态膨胀技术增加切缝深度,达到对回采巷道的坚硬顶板切顶卸压、保证采面高效安全生产的目的。但是,超高压水力切顶技术施工难度大,成本较高,深孔定向爆破切顶技术具有施工成本低、施工设备简单、可定向等优点而被广泛应用。

以端氏煤矿3113 工作面为工程背景,针对3113 回风巷存在初次垮落步距大、巷道变形大、支护难度大等问题,对其实施爆破切顶卸压,确定了切顶角度、切顶卸压深度、装药段长度、封孔段长度、孔间距等爆破参数,并探究定向爆破切顶卸压过程及效果。

1 工程概况

沁和能源集团有限公司端氏煤矿位于山西省沁水县端氏镇,井田面积9.403 1 km2,可采储量3 576.8 万t,生产能力120 万t/a。矿井采用斜井开拓方式开采3 号煤层,投产初期布置3 个井筒,即原主斜井、原副斜井和原回风立井,生产后期补打一个回风立井。主斜井宽4.20 m,斜长577 m,承担主提升和进风任务,兼作安全出口;副斜井宽4.10 m,斜长622 m,担负全矿井的辅助提升和进风任务,兼作安全出口;回风立井直径4.00 m,垂深304.3 m,担负矿井初期回风任务和后期进风任务;后期增补回风立井直径6.00 m,垂深490 m,承担后期回风任务。

端氏煤矿3113 工作面位于一盘区,主要开采3号煤层,井下标高164.9~210.57 m,平均埋深603 m,煤层平均厚度为6.1 m,煤层平均倾角为5°。直接顶为2.89 m 厚的砂质泥岩,灰黑色,薄层状,岩心完整,f=4.6;基本顶为7 m 厚的细粒砂岩/砂质泥岩,浅灰色,中厚层状,成分以石英、长石为主,含泥质条带,f=7.8,为坚硬类岩石;直接底为9.38 m 厚的砂质泥岩/粉砂岩,灰色及深灰色,含植物化石,水平层理。

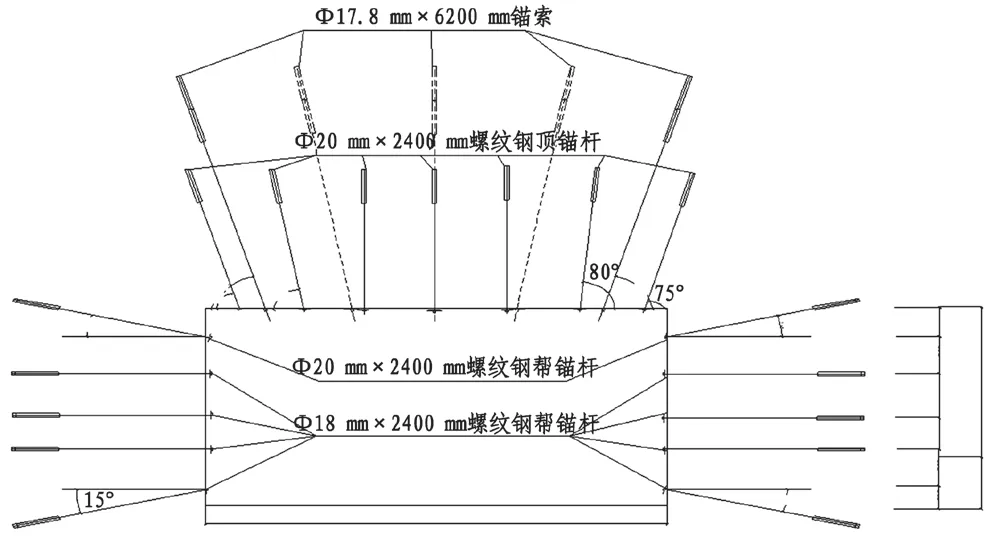

3113 回风巷断面为矩形,净宽5.5 m,净高3.5 m,巷长1155 m,沿煤层顶板掘进,采用“锚索+钢带+锚杆”联合支护,支护参数如图1。锚索规格为Ф17.8 mm×6200 mm,托盘为300 mm×300 mm×11 mm,MSZ23/55 型 树 脂 锚 固;W 钢 带500 mm ×100 mm ×18 mm,厚度3~5 mm,宽度180~320 mm;顶锚杆Ф20 mm×2400 mm 螺纹钢锚杆,锚杆排距为900 mm,间距为800 mm;帮锚杆顶部Ф20 mm×2400 mm,排距为900 mm,间距为900 mm;其余为18 mm×2400 mm 螺纹钢锚杆[1]。

图1 3113 回风巷断面支护(mm)

3113 工作面回风巷采用高强度锚杆与锚索联合支护,但是在生产过程中整体支护效果不佳,无法有效控制巷道围岩的强烈变形。巷道在工作面回采时出现失稳,出现大的变形破坏,煤柱及煤壁帮向巷道内挤压凸出,凸出长度分别可达465 mm、405 mm,引发两帮挤压流动失稳,巷道不对称破坏现象严重,顶板变形大下沉严重,W 钢带破坏及拉断现象严重,严重影响工作面开采安全,必须要针对性采取改进措施,保证煤矿开采的安全进行。大采高厚坚硬顶板爆破切顶卸压技术是一种利用爆破能量切割和破碎顶板的技术。通过合理的爆破设计和参数控制,使爆炸能量集中在顶板上,实现对顶板的切割和破碎,以减轻顶板的压力和提高采空率[2]。

2 爆破切顶卸压作用机理分析

2.1 爆破切顶卸压作用机理

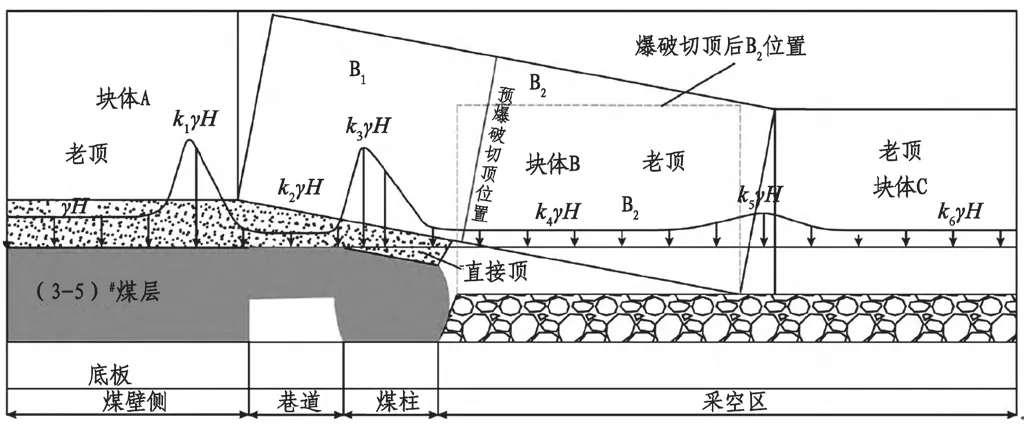

大采高坚硬顶板爆破切顶卸压示意图如图2。从图中可知,当大采高坚硬顶板基本顶断裂后变成A、B 两块体,断裂后的块体B 搭落在煤柱上方,B 块体组回转下沉过程发生挤压,导致巷道发生严重变形。确定预爆破切顶位置,对靠近采空区煤柱侧实施爆破切顶,顶板断裂后的B 块体会沿预裂切顶线自动切落成B1和B2部分。B1块体在煤壁及顶板岩层支撑下减轻煤柱应力集中,B2块体滑落失稳减轻煤柱承载基本顶质量,B1块体无旋转下沉没有产生对煤柱挤压产生的应力集中,减少煤柱所受载荷[3]。

图2 爆破切顶卸压断裂结构示意图

坚硬顶板实施爆破切顶卸压后,可有效减小工作面基本顶初次来压步距和周期来压步距,减弱了初次来压强度和周期来压强度,也有利于巷道围岩变形控制。

2.2 可行性分析

端氏煤矿为大采高厚层坚硬难冒顶板条件,随着进入下部石炭系开采以来,特厚煤层(14~20 m)综放开采、大煤柱(38 m)条件下,临空动压开采远场结构失稳强烈,回转运动对临空巷道产生沿巷道断面径向挤压力,支架安全阀频繁开启,工作面超前150 m 范围内临空侧巷道出现变形、破坏[4],多种措施的预防治理效果都不太理想。

根据特厚煤层岩层运动规律,远场关键层的破断对于临空巷道的变形有着巨大的影响,是造成临空侧巷道变形的主要原因。因此,只有远场配合定向预裂卸压,才能有效抑制强矿压显现,并解决因顶板大面积破断造成瓦斯不均衡涌出及瓦斯超限的难题[5]。

大采高厚坚硬顶板爆破切顶卸压技术适用于煤矿中存在高厚顶板问题的工作面。从端氏煤矿地质条件、煤层厚度、开采方法等因素考虑,该技术在一定程度上可以改善顶板稳定性、降低顶板压力,并提高开采效果和安全性。

3 爆破切顶卸压数值模拟研究

为了进一步验证大采高厚坚硬顶板爆破切顶卸压技术的有效性,进行了数值模拟研究,介绍了数值模拟的方法和原理,包括模拟软件的选择和模型建立的步骤;然后详细描述了模型的参数设置和边界条件等;最后分析模拟结果,并与实际应用效果进行对比和验证,以验证技术的可行性和优势。为有效解决端氏煤矿3113 大采高厚坚硬顶板巷道围岩变形控制问题,利用FLAC3D数值模拟软件对不同爆破切顶角度下覆岩垮落形态和煤柱应力大小进行研究。

3.1 模型建立

根据端氏煤矿工程地质条件,利用FLAC3D建立基本计算模型进行数值模拟研究[6]。选用Mohr-Coulomb 弹塑性本构模型,模型尺寸280 m×220 m。对模型表面施加均布载荷,形成应力边界条件,左、右和下表面均为零位移边界条件。块体煤岩和节理面煤岩力学参数见表1、表2。

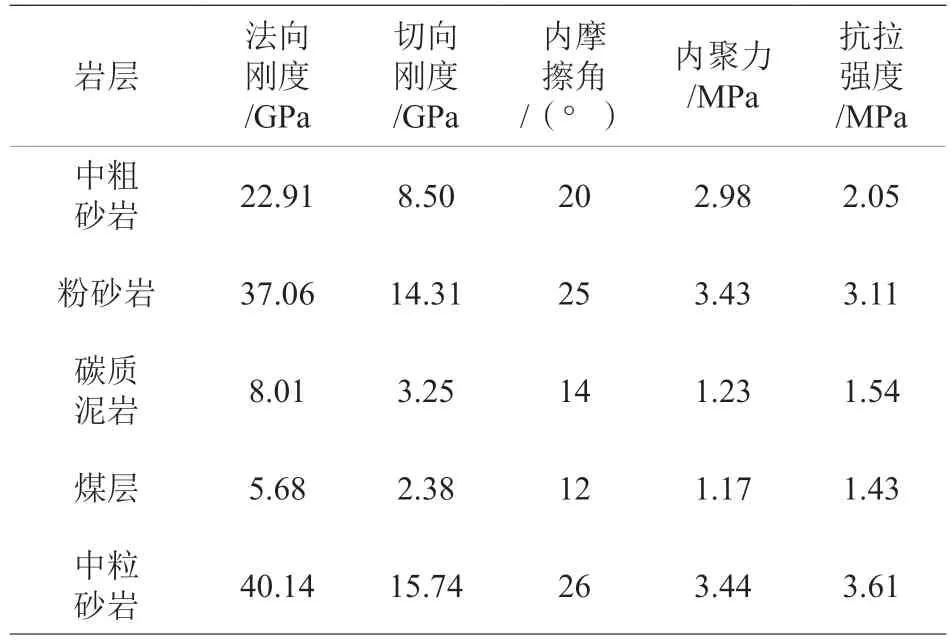

表2 节理面煤岩力学参数

3.2 模拟结果分析

针对3113 工作面现场的实际情况,设置了6 组数据进行FLAC3D模拟试验[7],6 组模拟数据分别为未切顶和切顶30°、45°、60°、75°、90°。主要是模拟6 种状态下的覆岩垮落形态情况以及煤柱应力大小情况。该模拟结果可为3113 工作面现场定向爆破切顶卸压的实施提供技术指导。

3.2.1 覆岩垮落形态分析

模拟定向爆破切顶卸压,在不同切顶角度下(未切顶和切顶30°、45°、60°、75°、90°)覆岩垮落形态的结果如下:1)与未切顶对比分析可知,切顶(30°、45°、60°、75°、90°)状态下巷道煤柱帮变形明显变小,巷道变形表现为对称性;而在未切顶下煤柱帮变形非常明显的大于实体煤帮,巷道变形表现出不对称性。2)当切顶角度从30°增大至90°过程中,随着切顶角度的增大,基本顶破断垮落效果呈现为先变好后变差趋势。当切顶角度为60°时,垮落量充分且巷道煤柱帮变形量较小,此时切顶卸压最佳。

3.2.2 煤柱应力分析

模拟爆破切顶卸压,在不同切顶角度下(未切顶和切顶30°、45°、60°、75°、90°)6 组不同试验时的煤柱应力集中系数分别为1.91、1.88、1.76、1.55、1.73、1.83,煤柱应力集中系数呈现为先减小后增大趋势。当切顶角度为60°时,煤柱应力集中系数最小为1.55,此时对应的应力峰值为16.4 MPa;对比未切顶时的煤柱应力集中系数为1.87,对应的应力峰值为20.8 MPa,应力峰值对比降低了23.1%,切顶效果较好。

综上,从模拟分析结果可知,3113 大采高厚坚硬顶板实施定向爆破切顶最佳切顶角度可确定为60°,切顶效果最佳。

4 爆破切顶卸压的工业性试验

4.1 爆破参数设计

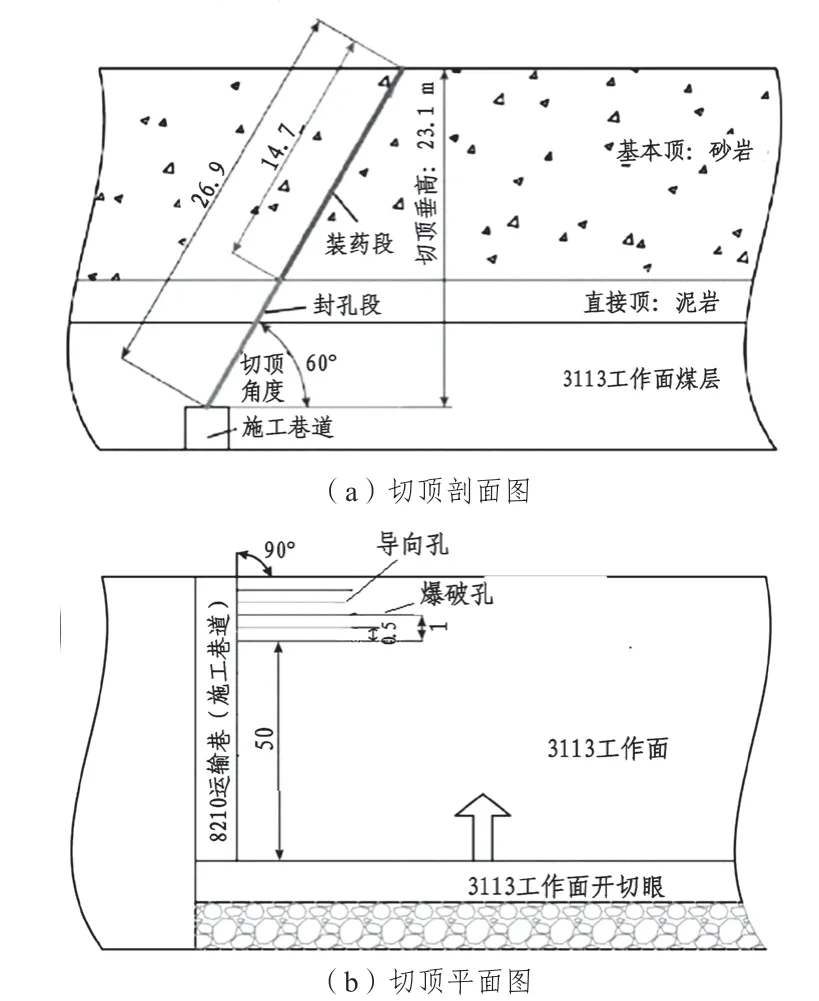

根据模拟研究结果,切顶角度60°,巷道上方至基本顶岩层垂高23.1 m,确定切顶卸压深度为26.9 m,装药段长度14.7 m,封孔段长度12.2 m,孔间距0.5 m。3113 工作面爆破切顶钻孔布置如图3。

图3 3113 工作面爆破切顶钻孔布置示意图(m)

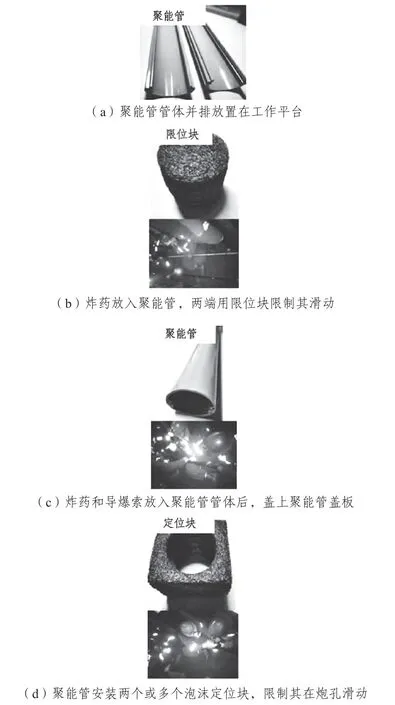

4.2 爆破切顶设计方案与现场施工

现场采用BTC-1500 型双向爆破聚能管(外径42 mm)装药[8],单根聚能管长度2 m,共10 根,爆破采用二级煤矿许用水胶炸药,炸药规格Ф27 mm×350 mm/卷,单孔装药量240 kg,炮泥封孔,长度12.2 m。装药流程如图4。

图4 3113 工作面爆破切顶装药流程示意图

4.3 爆破切顶卸压效果分析

4.3.1 爆破钻孔窥视分析

为掌握爆破后炮孔附近岩体中爆破孔及导向孔的裂隙发育程度和爆破效果,采用YTJ20 型岩层探测记录仪对(1#、2#)2 个爆破孔、(3#、4#)2 个导向孔及其围岩裂纹发育进行记录。

通过对2 个导向孔和2 个爆破孔的窥视图像分析,实施爆破切顶卸压后的钻孔规律如下:1)爆破后孔壁上裂纹显著增多,出现明显的纵向裂纹,方向与切割走向切缝方向一致;另外还观察到存在纵向和环向裂纹交织情况,并伴随有塌孔发生,岩石松动破碎。2)爆破后,在导向孔孔壁上也观察到明显裂纹,方向与切割走向切缝方向一致。在3113 工作面实施定向爆破切顶卸压施工效果理想。

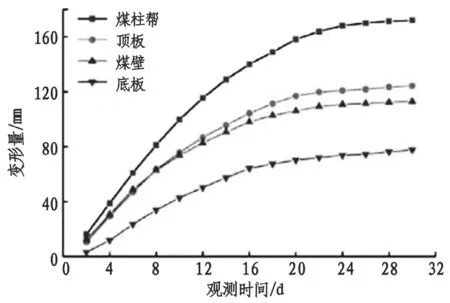

4.3.2 巷道变形监测效果分析

实施爆破切顶卸压后,在3113 胶带顺槽设置3个观测点,对巷道表面顶板下沉、底鼓、帮部巷内移近变形、墙体巷内移近变形进行观测。相邻两测点间距80 m,超前工作面80 m 布置1#测站测点。巷道变形观测结果如图5。

图5 切顶卸压后3113 回风巷表面变形观测结果

从图5 数据可知,煤柱帮、顶板、煤壁、底板的最大变形量分别为169.4 mm、122.5 mm、113.3 mm、74.5 mm,巷道围岩变形量整体较小,巷道完整性较好。对比爆破切顶卸压前,巷道变形量大幅度降低,巷道围岩得到有效控制。

5 结论

对大采高厚坚硬顶板实施爆破切顶卸压及端氏煤矿3113 工作面进行定向爆破切顶卸压的可能性进行了分析,以端氏煤矿3113 工作面为研究对象进行爆破切顶卸压应用研究。采用FLAC3D数值模拟软件确定定向爆破切顶卸压的最佳切顶角度60°,在60°实施爆破切顶卸压后应力集中系数减小为1.55,对应的应力峰值降低至16.4 MPa,应力峰值降低比例达23.1%。对3113 工作面定向爆破施工参数进行了设计,阐述爆破切顶设计方案与现场施工方案。钻孔窥视结果表明:爆破后孔壁上的裂纹显著增多,与预期一致。巷道表面位移观测结果表明:煤柱帮、顶板、煤壁、底板最大变形量分别为169.4 mm、122.5 mm、113.3 mm、74.5 mm,巷道围岩变形量整体较小,巷道完整性好,巷道围岩得到有效控制。