基于PLC 的油田联合站监控系统设计

徐竟天,闫菀琛,李 婕

(西安石油大学 电子工程学院,西安 710065)

油田联合站是油田对油气进行收集、处理、输送及储存的重要集输系统,也是油田勘探、油田开发和采油技术后的一个非常重要的生产环节,它对转油站进行综合净化处理。联合站不仅承担着原油的一次沉降放水以及原油的外输任务,还是油田原油处理和原油外输的基地。联合站的主要工艺流程包括油气水分离、原油脱水、来油计量、原油外输、污水处理、天然气处理及外输等。

随着油田开发进入中后期,油井储水量持续增加,原油日产量波动较大,使得联合站的脱水压力无法满足要求,联合站原油加工过程中控制系统负荷过大,容易发生安全生产事故。目前,联合站内部集输系统大多采用人工监控或使用仪表的监控方式,压力、液位、温度、流量等各个工艺参数主要通过人工抄表的方式进行监测,随机误差较大,不能提高生产效率和控制水平[1]。为保证联合站技术系统的安全、平稳、高效运行,通过PLC 控制系统对联合站集输系统的相关参数进行自动监测和控制,可以保证外输油的质量,提高生产效率。

1 控制系统整体设计

1.1 联合站原油处理工艺流程

本文以某联合站为例,对原油处理工艺流程进行分析,油井和计量站来液,先经过阀组汇集后进行油气分离,把天然气从油水混合物中除去,然后对原油沉降脱水处理。通常采用化学脱水方法,加入一定比例的破乳剂,使油水乳化液在管道输送过程和沉降过程中充分进行油水分离。原油进入四相分离器,实现初步油水分离,由四相分离器分离后的乳化油,通过泵组,进入加热炉,加热后的含水原油在输送的管道中与破乳剂混合,进入电脱水器进行油水分离,在电场力和破乳剂的作用下,得到满足要求的净化原油,进行外输[2]。四相分离器脱除的大量游离水与电脱水器中脱除的那部分水一起进入污水沉降罐,经过过滤,在确保水质达标的基础上,经过水泵和流量计的计量送往注水站,稠油去往200 m3罐。联合站工艺流程如图1 所示。

1.2 监控点数

本文以某联合站为例,对联合站工艺流程进行分析,油田联合站控制系统监控的对象主要有:脱水器的温度和液位,四相分离器中油室、水室的液位、温度和压力,外输泵的出口原油流量、压力,换热器的温度,事故罐的温度和液位指示和报警等。系统监控情况如表1 所示。

整个控制系统主要实现对站内设备运行状态进行集中监测、控制和管理,方便人员操作。包括监控画面显示、报警及数据记录、参数设定及报表打印等。

2 联合站计算机监控系统设计

联合站监控系统包括监控层、控制层和执行层三部分,监控计算机和PLC 中央控制站位于主控制室内,ET200M 远程I/O 站安置于现场,负责将采集的现场过程数据上传到主控室及触摸屏。位于中控室的集中操作监控层上位机将联合站中的各个工艺参数进行集中显示,可以对相关参数及编程组态做修改,并且可以远程监控相关的重要岗位,并对故障及时报警,可以实现报表制作、打印,另外还有历史数据归档及数据统计功能等[3]。上位机监控组态软件使用北京亚控公司组态王6.55 软件,对工艺过程进行画面组态,使得生产过程动态地显示在上位机上,在画面上也可以进行过程控制。下位机使用S7-300 PLC 进行数据采集、计算和过程控制。上位机通过工业以太网的PROFINET 与PROFIBUSDP 的多总线系统与现场PLC 通信进行数据交换。

2.1 监控系统硬件设计

根据对控制任务的分析,该系统选用西门子公司的S7-300 系列产品。S7-300 功能强大、操作简易、编程指令丰富、通用性好,在工业自动化领域应用广泛。整个控制系统由PLC 组成,监控系统现场上位监控计算机选用台湾研华工控机和液晶显示器,同时配合西门子高性能PLC 一起实现对联合站运行工艺流程的实时监控。上位监控计算机和PLC之间的通讯连接通过交换机采用PROFINET 进行通讯。

控制系统硬件采用工控机IPC+PLC 架构和PROFINET 总线+PROFIBUS 总线技术,采用分布式I/O 控制系统,将控制室内的工控机、S7-300 PLC 与操作现场的ET200M、触摸屏组成独立的系统。PLC主要接收来自现场的各种信号和数据,对其进行分析和处理后,控制现场的设备和装置;上位工控机主要实现系统监控、状态显示、报警指示、参数设定和实时/历史报表的储存和打印等功能[4]。工控机IPC和现场触摸屏作为DP 主站,接收来自DP 从站PLC和ET200M 的信号,ET200M 中的SM 信号模块采集液位的参数与各开关信号,对液位系统进行控制,控制系统组成如图2 所示。上位机使用台湾研华公司的工业计算机IPC-610H,显示器选用戴尔23 英寸IPS 液晶显示器。下位机采用西门子S7-300 PLC系统,采集处理各传感器数据,按设定程序控制整个系统,实现系统的逻辑控制、PID 恒液位控制及故障报警等功能,并将四相分离器的当前运行状态和故障状态通过PROFINET 总线上传到上位监控计算机。

S7-300 PLC 系统的CPU 模块型号为315-2 PN/DP,ET200M 选用IM153-2 的I/O 接口模块。现场触摸屏选用西门子Smart 1000 IE,通过PROFINET总线与S7-300 PLC 通信。系统采用的CPU 315-2PN/DP拥有PN 和DP 2 个通信接口,工控机IPC 之间、S7-300 和Smart 1000 IE 通过PROFINET 工业以太网总线接入交换机,其传输速度最大可达到100 Mbit/s。PLC 系统的CPU 模块通过PROFIBUS 总线与ET200M进行通讯,获取四相分离器液位实时参数,控制现场的液位系统的运行,CPU 315-2PN/DP 模块处于核心位置,一方面采集压力、温度和液位等数据实时地反馈给上位机,另一方面实现现场所有控制。

2.2 监控系统软件设计

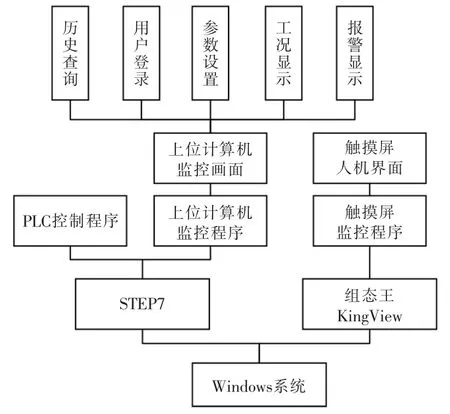

联合站计算机监控系统软件部分基于Windows系统,采用STEP 7 软件模拟联合站监控系统,并通过RS485 总线与PLC 交换数据,实时监控并记录联合站现场工况的设备信息。同时,可通过触摸屏交互控制PLC,对现场设备进行远程控制。

系统控制器使用的是西门子S7-300 PLC,使用STEP 7 编程软件进行梯形图编程。梯形图采用结构化编程,即建立联合站各个子系统的控制任务的功能块FC 或FB,然后再定义数据块DB,最后在系统主程序中调用相应的FC 或FB 来完成系统控制。STEP 7 软件可实现联合站控制系统的数据采集、保存、显示、打印等功能。监控系统软件结构如图3所示。

图3 油田联合站计算机监控系统软件架构图Fig.3 Oilfield joint station computer monitoring system software architecture diagram

(1)模拟量采集子程序

联合站中的工艺流程有相应的模拟量参数需要监控,如温度、压力、流量和液位,这些参数需要实时显示在监控画面中。系统中模拟量采集子程序设计的基本思路是使用PLC 指令系统中的MOV 指令,将从外设采集的相关数据传输到DB 数据块中,以供上位机组态软件使用。上位机将读取数据块DB 中相应变量的数据,并在画面上显示,也可将手动改变的参数值保存在变量中。

(2)模拟量报警子程序

关于各种过程工艺参数的报警子程序,建立一个FC 用来完成相关模拟量超限报警。模拟量报警子程序的思路为将模拟量的实时采样值与PLC 指令中CMP(比较)指令编程的上下限值进行比较,如果采样值高于它的上限值或小于它的下限值,将输出一个数字量驱动报警。本次采用声光报警,并在监控画面上显示警告信息。

(3)四相分离器液位控制PID 子程序

四相分离器液位控制系统采用BP 神经网络PID 控制规律,以确定P、I、D 参数值,使用连续PID控制器FB41 来完成四相分离器液位PID 控制[5]。FB41 作为CPU315-2 PN/DP 的系统功能块,它的输出为连续变量。FB41 还可以用来处理设定值和过程反馈值计算所需的数据,保存在其背景数据块中。

组态王KingView 软件可实现系统工况显示(状态显示、实时参数、实时报警、历史报警及历史报表)等功能。通过历史报表,可以查询和打印任意时间间隔的数据。联合站监控主画面如图4 所示。

图4 联合站监控画面Fig.4 Oilfield joint station monitoring screen

3 联合站恒液位控制

3.1 液位控制系统的工作原理

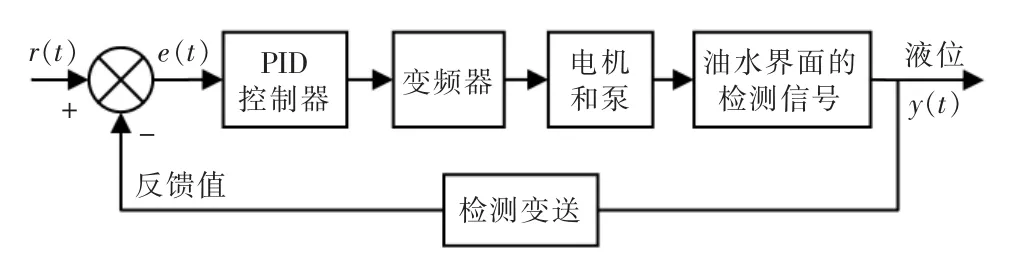

四相分离器中有油室和水室,为保证油室和水室液位恒定,就需要控制抽油泵和抽水泵的转速,而泵的转速是通过变频调速控制两泵上的电动机转速实现的[6]。液位自动控制系统的原理框图如图5 所示。

图5 液位自动控制系统原理图Fig.5 Block diagram of the principle of liquid level automatic control system

液位控制系统的工作原理如图6 所示,油室和水室液位通过液位传感器后,将液位信号转换为4~20 mA 的标准电流信号,经PLC 的AI 模块采集进PLC。经过与液位设定值比较,通过控制算法计算出控制信号值,经PLC 的AO 模块输出给变频器[7-8]。变频器根据4~20 mA 的控制信号,输出对应于0~50 Hz 的交流信号,通过变频调速方式来控制两泵电机的转速,实现对液位的控制。

3.2 控制策略

在过程控制系统中,控制器是整个控制系统的核心,作用是将被控变量与给定值进行比较,得到偏差e(t),并产生一个能减少偏差的控制信号u(t),以满足系统的控制要求[9]。在工业生产中,常常是各种基本控制规律的不同组合,控制液位的恒定,通常使用PID 控制器。

原油生产过程的油水分离控制上,采用了比较经典、技术成熟的PID 控制。PID 是比例、积分和微分调节运算方法,它的原理是基于误差来生成消除误差的控制策略,是一种使用误差的过去、现在和变化的趋势加权总和的控制策略[10]。

4 结语

针对联合站液位波动大、精度高,本文以西门子S7-300 提供的PID 控制器FB41 为基础,设计了一套液位系统,极大地提高了控制效率。控制系统很好地满足了用户需求,实现了原油质量的保证,有效地做到了降低成本。工控机IPC+西门子S7-300 PLC+ET200M 的控制系统通过PROFINET 和PROFIBUS 总线技术实现了上位机监控、下位机控制的目的。利用北京亚控公司组态王软件组态的现场画面,实现了数据和参数的可视化操作,提高了自控水平。